摘要: 采用真空扩散焊接方法连接AISI304奥氏体不锈钢和低碳钢异种材料.在焊接温度和焊接压力恒定的条件下,研究焊接时间对ASTM304 /低碳钢异种材料扩散焊接头组织和性能的影响.研究结果表明:在焊接温度850 ℃,焊接压力10 MPa,焊接时间60 min条件下AISI304奥氏体不锈钢/低碳钢异种材料实现了良好的扩散结合,其强度和韧性均超过低碳钢母材水平. 接头抗拉强度达到440 MPa,拉伸断裂发生在低碳钢一侧.在扩散焊高温环境下,界面附近有碳化物偏析现象,析出相为脆硬的Cr23C6,脆硬相的出现导致界面韧性下降,延长焊接时间可有效避免有害化合物Cr23C6的析出,冲击韧性达到120.5 J/cm2,冲击断口在低碳钢一侧.

关 键 词: 奥氏体不锈钢;低碳钢;真空扩散焊;组织;性能

近年来,真空扩散焊接技术在异种材料连接领域越来越受到重视.文献[1-2]报道了航空航天领域应用的钛与碳钢、铝合金与碳钢复合结构的扩散焊接技术研究.奥氏体不锈钢具有良好的耐腐蚀性、强度和塑性,在石油化工、航空、船舶等行业应用广泛.不锈钢的价格昂贵,因此采用不锈钢与低碳钢结合的焊接结构是比较经济的.在奥氏体不锈钢与碳钢异种材料焊接技术方面,传统的熔焊工艺由于两种材料之间的热膨胀系数差异,易产生裂纹缺陷,而且热熔焊的局部冶金效应易产生夹渣、氧化物等有害物质,导致接头性能下降 [3-4].真空扩散焊接过程没有剧烈的冶金反应,具有热应力小、无氧化物、界面结合致密等优点.本次实验采用真空扩散焊接设备对AISI304奥氏体不锈钢与A283低碳钢两种材料进行了扩散焊接实验,取得了良好的效果,对于扩大真空扩散焊接技术在不锈钢/低碳钢异种材料连接领域的应用具有理论和实践意义.

1 实验材料和实验方法

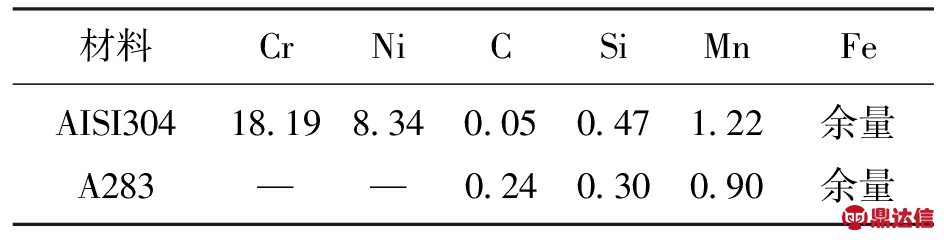

实验选用AISI304奥氏体不锈钢和A283低碳钢作为基材,两种材料的化学成分见表1.

表1 试验材料化学成分(质量分数)

Table 1 Chemical composition of bonding couple (mass fraction) %

两种材料试样规格均为φ200 mm×50 mm棒材,两个试样端面叠合一起焊接.焊前将两试样接触表面研磨抛光并进行清洗和脱脂.

扩散焊接设备为ZK/LY200型真空扩散焊接炉,工作真空度1×10-3Pa,焊接压力10 MPa,焊接温度850 ℃,焊接时间30~60 min.焊后立即投入冷水中冷却至450 ℃后在空气中缓慢冷却.快速冷却的目的是避开AISI304不锈钢的敏化温度区,奥氏体不锈钢在460~800 ℃温度区间会发生敏化效应,导致不锈钢耐腐性下降[5].

用线切割机制作金相试样,并进行电解抛光.电解抛光液为高氯酸和乙醇体积比1∶15的混合液,抛光电压为35V,抛光时间约30 s.将电解抛光后的试样浸入王水溶液腐蚀.采用OLYMPUS-GSX500金相显微镜观察界面组织特征.采用ZEISS SIGMA 300扫描电镜进行断口扫描分析.按照GB228拉伸试验标准和GB229冲击试验标准进行试样制备和试验.

2 结果与讨论

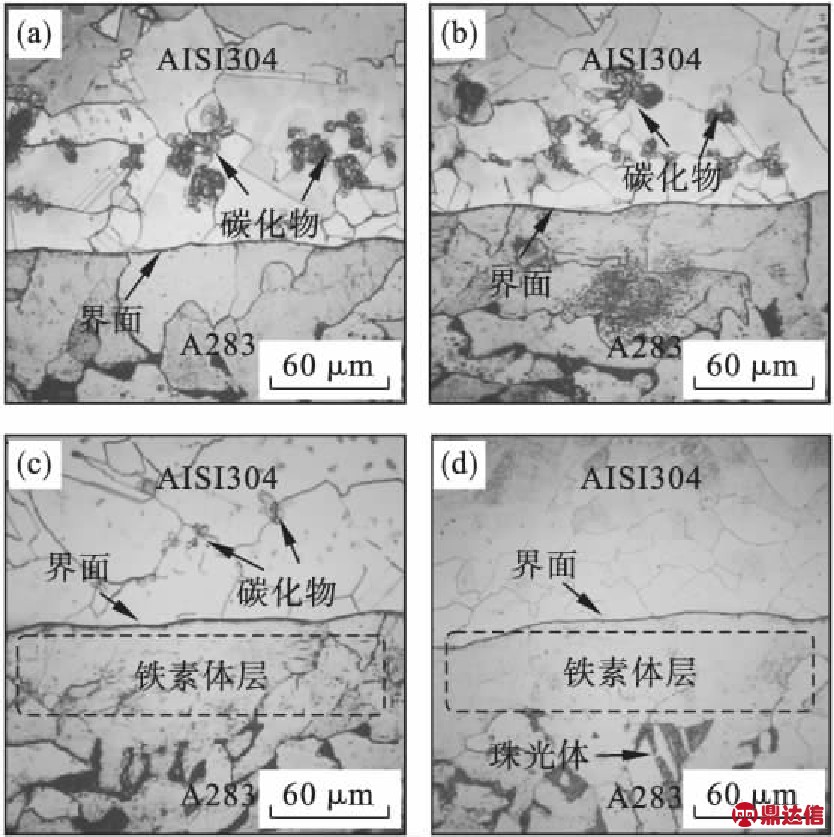

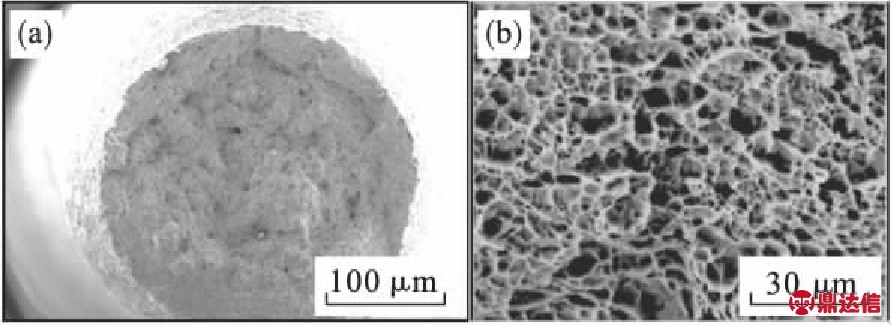

图1为焊接时间为30,40,50,60 min时AISI304/低碳钢扩散焊界面区域微观组织形貌.

由图1a和图1b可以清晰看到扩散焊接头中的不锈钢一侧有大量的偏析相,析出位置在奥氏体晶粒的晶界上,析出相随着焊接时间的增加逐渐消失,在焊接时间为60 min的试样的微观组织上已经看不到明显的析出物.析出物出现的原因是,奥氏体不锈钢具有高温敏化特性,AISI304不锈钢在600 ℃左右温度区间有强烈的碳化物析出倾向[6].扩散焊接在较高的温度下进行,升温过程中不锈钢基体中的C原子和Cr原子受热能激发而变得活跃,当它们获得足够的能量时就会发生迁移.晶界处由于晶格畸变、位错变形等原因有很多的空位,所以从晶粒内部扩散出来的C原子和Cr原子在晶界处富集,C和Cr有较强的亲和力,容易形成化合物.同时,扩散焊界面另一侧的低碳钢中C浓度高于不锈钢近5倍,在C浓度梯度的驱动下,低碳钢中的C原子穿过界面向不锈钢基体中扩散.同样,这些从低碳钢中扩散过来的C原子也倾向于朝奥氏体晶粒的晶界处聚集,晶界处C浓度的提升加剧了碳化物的形成.文献[7-8]指出,奥氏体不锈钢中析出的碳化物主要为Cr23C6. 这种碳化物是有害的:一方面它造成了奥氏体晶粒局部贫铬,将导致其耐腐蚀性下降;另一方面Cr23C6为脆性物质,将导致扩散焊接头塑性和韧性下降.

图1 AISI304/低碳钢扩散焊接头界面附近的微观组织

Fig.1 Interfacial microstructure of the AISI304/mildsteel,diffusion boned joint by welding (a)—t=30 min; (b)—t=40 min; (c)—t=50 min; (d)—t=60 min.

从图1c和图1d中可以看出,在AISI304/A283扩散焊接头中的低碳钢一侧出现了一层宽约80 μm的铁素体组织.铁素体层形成的原因与界面附近C和Cr的再分配有关.一方面,在扩散焊接过程中,由于界面两侧的C浓度差异较大,低碳钢中C原子向不锈钢一侧扩散,低碳钢中的渗碳体由于贫碳而转变成铁素体.另一方面,不锈钢中Cr元素向低碳钢侧扩散,靠近界面的低碳钢中Cr含量增加,而Cr是稳定铁素体相的元素.上述两种因素均促进了低碳钢一侧铁素体层的形成.铁素体的强度较珠光体差,但是Cr元素的加入对铁素体组织起到了强化作用,在一定程度上弥补了珠光体向铁素体转化带来的软化效果.

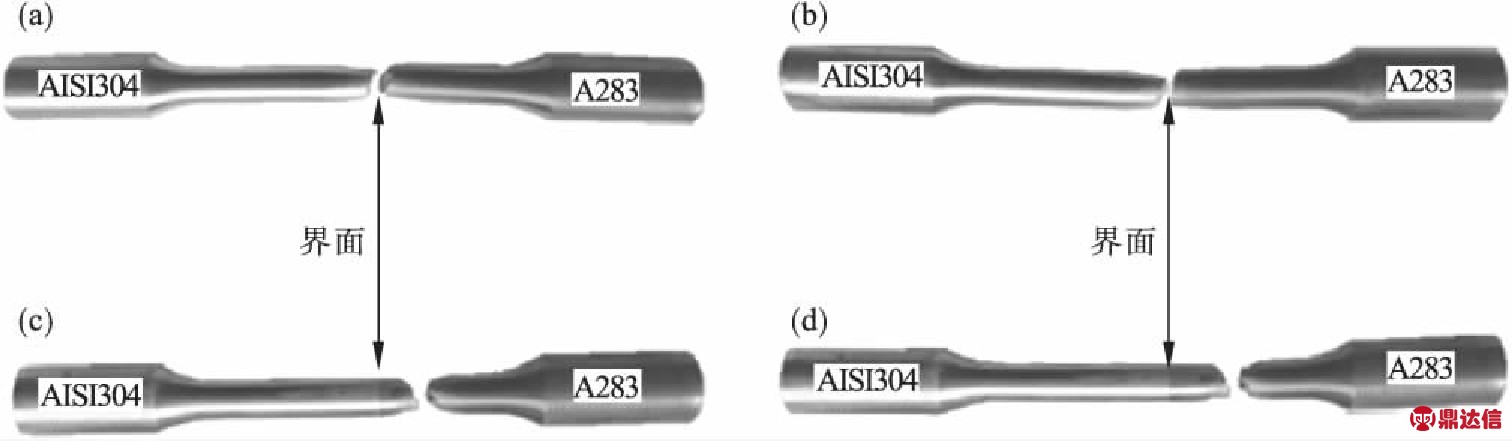

图2为焊接时间为30,40,50,60 min时获得的4种AISI304/A283扩散焊接头拉伸试样断裂后的照片.不同扩散时间条件下的拉伸试验数据列于表2.

图2 扩散焊接头拉伸试样

Fig.2 Tensile specimens of diffusion bonded joints (a)—30 min; (b)—40 min; (c)—50 min; (d)—60 min.

表2 AISI304/低碳钢扩散焊接头的拉伸性能

Table 2 Properties of the AISI304/mild steeldiffusion bonded joints

从表2数据比较可以看出,随着焊接时间的延长AISI304/低碳钢扩散焊接头抗拉强度Rm和断后延伸率δ逐渐提高,当焊接时间达到50和60 min时扩散焊接头强度已经达到低碳钢母材的水平.图2a和图2b显示,t=30和40 min时由于扩散时间短,异种材料之间没有达成充分扩散结合,因此界面强度不足,在拉伸应力作用下扩散界面处发生断裂.而图2c和图2d显示, t=50和60 min的试样界面经过充分扩散,其连接强度超过了低碳钢母材,拉伸断口均出现在远离界面的低碳钢一侧.

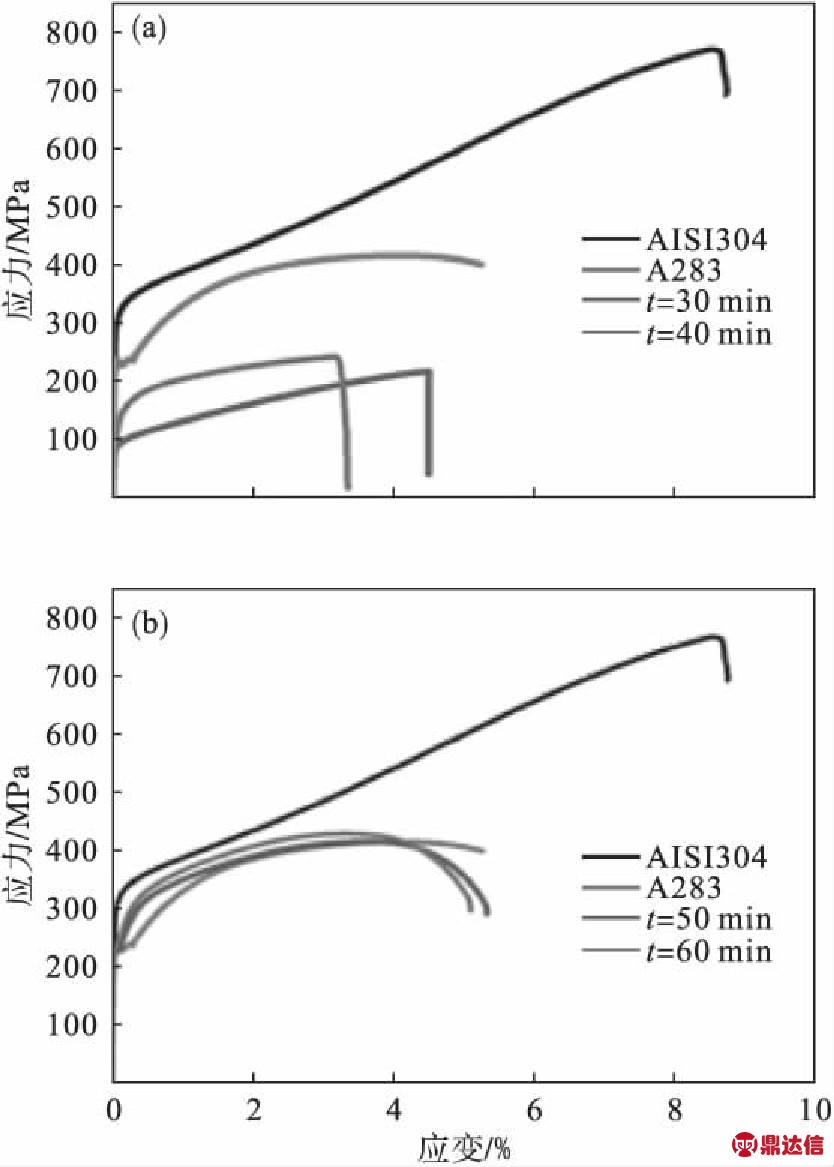

图3为扩散焊接头与不锈钢和低碳钢母材的应力-应变曲线对比图.图3a中,t=30和40 min时接头应力-应变曲线都没有明显的屈服和缩颈阶段,过了弹性阶段后,很快达到了最大应力点并迅速发生断裂,表明其强度和塑性较差.而图3b中, t=50和60 min时接头应力-应变曲线形状与低碳钢母材非常接近,弹性变形阶段基本一致,略有区别的是扩散焊接头到达屈服点后,自屈服点到断裂点的发展速度较低碳钢母材快,其结果表现在t=50和60 min时扩散焊接头的断后延伸率δ值略低于低碳钢母材.这可能是因为焊后淬火处理使低碳钢发生一定程度的硬化而导致的塑性下降,但是下降幅度不大.

图3 AISI304/低碳钢扩散焊接头应力-应变曲线

Fig.3 Tensile stress-strain curves of the AISI304/mildsteel diffusion bonded joint (a)—30,40 min; (b)—50,60 min.

图4为t=60 min时接头拉伸断口SEM扫描图.图4a显示断口宏观形貌,断口处发生明显的塑性变形,断口呈内圈低外圈高的“杯锥”状.图4b显示,拉伸断口呈纤维网状,断口有大量的韧窝存在,韧窝大小不一,具有明显的韧性断裂特征.文献[9]指出,在拉伸过程中,当应力超过材料的屈服强度之后,材料开始塑性变形,在材料内部的夹杂物、析出相、晶界、亚晶界等塑性流变不连续的地方发生位错塞积,产生应力集中,进而开始形成显微孔洞.随着应变的增加,显微孔洞不断增大,相互并吞,形成韧窝.图4b显示,AISI304/A283扩散焊接头拉伸断口韧窝发展的方向与拉伸应力方向成约45°角,表明韧窝由剪切应力造成,韧窝尺寸大且深,说明其塑性较好.

图4 t=60 min时扩散焊接头拉伸断口形貌

Fig.4 Tensile fracture surface at diffusion bondedjoint at t=60 min (a)—宏观形貌; (b)—微观形貌.

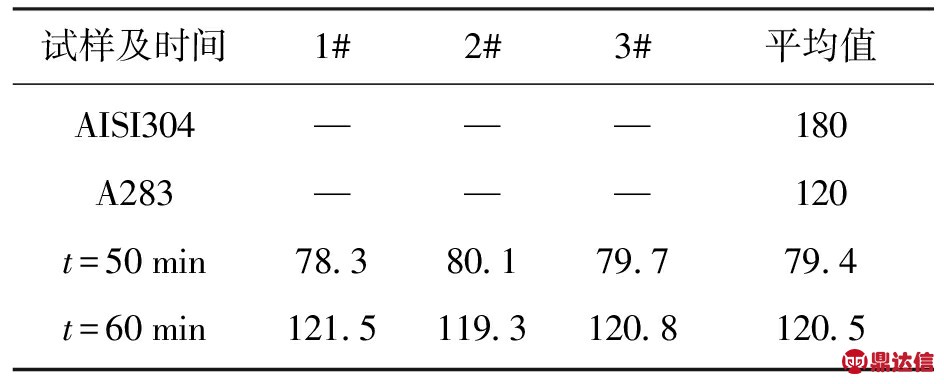

拉伸试验结果表明,t=50和60 min时获得的AISI304/低碳钢扩散焊界面强度基本相同,但是比较图1c和图1d的微观组织图像可知,t=50 min的扩散焊接头界面附近有少量碳化物相存在,这将会对界面的冲击韧性造成一定影响.为了验证这一预测,对t=50和60 min时的扩散接头进行了室温冲击试验,Ak试验结果列于表3.

表3 接头冲击试验结果

Table 3 Impact properties of the diffusion bonded joints J/cm2

由表3可知,当焊接时间t=50 min时,扩散焊接头冲击韧性只有低碳钢母材冲击韧性的60%左右.而当焊接时间延长到t=60 min时扩散焊接头冲击韧性与低碳钢母材相当,由此可以得出,当界面附近有碳化物析出时,界面韧性显著下降.因此,在焊接温度850 ℃,焊接压力10 MPa的条件下,焊接时间不能少于60 min,否则将产生碳化物残留,影响AISI304/低碳钢扩散焊界面的冲击韧性.

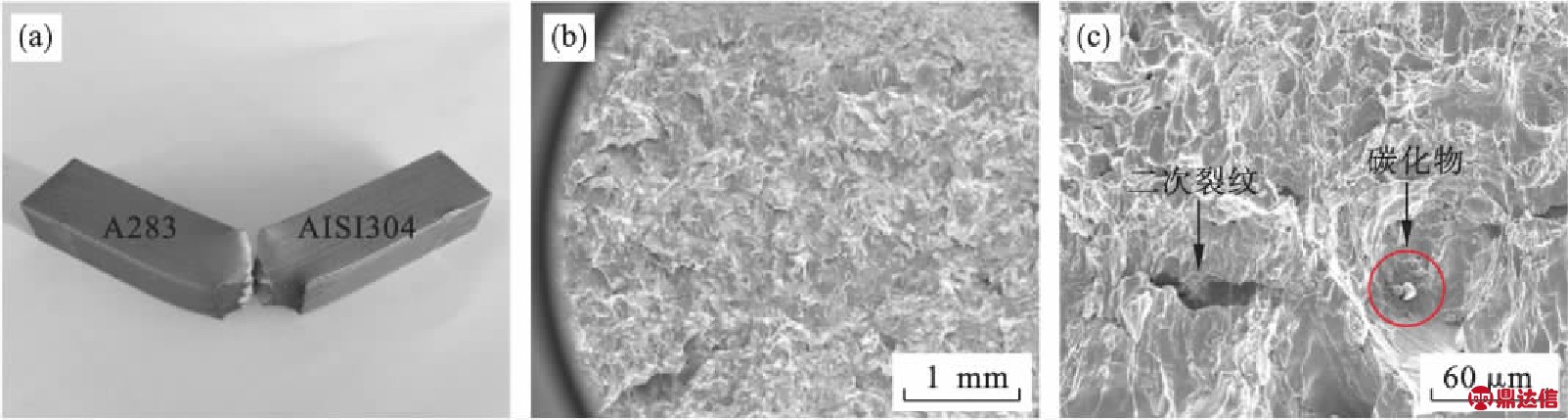

图5为焊接时间t=50 min时 AISI304/低碳钢扩散焊界面处的冲击断口形貌分析.图5a显示,t=50 min时AISI304/低碳钢扩散焊界面冲击断裂发生在界面附近.图5b断口宏观形貌表现了脆性断裂特征.

图5 焊接时间t=50 min时扩散焊界面处的冲击断口形貌

Fig.5 Impact fracture surface of the diffusion bonded joint at t=50 min (a)—冲击断口试样; (b)—断口宏观形貌; (c)—断口微观形貌.

图5c中可清晰看到微观断口形貌,有平坦的类解理小平面、微孔及撕裂棱组成的混合断裂,是典型的准解理断裂.宏观断口形貌比较平整,但微观形貌有河流花样、舌状花样及韧窝与撕裂棱等.图5c中圆圈中的圆形颗粒为Cr23C6析出相,在析出相集中的区域还出现了二次裂纹,对接头韧性造成很大影响[10].

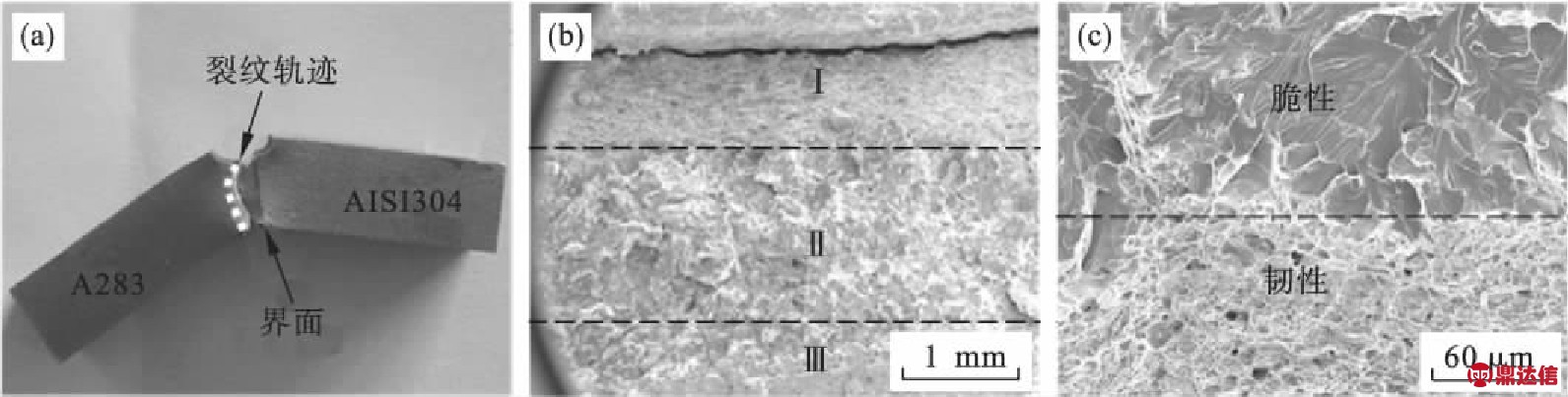

图6为焊接时间t=60 min时 AISI304/低碳钢扩散焊界面处低碳钢一侧的冲击断口形貌.

图6a中点划线显示了t=60 min时AISI304/低碳钢扩散焊界面冲击断裂的裂纹轨迹,裂纹自U型缺口底部应力集中处开始,迅速向低碳钢一侧延伸,并在低碳钢一侧终止.图6b显示了冲击断口从开始到结束依次经历了韧性断裂区(Ⅰ)、脆性断裂区(Ⅱ)、韧性断裂区(Ⅲ),是典型的混合断裂形式.图6c为冲击断口中脆性断裂区和韧性断裂区过渡位置的高倍扫描图像,可以看到断口表面有清晰的分界,韧性断裂区布满了大小不一的韧窝,脆性断裂区为典型河流状穿晶断裂形貌.河流花样中的每条支流都对应着一个不同高度的相互平行的解理面之间的台阶.解理裂纹扩展过程中,众多的台阶相互汇合,形成了河流花样,河流流向与裂纹扩展方向一致.

在计算机网络技术管理下的企业信息资源将会得到有效的保护,从而确保信息资源的安全。相比传统的管理方式来说,避免了人工处理的失误和误差,确保其可靠性。在拥有准确数据的情况下,企业的经营者能全面掌握市场的信息和动态,这样才能做出科学合理的管理决策。促进企业的健康持续性发展。

图6 焊接时间t=60 min时AISI304/低碳钢扩散焊界面处的冲击断口形貌

Fig.6 Impact fracture surface of the diffusion bonded joint at t=60 min (a)—冲击断口试样; (b)—断口宏观形貌; (c)—断口微观形貌.

3 结 论

2) Cr扩散到低碳钢铁素体层弥补了其脱碳软化效应,随着焊接时间延长,AISI304/低碳钢界面附近区域充分扩散,形成牢固的连接接头,其抗拉强度达到440 MPa,拉伸断裂发生在低碳钢一侧.脆硬相Cr23C6的出现导致界面韧性下降.当焊接温度达到850 ℃后碳化物逐渐溶解,延长焊接时间可有效避免Cr23C6的析出,t=60 min时AISI304/低碳钢扩散焊接头冲击韧性达到120.5 J/cm2,冲击断口在低碳钢一侧.