摘 要:针对MEMS器件中平板类微小型零件轻、小、薄的特点,搭建了基于单目显微视觉的真空吸附式微装配系统。通过研究微小型零件装配过程中的抓取方式、运动控制以及显微视觉定位等关键技术问题,制订了基于示教再现与显微视觉反馈相结合的平板类微小型零件自动化装配总体方案,并利用VC++平台开发了自动化装配程序。经实验验证,该微装配平台不仅可以实现微小型零件的高精度检测定位以及完成不同形状和尺寸的平板类微小型零件精准吸附,而且通过示教再现和视觉伺服相结合的控制方式实现了微小型零件的自动化装配,从而为提高微装配系统的装配精度和装配质量打下了坚实的基础。

关键词:微装配;显微视觉;示教再现;自动化装配

1 引言

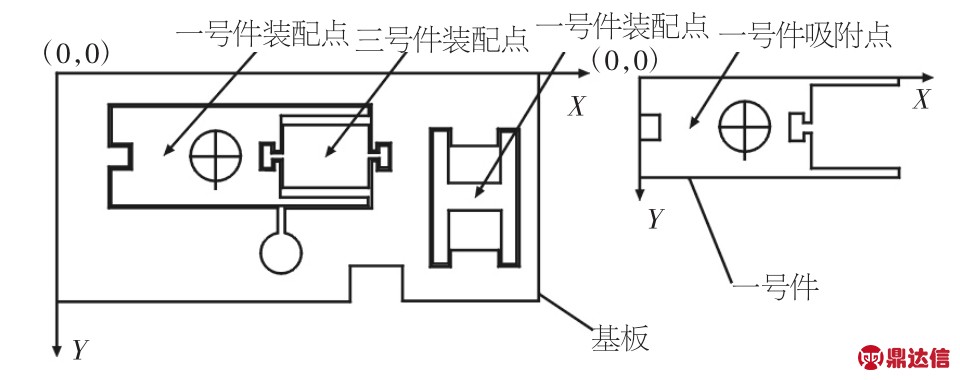

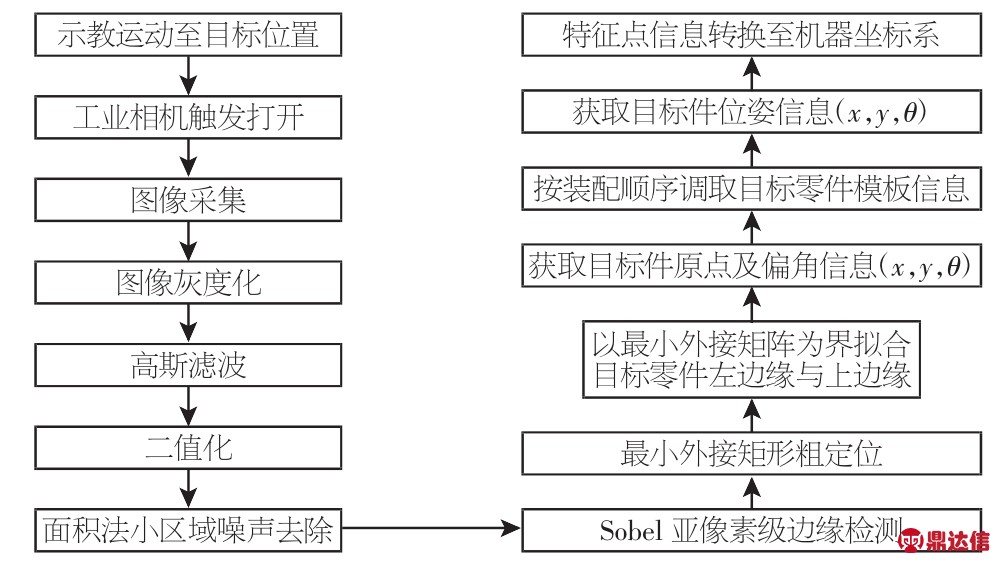

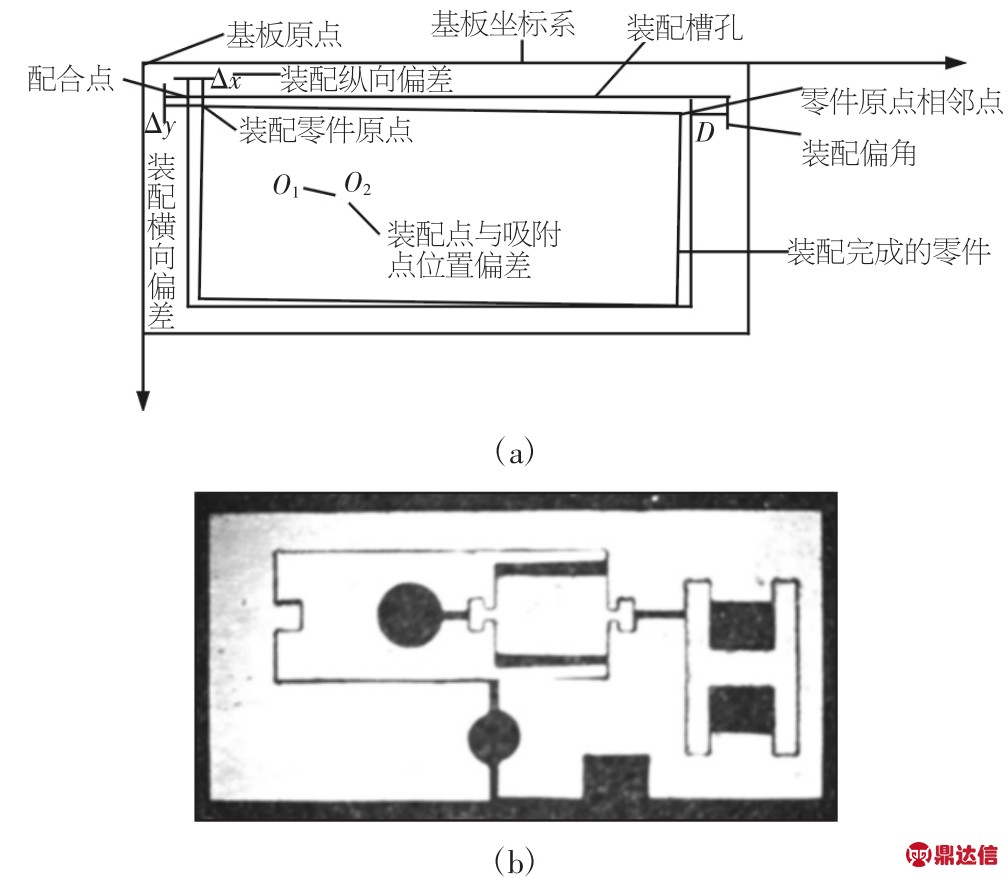

在微装配系统中,微小型零件按类别与尺寸依次摆放在零件存放区的槽中。由于零件槽是固定不动的,相应的,放置于槽中的零件在机器坐标系中的位置坐标大致确定。各个零件的模板参数以坐标数据的形式保存于相应的text文档中,单位均是毫米。微小型结构件基板的模板参数包括原点、各装配件的装配点;各个被装配件的模板信息包括原点、吸附点和装配倾角。各模板的装配角度都以零度为基准角度,将零件最小外接矩形的左上角角点定义为原点,模板示意图,如图2所示。零件装配过程中,首先,显微视觉模块获取目标零件原点与偏角信息,将原点图像坐标信息转换至机器坐标系中,并按照装配顺序调取与目标零件相对应的模板数据;其次,吸附针孔心与目标零件吸附点对正吸附抓取;最后,高精度旋转电机与埋头相机配合将待装配件偏角与基板偏角调整一致,并对吸附点与其在基板上对应装配点的机器坐标进行位置匹配,实现点对点装配。零件视觉定位流程,如图3所示。

国外对微装配方面的研究比国内早,在微装配发面已经取得了重大突破,如文献[3]研制了的宏微结合的200mm行程精密工作台,该系统由3台不同放大倍率的立体显微相机组成,可依据不同放大倍率的图像数据对装配零件进行捕捉和精确定位;文献[4]的融合视觉和力觉反馈的微装配系统,其视觉系统由4套CCD相机采集图像,可在部分人工参与的情况下,实现零件的侧向、全局和Z向的检测与装配。国内方面,如文献[5-6]面向生物工程的微操作系统研究,以及文献[7]面向压电式微操作机械手的研究等,取得了良好成果,但是,综合而言,目前国内微装配的研究主要存在:装配过程繁琐[8],且微小型零件装配实时性较差;对于不同类型的微小型结构件,需重新开发算法;绝大多数微装配系统自动化程度较低,许多微小型零件自动化装配系统也达不到高精度要求。

在分析平板类微小型零件装配特点的基础上,研制了一种基于显微视觉的自动微装配系统。根据装配配合要求,制定了基于模板匹配的装配方案,即通过加载模板数据实现吸附点与装配点对位匹配装配,并通过示教再现与视觉伺服控制[9]相结合的方式实现了平板类微小型零件的自动化装配,装配过程简单、装配实用可靠,而且装配效率高。

2 微装配系统总体构成方案

系统采用模块化的搭建方式,主要由五大模块组成组成:视觉模块、运动控制模块、运动执行模块、控制反馈模块、真空吸附模块。运动控制模块、运动反馈模块及运动执行模块负责微小型零件的搬运;视觉模块,采用双CCD实现零件的位姿识别[10];真空吸附模块负责零件的夹持与释放,系统实物图,如图1所示。

图1 微装配系统各实物图

Fig.1 The Real Figure of Micro-Assembly System

3 视觉定位系统

显微视觉定位系统是整个微装配系统的核心部分,负责装配过程中零件的位姿识别,其中零件定位信息通过视觉伺服反馈给运动控制模块,运动控制系统获取视觉反馈信息,执行一系列装配任务。

3.1 微装配系统坐标系相互关系

微装配系统坐标系由图像坐标系、相机坐标系、基板坐标系和机器坐标系。其中,基板坐标系,如图2所示。图像坐标系以图像左上角为原点,相机坐标系以图像的中心为原点,X轴与Y轴方向分别与电机X轴、Y轴平行且方向一致,吸附头坐标系以吸附尖中心为原点,方向分别与电机X轴、Y轴平行。

图2 微小型结构件模板示意图

Fig.2 Template Coordinate System of Microminiature Parts

3.2 模板匹配的装配操作方案

新的时代趋势要求我们每位教师改革教学手段,构建新型教学模式,利用现代教育技术,要求教师与学生在信息技术教育方面改变观念,与时俱进。如何搞好信息技术教学,是我们每一位高职教师应该思考的问题。本课程在信息技术应用方面已取得一些经验。

图3 零件视觉定位流程

Fig.3 Identification Process of the Parts

3.3 视觉识别定位

位移台各轴的运动参数均保存于text文档中,运动控制模块通过示教再现的方式将电机运行至目标位置处,工业相机通过位置触发完成目标零件的图像采集,采集的目标零件图像经过处理实现目标零件的识别与定位。在此基础上,各模块协作完成目标零件的吸附抓取、位姿调整与匹配装配。根据所装配零件的几何特征,对于获取的边缘二值图像,首先,利用最小外接矩形法确定目标零件所在图像的区域范围;然后,在此基础上进行基于局部扫描方法的亚像素边缘点的最小二乘直线拟合,得到零件左边缘与上边缘直线方程,两直线交点即为目标零件原点。具体步骤如下:

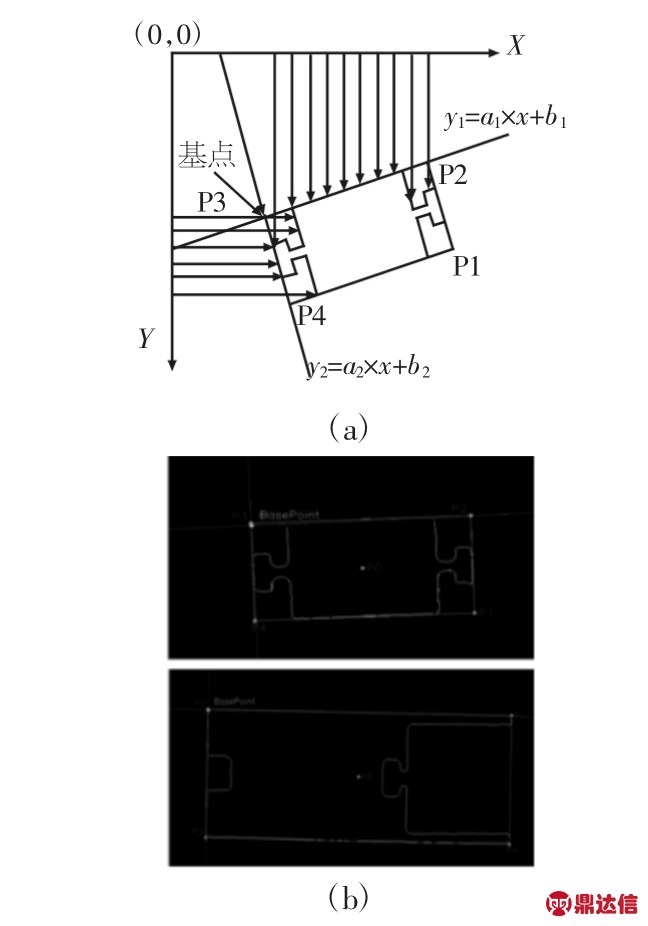

(1)利用最小外接矩法确定包围单连通区域面积的尺寸最小的矩形,以此获取目标零件所占的大致区域,由最小外接矩形的上边端点P2和P3的列坐标确定目标零件上部边缘像素点所在的列范围,由左边端点P3和P4的行坐标确定零件左部边缘像素点所在的行范围,并定义最小外接矩形的上边和左边的直线方程分别为:

(2)根据最小外接矩形所确定的目标零件所在的行列范围,分别对最小外接矩形的上边端点P2和P3确定的目标零件上部边缘像素点所在的列范围进行局部图像列扫描,判断像素点的灰度值,并存储该范围内每一列的最上方灰度值为255的像素点。依次将扫描得到的像素点的行坐标带入(1)式,计算得到的x值与此点对应的列坐标进行比较,如果两值相减之差的绝对值大于5,则从存储数组中去除此点,最后将数组中的理想点进行最小二乘直线拟合的直线方程为:

同理,对左边端点P3和P4确定的目标零件左部边缘像素点拟合,得到的直线方程为:

(3)利用两直线方程来定位目标零件原点坐标以及与X轴的夹角,两直线必有交点,即y1=y2时,可求取两直线交点坐标为:

两直线的交点坐标即为目标零件的原点在图像坐标系中的坐标,直线方程(3)所确定的斜率方向即为目标零件的实际方向,位姿识别示意图和效果图,如图4所示。

图4 局部扫描定位图

Fig.4 Sketch of the Local Scaning

目标零件经最小二乘直线拟合效果示意图如图所示,拟合所得直线的交点“basePoint”即为目标零件原点的图像坐标。由于零件摆放,吸附等原因,造成目标零件的方向并不是水平的,其与X轴有一定的夹角。定义目标零件模板时,假设吸附点位置为P1,吸附点与原点的连线和X轴夹角为a。假设电机运行至机器逻辑坐标(XP,YP),零件实际偏转角度为b,实际吸附点为P2,则P2与原点的连线和X轴的夹角为a-b。定义P1和P2点到零件原点的距离LP,则此时吸附点的机器逻辑坐标为:

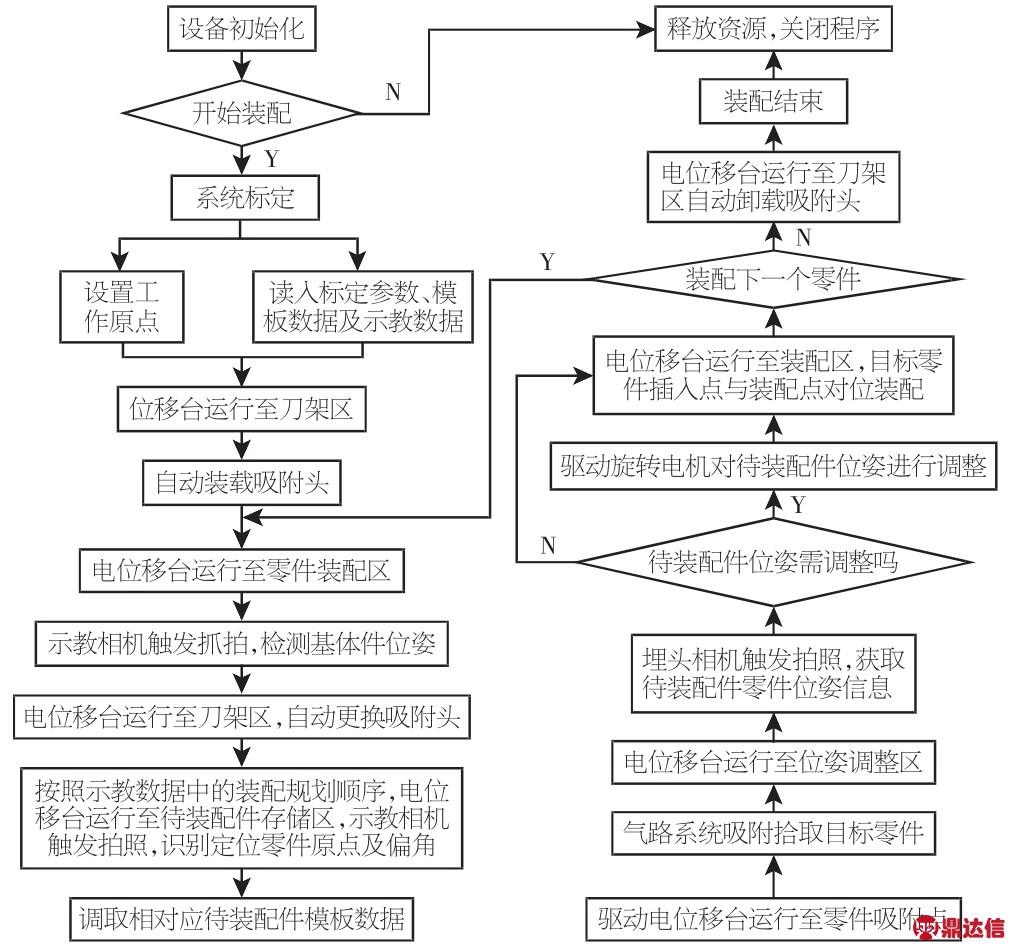

4 微小型零件自动化装配流程

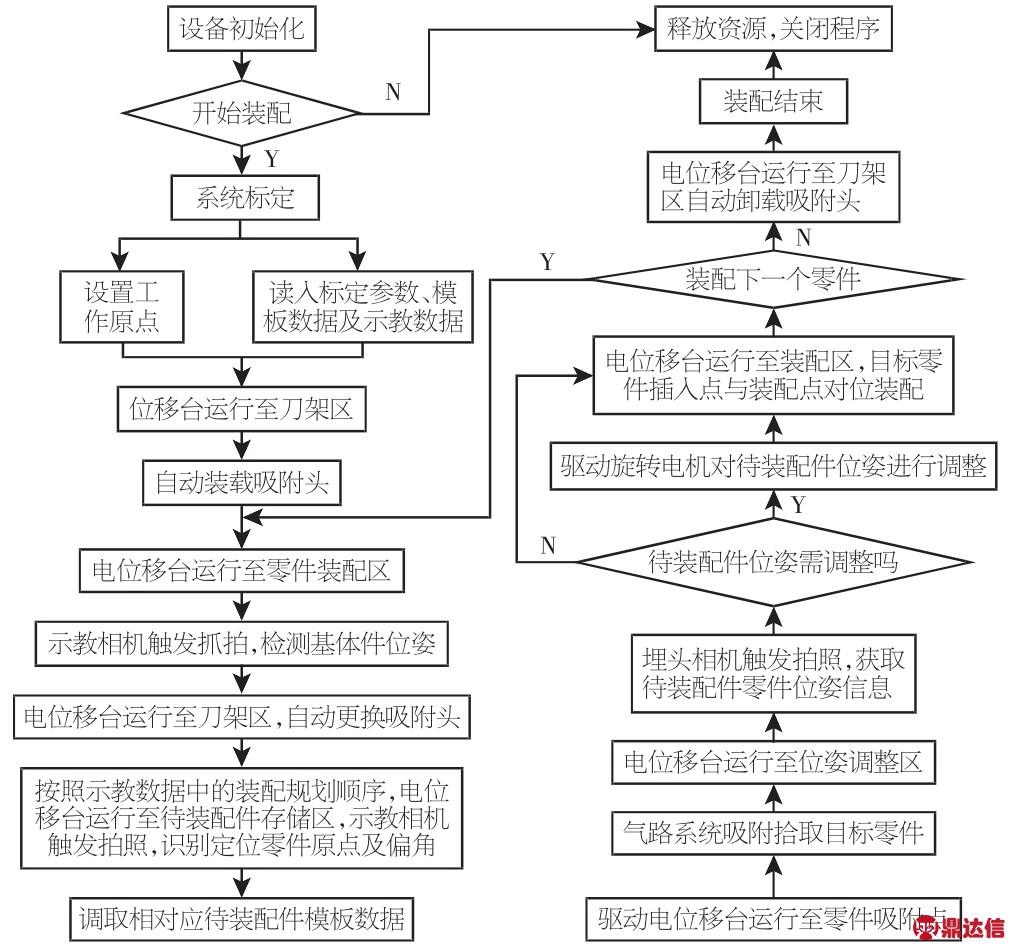

在微小型零件自动化装配过程中,我们采用了示教再现与视觉伺服相结合的装配控制模式。示教再现,也即将控制系统的执行参数存储于文件中,按装配步骤,对相应示教步数分配一个索引码,各个执行动作分配一个标识号,如:步数1,标识号1,电机X轴、Y轴直线插补;步数2,标识号2,换刀气路打开等,每个标识下,上位机软件都有相对应的执行函数,并且有相应的VC++时间函数判断其相应动作的运行状态。创建二维数组读取示教文件的索引码,并通过判断该索引码下的标识号来执行各模块相应操作任务,每完成一步,结束此动作的驱动时间函数,二维数组变量参数自动加1,并读取下一索引码。上位机软件读取text文档中的示教数据,下位机接收指令,运动控制系统相应电机轴依次运行至零件存放区、位姿调整区及其装配区。在各个执行区,工业相机通过位置触发采集图像信息,经图像处理获取目标零件原点及姿态偏角,调取相应零件模板数据,经坐标转换获得零件在机器坐标系中的坐标,并驱动电位移台完成微小型零件的吸附抓取、位姿调整与装配。具体检测与装配过程,如图5所示。

图5 零件检测与装配过程

Fig.5 The Process of Parts Detection and Assembly

5 装配实验与结果分析

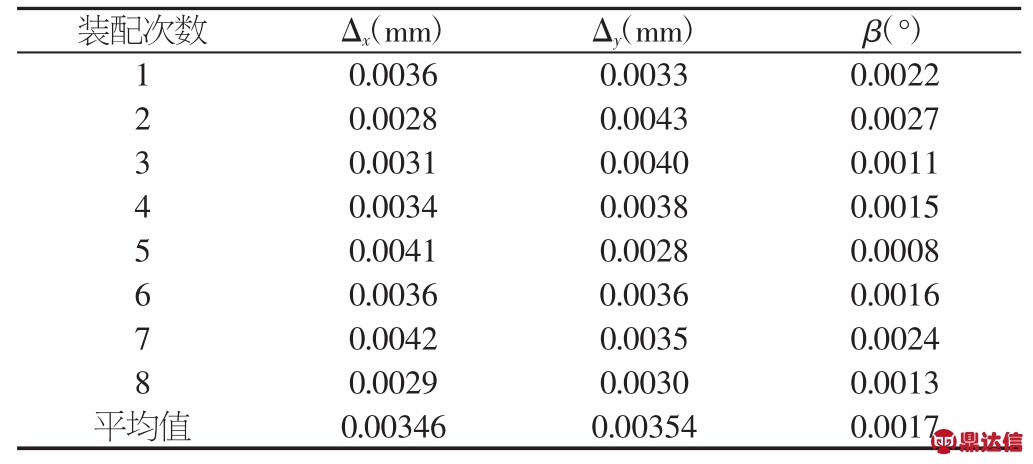

装配结构件由一个基板件和三个待装配小件组成,零件的尺寸不均,最小平面特征尺寸为900μm,厚度为300μm,最大外形尺寸为5mm。零件的装配即为待装配件与基板件上零件槽孔的间隙装配,装配精度指标要求平行度≤0.003°,横向和纵向装配间距配合误差均为0.01mm以内。采用串行装配方式,按零件顺序号分别将零件1、2、3装配到基体件上,装配完成效果实物图,如图6(b)所示。由于吸附点和装配点是我们在软件中自行定义的,即O1和O2的距离是无法直接测量出来的。为了测量装配误差,采用了与需要装配的零件同样材料和相同加工工艺加工了8套零件。该零件只有一个矩形装配件和矩形基体件,采用在工业相机上安装一个两倍高倍镜头,进行零件装配完成后基体件和小零件的配合间距和偏角的测量,微小型零件装配误差判定示意图,如图6(a)所示。其中装配精度定义为((Δx,Δy,α)),测量数据,如表1 所示。

图6 零件装配误差分析图

Fig.6 The Diagram of the Parts Assembly Error Analysis

表1 装配误差测量数据

Tab.1 Measurement Data of Assembly Error

从装配实验数据可得,横向和纵向装配间距配合误差均在0.01mm以内,横向为0.00354mm,纵向为0.00346mm,装配件与基体件的装配平行度为0.0017°,也满足装配精度需求,且8套零件均装配成功。

6 结语

针对微小型零件的特点,以及装配精度高、速度快的要求,研制了基于显微视觉的自动化微装配系统,研究了相应的识别定位算法,并开发了自动化装配上位机软件。根据微装配的装配控制需求,开发了示教再现与视觉伺服相结合的装配控制模式,装配过程中无需人工干预,实现了某些平板类微小型零件的高精度自动化装配。该装配系统和装配方案为平板类微小型零件的装配提供了一种新方法,对实现平板类微小型零件的自动化装配提供了很好的借鉴,也为实现复杂平板类结构件的自动化装配奠定了良好的基础。