摘 要: 以某钢厂180 t的RH真空精炼装置为研究原型,依据相似准则建立物理模拟试验装置,进行2因素(喷吹角度和供气流量)作用下3水平的水模型正交试验研究,深入揭示RH真空精炼过程中循环流动状态变化规律,并为其工艺和操作参数的确定提供技术依据.结果表明:供气流量及喷吹角度均会影响精炼效率,供气流量影响更显著;存在最优的吹氩方案,即流量为2.0 m3/h,喷吹角度为45°时,混匀时间最短;在不同供气流量下,循环流量增加幅度随喷吹角度的增大而逐渐减小,最佳喷吹角度在25°~35°之间.

关 键 词: RH真空精炼;循环流量;混合特性;混匀时间;物理模拟

RH钢液循环脱气装置在真空精炼中以处理量最大、处理效果最好、功能最多、发展最快等一系列优点在超纯净钢生产中获得了广泛应用[1-2].其循环过程是在真空体系下,由驱动气体输入时产生的气泡上升膨胀做功导致流体在整个装置中循环流动,钢水从上升管流入真空室后从下降管流出.钢水成分、温度均匀化、精炼反应速率及精炼效果等都与钢液的流动和混合密切相关,其中循环流量和混匀时间是判断冶炼效率的两个最重要指标,许多研究者针对RH精炼过程的循环流量及混合特性进行了大量研究[3-7],国内外学者从改变浸渍管内径[8]、浸渍管截面形状[9]等改变结构的方式增大循环流量,还有学者在上升管处采用行波磁场[10]的方式来增加循环流量.然而,改变上升管和下降管的结构及增加电磁设备等方式在生产现场实施存在较大困难.因此本研究将从改变充气管角度及供气流量的方式来探讨RH装置内钢液的循环流动和混合特性以达到提高精炼效率的目的.目前基于相似理论的水模型试验成为一种研究RH精炼过程的有效手段.由于脱碳过程涉及碳元素与氧气的复杂化学反应,在物理模拟试验中难于实现.本文以某钢厂180 t RH真空精炼装置为研究原型,依据相似准则建立物理模拟试验装置,通过正交试验考察喷吹角度及供气流量等因素对循环流量和混匀时间的影响,增强对该过程的深入理解,并为确定合理的工艺和操作参数提供依据.

1 试验装置与系统

整个装置由RH及钢包水模型、气源系统、气体分配器及输送管路、真空系统、计量系统和检测系统组成,试验系统示意图如图1所示.真空系统包括真空泵(2X-15型一台)、真空计和调节阀.气源系统由一台空压机供压缩空气模拟驱动气体.测量仪表包括玻璃转子流量计(LZB型)、PIV、电导电极、真空压力表、电导率仪(DDS-11C型)和多通道数据记录仪等,其中,玻璃转子流量计测气体流量,PIV测液体流速.

图1 试验系统示意图

Fig.1 Schematic diagram of the experimental system

2 试验原理与方案

2.1 几何相似

本试验以某钢厂180 t RH真空精炼装置为原型,保证模型与原型的几何相似,取原型与模型的几何相似比为5∶1,用有机玻璃制作成水模型进行试验,钢包和RH水模型主要参数及尺寸见表1.

表1 钢包和RH水模型主要参数

Table 1 Dimension and main parameters of the ladle and RH model mm

2.2 动力学相似

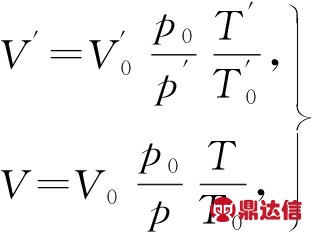

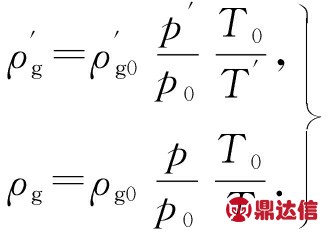

1) 提升气体流量的计算.由于RH真空精炼装置内的流动状态是流体的惯性力和重力起决定作用,因此可以通过保证模型与原型两系统的修正Froude准数相等来确定模型提升气体流量![]() 与实际RH提升气体流量V0的关系.取上升管内径D为几何特征参数.物理模拟中各种材料物性参数见表2.保证模型与原型两系统Froude准数相等:

与实际RH提升气体流量V0的关系.取上升管内径D为几何特征参数.物理模拟中各种材料物性参数见表2.保证模型与原型两系统Froude准数相等:

(1)

式中:u为流速;g为重力加速度;ρl和ρg分别为液体和气体的密度.

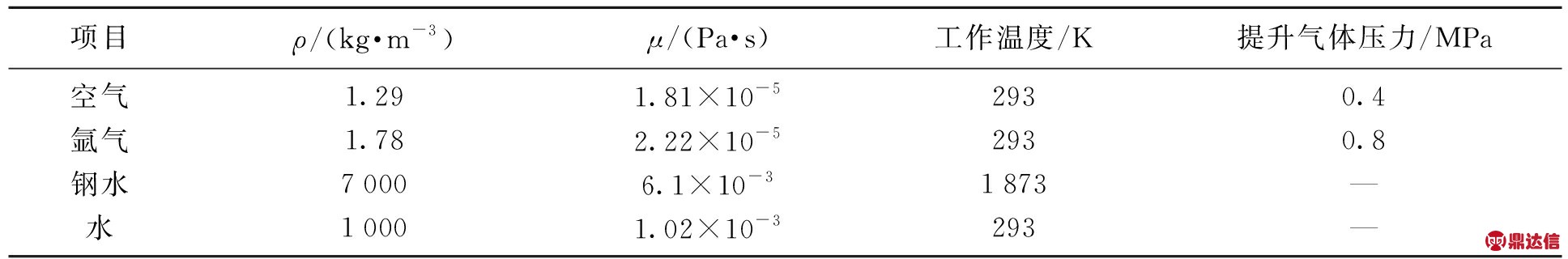

表2 主要物性参数

Table 2 Main physical parameters

提升气体进入上升管后,管径D与气体喷吹流量之间的关系式为

(2)

将式(2)代入式(1),考虑到该条件下液体密度远大于气体密度,则式(1)中密度差可用液体密度代替,得

(3)

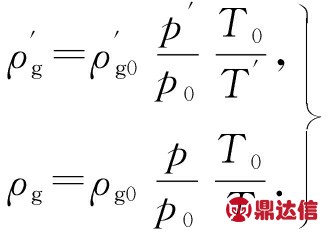

由于气体压力与流量计量表都是在标准状态下标定,则可根据气体状态方程对气体压力、密度进行修正,即

(4)

(5)

将式(4)和式(5)代入式(3),得到

(6)

将相关参数代入式(6),可计算出水模型提升气体流量与原型实际吹氩流量之间的关系:

(7)

式中:![]() 为水模型的提升气体喷吹流量;V0为工程实际的吹氩流量.

为水模型的提升气体喷吹流量;V0为工程实际的吹氩流量.

2) 钢水处理容量的模拟.本试验的原型RH设备公称容量为180 t,可处理钢水量在175~185 t之间,试验针对180 t出钢量所对应的熔池深度进行模拟.

2.3 试验方案

本试验采取正交试验的方法,用正交设计L9(34)安排试验,按正交表的各试验号中规定的水平组合进行物理模拟研究,即设定2因素(喷吹角度、供气流量)3水平进行试验.通过计算极差、方差确定供气方式等影响精炼效率的主次因素,提出最优的吹氩方案.

3 试验结果与讨论

3.1 混匀时间

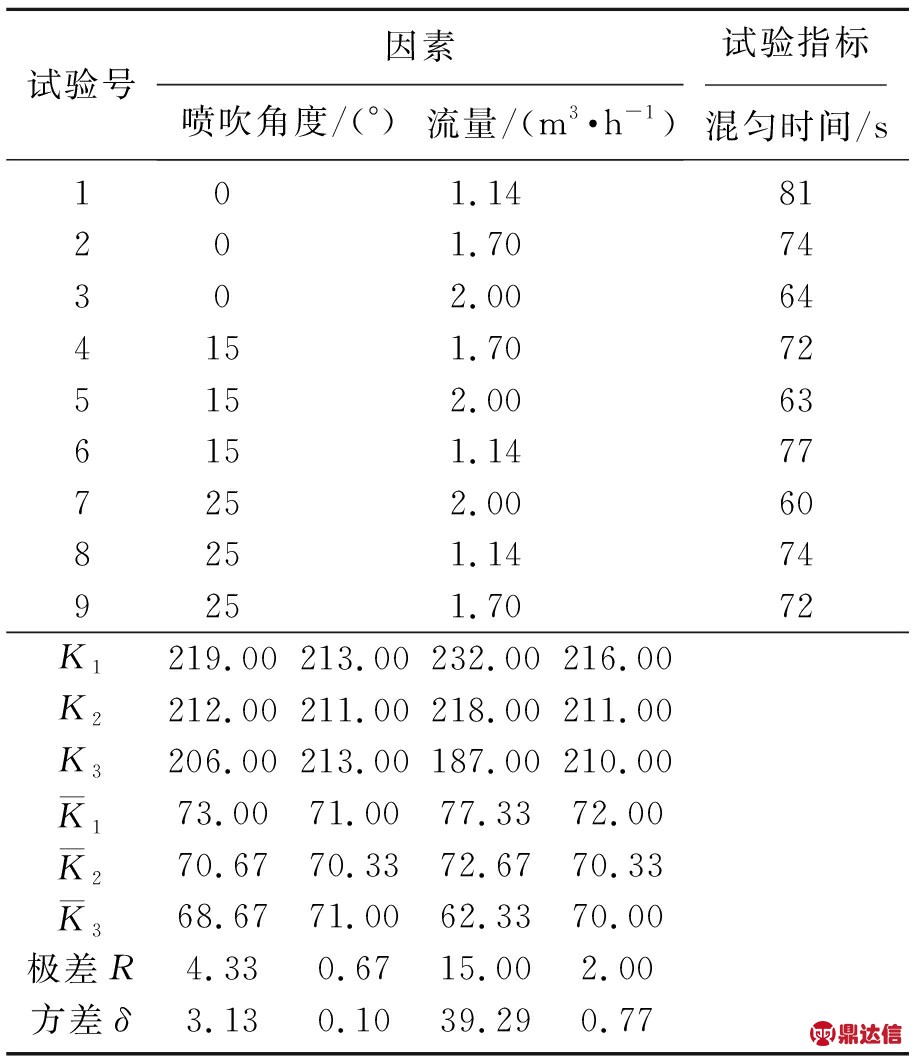

混匀时间是用来直接描述反应器混合效率的一个物理量,本试验的混匀时间测定采用刺激-响应法,即向钢包水模型内某一位置加入一定量的示踪剂(饱和KCl溶液),通过在钢包不同位置安装探测器(DDS-11C型)和数据记录仪等把示踪剂浓度变化曲线记录下来.当示踪剂浓度达到体系完全混合浓度的某个允许范围时,就认为体系已经混合均匀,一般取不超过稳定值的5%所需的时间作为混匀时间,混匀时间具体定义见图2.表3,表4是按照正交试验设计的各水平组合进行水模试验的结果.

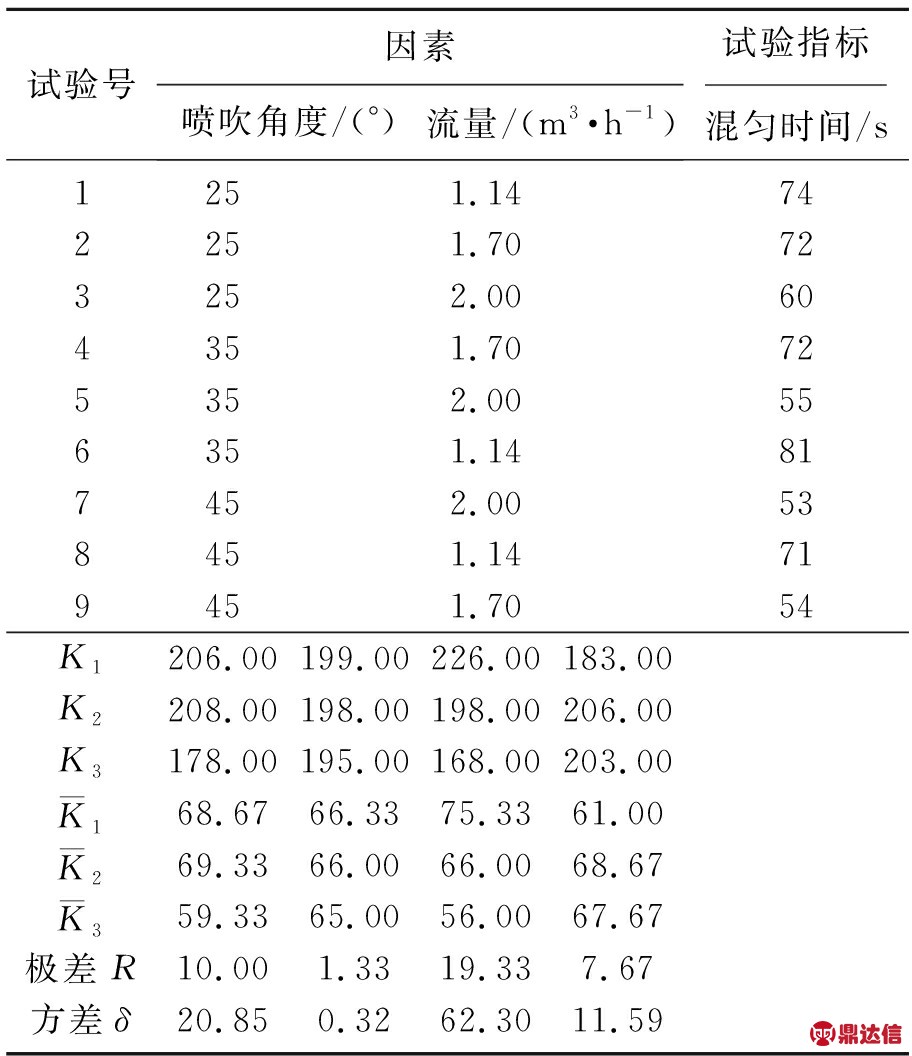

喷吹角度是指吹氩喷嘴向上倾斜,其中心线与水平线之间的夹角.从表3,表4水模试验结果可以看出,对于喷吹角度0°,15°,25°,供气流量起主要作用,当供气流量为2.0 m3/h,喷吹角度为25°时混匀时间最短;对于喷吹角度25°,35°,45°,供气流量起主要作用,当供气流量为2.0 m3/h,喷吹角度为45°时混匀时间最短.

图2 浓度-时间响应曲线

Fig.2 The concentration-time response curve

表3 水模试验结果1

Table 3 Water model experiment results 1

表4 水模试验结果2

Table 4 Water model experiment results 2

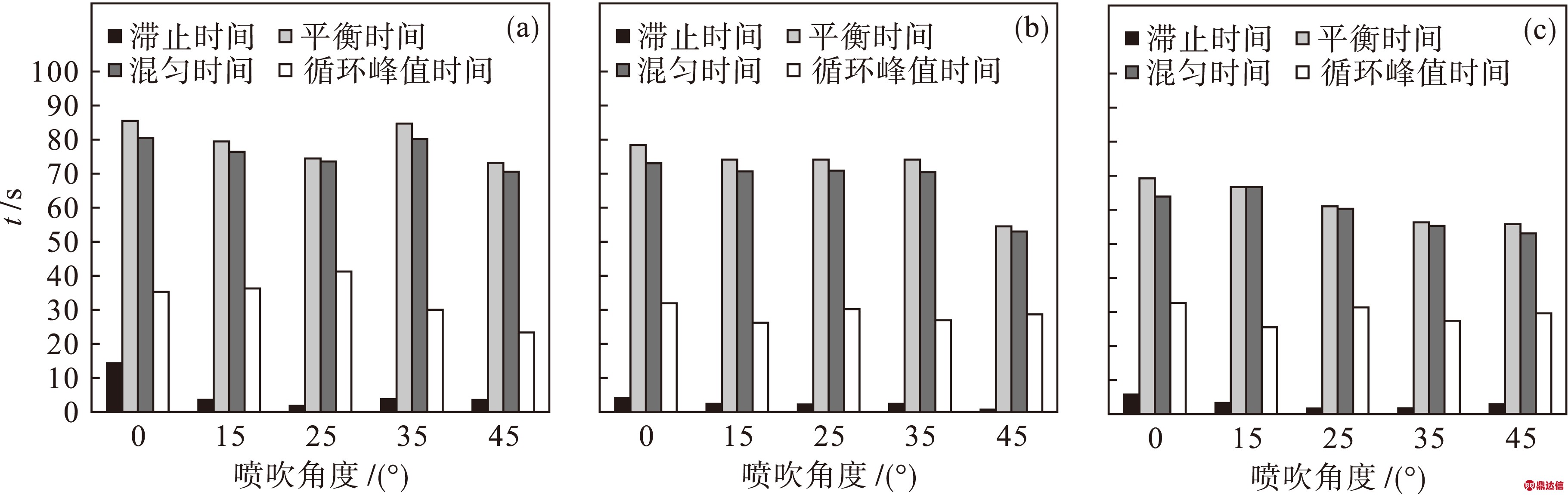

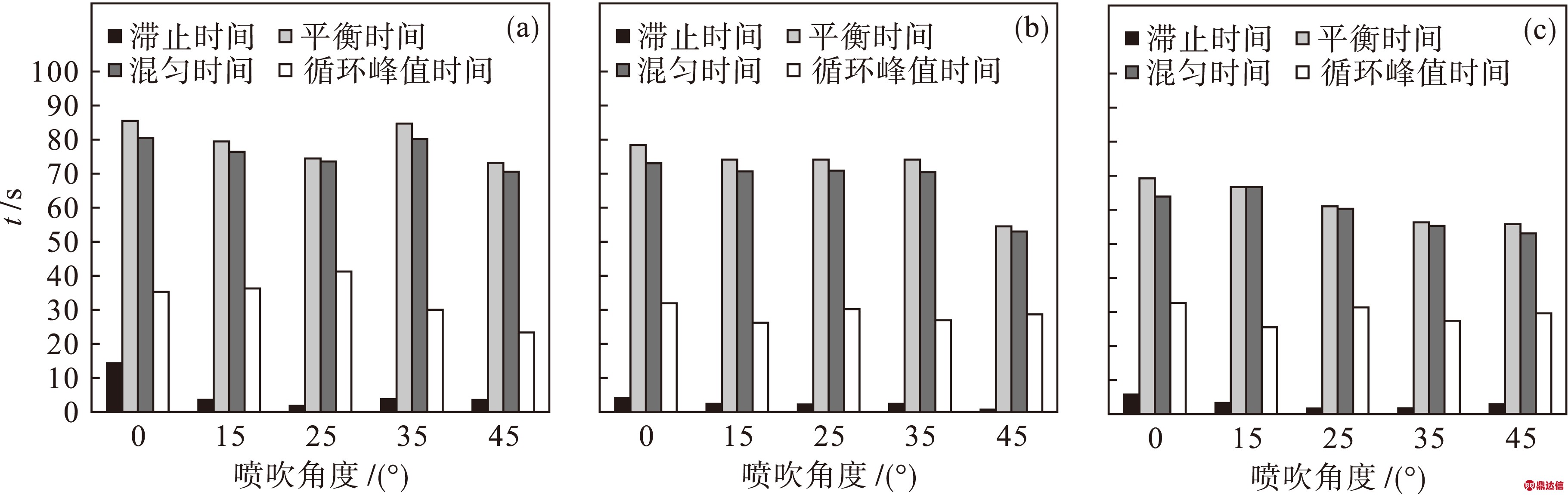

RH精炼装置属封闭式循环体系,与连续流动体系的浓度-时间变化规律不同,具有明显的循环流动特征.试验测得循环流浓度峰值间隔时间平均为31 s,由此可见,模型RH钢包内液体至少需经2次以上循环才可基本混合均匀.由图3可以看出,在供气流量分别为1.14,1.70,2.00 m3/h的条件下,喷吹角度为0°,15°,25°,35°,45°时混匀时间均随供气流量的增加而减少,其中在喷吹角度为0°时,滞止时间不变,供气流量在1.70 m3/h时混匀时间为72 s,相对于1.14 m3/h供气流量的混匀时间74 s减少2.7%;供气流量为2.0 m3/h时混匀时间为61 s,相对于1.14 m3/h供气流量的混匀时间减少17.6%.这说明随着供气流量的增加,气体做功增加,液体循环流动速度增大,减小了混匀时间.从图3还可知,在0°,15°,25°的喷吹角度下,同一个供气流量下混匀时间随角度增加而减小,即25°时混匀时间最短;在25°,35°,45°的喷吹角度下,混匀时间随喷吹角度变化规律并不是十分明显,在45°喷吹角度下混匀时间最短.

图3 混匀时间与供气流量关系图

Fig.3 The relationship of mixing time vs gas flow rate

(a)—供气流量为1.14 m3/h; (b)—供气流量为1.70 m3/h; (c)—供气流量为2.00 m3/h.

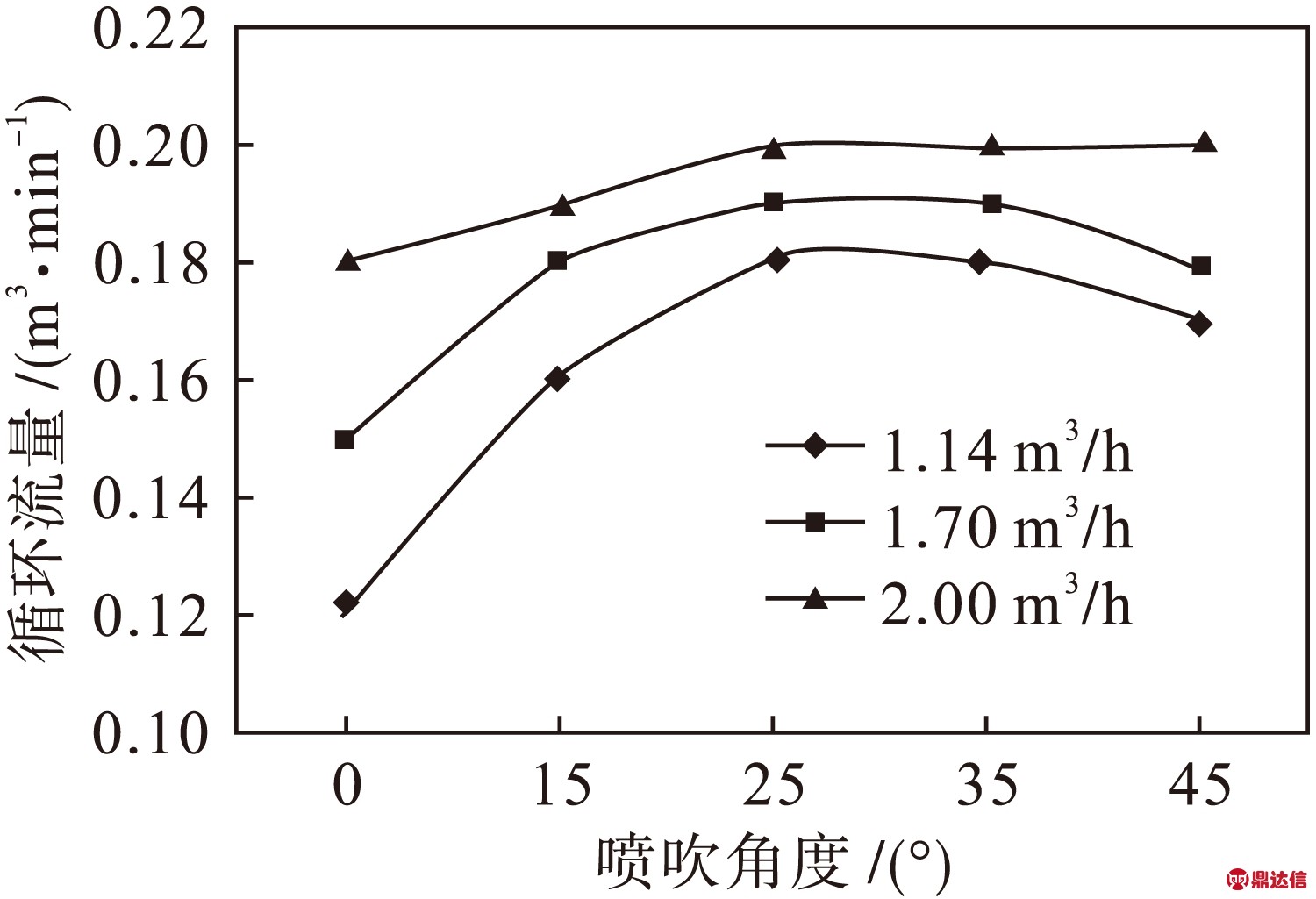

3.2 循环流量

在RH真空精炼过程中,循环流量(单位时间内通过RH真空室的钢液流量,即循环流量)是反映RH精炼脱气效率(脱氢、脱氮等)的一个重要指标.本水模试验通过录像(30帧/s)对加示踪剂KMnO4的流体流经下降管进行流速估值计算,从而确定循环流量.图4为不同喷吹角度下,供气流量与循环流量的关系曲线.

图4 循环流量与供气流量的关系

Fig.4 Relationship between the circulationflow rate and gas flow rate

从图4可知:在同一喷吹角度下,循环流量随供气流量的增加而增加,这是因做功的气体增多,液体流动的动力增强所致;在同一供气流量下,随着喷吹角度的增大,循环流量增加幅度逐渐减小,在喷吹角度为25°,35°时,不同供气流量下的循环流量都达到最大值,然后随着喷吹角度增大循环流量有下降趋势.可见喷吹角度对循环流量有一定影响,实际喷吹角度在25°~35°之间为宜;在25°,35°喷吹角度下,1.7 m3/h供气流量时循环流量为0.19 m3/min,相对于1.14 m3/h供气流量的循环流量(0.18 m3/min)增加5.6%;2.0 m3/h供气流量时循环流量为0.20 m3/min,相对于1.14 m3/h供气流量的循环流量增加11.1%.

4 结 论

1) 在不同的喷吹角度下,混匀时间均随供气流量的增加而减少;同一喷吹角度下,循环流量随着供气流量的增加而增加;同一供气流量下,提高喷吹角度,循环流量增加幅度逐渐减小,并且有减小的趋势,最佳喷吹角度在25°~35°之间.

2) 供气流量及喷吹角度均会影响精炼效率,且供气流量是影响精炼效率的主要因素;对于喷吹角度0°,15°,25°,供气流量为2.0 m3/h,喷吹角度25°时混匀时间最短;对于喷吹角度25°,35°,45°,供气流量为2.0 m3/h,喷吹角度45°时混匀时间最短.