摘 要:针对传统真空取气方法脱气率不稳的难题,提出了“恒定真空度”取气方法并研制了新型真空取气装置,设计气缸与直线电机联用取代传统真空泵,为取气过程提供恒定真空源;在恒定真空度下及时转移气体,提高了气体解析和平衡速度,完全避免了气体的回溶。该新型取气装置对绝缘油中溶解气体脱气率稳定,年变化率小于2%,且实现了清洗、真空、取气、进样全过程自动化,最大限度减小样品前处理过程中的人为误差和随机误差,保障了绝缘油中溶解气体组分含量色谱分析的准确性。

关键词:绝缘油;色谱分析;取气装置;脱气效率;恒定真空

0 引言

DGA(油中溶解气体分析)是评估运行中变压器健康状态的重要手段[1-3],对维护电力持续可靠供应至关重要。作为变压器等充油电气设备内部缺陷诊断的重要手段,DGA主要包括样品前处理和色谱仪分析2个过程。所谓样品前处理,就是将溶解在油中的气体取出收集,提供给色谱仪分析,这一过程是DGA分析中最大的误差来源,直接影响油中气体含量分析的准确性,给变压器运行状态的准确评估带来困难。

目前,GB/T 17623提供的样品前处理方法有2种[4]:一种是基于顶空原理的机械振荡法,该方法具有设备简单、易操作等优点,但存在人工工序多,无法实现自动化的问题;另一种变径活塞脱气法属真空方法,自动化程度较高,但脱气率随机变化,分析数据的平行性差。为了提高DGA分析的准确性,在样品前处理环节必须解决人为误差和随机误差的问题,因此研究全自动的、具有稳定脱气率的真空取气方法是较好的解决途径。

1 真空取气方法脱气率影响因素

对于传统真空取气方法,脱气率理论计算公式[5,6]如式(1)所示:

式中:Ei为气体的理论脱气率;Ki为气体i在油中的溶解系数;Vo为被取气的油样体积;Vv为取气的真空空间体积;i代表H2,CH4,C2H4,C2H6,C2H2,CO,CO2中的某一组分。

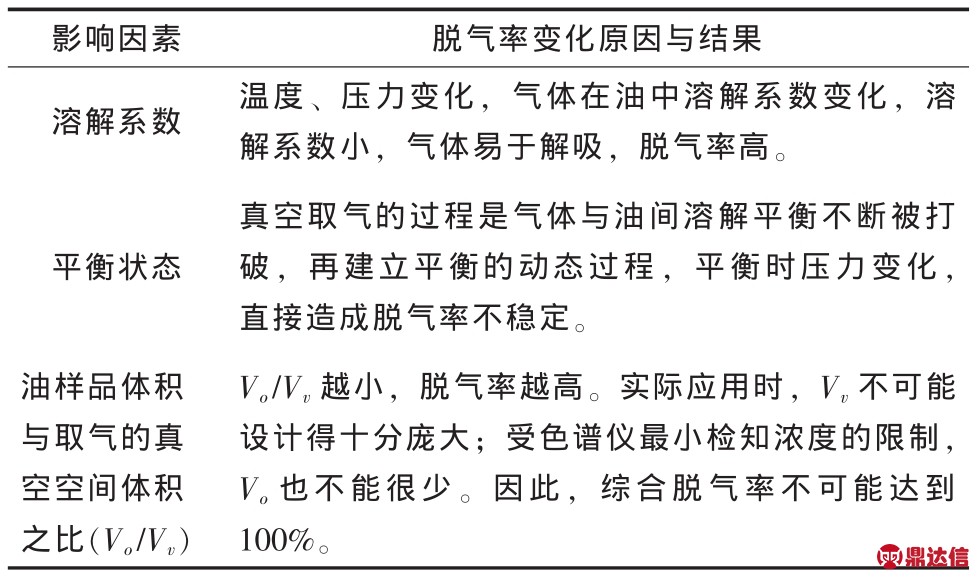

理论上影响脱气率的主要因素如表1所示。除表1中所述,影响真空取气装置脱气率的客观因素还包括:现今真空技术无法达到全真空;受分析时间限制,取气次数不可无限次;气体析出后收集转移过程存在回溶或残留现象,气体收集不完全,等等。

表1 真空取气方法脱气率主要影响因素

2 传统真空取气方法缺点

传统真空取气方法往往一味追求高脱气率,而忽略了脱气率不稳定的问题,特征气体脱气率波动大,样品前处理过程的误差造成DGA分析误差较大。

真空取气装置定型后,取气次数、体积比、平衡状态等参数全部固定下来,唯一不可控的是取气过程的负压条件(真空度),在温度一定时,压力条件决定Ki值的大小,因此该条件是影响真空取气装置脱气率的关键因素。

长期的试验研究证明,真空法的脱气率与真空泵的真空度有直接关系。传统真空泵主要采用旋片式,在每次启动后达到的真空度都不是定值,若连续使用,真空度的稳定性较差,将造成真空取气装置的脱气率随机变化。

3 新型真空取气装置的研制

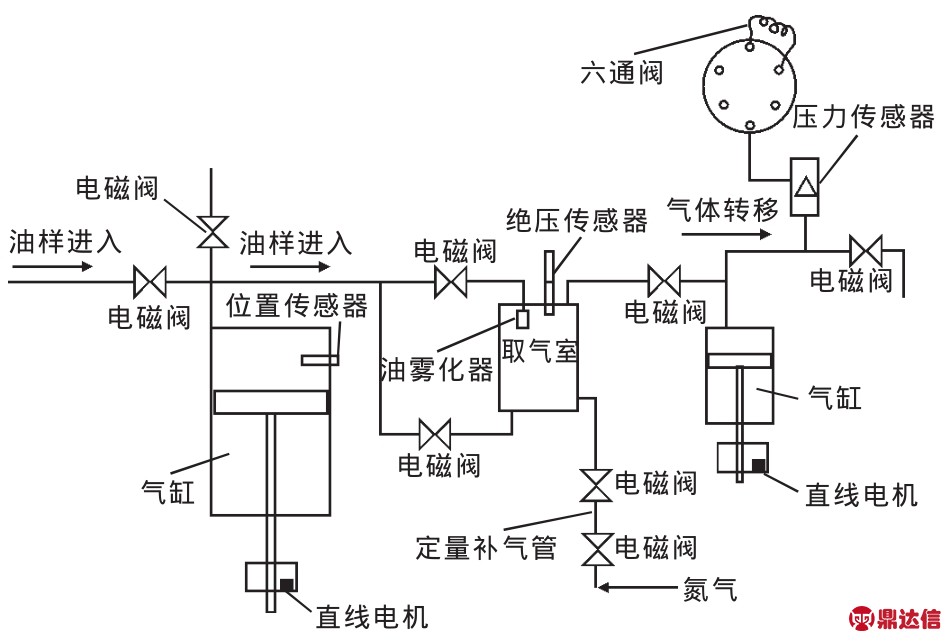

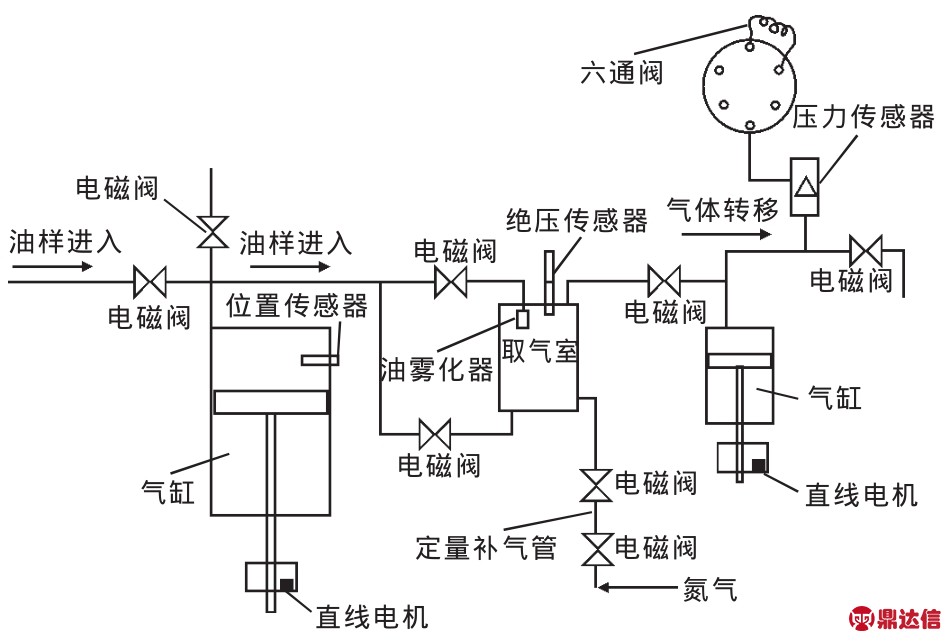

针对传统真空泵存在的问题,以实现真空取气方法稳定脱气为目标,研制了新型真空取气装置。该装置采用气缸和直线电机组成类似于柱塞泵的结构,替代传统真空泵为取气空间提供真空源;气缸内安装有位置传感器,实现油样体积的准确定量;在取气室设计有绝压传感器、油雾化器,绝压传感器可准确测量体系压力,而油雾化器对油样进行雾化,可大大增加油在真空环境内的表面积,提高气体解析和平衡速度;此外,该装置首次采用定量补气技术,在油样脱气过程中,可对取气室定量补入氮气,洗脱油中残存气体,加快油中气体的解析。

基于上述原理的全自动真空脱气装置典型结构如图1所示。取气开始时,保证取气室恒温,温度通常设定为50℃;对系统抽真空,当取气室的真空度调整到设定值后,注入定量油样;油经过取气室的雾化器转移至取气室内;使用另一气缸和直线电机组对解析出的气体进行转移,并收集保存;开启定量补气管补充氮气,油中气体再次解析,重复气体的转移、保存操作,直至取气完成。在整个取气过程中,取气室的压力是逐渐下降的,完全避免了气体的回溶,同时增加了取气室的空间;取出的气体压缩至六通阀的定量环保存,六通阀自动将定量环中的气体注入气相色谱仪开始分析,实现DGA分析全过程的自动化。

图1 全自动真空脱气装置结构原理

4 新型真空取气装置脱气率测量

恒温恒压条件下,对于装有油样的密闭系统,保证气体在液、气两相达到分配平衡。先制备空白油(不含溶解故障气体组分,浓度为0),在密闭系统内加入一定量的空白油和一定量的标准气体,气体在液、气两相达到分配平衡后,计算气体在油相中溶解气体组分的浓度。

式(2),(3),(4)中:![]() 为平衡条件下,溶解气体i组分在油中的理论浓度

为平衡条件下,溶解气体i组分在油中的理论浓度![]() 为平衡条件下,溶解气体i组分在气体中的浓度;Cig为标准气i组分的浓度;Vg为气体体积;Vl为油样体积。

为平衡条件下,溶解气体i组分在气体中的浓度;Cig为标准气i组分的浓度;Vg为气体体积;Vl为油样体积。

表2 新型真空取气装置脱气率 %

对标准油样进行真空取气,应用色谱分析,获得实测值Cil,即真空取气装置与色谱仪联用测得的气体i组分在油中的浓度。该真空取气装置的脱气率Ri如式(5)所示。

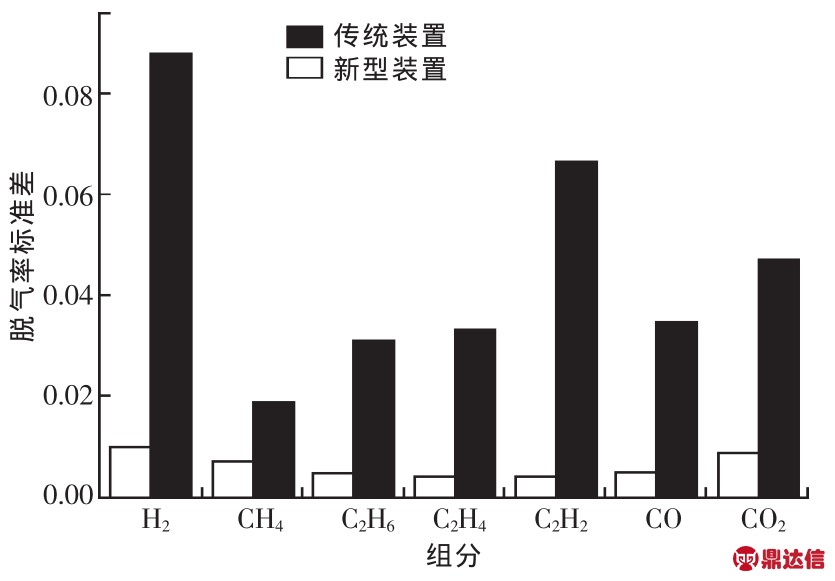

按照上述步骤,配制已知溶解气体浓度的标准油,利用新型真空取气装置取气,将取出的气体用气相色谱仪分析,根据公式(5)计算出7种特征气体的脱气率。该试验每隔2个月进行1次,1年测试7次,测试数据如表2所示,可以看出,新型真空取气装置实际脱气率的年变化率小于2%。而传统真空取气装置对标准油样脱气率波动较大,远没有新型真空脱气装置测量结果稳定,图2为2种装置脱气率标准差对比。由于该新型取气装置脱气率稳定、自动化程度高,目前已在江苏13地市油气实验室推广应用。

图2 新型真空取气装置与传统装置脱气率标准差比较

5 结语

围绕一种DGA中真空取气方法对脱气率的影响因素进行详细讨论,分析了传统真空取气方法脱气率不稳定的关键原因,研究了“恒定真空度”取气方法及新型真空取气装置。

该装置优选气缸与直线电机联用,取代传统真空泵,装置使用过程中可提供稳定的真空源,解决了传统真空取气方法脱气率不稳的难题,脱气率年变化率小于2%;脱气装置创新设计了自动进样模块,可与色谱分析装置无缝连接,实现了色谱分析全过程自动化,最大限度减小了人为误差和随机误差,提高了色谱分析的准确性,为充油电力设备的状态评估提供可靠依据,推广应用前景广阔。