摘要:针对半导体真空腔体静态密封中存在的泄漏及高温时密封圈受损等密封性问题,重新对密封圈的选择和密封槽的设计计算进行了完善,并对完善后的真空腔体的密封性进行了一系列的检漏测试及探讨,从而证明了改善方案的可行性。

关键词:半导体;真空腔体;静态密封;检漏

0 引言

在半导体系统设备中,为满足半导体制造工艺所需要的特定压强条件,该系统必须满足良好的密封性。其中,真空腔体是半导体系统设备中一个很重要的部件,它的密封性良好与否对系统是否满足所需条件起关键性作用, 针对此,本文对如何获得真空腔体良好的静态密封性进行了一些研究。

1 半导体设备中真空腔体的密封

1.1 真空腔体材料的选择

半导体设备中,真空腔体的材料通常选用AL6061-T6,即经过T6热处理后的6061的铝合金材料。T6是通过固溶处理+人工时效的一种热处理工艺过程,该工艺是解决材料的强度、塑性合理搭配和抗腐蚀性能的关键,并能消除应力的产生。

真空腔体加工完成后密封面的粗糙度须保证在0.4 μm以下才能获得良好的密封性。半导体制作过程中会使用多种对真空腔体存在腐蚀性的气体,为保护真空腔体不被工艺气体侵蚀,一般会在真空腔体的真空密封区及所有的密封槽表面进行阳极化表面处理。经过阳极化表面处理后,其硬度、耐蚀性、耐磨性、绝缘性、耐热性等均有大幅度提高。实验证明经过阳极化表面处理的密封面在打磨成0.4 μm的粗糙度后具有良好的密封性。

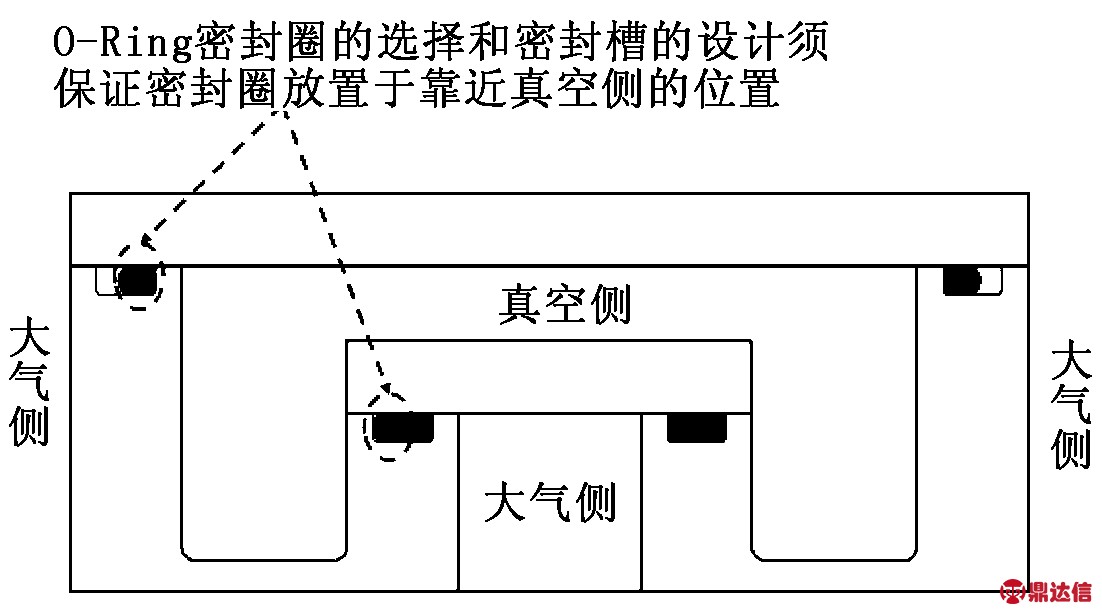

1.2 密封圈的选择及密封槽的设计

密封圈与密封槽尺寸的合理匹配是延长密封圈寿命及实现无泄漏良好密封的必要保证。选择密封圈及设计密封槽时应注意大气侧及真空侧的具体位置,须保证密封圈放置于靠近真空侧的位置,以避免其受压变形而损坏。矩形密封槽中密封圈的放置位置如图1所示。

图1 矩形密封槽中密封圈的放置位置

1.2.1 密封圈的选择

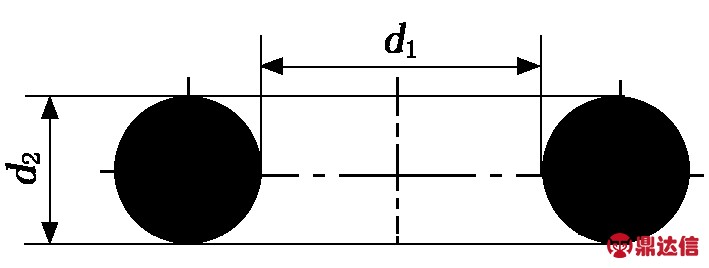

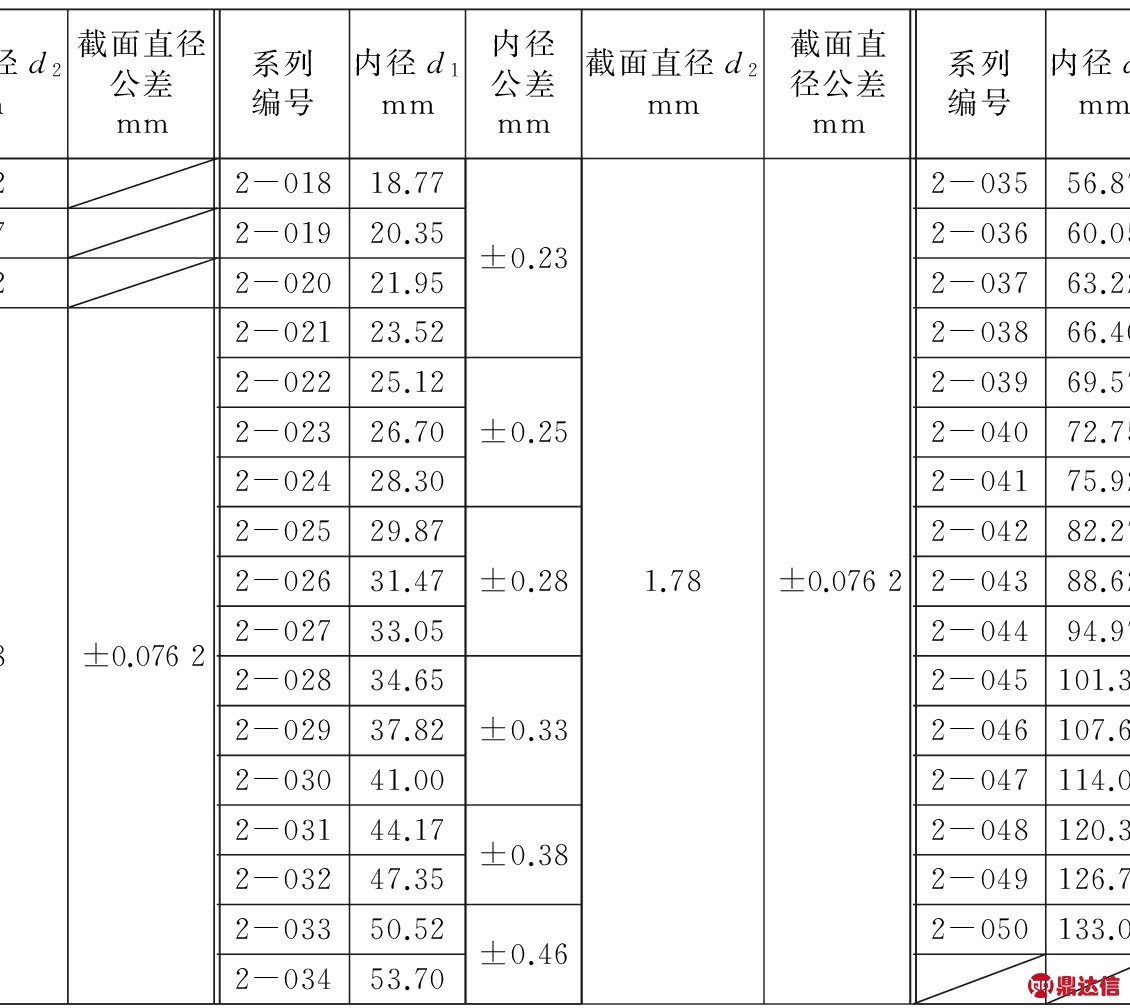

原则上密封圈的选择应尽量选用大尺寸,具体应根据设备所能提供的空间决定。如在同一平面上同时存在有两个或两个以上的密封圈时,应尽量选用同一尺寸的密封圈,这样可以保证它们之间的压缩量一样,可使设计计算变得更简单些。密封圈除了通过尺寸确定外,还应考虑它的材料、硬度、使用温度及耐腐蚀性和使用时距离等离子体的远近及价格等。2-xxx系列O形圈结构如图2所示,密封圈尺寸见表1。

图2 2-xxx系列O形圈结构

1.2.2 密封槽的设计

密封槽的种类有多种,真空腔体上常用的有矩形槽和燕尾槽,燕尾槽分为单燕尾槽和双燕尾槽两种。在密封槽上需留有拆卸密封圈的工具入口。

对矩形槽来说,成本较低,制造加工较容易且计算也相对简单,此密封槽设计时按密封圈不受拉伸来计算,故不需要考虑计算拉伸率,但密封圈只能安装于上方面位置,不适用于反向倒安装。矩形密封槽的结构示意图如图3所示。其中,A=1.2 d,B=0.72 d(参考压缩率为25%~30%,A和B的值是由压缩率为28%和填充率为90%的推荐值计算得出),其中,d为密封圈截面尺寸。

表1 密封圈的规格及尺寸型号

图3 矩形密封槽的结构示意图

真空在密封圈的外侧时,密封槽内侧直径C1为:

C1=[(d1+公差)+2×(d+公差)]-2×A.

真空在密封圈的内侧时,密封槽内侧直径C2为:

C2=d1-公差.

1.3 密封圈的安装

密封圈安装之前必须用IPA清洗液清洗干净,不能存在旋扭的情况,经常会发现由于密封圈没有清洗干净或是安装时发生旋扭使得分模线接触密封面而导致的泄漏。拆卸密封圈的工具必须使用专门的塑料工具,不能使用金属材料的,以免造成密封圈的损坏。

当密封槽不是圆形时,须注意其拐角半径的推荐值及最小值,设计的数值如果小于它的最小值将会影响到密封圈的使用寿命。当真空腔体需要通水时,为更好地密封,密封槽应设计为双层密封,即气和水的密封要分开设计及检测。

2 真空腔体的检漏

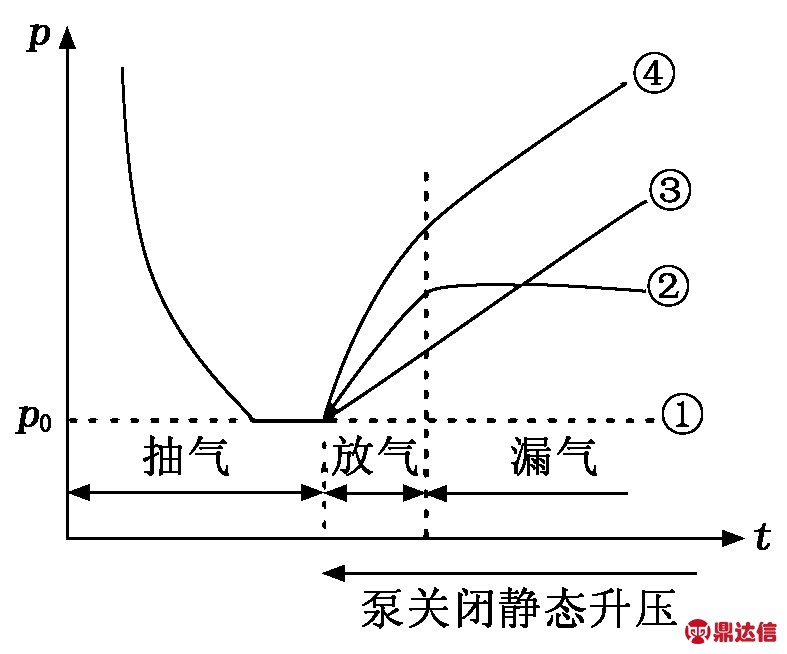

如果真空腔体达不到预定的真空度要求,可能有如下原因:①真空泵的工作不良,即有效抽气不够;②有放气;③有漏气。必须首先排除前两个原因,才能去找漏孔。通常以静态升压法来判断是哪种因素起主导作用,即阻断真空腔体与泵的连接,然后测量压强变化,将会出现以下4种情况,如图4所示。其中,线①表示不漏气且不放气,但泵的工作不良,即有效抽气不够;线②表示有放气;线③表示有漏气;线④表示同时存在漏气和放气。

图4 压力-时间曲线

影响到真空腔体真空度的气源有多种,真空检漏就是检测真空腔体的漏气部位及其大小的过程。漏气分实漏和虚漏,实漏是指气体通过漏孔或间隙从高压侧流到低压侧的现象;虚漏是指材料放气、解吸、凝结气体的再蒸发、气体通过器壁的渗透及腔体内死空间中气体的流出等引起气压升高的现象。

对于真空腔体来说,真空度能否达到要求固然重要,但它是否能对这一真空度具有良好的保持性却是半导体工艺制程中的关键。而密封性的好坏是决定其保持性的主要因素,确定真空腔体密封性最有效的办法是进行检漏,通常检漏方法包括漏率检测和采用静态升压法检测压升率来同时确认。漏率检测是检验真空腔体能否达到良好密封性的首选方法,静态升压法是可以确认真空腔体是否具备保持良好密封性的必要条件,仅用漏率检测并不能很好地说明真空腔体的密封良好与否。

2.1 漏率检测

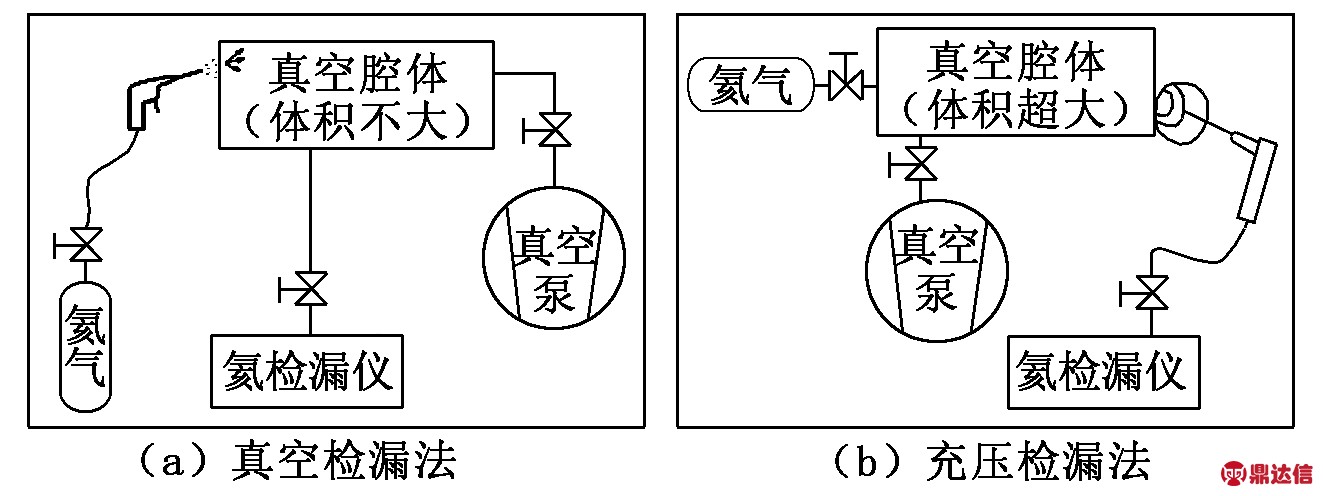

检漏方法主要有真空检漏法和充压检漏法,如图5所示。对体积不大的真空腔体一般采用内部抽真空检漏法,但对体积超大的真空腔体一般采用充气充压检漏法,普遍以氦气作为示漏气体。

图5 检漏方法

真空腔体的检漏需遵循从上至下、从外到内的原则,先检测水冷管道,接着检测所有的密封圈及密封面、所有用密封垫的连接处和所有焊接面。值得注意的是,当检查出漏点时,不能在真空状态把漏点处的螺钉拧紧,须将真空腔体充气到大气压后把螺钉拧紧再重新抽气检漏,这样可避免回到大气压状态时螺钉卡死的情况发生。同时需检查密封圈及密封面是否光滑,如有划伤或刮痕则不能使用,需更换新的零部件。当真空腔体的漏率为10-4 Pa·L/s时,说明其密封性很好;当10-4 Pa·L/s≤漏率<10-3 Pa·L/s时,说明密封性可接受;当漏率≥10-3 Pa·L/s时,说明此真空腔体为泄漏状态,密封性不好且不可用。

2.2 静态升压法检测压升率

静态升压法是验证真空腔体是否具备良好的密封性的必要保证,它是将被检真空腔体抽空至一定的真空状态后,关闭阀门使容器与真空泵隔离,然后用真空计及其控制器来测量容器中压力的变化,从而可以算出总漏率的方法。压升记录表可用来记录并追踪压升实验的结果,它通常是每10 min记录一次压力的变化值(共60 min):即P0、P1、P2、P3、P4、P5、P6,然后计算真空腔体的压升率=(P6-P0)/60,密闭性良好的真空腔体的压升率可达到1.5 P/h。

3 结束语

半导体真空腔体是半导体设备系统的重要零部件之一,真空腔体的质量是半导体工艺制程过程的顺利完成的必要条件。真空腔体必须具备半导体工艺制程所须的密封性能保证,其密封性的好坏取决于材料的选择、加工及密封槽设计等等因素,本文着重研究真空腔体的密封及检漏,它是真空腔体具备良好密封性的必要保证。