摘要:针对韶钢高线厂精轧机组油气润滑系统使用中存在的导卫轴承寿命短、油耗量大、部分轴承供油不足等问题,对精轧机组油气润滑系统进行改造:采用电磁给油器对精轧机组油气系统的原双线递进式分配器进行改造,通过PLC智能控制各润滑点给油量和给油周期,改善各润滑部件的润滑状况;通过在压缩空气管道上增加一组气动三联件,以除去压缩空气中的水和杂质,减少对润滑油的污染;通过对待换设备的预润滑,提高了其使用寿命。

关键词:油气润滑;分配器;精轧机组;导位

韶钢松山股份有限公司2004年从意大利达涅利(DANIELI)公司引进了一条速度为120 m/s的顶交式无扭盘圆轧机,全线共有三套油气润滑系统:1#系统用于润滑粗中轧机滚动导卫的轴承;2#系统用于润滑预精轧机活套辊和滚动导卫的轴承;3#系统用于润滑精轧和减定径机滚动导卫的轴承。3套系统全部由上海莱伯斯公司生产,其中1#和2#系统采用单线递进式分配器供油,油气混合块装在主站内;3#系统采用双线递进式分配器供油,油气混合块装在机旁。

1 故障现象与原因分析

1.1 故障现象

精轧机组油气系统在投产初期运行时,出现了较多问题,主要表现在:(1)导位轴承使用寿命特别低,新换的导卫轴承几分钟就烧坏,同时发现轴承内有水,需要经常停机更换导位;(2)耗油量大,成本高。由于轴承出现不正常损坏,分析认为是供油量不足,因而采取了缩短供油周期和调大分配油量的方案,造成供油量比设计值大许多;(3)油管经常被砸坏,管道出现变形,部分管路接头有泄漏,造成部分轴承供油不足。

1.2 原因分析

经过对3#精轧机组油气系统现场使用情况的分析,认为故障原因如下:

(1)3#油气润滑系统是对精轧机组和减定径机组导位轴承提供润滑油,而在轧制小规格减定径出口速度达到110 m/s时,精轧入口速度仅为每秒十几米,前后速度相差很大,而原系统供油量和供油周期只能在总站里面调节,到各润滑点的润滑量不可调,导致若满足低速轴承供油,则后面高速轴承油量不足;若满足高速轴承供油,则低速轴承供油量过剩,造成浪费。

(2)由于工厂提供的压缩空气含杂质和水分较多,而混合块内孔较小,所以混合块经常堵塞。而由于混合块是安装在润滑点前面,其沿线管路和润滑点没有检测设备,在混合块堵塞的情况下,没有报警装置,因而只有在导位出故障,停机检查的时候才能发现混合块堵塞。

(3)由于沿线和润滑点没有检测设备,管路漏油如不及时发觉也会导致润滑不足,轴承损耗很大。而因管路较长,管接头较多,环境较为恶劣,有的漏油点也不易发现。

2 解决方案

针对以上故障的分析,提出了如下有针对性的改进措施:

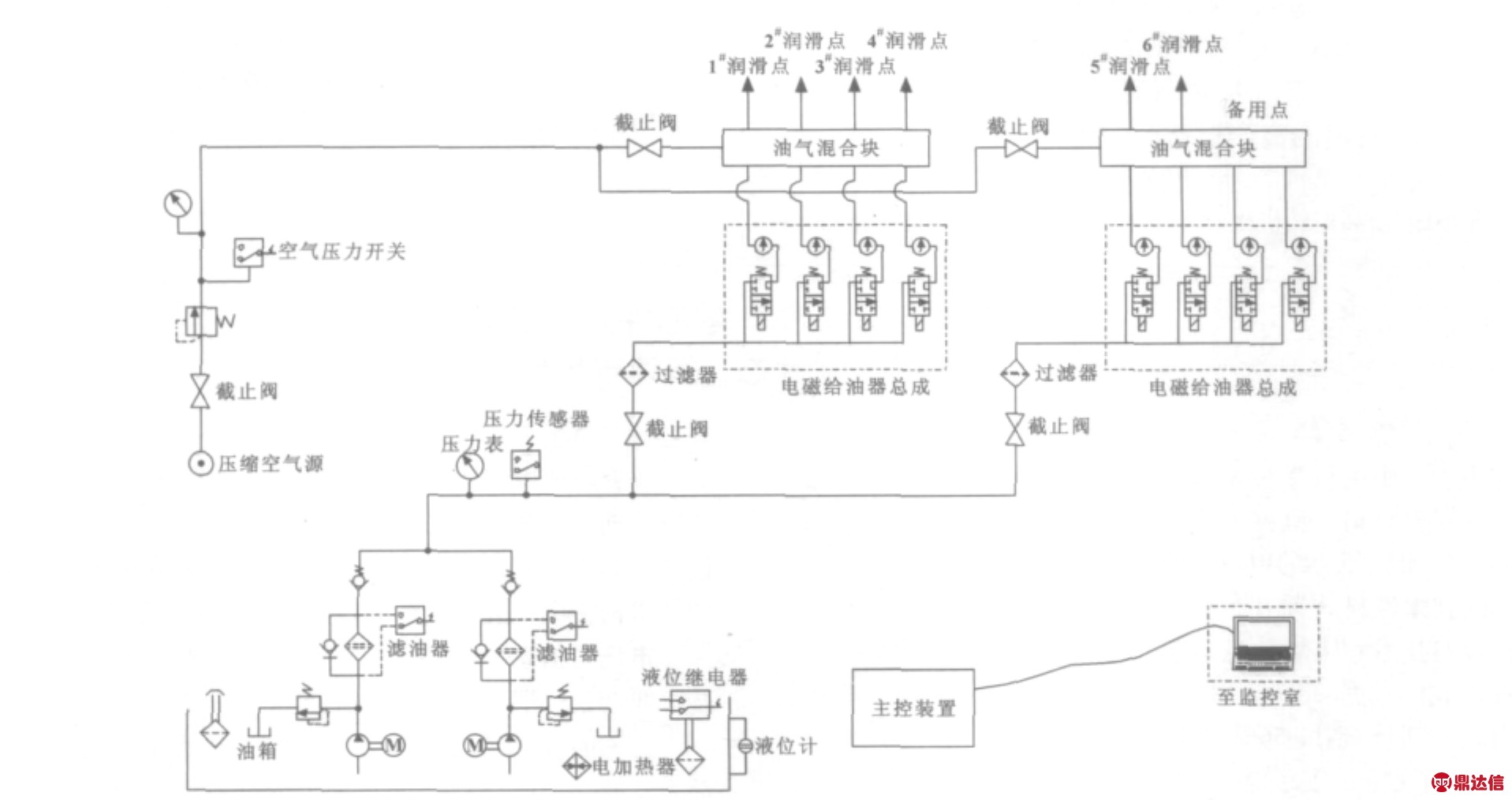

(1)改变系统润滑方式 (见图1),把原有双线递进式分配器改为电磁给油器。

图1 改造后系统润滑原理图

Fig 1 Schematic diagram of reformed lubrication system

原有的双线递进式分配器,当一个点出现堵塞或者泄漏时,则会影响后面的点的润滑,并且因没有监控手段,不能及时地发现问题。每个单独点的润滑量是由选择的分配器型号所决定的,所以在同一系统中选用同一种分配器时不能实现每个点润滑量的调节。

改进后的系统采用新型电磁给油器,每个点的润滑量可根据实际需要润滑量由电磁阀的得电次数来供油,实现润滑量的可调节;并且每个点单独供油,互不干扰。

(2)采用PLC智能控制,润滑点采用电磁给油器给油,各润滑点给油量和给油周期可根据各自需要单独调整,避免了润滑油的浪费或给油不足。系统中各润滑点配有流量检测装置,润滑状态信号可在操作室的工控机机上显示,发生堵塞或者漏油都会及时报警,从而可及时排除故障,提高了可靠性。

(3)精确润滑点的耗油量。通过查找相关资料,详细分析了各导位和润滑轴承的技术参数,计算出了各点准确的用油量,然后利用电磁给油器实现每点润滑量的精确控制。

(4)重新合理选择润滑油。油气润滑的润滑油必须根据摩擦副的性质、工作载荷情况、工作温度状况、运动速度快慢和环境条件等5个主要因素来综合考虑,可参照稀油润滑的要求来选择。原则上润滑载荷大、温度高、速度低的轴承宜选用高黏度极压润滑油,而润滑载荷小、温度低、速度慢的轴承宜选用低黏度润滑油。通过认真核算,将原用的150#工业齿轮油改为黏度更高的220#工业齿轮油。

(5)重视防水,减少水对润滑油的二次污染。因为水不仅会破坏油膜,危害轴承和齿轮,而且还会造成零件严重锈蚀。因此,要重视对压缩空气进行过滤、干燥除水,可在进入油气润滑的压缩空气管道上增加一组气动三联件,以除去压缩空气中的水和杂质。

(6)重视待换设备的预润滑。有的设备更换后使用时,很快就损坏,其中原因之一是待换设备装上后,润滑点的油气量短时内跟不上,造成设备因欠润滑而损坏。为了避免发生这种故障,就必须重视待换设备的预润滑,即:在设备更换上去使用之前,先对摩擦副进行润滑。采取措施有:①在设备预装时用高压油枪对润滑点 (含孔道)加入比油气站使用润滑油高1~2个黏度等级的润滑油,但不宜加入润滑脂,因润滑脂易堵塞气道;②在油气润滑系统中增设预润滑接口,将待换设备接在预润滑接口上,模拟工作工况进行润滑一段时间后,再换上去使用。

3 结束语

采用电磁给油器对精轧机组油气系统的原双线递进式分配器进行改造,通过PLC智能控制各润滑点给油量和给油周期,改善各润滑部件润滑状况,而且新的油气系统免维护,大大减轻了现场维护的工作量,保证了高线机组的高产稳产。