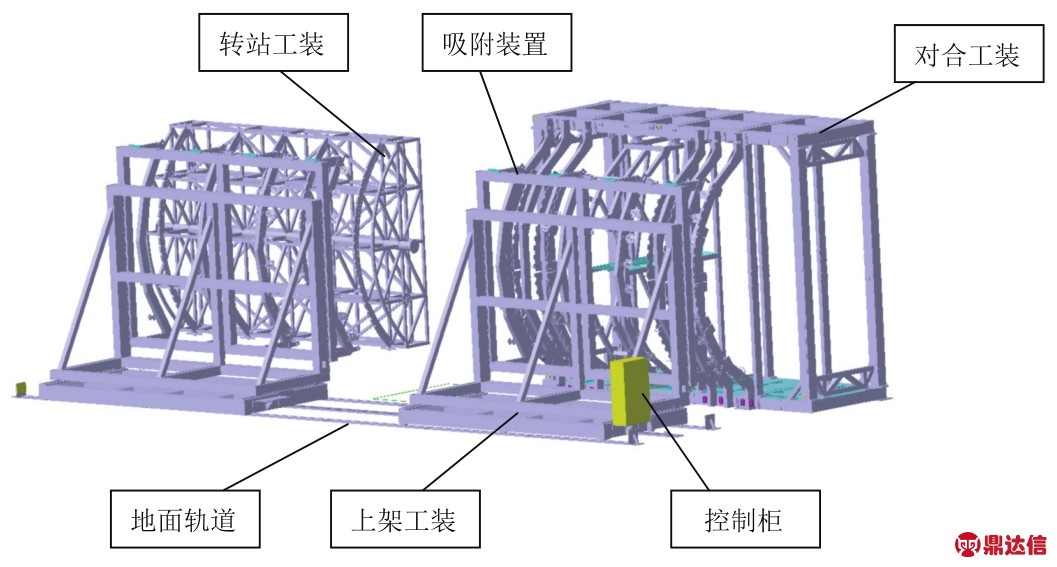

摘 要 以飞机部件装配过程中复合材料壁板转运及对接装置为研究对象,分析了上架工装的本体结构、运行路径、控制方式、产品吸附方式等。上架工装采用真空吸盘作为末端执行器,将无抓取点的零件通过吸附牢牢抓住,通过工装机架的三坐标(X、Y、Z)移动实现零件的准确移位及对接。阐述了其末端执行器关键参数的设计计算及控制系统实现。实践证明,该上架工艺装备能完成满足复合材料零件的装配要求。

关键词 PLC;真空吸附;上架对接

引言

复合材料具有高强度质量比和高刚度质量比,近年来在飞机制造中的应用越来越广泛。复合材料的应用可使飞机结构减重10%~40%、结构设计成本降低15%~30%。目前A400M飞机复合材料占比达30%,B747飞机复合材料占比已达40%,国内的C919、CR929等民用客机复合材料应用占比也在不断加大。国内在复合材料生产制造及应用方面进行不断探索,在复材零件试制的同时,相应的工装装备也在持续研发。

1 机械结构设计

壁板类复合材料零件在制孔、吊装、运输等过程中都易引起变形,故在工艺装备设计中需考虑保型及抓取或固定方式。移动式上架工艺装备可实现复合材料壁板组件在脱模工装和装配工装之间的转运及上架对接。移动式上架工艺装备由轨道、三坐标(X、Y、Z方向)移动工装、真空吸附装置、电气控制系统等组成。

1.1 结构要求

结构简便、轻巧、移动灵活。

1.2 总体结构

上架工装在吸附产品移动时,其重心应始终在上架工装两地面导轨之间,保证工装的稳定性。

1.3 传动过程

双丝杠同步驱动

X方向移动距离:10米,电机功率:1kW。

Y方向移动距离:0.4米,电机功率:0.75kW。

Z方向移动距离:0.7米,电机功率:2kW。

2 真空吸附装置设计

本上架工艺装备气路设计由两部分组成,一是正压部分,二是负压部分。正压部分由过滤减压阀、多种接头、气管、卡箍、支座等组成;负压部分(真空吸附装置)由真空吸盘、弹簧缓冲支杆、止回阀、真空压力表、真空分气块、真空过滤器、多级真空发生器、多种真空接头、真空气管等组成。多级集成真空发生器,配有系统监测、状态监测,提高工艺的可靠性和优化能源的利用率。

2.1 真空吸附原理

本真空吸附原理是利用压缩空气作为动力,由真空发生器形成真空,真空发生器基于文丘里原理工作。真空发生器的优点:结构紧凑;重量轻;快速产生真空;无运动部件,无磨损;适合在任何方向安装;不发热等。吸盘是工件与搬运系统之间的连接件,当大气压力大于吸盘内部压力时,气压将吸盘与工件压在了一起[1]。

2.2 吸盘直径计算

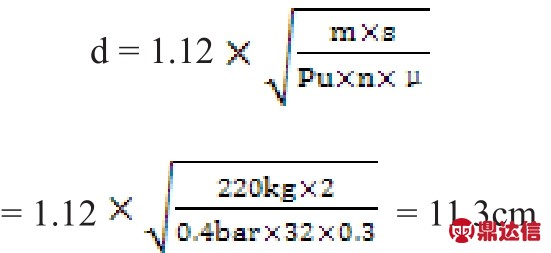

吸盘直径计算:

吸盘的吸力取决于它的有效直径。同时,整个真空系统吸力的大小还与工件的状况、吸盘的数量等有直接关系。

垂直吸取:

其中 d=吸盘直径(cm);m=工件重量(kg);Pu=真空度(bar);n=吸盘数量;μ=摩擦系数;s=安全系数

因此选取吸盘SAF 125,直径125mm。

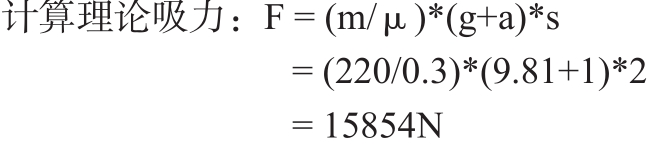

2.3 吸盘吸附力计算

其中 m-物体重量;g-重力加速度;a-系统加速度;μ-摩擦系数;s-安全系数。

3 路径规划设计

选用最短路径进行规划设计

(1)脱模工装按照划定好的区域放置,并调整蒙皮壁板的弦长垂直于地面。

(2)依次合上总空开、按下遥控器上的急停按钮并旋转复位后,系统即可正常使用。

(3)当脱模工装就位后,使用控制箱面板或遥控器上相应的X向、Y向、Z向移动控制按钮,将上架工装运行到脱模工装旁预定位置。当接近预定位置时,应将高低速选择开关置于低速挡,对上架工装位置进行精确调整。

(4)X向、Y向和Z向电机不能联动,必须使用“移动停止”将上架工装停止后,按下其他按钮才能起作用。在点动模式下,当按下按钮不松开时,其他按钮按下不起作用。

(5)调整上架工装下边缘托件,低速点动Y方向与Z方向电机运动,使上架工装吸盘压住蒙皮,调整蒙皮下边缘托件托住蒙皮,蒙皮上边缘挂件挂住蒙皮,用安全索搂住蒙皮,松开脱模工装扎紧带。确认以上安全措施完成后,按下“真空吸附”按钮,真空吸附电磁阀通电,真空吸盘将工件吸住。

(6)依次检查32个吸盘是否已正常吸附,检查4个真空表真空度值是否高于0.6(预设),检查控制箱真空报警指示灯是否已灭,经确认工件吸附牢固后,将运行模式置于低速挡,按“+Y向移动”按钮,将工件从脱模工装脱开一段距离后,再将运行模式置于高速挡,使用控制箱面板或遥控器上相应的X向、Y向、Z向移动按钮,将上架工装运行到装配工装旁预定位置,当接近装配工装旁预定位置时,应将高低速选择开关置于低速挡,对上架工装位置进行精确调整。

(7)当上架工装Y向和Z向移动到位后,用安全索搂住蒙皮,工件可靠固定后,按下“真空释放”按钮,真空释放电磁阀通电,真空吸附电磁阀断电,真空吸盘真空释放,工件从吸盘上释放。再调节装配型架两侧的定位耳片,使蒙皮在X向移动,实现精确定位后固定蒙皮。

(8)当工件从吸盘释放后,将运行模式置于低速挡,按“+Y向移动”按钮,将上架工装从工件脱开一段距离后,再将运行模式置于高速挡,使用相应的X向、Y向、Z向移动按钮,将上架工装脱离装配位置。

(9)按下控制箱面板或遥控器上“真空阀关”或“关阀”按钮,真空系统断电。

(10)在上架工装X向、Y向和Z向两端头分别安装了1个限位开关,当上架工装移动到某限位位置时,上架工装会保护性停止并且声光报警指示灯报警,现场人员只需按下控制箱面板上“异警清除”按钮后,再将上架工装反方向运行使之与限位块脱离后即可正常使用。

(11)当系统处于“真空吸附”状态时,当真空发生器真空度达不到预设值,真空压力开关报警信号输出,控制箱上真空报警指示灯将闪光并蜂鸣,提醒现场人员注意,报维护人员进行检修。

(12)在上架工装两端立柱上、控制箱上和遥控器操作盒上共安装了4只急停按钮,在任何情况下,现场人员按下任意急停按钮,上架工装将停止运行,电机停转并抱闸刹车。

4 集控系统设计

采用台达PLC集中控制,将电机控制、阀门控制、位置检测信号等进行集中控制。

5 安全保护设计

(1)在工件装卸过程中,当工件相对于目标工装在某一方向上的位置小于100mm时,上架工装在该方向的位置调整速度必须置于低速挡,以免对工件及设备造成损伤。

(2)对控制箱按钮控制及遥控器按钮进行切换设置,防止误操作。

(3)在转运蒙皮过程中,任何情况下,必须先扎紧安全索将蒙皮固定后,才能松开另一条安全索。

(4)当上架工作处于运动状态时,人员严禁进入其有效运行区域。

(5)非电气人员严禁打开控制箱门,设备故障处理及检修由电气人员处理。

(6)真空系统与压空系统管路安装完后,必须按规范作强度及气密性试验。

(7)运行过程中随时注意真空系统报警信号,若报警,请及时检查真空系统。

(8)系统连接压缩空气源时,必须保证气源干燥、无油、无水。连接气源的软管必须牢固固定。

6 结束语

本项目在现场实际应用后,效果良好,各项运行指标达到设计要求,为进一步研制超常复材部件的辅助装配工装打下基础。