摘 要:针对超深水水下分离器接管焊缝应力集中问题,考虑深水高外压载荷工况,引入子模型技术,提出了嵌入式接管焊接结构分析方法,基于路径映射技术研究了水下分离器样机马鞍形焊缝焊趾处的应力集中系数分布规律,并分析了切割孔半径、焊趾倾角和焊趾过渡圆弧半径等3个几何参数对马鞍形焊缝焊趾应力集中系数分布的影响,结果表明:水下分离器样机不同接管焊趾应力集中系数分布不同,接管位置对焊趾应力集中系数分布没有影响;切割孔半径决定焊趾应力集中系数分布形式,减小焊趾倾角,增加焊趾过渡圆弧半径能够改善焊趾处的应力集中,但焊趾过渡圆弧半径作用有限。以所研究的水下分离器样机为对象,设计了高压舱实验,制定了测点贴片方案,捕捉到了接管焊趾处应力集中系数分布特征点,而且数值分析结果与实验结果吻合较好,表明本文构建的数值模型具有较高精度,可为嵌入式接管结构设计提供参考。

关键词:超深水;水下分离器;嵌入式接管;马鞍形焊缝;应力集中系数;几何参数;高压舱实验

深水水下分离器可在海底完成气液分离和油水分离,有效解决深海油气生产带来的流动安全保障与经济效益的平衡问题[1]。在水深超过2 000 m的超深海中,当水下分离器下放到目标水深时,分离器壳体结构仅承受超高外压(该工况是整个寿命周期内最危险的工况),设计壁厚较大,开孔补强采用整体补强锻件(又称嵌入式接管[2]),将补强金属集中在接管和壳体的连接处,所需补强金属截面减小,能够实现“密集补强”[3]。嵌入式接管采用对接焊缝和圆角过渡,接管环焊缝为复杂的马鞍形焊缝。马鞍形焊缝开孔直径较大,增大了管内外变形自由度,造成焊趾处存在较高的应力集中,是整个水下分离器壳体结构的薄弱环节。因此,研究超高外压载荷下水下分离器马鞍形焊缝处应力分布对于保障水下分离器的安全运行具有十分重要的意义,同时可以为改进马鞍形焊缝设计加工工艺,减小马鞍形焊缝处的应力集中提供技术支撑。

嵌入式接管采用的马鞍形焊缝属于对接焊接接头,国内外围绕对接接头焊趾处应力集中已展开一系列的研究,并取得一定的研究成果。例如,Gurney[4]研究了对接焊缝在横向力作用下焊趾应力集中系数分布规律,发现焊趾倾角、焊趾过渡圆弧半径是影响对接接头焊趾应力分布的主要因素;Cerit等[5]分析了焊缝加强金属和咬边缺陷几何参数对单轴受拉对接接头应力集中系数的影响;Terán等[6]以经过打磨处理的T型接头和对接接头为研究对象,评估了不同形状参数的焊缝在弯曲载荷作用下的应力集中系数;张毅[7]、王佳杰[8-9]、赵智力[10]等分析了焊缝余高、盖面焊道宽度、焊趾倾角等参数对承受拉弯载荷的对接接头焊趾应力的影响,给出了焊趾应力集中系数的经验公式。上述研究均是基于平面应力假设,并以二维平面对接接头为研究对象,而目前有关嵌入式接管三维马鞍形焊缝在外压载荷下应力集中的研究比较罕见。鉴于此,笔者以超深水水下分离器为载体,首先基于子模型分析技术建立嵌入式接管马鞍形焊缝有限元模型,研究马鞍形焊缝在外压载荷下的应力集中系数分布,并分析几何参数对应力集中系数的敏感性。进而设计高压舱实验,制定高外压测点贴片方案,通过对比实验结果和数值分析结果,验证仿真模型的精确性。本文相关方法和研究结论可为嵌入式接管的焊缝设计提供参考。

1 超深水水下分离器接管焊接结构数值模拟

1.1 嵌入式接管焊接结构几何模型

嵌入式接管整体锻造成型,工程上使用马鞍形曲线自动切割机在水下分离器筒体切割焊接坡口(图1),通过马鞍形半自动焊接机完成嵌入式接管和筒体之间的焊接。典型嵌入式接管整体补强结构几何模型如图2所示,主要结构参数包括切割孔半径rq、焊趾倾角θ、焊趾过渡圆弧半径r、筒体内半径Ri、支管开孔直径d、过渡圆角半径r1和r2、筒体有效厚度δe、筒体计算厚度δ、接管计算厚度δt、接管补强后的有效厚度δre以及有效补强范围Lc[11]。本文研究的马鞍形焊缝是采用单面焊双面成形技术所焊成的全熔透A类对接接头,坡口形式为采用单边V型坡口。

图1 超深水水下分离器嵌入式接管焊接坡口

Fig.1 Welding groove of embedded nozzle of ultra-deepwater subsea separator

图2 超深水水下分离器嵌入式接管整体补强结构几何模型

Fig.2 Integral reinforcement geometry model of embedded nozzle of ultra-deepwater subsea separator

1.2 嵌入式接管焊接结构分析

在水下分离器整体模型中要体现嵌入式接管的几何特征及马鞍形焊缝将会加大划分网格的难度,而且耗费巨大的计算资源。子模型技术在获得局部精确解的前提下可以不增加整体模型复杂性和计算量,已经在工程结构分析领域得到成功应用[12-14]。子模型技术是将子模型从整体模型中切割出来(又称“切割边界位移”技术),基于圣维南原理,只要子模型切割边界位置远离应力集中区域就可以获得局部精确解[15]。

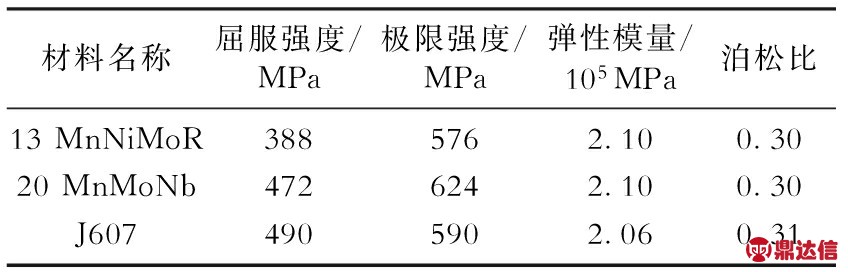

基于ANSYS APDL参数化建模方法,采用三维SOLID95单元建立超深水水下分离器整体有限元模型,模型主要设计参数为:筒体长1 200 mm,直径6 000 mm,壳体厚度85 mm,封头厚度72 mm。水下分离器样机筒体和封头材料为13 MnNiMoR,接管材料为20 MnMoNb,焊接材料为低氢型J607,材料性能参数参见表1。为模拟高压舱实验工况,模型左封头增加裙座支撑管固定约束,外表面施加压力载荷20 MPa,接管外端面压力做盲板等效处理,即外端面压力=20 MPa×盲板面积/外端面面积,盲板面积为接管外径圆面面积,整体结构施加轴向加速度模拟重力浮力差。由于有限元模型的对称性,所以只建立1/2模型,对称面施加对称约束。水下分离器整体有限元模型如图3所示(图中字母为接管编号)。

表1 超深水水下分离器样机材料参数

Table 1 Material parameters of ultra-deepwater subsea separator prototype

图3 超深水水下分离器整体有限元模型

Fig.3 Overall finite model of ultra-deepwater subsea separator

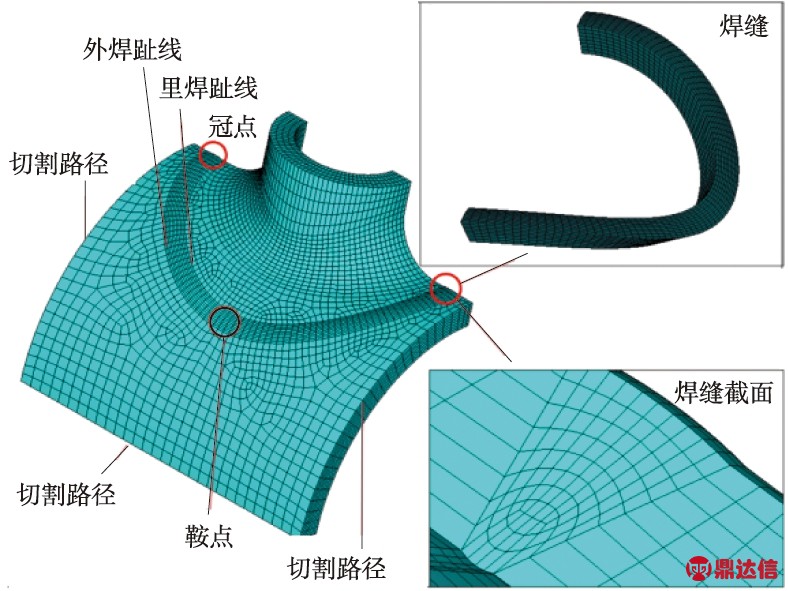

超深水水下分离器样机存在N1接管(rq=470 mm)和其他接管(rq=210 mm)2种不同切割孔半径的嵌入式接管,现以N1接管为例阐述嵌入式接管子模型的构建过程。不考虑接管与法兰相连处的结构细节,在PRO/E中建立接管倒角特征;马鞍形焊缝由等厚扫描切割后经过变截面扫描生成,将生成的接管模型导入ANSYS中进行网格划分。焊缝处网格进行细化,筒体厚度方向有8层单元,以保证计算精度。N1接管子模型如图4所示,其中靠近接管的一条焊趾线为里焊趾线,另一条为外焊趾线;马鞍形焊缝倾角θ=15°,焊趾圆弧过渡半径r=0。N1接管子模型同样采用20节点实体单元SOLID95模拟,外表面和接管端面施加外压载荷,对称面施加对称约束,切割边界施加整体模型插值位移边界条件。

图4 超深水水下分离器接管子模型

Fig.4 Submodel of nozzle in ultra-deepwater subsea separator

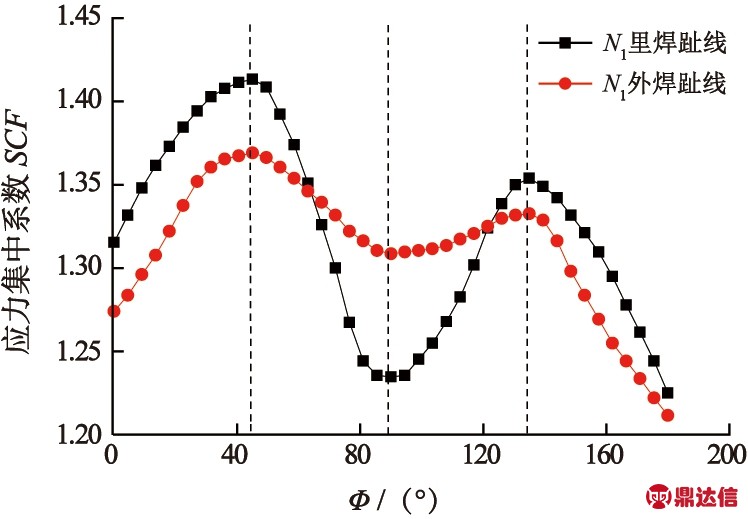

利用ANSYS软件的子模型分析技术对嵌入式接管进行分析,得到N1接管附近的应力分布如图5所示。由图5可知,焊缝中心处应力较小,VonMises应力在鞍点处取得极小值。为简化分析,定义应力集中系数SCF为马鞍形焊缝焊趾处Von Mises应力和无接管筒体表面Von Mises应力的比值。基于路径映射技术[16],得到N1接管马鞍形焊缝焊趾处的SCF随角度Φ的变化曲线如图6所示,其中角度Φ转向定义为冠点逆时针转至鞍点方向。由图6可知,N1接管马鞍形焊缝里焊趾线和外焊趾线SCF分布不均匀,在Φ=45°和Φ=135°存在2个波峰,在鞍点附近出现波谷,其中右波峰值稍微小于左波峰值,这是由于施加的轴向加速度导致的。

图5 超深水水下分离器N1接管子模型应力分布

Fig.5 Stress distribution of nozzle N1 of ultra-deepwater subsea separator

图6 超深水水下分离器N1接管马鞍形焊缝焊趾处SCF分布

Fig.6 SCF distribution along saddle-shape weld toe of nozzleN1 of ultra-deepwater subsea separator

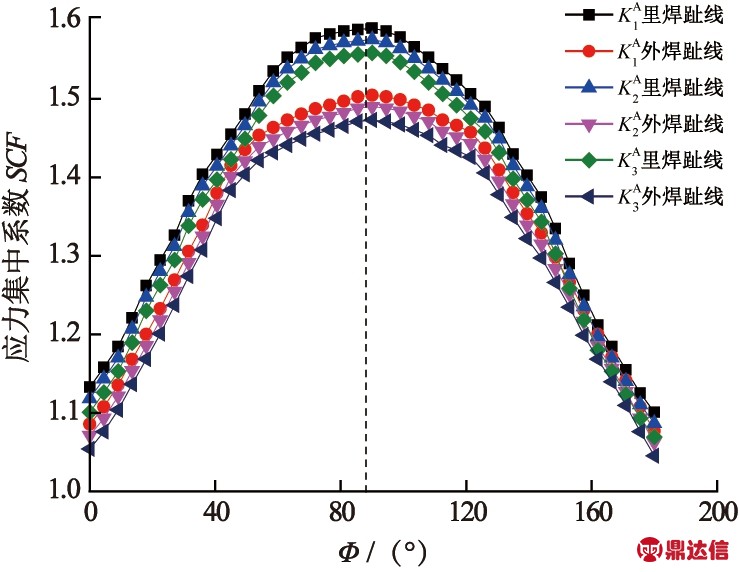

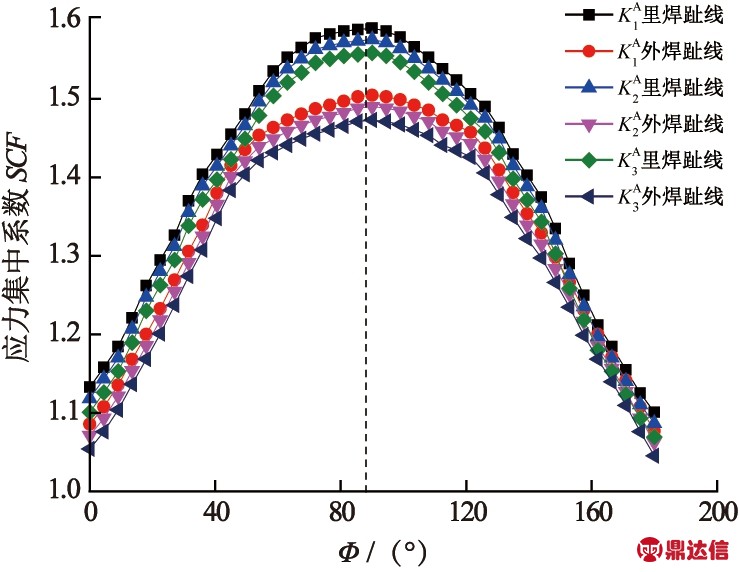

参照N1接管马鞍形焊缝焊趾SCF分析方法,得到超深水水下分离器其他接管马鞍形焊缝焊趾处SCF分布曲线如图7所示。由图7可知,其他接管马鞍形焊缝焊趾SCF分布规律大致相同,接管位置对水下分离器样机马鞍形焊缝SCF分布基本没有影响。与N1接管不同,其他接管焊趾处SCF在鞍点位置只存在一个波峰值,波谷值消失。

图7 超深水水下分离器其他接管马鞍形焊缝焊趾处SCF分布

Fig.7 SCF distribution along saddle-shape weld toe of other nozzles of ultra-deepwater subsea separator

1.3 几何参数对马鞍形焊缝SCF分布的影响分析

对比图6、7可知,切割孔半径rq影响马鞍形焊缝焊趾SCF的分布形式,是马鞍形焊缝的几何特征量。另外,马鞍形焊缝是典型的对接焊缝,焊趾倾角θ和焊趾圆弧过渡半径r也是马鞍形焊缝的2个关键几何参数。根据上述马鞍形焊缝SCF分析方法研究rq、θ、r等3个几何参数对焊趾线SCF分布的影响。

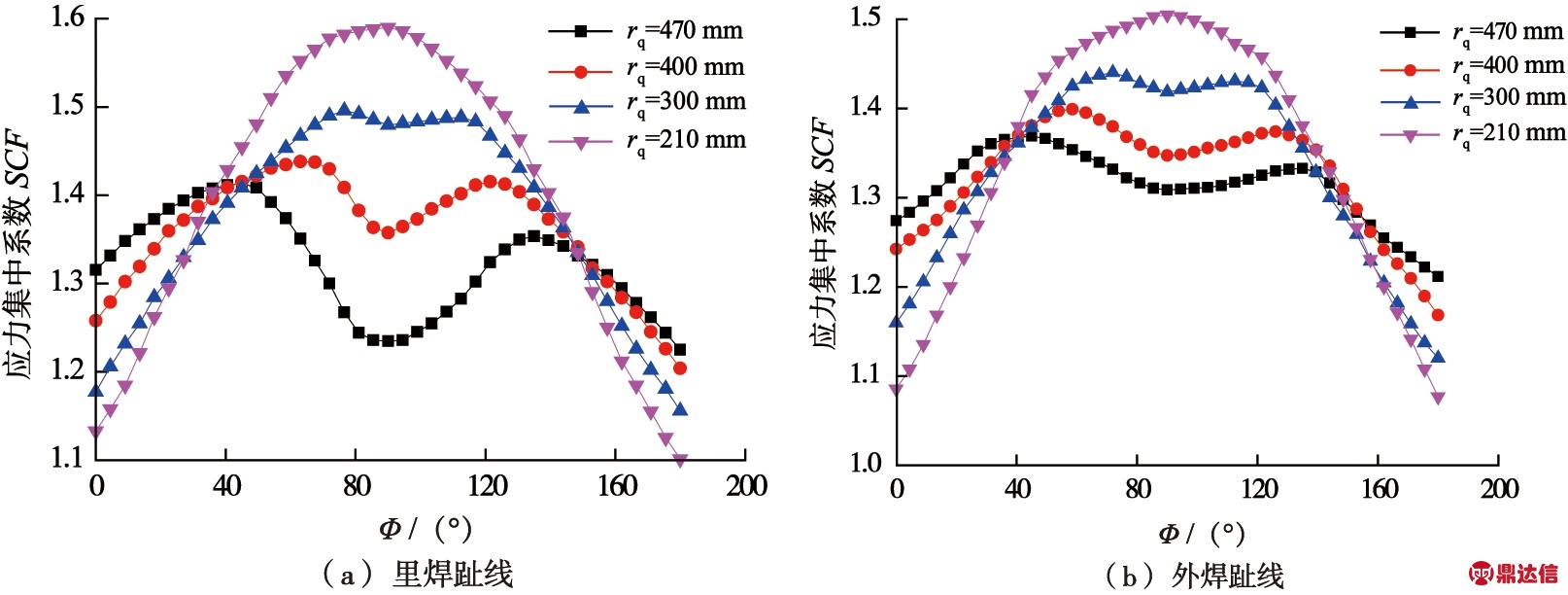

1.3.1 切割孔半径rq

图8为几何参数θ=15°,r=0,rq=210、300、400、470 mm时焊趾SCF分布曲线。由图8可知,随着切割孔半径rq的减小,焊趾处SCF分布曲线变得“高耸”,SCF沿角度Φ的变化加快。rq对里焊趾线和外焊趾线的影响相同:随着rq的减小,焊趾处SCF分布曲线在Φ=45°和Φ=135°的2个波峰值逐渐增大并向鞍点漂移,鞍点处的波谷值逐渐“上升”接近两侧的波峰值,最终2个波峰值和1个波谷值在鞍点附近融合成1个波峰值![]() 接管马鞍形焊缝焊趾处SCF分布只是N1接管的一种演化形式,所以使用N1接管分析θ、r对焊趾SCF分布的影响更具有代表性。

接管马鞍形焊缝焊趾处SCF分布只是N1接管的一种演化形式,所以使用N1接管分析θ、r对焊趾SCF分布的影响更具有代表性。

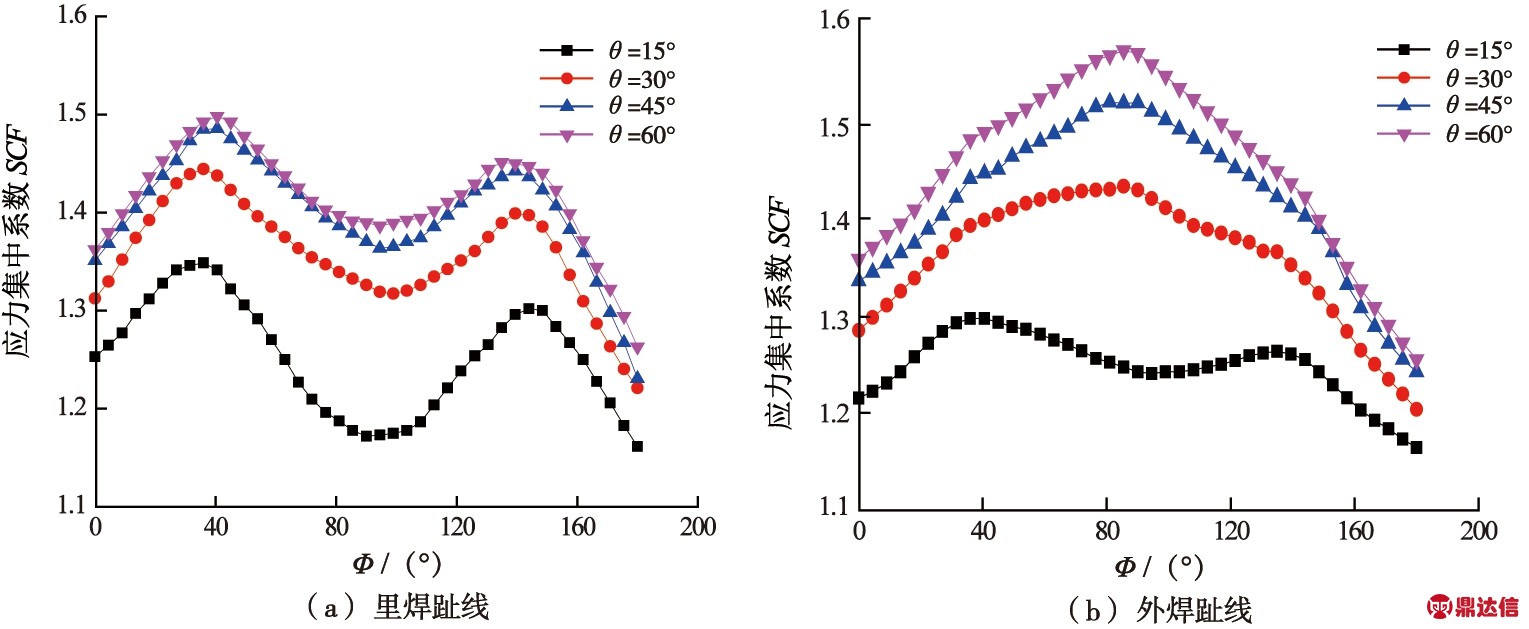

1.3.2 焊趾倾角θ

图9、10分别为几何参数r=0.12 mm,θ=15、30、45、60°时N1接管马鞍形焊缝焊趾SCF分布曲线。由图9、10可知,焊趾处SCF随着θ的增大而增大,这是因为θ的增大导致焊趾处截面变化幅度增大,加大了应力集中,但当θ增加到一定值后,θ的增加却带来的是SCF增幅变小。θ对里焊趾线和外焊趾线SCF分布的影响也不同:随着θ的变化,里焊趾线SCF分布曲线都有2个波峰值,在鞍点附近都存在波谷值;而外焊趾线SCF分布曲线和![]() 接管相似,SCF的波谷值消失,只在鞍点附近取最大值。

接管相似,SCF的波谷值消失,只在鞍点附近取最大值。

图8 θ=15°、r=0时切割孔半径rq对马鞍形焊缝焊趾线SCF分布的影响

Fig.8 Effect of rq on SCF distribution along weld toe line (θ=15°,r=0)

图9 r=0时焊趾倾角θ对N1接管马鞍形焊缝焊趾线SCF分布的影响

Fig.9 Effect of θ on SCF distribution along weld toe line of nozzle N1(r=0)

图10 r=12 mm时焊趾倾角θ对N1接管马鞍形焊缝焊趾线SCF分布的影响

Fig.10 Effect of θ on SCF distribution along weld toe line of nozzle N1(r=12 mm)

对比图9、10可知,r的增加会缓和θ增加带来的SCF增幅。当r=0时,θ从15°增加到60°,里焊趾线最大SCF增加了35.03%,外焊趾线最大SCF增加了40.52%;而当r=12 mm时,θ从15°增加到60°,里焊趾线最大SCF增加了11.09%,外焊趾线最大SCF增加了21.20%。

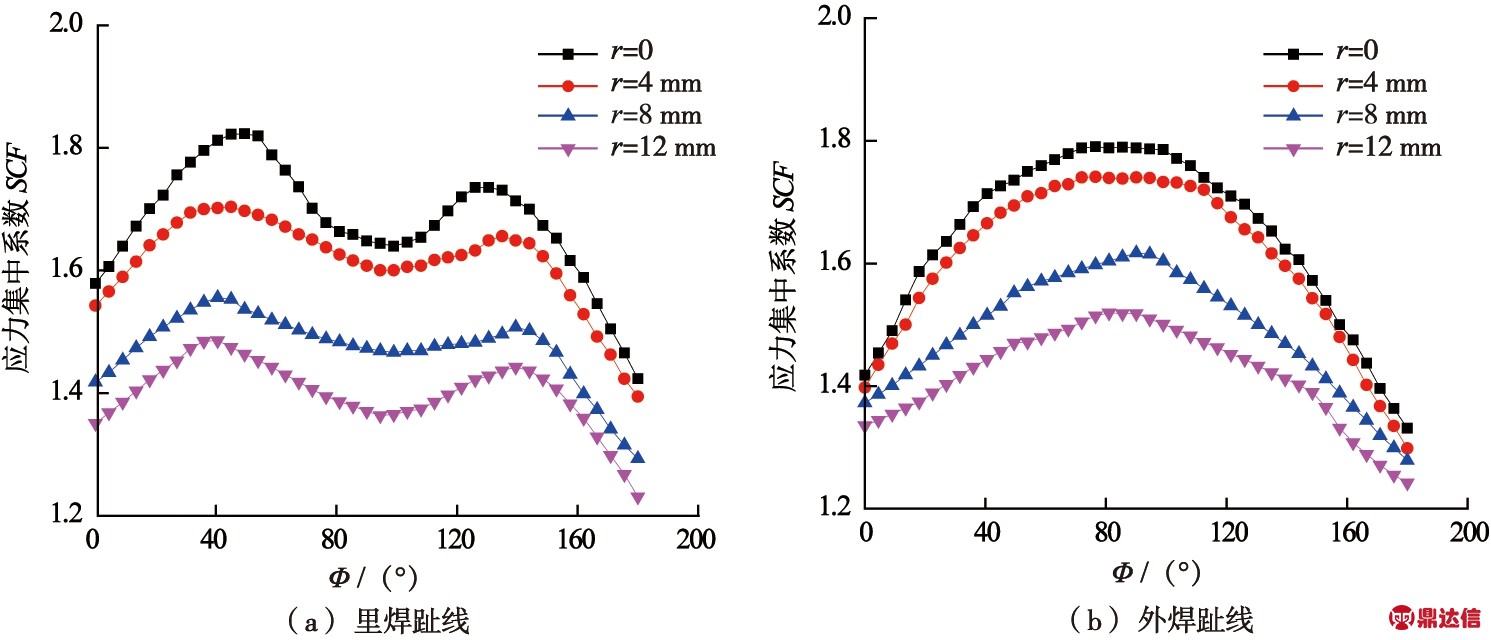

1.3.3 焊趾圆弧过渡半径r

图11、12分别为几何参数θ=45、15°,r=0、4、8、12 mm时N1接管马鞍形焊缝焊趾SCF分布曲线。由图11、12可知,焊趾处SCF随着r的增大而减小,这是因为过渡圆角缓和了焊趾处的几何不连续性,减小了应力集中。r对里焊趾线和外焊趾线的影响基本相同,r增加只是带来SCF减小,并不会改变SCF的分布形式。

对比图11、12可知,θ减小会弱化r对马鞍形焊缝SCF分布的影响。当θ=45°时,r从0增加到12 mm,里焊趾线最大SCF减小了18.51%,外焊趾线最大SCF减小了15.15%;而当θ=15°时,r从0增加到12 mm,焊趾处SCF分布基本上没有影响。由此可见,外压载荷工况下参数θ是决定马鞍形焊缝几何不连续性的主要因素,参数r在缓和马鞍形焊缝SCF分布方面作用很有限,因此水下分离器马鞍形焊缝主要控制指标是θ,当θ值满足出厂要求时,可以降低对打磨焊趾圆角的要求。

图11 θ=45°时焊趾圆弧过渡半径r对N1接管马鞍形焊缝焊趾线SCF分布的影响

Fig.11 Effect of r on SCF distribution along weld toe line of nozzle N1(θ=45°)

图12 θ=15°时焊趾圆弧过渡半径r对N1接管马鞍形焊缝焊趾线SCF分布的影响

Fig.12 Effect of r on SCF distribution along weld toe line of nozzle N1(θ=15°)

2 水下分离器高压舱实验

建立高精度的嵌入式接管有限元模型是准确获取马鞍形焊缝SCF分布的基础,因此,以本文研究的水下分离器样机(接管马鞍形焊缝参数θ=15°,r=0)为对象,设计高压舱实验,编制测点贴片方案,提取分离器样机焊缝处应力结果,并与数值分析结果进行比对,验证数值模型的精度。整个高压舱实验是在中船重工第七О二研究所水下工程结构实验室进行。

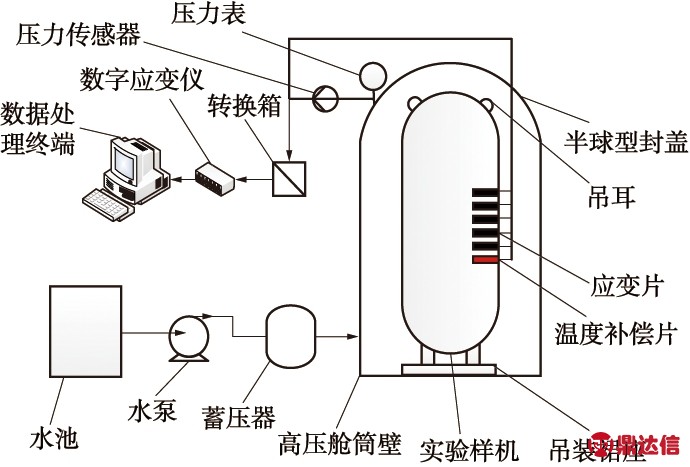

2.1 实验设计

2.1.1 实验装置

超深水水下分离器高压舱实验装置见图13。由于实验样机总长度超出压力筒内径,无法将试件水平放入压力筒内,为此定做了裙座以便于模型的吊装及保护。分离器模型筒体上焊有吊耳,起吊时行车用钢丝绳水平吊起模型,然后竖直放入压力筒。应变片数据线固定在实验样机筒体外表面远离测点的位置,在右封头汇成一束从高压舱内引出。水泵打压形成实验压力,应变及压力数据由UCAM-70A数字测量系统采集,现场实验情况如图14所示。

图13 超深水水下分离器高压舱实验装置

Fig.13 Hyperbaric chamber experiment device of ultra-deepwater subsea separator

图14 超深水水下分离器样机入筒加压

Fig.14 Pressurization of ultra-deepwater subsea separator prototype

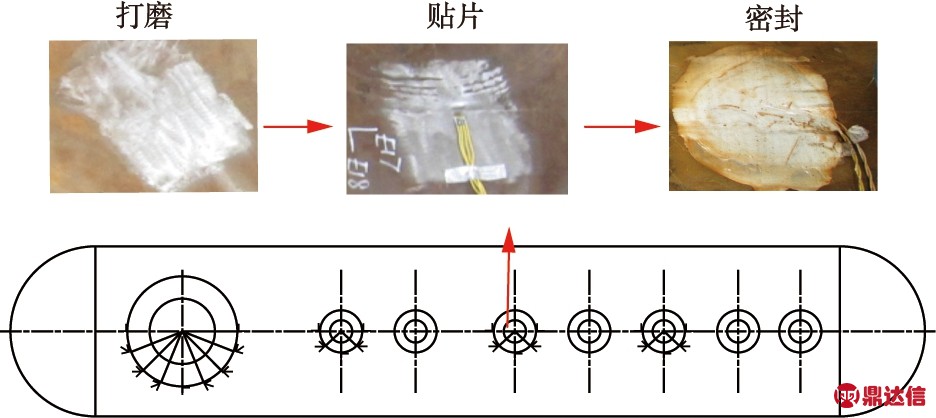

2.1.2 测点贴片方案

实验前对贴片位置进行打磨,之后使用瞬干496胶水固定应变片。由于应变片同样承受高压载荷,固定应变片之后使用南大703胶对测点进行密封。根据数值分析结果编制水下分离器实验样机接管焊缝测点布置方案如图15所示。由于水下分离器实验样机N1接管和其他接管的马鞍形焊缝焊趾SCF分布不同,而且接管位置对焊趾应力分布影响不大,最终选择将应变片布置在![]() 接管马鞍形焊缝外焊趾线上,其中马鞍形焊缝的鞍点和冠点采用双向直角应变片,型号为BA120-2BB,电阻值为120.00±0.30 Ω,灵敏系数为2.07±0.01;鞍点和冠点之间采用三向直角应变花,型号为BA120-2CA,电阻值为119.90±0.30 Ω,灵敏系数为2.08±0.01;N1接管鞍点和冠点之间每隔22.5°布置三向直角应变花,其他接管鞍点和冠点之间每隔45°设置三向直角应变花。

接管马鞍形焊缝外焊趾线上,其中马鞍形焊缝的鞍点和冠点采用双向直角应变片,型号为BA120-2BB,电阻值为120.00±0.30 Ω,灵敏系数为2.07±0.01;鞍点和冠点之间采用三向直角应变花,型号为BA120-2CA,电阻值为119.90±0.30 Ω,灵敏系数为2.08±0.01;N1接管鞍点和冠点之间每隔22.5°布置三向直角应变花,其他接管鞍点和冠点之间每隔45°设置三向直角应变花。

图15 超深水水下分离器实验样机贴片图

Fig.15 Patch figure of ultra-deepwater subsea separator prototype

2.1.3 加卸载程序

模型实验分3次加载,加载速率不大于0.5 MPa/min。其中,第1、2次为预加载实验,最高压力为20 MPa,加卸载程序为:0→4→8→12→16→20(保压20 min)→16→12→8→4→0(MPa),每个阶段稳压2 min,稳压阶段进行3次应变测量,当压力升至20 MPa时保压20 min,并且每5 min进行一次应变测量。第3次为正式加载实验,最高压力为20 MPa,加压实验过程中不设置稳压台阶,缓慢加压到设计压力20 MPa,每0.5 MPa记录数据1次,当压力升至20 MPa时保压20 min并每5 min进行一次应变测量,然后缓慢卸载到0,每0.5 MPa记录数据1次。

2.2 实验结果

实验后模型样机外观结构完好,无明显变形,实验中水下分离器所有测点应变-压力关系曲线基本呈线性且卸载时恢复良好,证明实验压力内各测点处的结构变形处于材料弹性范围内。实验中根据胡克定律计算测点处的应力[17],即

σ0=![]() (ε0+μ ε90)

(ε0+μ ε90)

(1)

σ90=![]() (ε90+μ ε0)

(ε90+μ ε0)

(2)

(3)

φ=![]() arctan

arctan![]()

(4)

式(1)~(4)中:E为材料弹性模量;μ为材料泊松比;ε0、ε45、ε90分别为应变片对应角度的应变;σ0和σ90分别为两向片对应方向上的应力;![]() 为三向片测量的最大(最小)主应力

为三向片测量的最大(最小)主应力![]() φ为最大主应力方向与三向应变片中0°方向的夹角。

φ为最大主应力方向与三向应变片中0°方向的夹角。

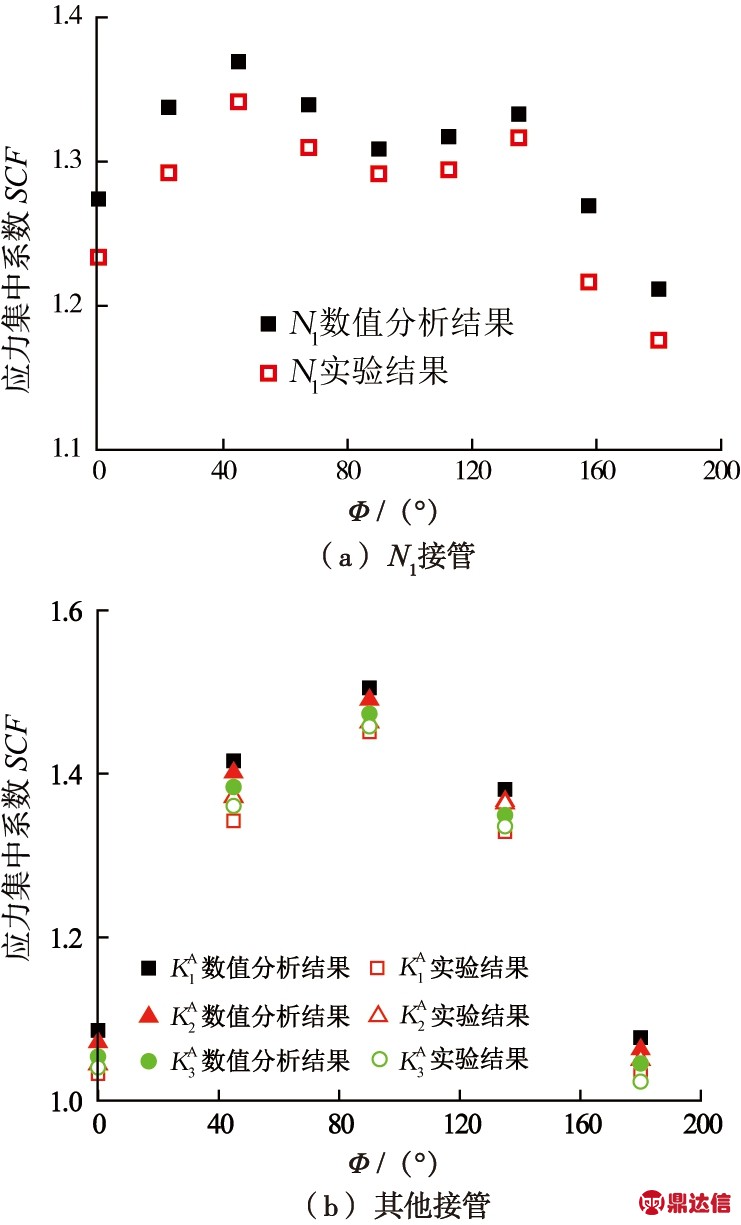

有限元数值计算结果和高压舱实验结果对比如图16所示。由图16可知,高压舱实验捕捉到了N1接管马鞍形焊缝外焊趾线上Φ=45°和Φ=135°的2个SCF波峰值及鞍点处的SCF波谷值;对于其他接管,实验结果捕捉到了外焊趾线上鞍点的SCF波峰值,验证了接管位置基本不影响实验样机焊趾SCF分布这一现象。统计表明,数值计算结果和高压舱实验结果吻合较好,总体平均误差为3.89%,说明本文建立的有限元模型比较精确地反映了高外压载荷下马鞍形焊缝焊趾处的SCF变化规律。

图16 超深水水下分离器高压舱实验结果和数值分析结果对比

Fig.16 Comparison of hyperbaric test results with numerical results of ultra-deepwater subsea separator

3 结论

1) 基于子模型技术,提出了水下分离器嵌入式接管马鞍形焊缝的数值模拟方法,研究了马鞍形焊缝焊趾处SCF分布规律,结果表明,切割孔半径rq 、焊趾倾角θ和焊趾圆弧过渡半径r是影响马鞍形焊缝焊趾SCF分布的关键几何参数,rq影响马鞍形焊缝焊趾SCF的分布形式,是马鞍形焊缝的几何特征量,随着rq的减小,焊趾处SCF分布曲线在Φ=45°和Φ=135°的2个波峰值逐渐增大并向鞍点漂移,鞍点处的波谷值逐渐“上升”接近两侧的波峰值,最终两个波峰值和一个波谷值在鞍点附近融合成一个波峰值;减小θ,增加r可以明显改善焊趾处的应力集中,θ会影响外焊趾线的SCF分布形式,焊趾处SCF分布对θ的敏感度高于r,参数r在缓和焊趾应力集中方面作用有限。

2) 以本文研究的分离器样机(接管马鞍形焊缝参数θ=15°,r=0)为对象所设计的高压舱实验能够捕捉水下分离器样机接管焊趾处的SCF分布的波峰值和波谷值,统计表明数值计算结果和高压舱实验结果吻合较好,说明本文构建的嵌入式接管焊接有限元模型属于精确建模,该模型可为马鞍形焊缝结构分析设计提供参考。