摘 要:阐述了某项目进口高温高压Ⅲ类夹套设备高压分离器的结构及技术特征以及关键制造技术,重点对设备的制造难点:筒体堆焊前后加工、基层焊接及堆焊、高精度密封面的加工、高强度20-M140×6螺孔加工进行工艺性试验和加工技术参数研究,并应用于设备加工。

关键词:高温高压;高精度;基层焊接;堆焊

高压分离器是为某项目首次国内加工制造Ⅲ类高温高压夹套式容器,设备试验压力P = 43.75 MPa,材料特殊,结构典型,制造复杂 [1]。由于设备首次制造,对设备材料、结构、技术条件、工况等因素进行全面分析,确定设备筒体焊前焊后机加工、焊接及堆焊质量、高精度密封面、高强度20-M140×6螺孔加工是设备的关键工艺过程,必须对关键工艺过程进行工艺性试验,确定正确、规范的操作技术参数,保证设备关键工艺加工质量,才能满足设备高温高压的工况要求和使用的安全性 [2]。

1 设备结构和技术特征

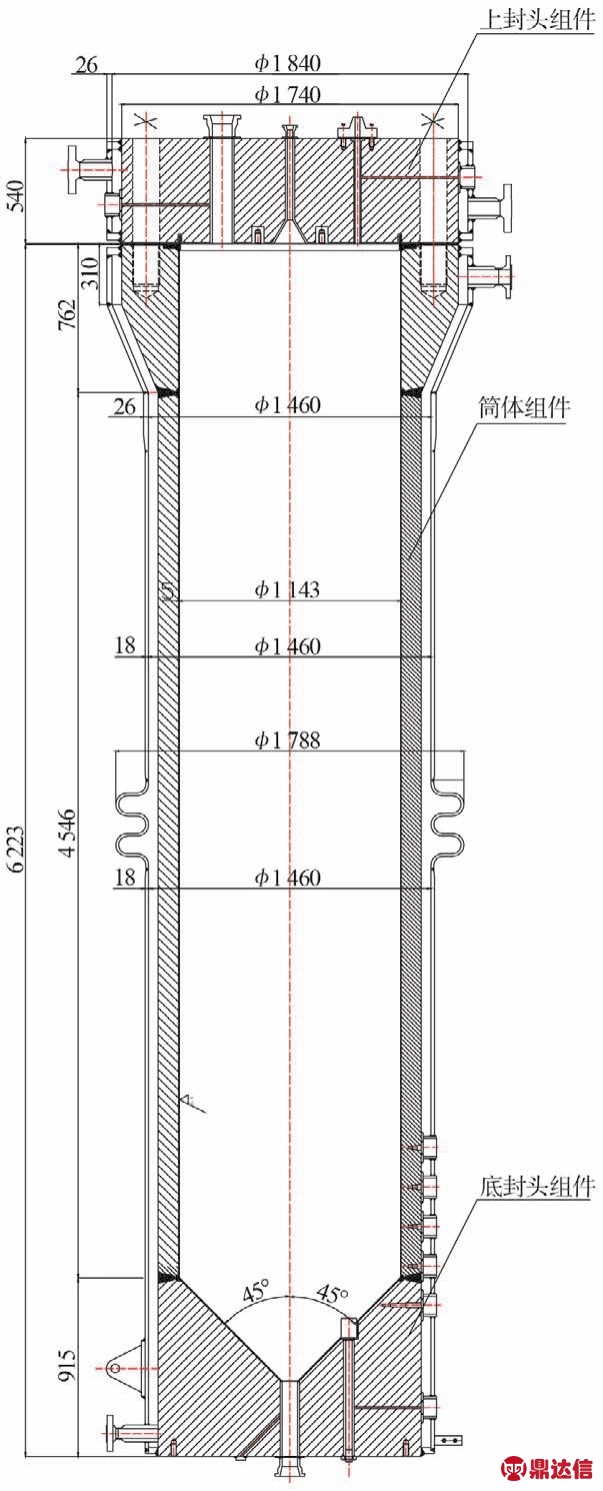

高压分离器为锻焊结构,材质均为20MnMoNbⅣ锻件,其结构由上封头组件、筒体组件和底封头组件三部分组成,外套夹套、膨胀节。其中筒体组件由内筒体端部、内筒体、底封头三部分组成,内筒体部件组焊后总长为6 223 mm,内径为φ1 143 + 5 mm,基层厚度为103.50+5 mm,重量约为30 t。设备内壁采用全表面堆焊结构,堆焊层厚度5 mm,具有较好的耐腐蚀性。设备上封头组件与筒体组件之间的主密封采用进口的GARLOC密封环以20-M140×6螺纹副压紧连接密封。设备结构如图1所示,主要技术参数见表1 [3]。

2 关键制造工艺技术

2.1 内筒体堆焊前加工

图1 高压分离器结构

Fig.1 Structure of high pressure separator

表1 设备技术参数

Table 1 Technical parameters of equipment

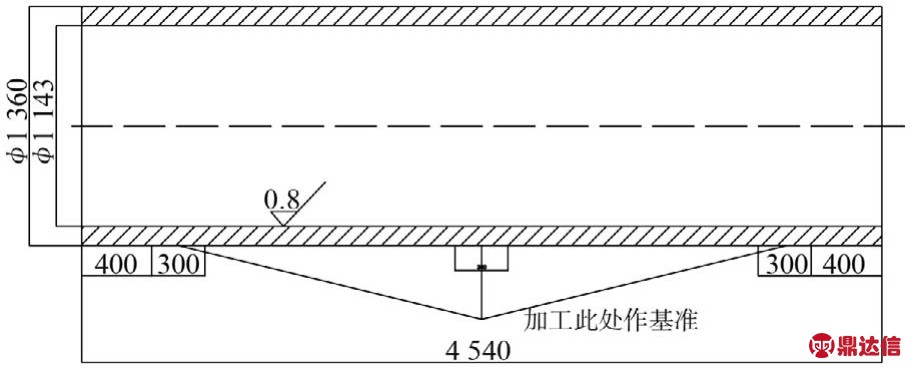

由于筒体长4 540 mm,内径φ1 153 mm,壁厚103.5 mm,重量约15 t,内壁堆焊不锈钢,加工表面粗糙度为Ra0.8 μm。根据组件外形较长,重量大的特点,加工选用CQ61200卧车加工。普通刀杆由于刚性差容易产生台阶刀纹和蹦刀现象,因此调整了托架精度,改进了工艺系统,加固刀杆增加了刚性,并在与原车刀180°对称的位置设置一组刀具,形成了两组刀具180°对称分布而且两组刀尖受力恰恰相反互相抵消、刀尖一前一后分层加工的车削系统,消除了工件和刀具震动现象,内孔加工到表面质量也大大改善。为了解决两端加工筒体内孔存在的接刀台阶,在掉头加工筒体内孔时,以已加工的内孔定位调好刀具位置采用反方向走刀拉削法(向后退着走)加工剩余的内孔,消除了因车床导轨磨损不均和刀具磨损无法补偿而产生的接刀台阶,内孔达到图纸要求。然后在筒体的两端分别车出同一尺寸的定位台,为堆焊后机加工做好找正基准。

2.2 筒体堆焊后加工

筒体堆焊后存在变形,且呈不对称分布,因此筒体的重心产生了微小偏移,旋转易甩动,不适宜用卧式车床加工,故焊后加工内孔选用C5263立车。立车以焊前加工筒体两端的定位台为基准找正,并在做标记处实测外尺寸,计算直径堆焊收缩量为0.8~1.2 mm,确定内孔的实际加工尺寸为图纸尺寸φ1 143 mm,就能保证堆焊层厚度。在立车上先用刀架分别从筒体两端粗车内孔,直径预留1 mm余量后再精车内孔;精车时先校正刀架,保证上下移动2 m锥度在0.05 mm内,精车内孔深2.5 m左右,再用加长刀杆重新对刀一次完成内孔的加工,检测内孔尺寸为φ1 143+0.15,表面光滑走刀均匀,粗糙度为Ra3.2 μm,为下一步的抛光打下了基础。内孔加工完成在筒体上端处加工外圆长150 mm,卸下工件上CQ61200卧车,使用内支撑撑住内孔,顶尖顶住筒体进行外径加工,按立车加工的基准面找正,精车筒体外径达图纸要求,齐长并倒坡口,顺利完成了筒体的精加工。如图2所示。

图2 堆焊后筒体

Fig.2 Rear cylinder over welling

2.3 内筒体的焊接、堆焊

2.3.1 内筒体基层焊接

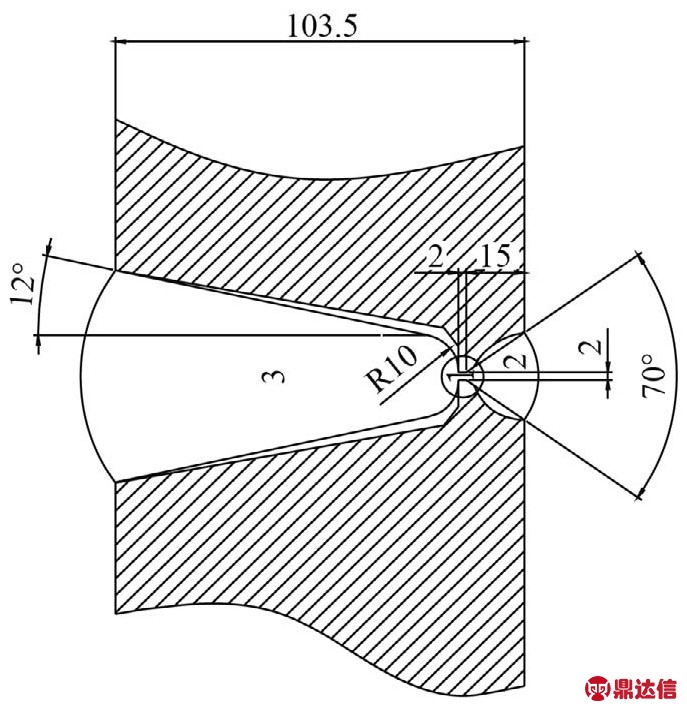

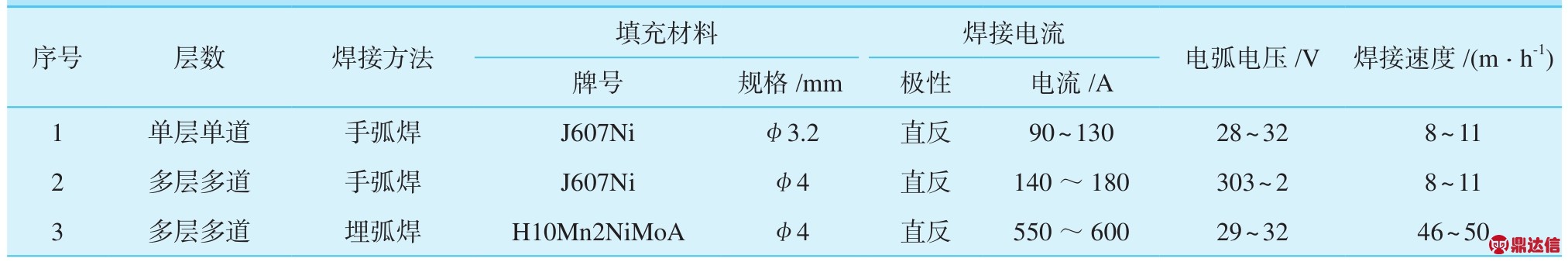

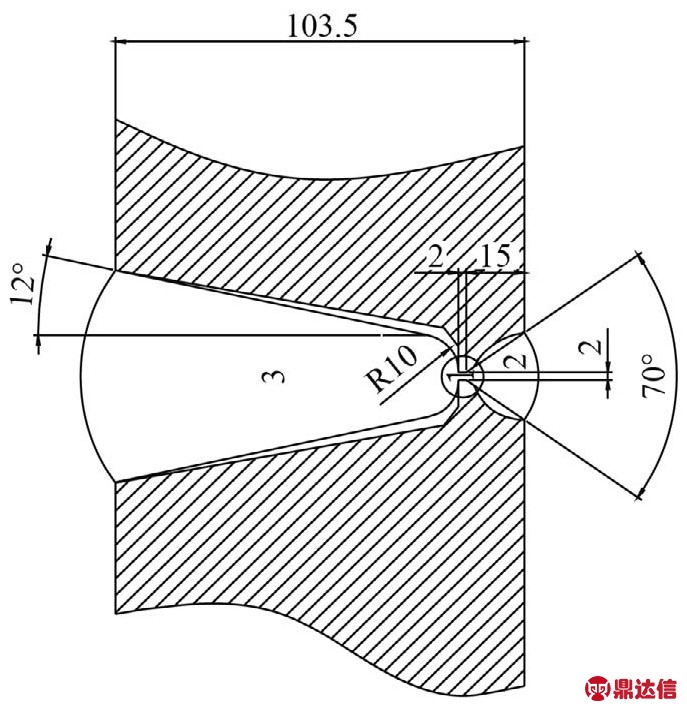

由于设备高温高压的工况要求,设备焊接质量直接影响到设备的质量和使用以及安全性,必须严格按照焊接工艺评定的技术参数操作。设备筒体与内筒体端部、底封头的2道焊缝是关键主焊缝,壁厚103.5 mm,采用“U”型坡口对接焊接,基层焊接技术参数如表2所示,焊接接头如图3所示。焊前预热温度:150~200 ℃、层间温度:150~250 ℃,焊后消应力热处理:350 ℃×2 h。施焊过程中严格认真执行焊接参数 [4],保证了2道关键环焊缝RT、UT、MT全部一次合格。

表2 基材焊接技术参数

Table 2 Welding technical parameters at the base level

图3 筒体基层环焊缝结构

Fig.3 The structure of the circumferential weld of the tubular base

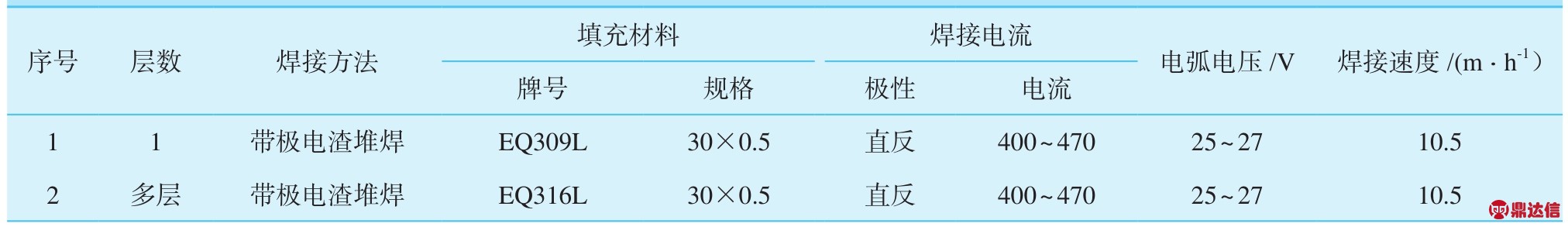

2.3.2 堆焊

根据设备材料和结构特点要求设备内表面堆焊不锈钢,堆焊外观成形质量要求高、耐腐蚀性高等特点要求,选用自动带极电渣堆焊方式,过渡层材料EQ309L、面层材料EQ316L,堆焊总厚度后≥6 mm,保证经机加后耐腐蚀厚度及表面粗糙度Ra0.8要求。根据堆焊工艺评定堆焊技术参数如图3所示,确定堆焊操作过程如图4所示 [5]。堆焊后过渡层表面进行100%渗透检查,符合NB / T 47013.5—2015 中I级要求合格。合格后按堆焊技术要求堆焊面层,堆焊后面层表面进行100%超声检测,符合NB / T 47013.3—2015 中II 级要求合格、同时面层表面100%渗透检查,符合NB / T 47013.5—2015中I级要求合格。

表3 堆焊层技术参数

Table 3 Welding technical parameters at the surfacing layer

图4 堆焊结构图

Fig 4 Surfaceing structure drawing

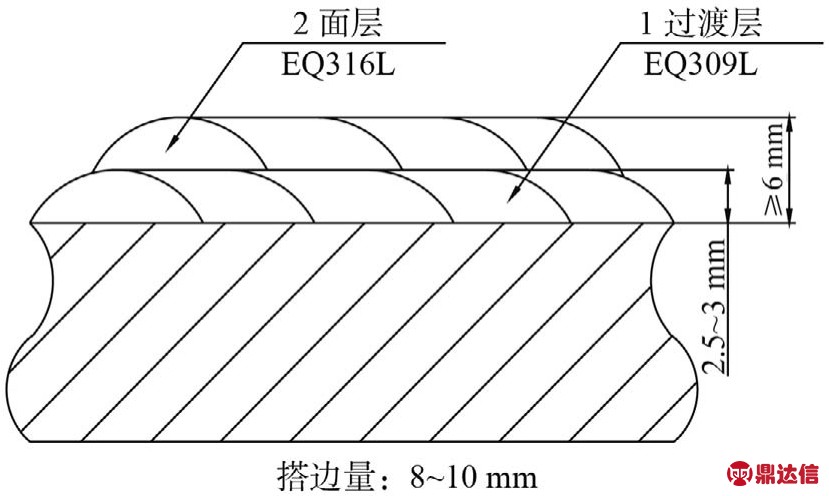

2.4 高压密封面加工与检验

设备水压试验压力为43.75 MPa,密封面加工是加工技术关键,直接影响到设备使用性能和安全性。设备密封采用进口GARLOC 密封环,是以2个锥面为主、平面为辅的双面密封结构,结构如图5所示。密封环材料为不锈钢外包石墨层,这种密封适用于高温高压工况,目前国内设计生产高压石化设备很少采用这种密封形式。这种密封是一种依靠螺栓预紧的环形密封结构,密封台槽的尺寸和形位精度,粗糙度等是保证密封的关键。由于密封锥环是环状结构,且上盖密封槽顶部宽度仅有6 mm,因此选定以车为主的密封台槽两种加工对比试验方案,即密封槽堆焊后采用精车留微量研磨和直接经粗车、精车两种方法摸索具体的加工方法。经对比模拟件的检验,选定了以粗车、精车工艺方法来完全保证密封环锥台槽的基本尺寸和精度。上封头组件密封结构的加工中,用刀尖刃磨鹰嘴式精车刀以转速n=8 r / min、走刀量f = 0.1~0.12 mm / r加工密封面,其中精车刀尖带有2个前角,第一个前角主要起增加强度作用,第二个前角主要起控制切屑流向作用,精车切屑呈大环状,切削流畅、轻快,表面粗糙度可达Ra0.8 μm,并进行抛光处理。再用百分表检测密封端面平面度为0.012 mm和锥面跳动量小于0.01 mm,检测锥面斜度为45°2'。经检测,各项加工技术指标完全符合设计图纸要求。采用同样的工艺方法,完成筒体组件端部上密封面加工。

2.5 20-M140×6螺纹孔的制造

图5 密封结构图

Fig.5 Seal structure diagram

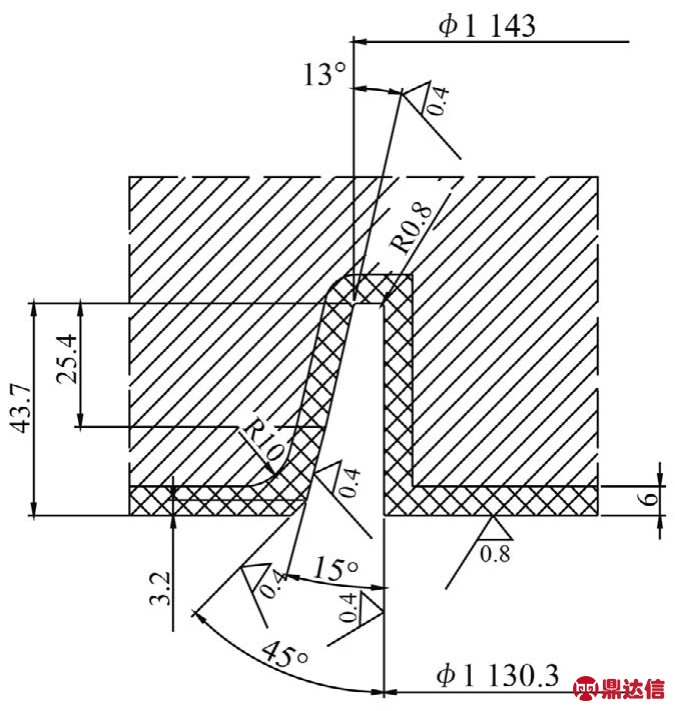

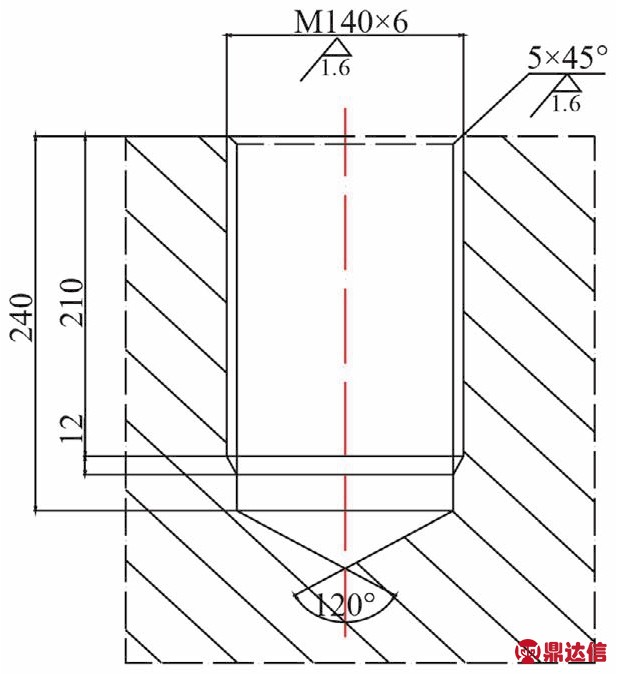

高压分离器中20-M140×6-6H深226 mm螺纹孔是承高压的高强度螺纹孔,需产品的最后阶段完成加工。由于组件重量重、螺孔丝径大、螺距大、深度深,选用传统的螺纹加工方法无法实现加工,更无法保证精度,螺纹如图6所示。根据大直径螺纹特点和技术要求分析,使用TK6920A镗床以螺旋插补方法加工螺孔可满足图纸要求。

图6 M140×6螺纹

Fig.6 Thread of M140×6

2.5.1 20-M140×6螺纹孔加工

通过加工前镗孔评定,确定加工技术参数加工。螺栓孔中心圆直径、相邻两螺孔间弦长、任意两螺孔弦长允差均为±1.0 mm。螺纹基本尺寸GB / T 196—1981、公差GB / T 197—1981规定的(6H-L),螺纹牙底倒圆。螺纹轴线对端面垂直公差为0.250 mm,技术要求高,加工难度大。以圆心位置以密封面φ1 305+1.60 mm台阶找正,端面跳动以密封面找正,不大于0.05 mm。工件装夹采用导链拉紧和在夹套筒体环上对称焊接压板紧固进行装夹定位。采用极坐标编程加工20个螺纹底孔,M140×6内螺纹小径尺寸为φ133.505 mm,镗孔、倒角完成。

刀具选用螺纹刀片40I6UNMT7,严格控制螺纹中径精度。以螺纹内径为基准计算插补进给量,通过程序设置控制螺纹中径尺寸精度。加工设备:TK6920A镗床,操作系统为西门子840D,通过对刀点Z坐标和螺纹圈数的正确设置保证螺距。随着刀具加工深度的深入,刀杆的刚性越差,及时清理铁屑,容易造成螺纹表面划伤等缺陷,因此,将刀体原来的φ80 mm更换为φ100 mm,刀杆也由原来的φ60 mm更换为φ80 mm,增强刚性,减少让刀,加工过程中采用冷却液冷却。利用机床螺旋插补功能,设定螺纹刀具距工件端面6 mm处为对刀点,设定切削长度为37×6= 222 mm,Z轴的坐标设为对刀点为+6 mm,螺纹终点为-213 mm,有效圈数为36圈,并记下每个螺纹孔的对刀坐标X、Y、Z、W值,再按工序要求一步一步完成20-M140×6的加工。

2.5.2 加工后检测

采用标准螺纹通止规进行检测,无论是大径、中径、小径、螺距等基本尺寸还是各项公差要求,完全符合标准要求,进一步验证了工艺方法的正确性、规范性,为设备后续的试压预紧奠定了良好的基础。

3 结束语

该高压分离器是我公司首次加工制造的此类高温、高压、高精度设备,通过工艺性试验确定设备筒体焊前焊后机加、焊接及堆焊质量、高精度密封面、高强度20-M140×6螺孔加工等关键制造工艺的技术参数,保证了设备制造质量达到设计图纸和使用工况的要求,解决了生产的难题,保证设备水压试验一次性合格。设备于2010年投产使用至今,质量稳定可靠,无任何安全、质量隐患。高压分离器顺利制造为公司在高温、高压、高精度容器设备制造领域积累了宝贵的制造经验。