摘 要:采用雷诺应力模型对柱状旋流分离器气相流场中的零轴速包络面分布进行了数值模拟分析,考察了旋流不稳定性、流速以及结构参数变化对其分布的影响。指出由于分离器旋转流动不稳定性的固有存在,零轴速边界在整个分离空间会呈非轴对称的扭曲状态;在研究速度范围内,流场处于自模化区,分离器运动相似,入口速度变化对零轴速边界的分布影响不大;升气管直径与入口面积对升气管入口区域的零轴速边界分布影响较大,随升气管直径的减小和入口面积的增大,零轴速边界逐渐收缩。远离升气管入口区域,升气管直径与入口面积的影响减弱,零轴速边界宽度逐渐增大,并趋于一致;使流场趋于稳定的升气管直径与入口面积,截面零轴速边界会保持较好的圆度。

关键词:旋流分离器;轴向速度;零轴速包络面;数值模拟

引言

近年来,深海油气勘探开发力度不断加大,油气处理系统也逐渐由海上平台转至海底。与之相应,对旋流分离器的适应性、高效性、稳定性提出了更严格的要求。对此,学者们对传统旋流分离器在加强内部主动流动以及改善次级流动方面做了大量工作,主要是在分离器内部引入功能构件,如增强旋流强度的导向叶片[1-3]、螺旋通道[4-5],以及为消除偏流、二次涡流、短路流而增设的排气环隙[6-7]、稳涡(杆)锥[8]、双向对称进口[9-10]等。大量构件的引入,使得对分离器流动及分离机理的研究异常复杂。调研发现,拥有内部构件的分离器大都是将柱状筒体作为分离器基础载体。因此,明确柱状分离器内部流场的分布特性,可以针对性地进行分离器内部构件的形状设计以及相对安装位置的研究,并有助于进行含内部构件旋流分离器流动及分离机理的准确分析。

旋流分离器内部高度复杂的三维非定常且带有旋转的不规则流场,可以分解成柱坐标系下的切、轴和径向速度3个分量。切向速度决定了分散相液滴在离心力作用下能否得到分离,轴向速度和径向速度则决定了液滴是随旋转进入分离器底流口还是随升气管排出。轴向速度在下行流与上行流之间存在一个速度为零的点,这些轴向速度为零的点组成了零轴速包络面。文献中关于柱状分离器轴向速度的分布特性研究不多,大多是在柱-锥旋风分离器流场研究中有所提到。高翠芝等[11]研究了不同升气管直径对柱-锥型旋风分离器中轴向速度分布形态的影响,指出改变升气管直径可使轴向速度在径向上出现倒V 形和M 形两种形态,并对轴向速度在轴心处产生滞留及逆流现象进行了分析。零轴速面的形状是分离器分离机理研究的关键,在预测分离效率的“平衡轨道模型”中,学者将升气管投影所得柱面假定为零轴速包络面,进行切割粒径的有关分析。Peng 等[12]对柱状旋流分离器通过LDA试验及CFD 模拟两方面研究得出,零轴速面的分布受分离器筒体直径的影响要大于升气管直径的影响,其边界宽度要大于升气管直径,但其只研究了两种升气管直径,并没有展开详细的结构与操作参数影响分析。基于此,本文采用FLUENT 数值模拟方法,对柱状旋流分离器零轴速面分布特性及其受操作、结构参数变化所带来的影响展开分析,这对于指导分离器结构优化设计,创建和改进分离效率预测模型具有重要参考意义。

1 几何模型和计算方法

1.1 几何模型与网格划分

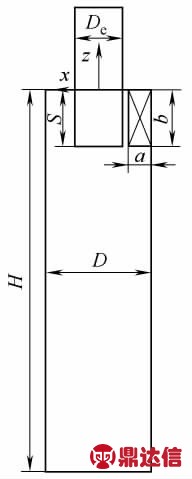

图1为矩形直切入口柱状旋流分离器结构示意图,其具体尺寸列于表1,z 坐标原点位于分离器顶盖面的中心轴线上,向上为正。由于分离器在轴向位置具有较好的圆柱贯通性,因此选择在分离器横截面进行非结构四边形网格划分,通过cooper技术在分离器整个流体空间分区域生成非结构六面体网格。本文将以此结构尺寸为基准,开展零轴速面分布特性分析,并研究入口速度、升气管直径、入口面积及流动不稳定性等对其分布的影响关系。

图1 柱状旋流分离器结构

Fig.1 Sketch of cylindrical cyclone separator

表1 分离器结构尺寸

Table 1 Structure size of separator/mm

1.2 数学模型

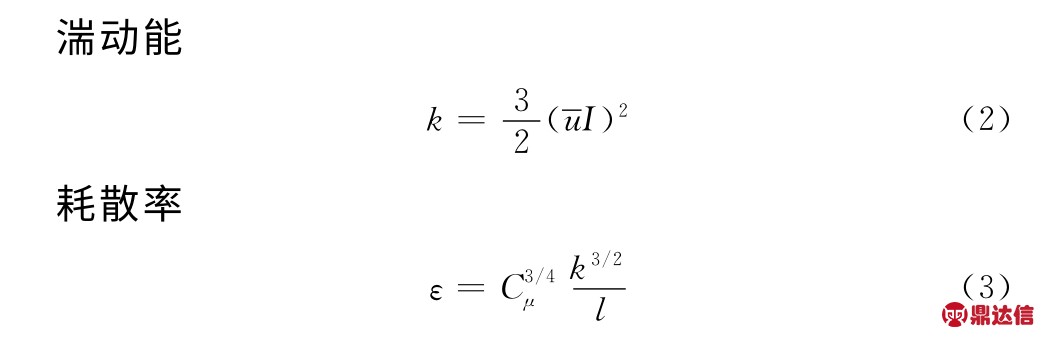

采用适于流线强烈弯曲和旋转三维流动的雷诺应力模型模拟分离器中的非稳态不可压缩流动,雷诺应力方程如下[13]

其中,DT,ij为湍流动扩散项,Pij为剪切力产生项,Φij为压力应变项,εij为黏性耗散项。

对流项离散格式选择具有良好收敛性且能够应对复杂网格划分的二阶迎风格式,压力插补格式采用PRESTO 格式,压力-速度耦合算法采用对瞬态问题有明显优势的PISO 算法。

1.3 边界条件

所模拟流动介质为空气,密度为1.22kg·m-3,黏度为1.7894×10-5 Pa·s,入口边界设定为速度入口边界,vin=15m·s-1,并给出入口边界的湍动能与耗散率[14]:

出口边界按照湍流流动充分发展处理,壁面采用无滑移边界条件,由于靠近固体壁面区域流体流速较低,处于层流状态,层流底层的黏性作用占优,而湍流扩散相对较弱,高Reynolds数下的湍流输运方程已不能严格有效,在FLUENT 中,近壁处用标准壁面函数来计算。

1.4 数值计算步骤

为了保证精度以及收敛性,计算过程分3 步进行[15]:

(1)在稳态条件下,采用RNGk-ε 湍流模型,SIMPLE算法,绝对稳定的一阶迎风格式,设定收敛条件,计算收敛时形成初步涡旋流场;

(2)以步骤(1)计算结果为初始条件,湍流模型设为RSM 模型,离散格式采用二阶迎风格式,压力插补格式采用PRESTO 格式,计算直至旋流器内初步形成切向速度组合涡结构;

(3)以步骤(2)计算结果为初始条件,进行非稳态计算,采用PISO 算法,离散格式仍用二阶迎风格式。

2 计算结果与分析

2.1 数值模拟方法验证

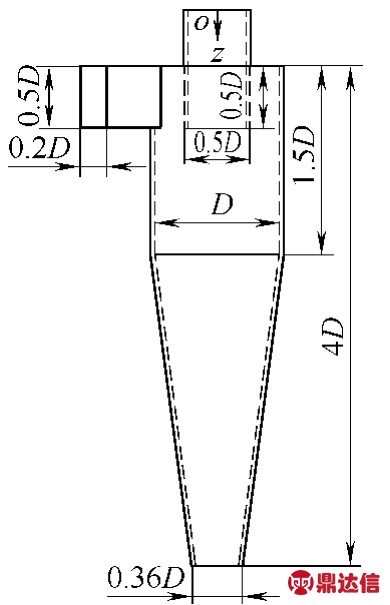

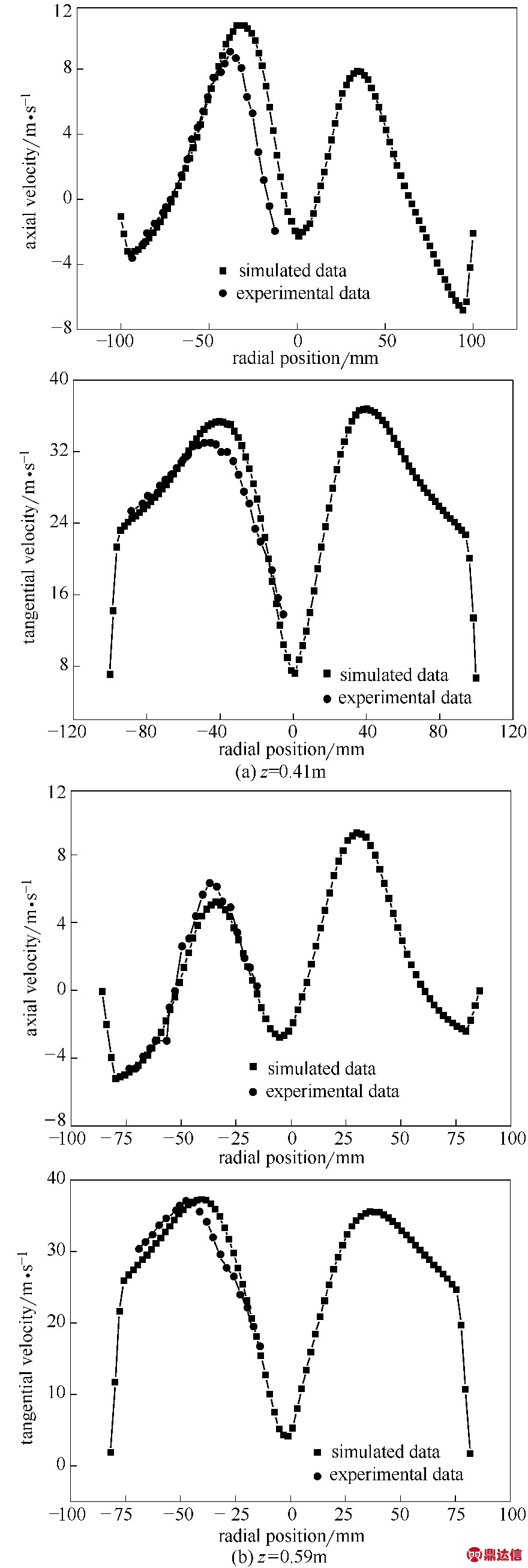

为了验证上述模拟方法的适用性,首先对Stairmand型旋风分离器(图2)流场进行模拟,并与Boysan 等[16]采用LDA测量的不同截面(z=0.41m和z=0.59 m)切向、轴向速度场进行比较,对比结果如图3 所示,模拟与试验数据吻合较好,表明本文所选择的数值模拟方法切实可行。

2.2 零轴速面分布与流动不稳定性

图2 Stairmand型旋风分离器结构

Fig.2 Sketch of Stairmand cyclone separator

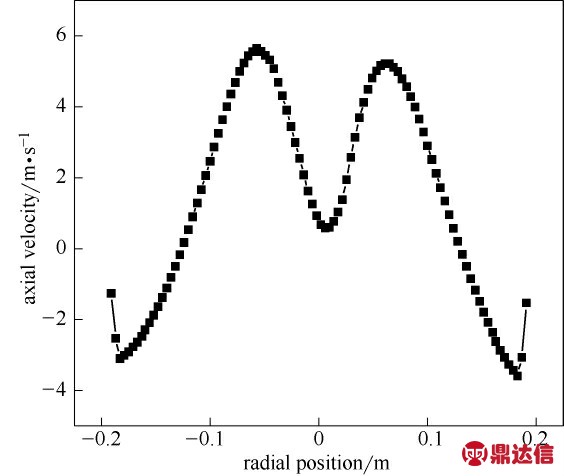

图4为z=-600mm 典型横截面在x 方向上的轴向速度分布,从图中可以看出,在分离器的外围,流体旋转向下流动。在边壁受壁面摩擦的影响,轴向速度为零,离开壁面流动边界层,轴向速度迅速取得最大值。在轴心区域,由于该分离器升气管直径较大,旋流强度在此处的耗散程度较弱,使得在轴心从下到上的压力梯度较小甚至产生逆压梯度,从而导致轴向速度出现滞流。沿着径向由外向内,轴向速度向下逐渐减小,进而流动方向发生改变,并旋转向上从升气管排出。在流动方向转折处,轴向速度为零,升气管以下流动区域的所有零轴速点形成了零轴速包络面。

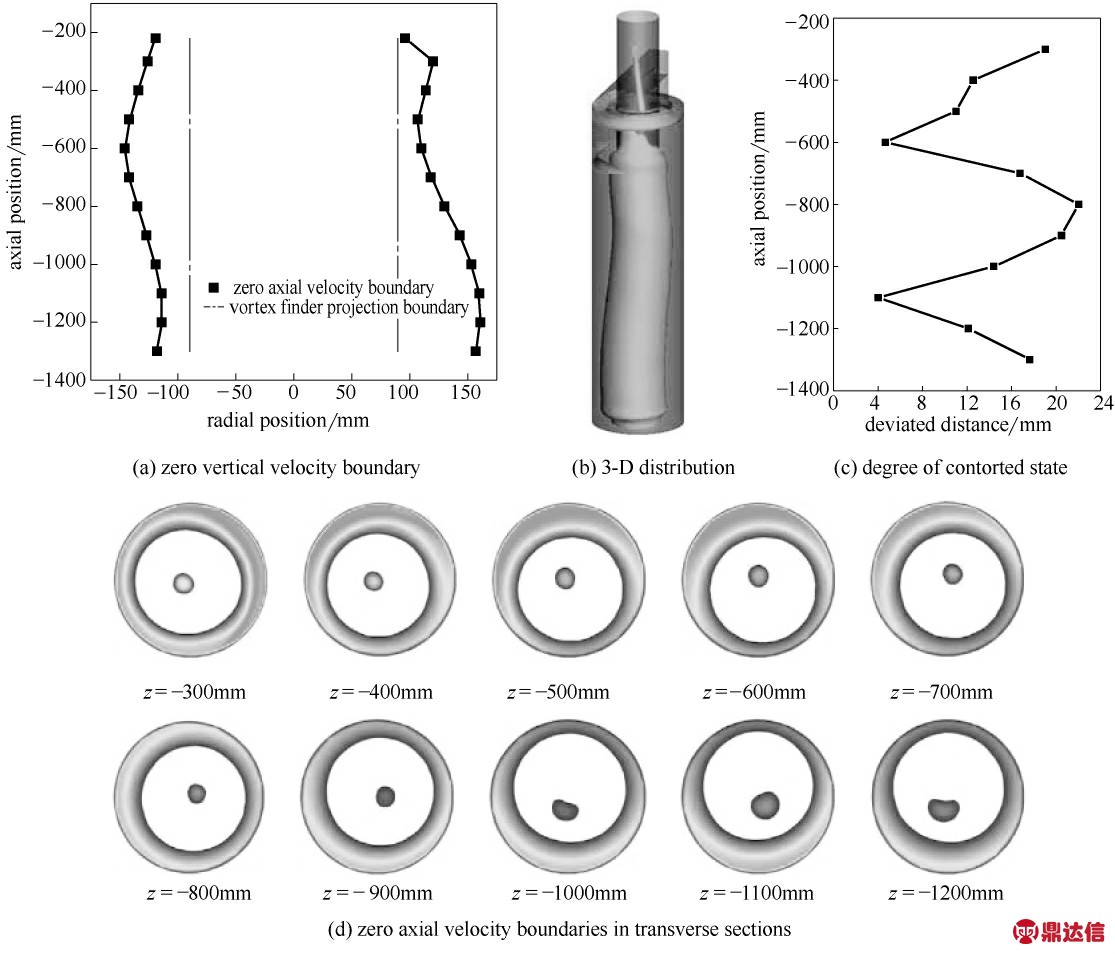

图5(a)为升气管以下流动域零轴速边界点在x 方向上的分布,从图中可以看出,零轴速边界分布在升气管投影面的外围,旋转运动依靠分离器底流器壁进行封闭并折而向上。零轴速包络面在整个轴向位置上并不呈柱状分布,而是相对于分离器轴心存在一定的扭曲偏移。图5(b)为零轴速包络面在整个分离空间的三维立体分布,图5(d)为相应横截面轴向速度云图,通过处理,图中色图与空白之间的边界上轴向速度为零。由图5(b)、(d)可以更加形象地看到零轴速面偏移轴心的情形。宋健斐等[17]曾以截面静压最低点代表旋转中心,并以旋转中心到轴心之间的偏心距来表征流场的非轴对称性。截面轴向速度分布与静压分布不同,很难找个一个以轴向速度为基准的旋转中心,因此,这里沿用偏心距的概念从侧面昭示零轴速包络面在分离空间的扭曲程度,如图5(c)所示。

图3 切向、轴向速度模拟与试验数据的对比

Fig.3 Comparison of tangential and axial velocities between simulation and experiment

图4 轴向速度分布

Fig.4 Distribution of axial velocity

零轴速包络面在分离空间的扭曲是由分离器旋流不稳定性造成的,旋流场的不稳定性由两方面引起,一是单向矩形入口造成结构的非轴对称性;二是由于旋转的动力效应或流体的曲率效应造成在均匀流体中可能出现不稳定性,流动不稳定性的固有存在,造成了零轴速包络面在轴心方向上的扭曲[17-18],扭曲程度较大将有可能影响液滴的运移,并有可能引起已分离到壁面的液滴重新卷吸进入升气管,不利于分离的进行。

2.3 入口速度的影响

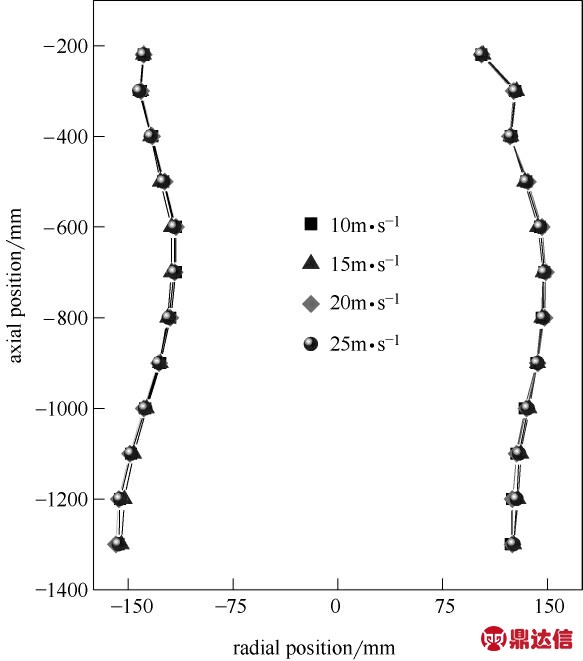

针对上述柱状分离器,研究不同入口速度vin=10、15、20、25m·s-1对零轴速包络面分布的影响。

从图6可以看出,入口速度的改变对零轴速边界的分布几乎没有影响。根据相似与模化准数的分析,旋流分离器的气相运动相似条件是Reynolds数和Euler数不相关[19]。旋流分离器的入口Reynolds数定义为

式中 ρ为流体密度,kg·m-3;Din为入口管道当量直径,m;vin为入口速度,m·s-1;μ 为流体动力黏度,Pa·s。

旋风分离器的Euler数定义为压降与惯性力之比

式中 Δp 为分离器出入口静压差,Pa,通过选取靠近分离器入口、出口管道某一截面上的平均静压来计算。

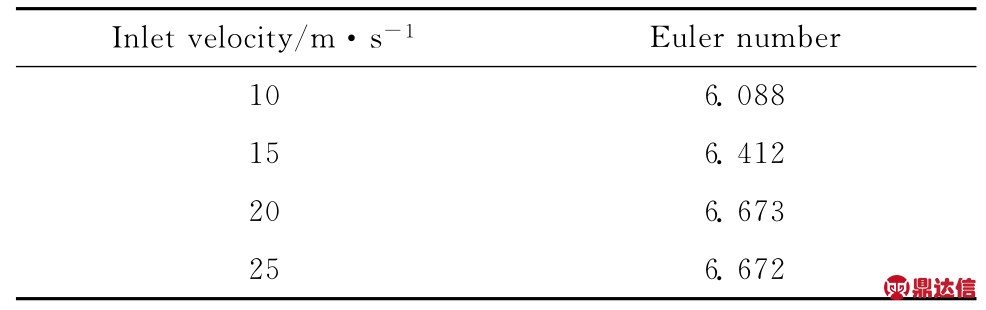

针对本研究分离器,入口Reynolds数随入口速度的增大而增大,分离器静压降也随入口速度的增大而增大,计算得各入口速度条件下的Euler数如表2所示。

图5 零轴速边界和扭曲

Fig.5 Zero vertical velocity boundary and twist

图6 不同入口速度下的零轴速边界

Fig.6 Zero vertical velocity boundaries in different inlet velocities

表2 不同入口速度下的Euler数

Table 2 Euler number under different inlet velocities

从表中可以看出Euler数非常接近,即Reynolds数与Euler数不相关,分离器运动相似,处于流动自模区,量纲1轴向速度基本不变,因此零轴速面的分布形态也基本不变。

2.4 升气管直径的影响

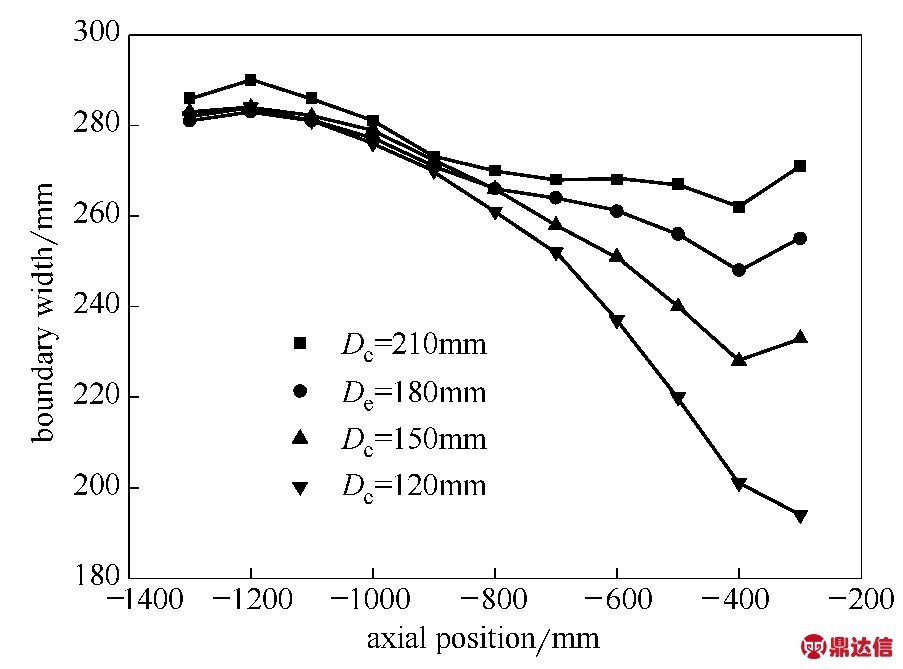

图7为不同升气管直径De=210、180、150、120mm 的柱状分离器,在x 方向纵截面,不同轴向位置上零轴速边界间的宽度分布,从图中可以看出,靠近分离器筒体上游位置的零轴速边界宽度受升气管直径的影响较大,随升气管直径的减小而开始向轴心收缩,远离升气管,其直径大小对零轴速边界宽度的影响越来越小,距离升气管入口约600 mm 以下,不同升气管直径对零轴速边界宽度的变化近乎无影响,零轴速边界宽度趋于重合。

图7 不同升气管直径下的零轴速边界宽

Fig.7 Zero axial velocity boundary width under different vortex finder diameters

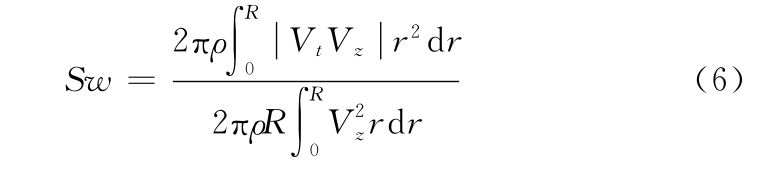

图8为不同De下的分离器在各轴向截面上,取零轴速边界在x 与y 方向上的宽度大小进行的对比,从图中可以看出,在De=210mm 时,各横截面的零轴速边界宽度在x 与y 方向的差异较大,横截面零轴速边界宽度在x 与y 方向的差异,反映的是零轴速边界的圆度大小,差异越大,零轴速边界非圆度越大。随升气管直径逐渐减小到De=150mm,x 与y 方向的边界宽度差异逐渐减小,截面零轴速边界的圆度越来越大。零轴速边界宽度在x 与y 方向出现差异,也正体现了流动不稳定性所造成的流场结构非轴对称性的影响。

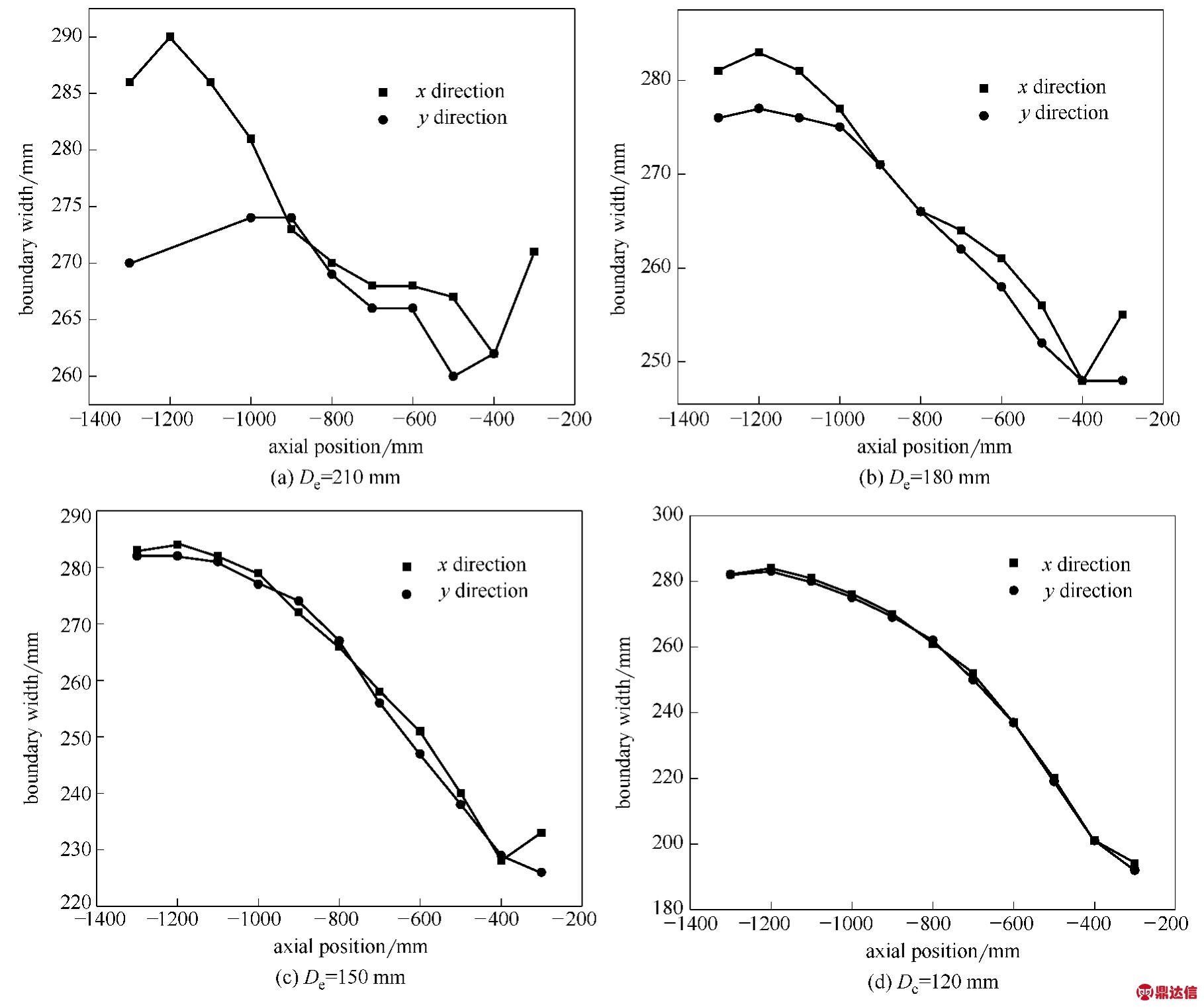

宋健斐等[17]在对旋流分离器流场不稳定性的研究过程中,引入了旋流数概念,定义为某一截面流场的旋转角动量与轴向速度动量乘以筒体半径的比值

图8 不同升气管直径下x 与y 方向的零轴速边界宽度对比

Fig.8 Comparison of zero axial velocity boundary width between xand ydirection under different vortex finder diameters

对式(6)进行化简,得到反映旋流分离器几何参数的几何旋流数Swg

其中

通过分析指出,旋流场中旋流数越大,流场的稳定性就越强,轴对称性越好。通过式(7)可以发现,升气管直径越小,几何旋流数越大,流场就越稳定,轴对称性也就越好,反映在截面零轴速边界上便是其圆度随升气管直径的减少而增大。

2.5 入口面积的影响

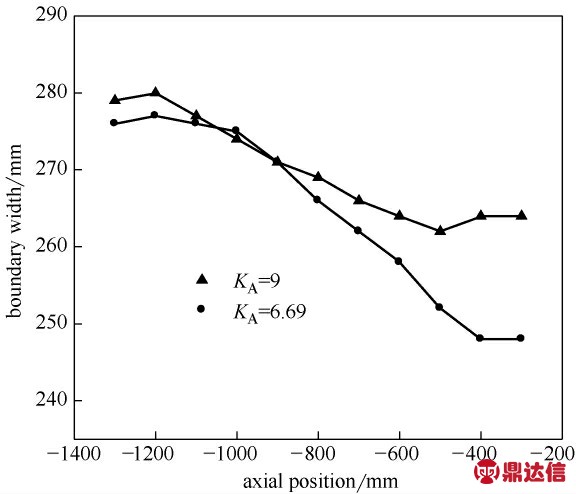

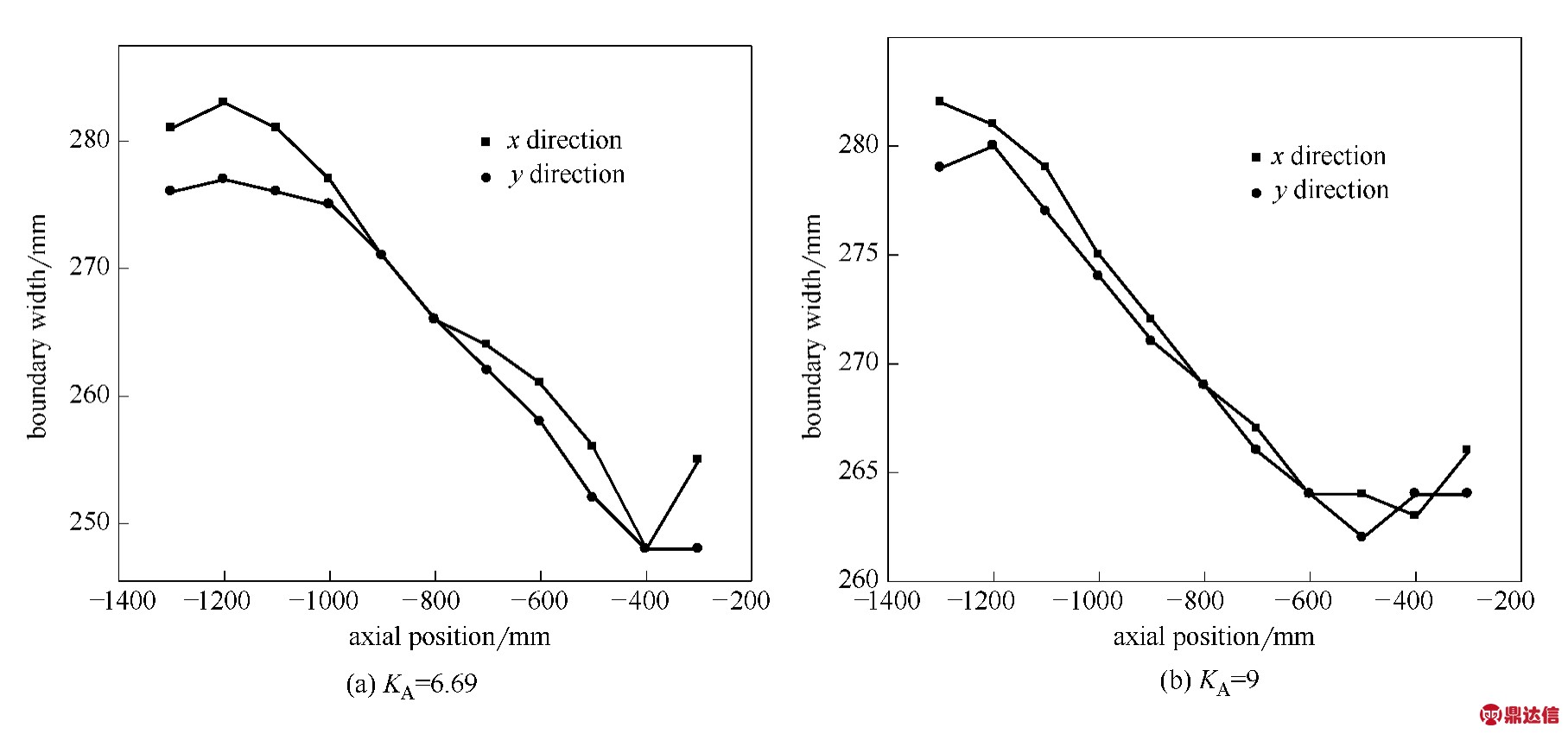

图9为入口面积比KA=6.69 和9,De=180 mm 时的分离器在x 方向的零轴速边界宽度分布,这里固定入口流量,根据入口面积的变化来换算入口速度。入口面积的变化对边界宽度的影响与升气管直径的影响基本一致,主要体现在升气管入口区域,入口面积较大时其一侧壁面更靠近升气管,使得零轴速边界向升气管区域收缩,沿分离器筒体向下,零轴速边界宽度逐渐增大,不同KA带来的影响逐渐减小,二者趋于一致。

图10为不同KA下沿分离器筒体轴向不同横截面的零轴速边界圆度,随着入口面积减小,几何旋流数变大,流场的轴对称性较好,x 与y 方向的零轴速边界宽度趋于一致,截面零轴速边界具有较大的圆度。

图9 不同入口面积的零轴速边界宽度

Fig.9 Zero axial velocity boundary width under different inlet areas

3 结论

(1)柱状旋流分离器的零轴速包络面分布于升气管投影柱面的外围,并由于分离器入口结构非轴对称性以及旋流不稳定性的固有存在,导致零轴速面在整个分离空间呈现一定程度的扭曲变形;在研究入口流速范围内,分离器单相流场处于自模化区,Euler数不随入口Reynolds数的变化而变化,分离器单相流动相似,入口速度的改变不影响零轴速面的分布形态。

图10 不同入口面积下的零轴速边界圆度

Fig.10 Circular degree of zero axial velocity boundary under different inlet areas

(2)在升气管入口区域,零轴速面分布受升气管直径与入口面积的影响较大,零轴速边界宽度随升气管直径的减小、入口面积的增大而减小;远离升气管区域,零轴速边界宽度逐渐增大,升气管直径与入口面积的影响减弱,各零轴速边界宽度趋于吻合。

(3)通过几何旋流数来表征分离器流场的稳定性程度,升气管直径、入口面积越小,几何旋流数越大,流场的稳定性越好,零轴速包络面的扭曲幅度就越小,分离器不同横截面的零轴速边界的圆度也就越好,也就越有利于液滴的运移和分离液滴的收集,提高分离效率。

符号说明

a——矩形入口宽,mm

b——矩形入口高,mm

Cμ——经验常数,约为0.09

D——分离筒体直径,mm

De——升气管直径,mm

de——升气管直径与筒体直径比

Eu——Euler数

H——分离器筒体长度,mm

I——湍流强度

KA——入口截面积与筒体横截面积比

k——湍动能,m2·s-2

l——湍流特征尺寸,m

R——分离器筒体半径,m

Re——入口Reynolds数

r——距离轴心的径向距离,m

S——升气管插入深度,mm

Sw——旋流数

Swg——几何旋流数

——平均速度,m·s-1

——平均速度,m·s-1

Vt——切向速度,m·s-1

Vz——轴向速度,m·s-1

vin——入口速度,m·s-1

ε——耗散率,m2·s-3