摘 要:针对卧式双堰型三相分离器设计方法的不足,分析了双堰型三相分离器的结构原理及操作特点,并考虑堰板高差、溢流堰顶液层厚度、溢流速度及集油槽底部流动阻力,应用能量守恒方程建立了液层厚度的计算模型;同时建立双堰型三相分离器实验装置,在较宽的油/水流量及油/水比的范围对分离器的流动过程和液层厚度进行了实验观察与测试。结果表明,按理想的静力学关系建立的液层厚度模型显著偏离实际,而本文提出的液层厚度计算模型预测值与实验测试值吻合良好,最大偏差小于6.5%。基于该模型,可分别确定分离器中轻相液层与重相液层的厚度和沉降分离段长度,进而明确液-液分离过程的控制步骤,从而为传统设计方法(停留时间法)的改进提供了重要依据。

关键词:三相分离器;重力沉降;油水分离;液层厚度;堰板高差

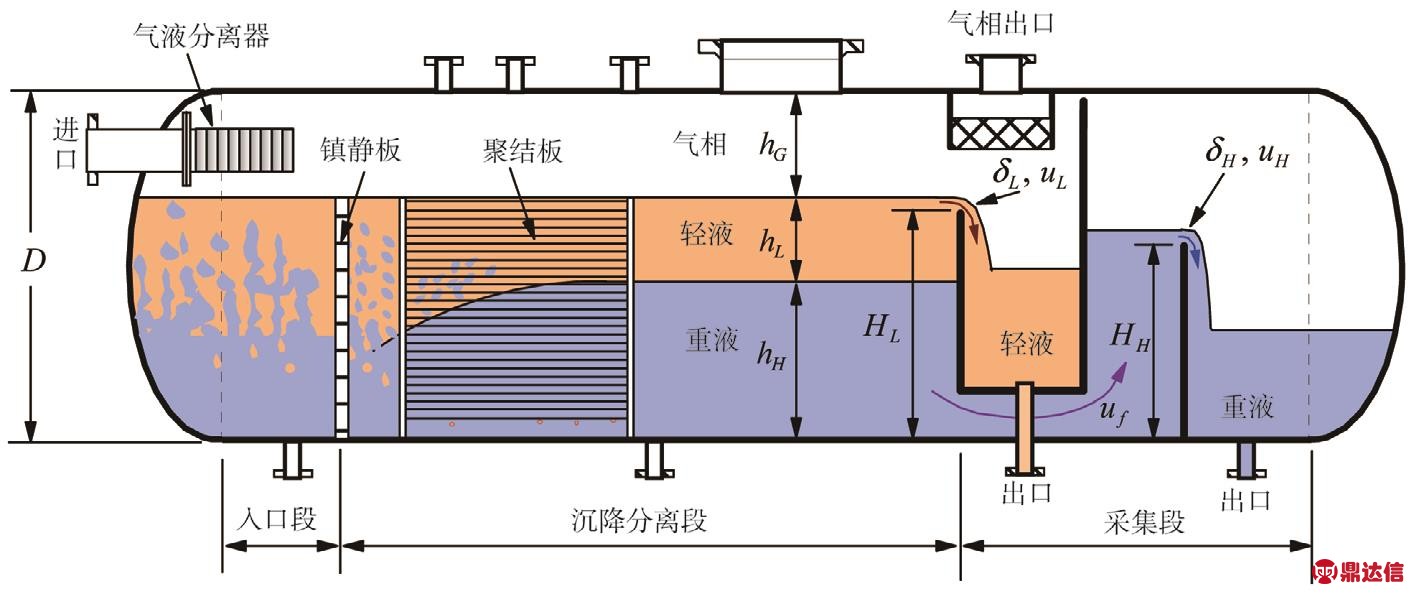

卧式三相重力分离器是一种利用流体密度差来实现气-液-液三相分离的过程设备,在油气田采集物(气-水-油)的分离中具有广泛的应用[1]。根据操作工况的不同和分离器内气-液、液-液界面的控制要求不同,卧式三相重力分离器有多种形式[2],其中比较精密的是双堰板型分离器,如图1所示。双堰板型分离器最大的特点是轻重相都有溢流堰,通过设计轻相溢流堰的高度HL以及轻、重相两个溢流堰的高差ΔH,可有效控制分离器内气-液、液-液界面的位置,因而具有更好的操作稳定性和工况适应性,尤其适用于相界面控制比较困难的工况[3-7]。

目前关于双堰型分离器的设计方法典型的有美国石油工程协会的API 12J方法[8],以及Svreck&Monnery[2]和Arnold & Stewart[9]提出的方法。在这些方法中,分离器的设计分为气-液分离区和液-液分离区两部分,其中气-液分离区的设计采用液滴沉降理论方法,而液-液分离区的结构尺寸则主要是通过工程经验选取液相停留时间来计算确定[9]。其不足之处在于:① 不同工况下实现分离要求的液相停留时间是不同的,一般设计者难于掌握;② 液-液分离包括从轻相区分离重相流体和从重相区分离轻相流体两个过程,这两个分离过程的停留时间一般是不同的,甚至差别较大,因此两个过程采用同一停留时间设计往往会导致达不到分离要求或过于保守[10];③ 液-液分离区设计主要基于普通气液分离器设计思想,并没有将液相区的设计与双堰板结构的功能相联系。

本文从双堰板结构具有控制和调节液-液界面的功能原理出发,通过对双堰型分离器的结构特点和操作分析,结合内部流动情况的实验观察,应用液-液两相的能量守恒方程推导建立了液相分离区液-液界面高度的计算模型,讨论了影响液-液界面位置的影响因素,并进一步通过实验数据确定模型参数,建立了液-液界面高度的计算公式,从而为改进传统设计方法(停留时间法)提供了有力支撑。

1 双堰型三相分离器结构及操作特点

卧式双堰型三相分离器如图1所示。分离器沿横向可分为三段:入口段、沉降分离段和采集段。气液分离器和镇静板是入口段的常规部件,其中气液分离器主要功能是实现气-液预分离,实际应用中可有多种形式;而镇静板的主要作用是减缓入口段液相区的两相波动,也兼有液-液预分离的功能,但主要是抑制波动为沉降分离段提供稳定的操作条件[11]。在沉降分离段,视操作工况要求有时会设置聚结器。原理上,聚结器主要是通过促进轻相(比如油滴)在板面的聚结来提高分离效率,同时也有抑制沉降段液相区波动的功能。但目前的设计方法并不能从促进轻相液滴聚结的角度提出是否需要设置聚结器的判据,工程实践中采用聚结器往往体现在增加液相区波动阻尼方面。

与普通三相分离器比较,双堰型分离器的不同之处主要在于采集段。双堰型分离器采集段包括了两块溢流堰板和两个液相收集槽,因此其采集段长度大于普通三相分离器。但也因为采用了双堰结构和两个收集槽,使得操作过程中的液-液界面得到较好的控制,从而保证分离过程的稳定进行[9]。双堰分离器液-液界面的控制源于两个方面:一是双堰结构使得液-液界面同时受到轻相和重相流体静压的控制,因而比较稳定(正常操作时重液层厚度hH小于重相流体溢流堰高度HH,即hH<HH,如图1所示);二是轻、重相流体收集槽为操作过程中上、下游(进、出口)流量的波动提供了缓冲空间,从而减小或避免了工况波动对沉降段分离过程的影响。

图1 卧式双堰型三相分离器结构图

Fig.1 Structural diagram of horizontal three-phrase separator with bucket and weir

卧式三相分离器操作过程中,为使得液相区流体有足够的停留时间实现液-液沉降分离,液相区两相流体需保持较低的横向流速(通常在每秒毫米至厘米级),同时为有利于分散相的沉降或浮升,还应当减少液相区的波动(通过设置镇静板及聚结器等措施)。本文作者进行的油-水分离实验表明(实验装置描述见第3节):只要油-水分离达到较好的水平,在沉降分离段末端可观察到较明确的油-水分层,且油-水界面和气-液界面维持稳定;当油水处理量增大,油-水分离效果开始显著降低时,油-水界面消失,油水两相之间会出现由油滴和水滴组成的过渡层。换句话说,从实现液-液分离的角度,给定操作条件下三相分离器的设计必须使得沉降分离段末端有明确的油-水分层界面。

2 液层厚度计算模型

由双堰型三相分离器结构及操作原理可知,油-水界面的形成位置与油水两相的处理量(流量)、两相液体的密度差、堰板高差及溢流堰顶的流动行为等因素有关。传统设计方法因未关注油水界面的高度与这些影响因素的具体关系,所以无法利用重相和轻相的液层厚度来计算各自的停留时间,只得转而依靠大量的工程经验来对液相总的停留时间进行取值。显然,确定油水界面与相关影响因素的关系将为双堰型三相分离器的设计带来实质上的改进。

2.1 液层厚度的理想关系式

显然,考虑到沉降分离段流速较慢的事实,理想的假设条件是认为沉降段末端和采集段的纵向(液层厚度方向)压力分布符合静力学关系,即:

其中,h、H、δ、ρ分别表示流体层厚度、溢流堰高度、堰顶溢流层厚度和流体密度,下标“L”和“H”分别表示轻相(油)和重相(水)流体参数,见图1。整理式(1)可得重相液层厚度为:

在一般文献中,通常认为堰顶溢流层厚度δL、δH远远小于溢流堰高度,并令ΔH = ( HL- HH)表示两堰板高差,又将重相液层厚度表示为:

上式经常用于双堰型三相分离器的理论推导以及堰板高度设计[2,9]。本文实验表明:由于式(3)只考虑了静压对液层高度的影响,忽略了流动所带来的影响,包括堰顶液层厚及流速等因素,因此其计算出的液层厚度与实际情况有较大出入。

2.2 实际分离工况下液层厚度的理论模型

如图1所示,实际分离工况下沉降分离段末端的压力分布的影响因素包括:轻相溢流堰高度HL和双堰板的高差ΔH、溢流堰顶的液层厚度δL和δH、溢流堰顶的液层流速μL和μH、轻相收集槽底部的流动阻力ΔPf。设轻重相液-液界面压力为Pi,气相操作空间压力为Pa,则液-液界面至轻相溢流堰顶的能量方程为:

液-液界面至重相溢流堰顶的能量方程为:

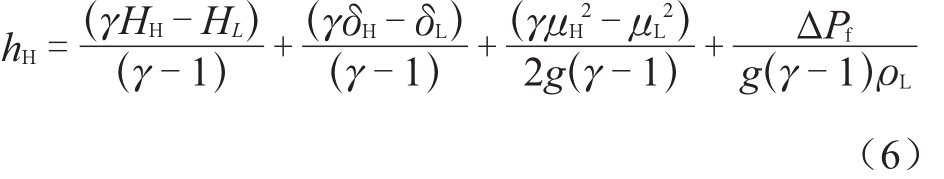

由以上能量方程,并令密度比为γ =ρH/ρL,可得重相液层厚度的模型方程为:

该方程表明:重相液层厚度由四个方面的因素确定,即溢流堰高度、堰顶溢流层厚度、堰顶溢流速度以及轻相收集槽底部的流动阻力。其中:

轻相收集槽底部的流动阻力ΔPf可视为局部阻力。设槽底流通面积为S(结构设计确定),重相体积流量为QH(操作流量确定),则轻相收集槽底部的流动阻力ΔPf可按下式计算

式中,ζ为槽底通道的局部阻力系数,μf为槽底通道平均流速。

轻、重相溢流堰堰顶流速μL和μH可分别由下式确定:

式中,QL为轻相体积流量,BL、BH分别为轻、重相溢流堰宽度;δL、δH分别为轻、重相溢流堰堰顶溢流层厚度,可根据薄板溢流堰公式确定[12]:

其中,CL、CH分别为轻、重相溢流堰的流量系数,与流体黏性和溢流堰阻力有关。

以上模型方程中,未确定的参数有槽底通道的局部阻力系数ζ、轻重相溢流堰的流量系数CL、CH。这三个因素可视为模型参数,可根据文献或实验测试数据确定。

3 液层厚度实验装置与流程

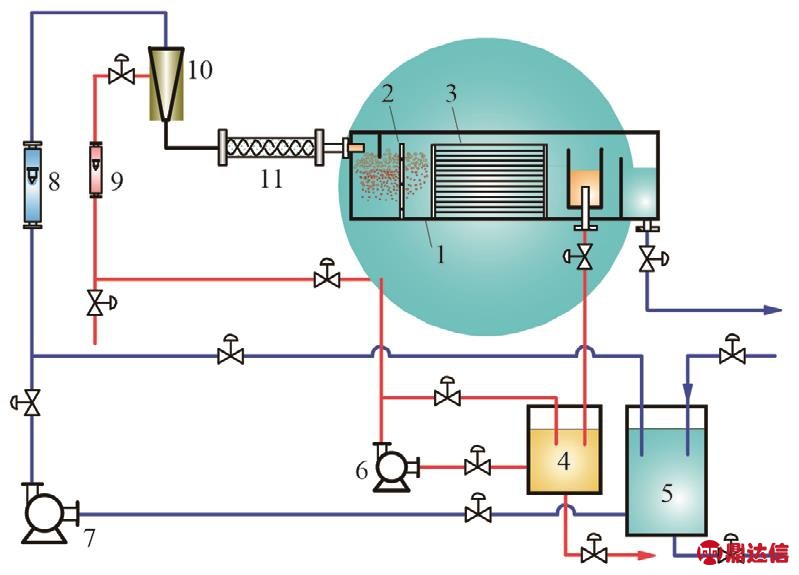

双堰型卧式三相分离器实验流程如图2所示。

图2 实验系统流程图

Fig.2 The diagram of experiment system

1.分离器;2.镇静板;3聚结器;4.油槽;5.水槽;6油泵;7水泵;8.水路转子流量计;9.油路转子流量计;10.水力引射器;11.SK型静态混合器

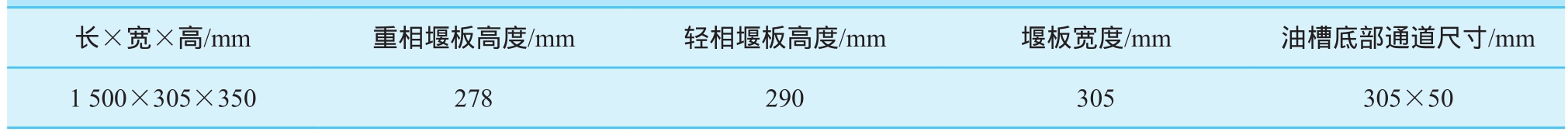

为便于观察内部流动情况和更换内构件,实验用三相分离器采用矩形槽结构,由透明有机玻璃加工而成,可以从设备外直接观察和测量分离器内的液层厚度。分离器内设置有斜板聚结器(不锈钢斜板组件)和镇静板。分离器主要尺寸列于表1。

实验在常压的条件下进行,温度为室温(25 ℃)。实验选用15#白油作为轻相,其密度ρL= 895 kg/ m3,黏度μL=15 mPa·s;以水为重相,密度ρH= 997 kg/ m3,粘度 0.9 mPa·s。

实验过程的流量范围以工程实际分离器常用的流速为基准确定,其中油的流量范围为QL=120~300 L/h,水的流量范围为QH=450~1050 L/h,油水比范围为0.15~0.3。

实验过程中,水和油分别由各自管路进入水力喷射器进行初步混合,然后再进入静态混合器进一步混合后流入分离器。混合物在分离器内进行分离和分类收集。处理好的油会再次流入到油槽中加以循环利用,水则直接排放到废液收集区。由于本实验只涉及油水界面的形成问题,故混合流体中没有加入气体。

表1 分离器的主要几何尺寸

Table 1 Geometrical dimensions of the separator

实验过程中油-水界面高度的测量与油-水分离效率测量同时进行,其中油-水分离效率以分离后油中的含水率确定(紫外分光光度法)。油-水界面的高度测量在分离效率大于99%(即分离后油中的质量水含率小于1%)且有清晰油水界面的条件下进行,同时测量的参数还包括:油的流量QL、水的流量QH、溢流堰顶液层厚度δL、δH。

4 实验结果与模型计算结果的对比分析

4.1 模型与实验结果对比

根据实验数据,本文获得的模型参数如下:轻相(油)的流量系数CL=0.577;重相(水)的溢流流量系数CH=0.623;油槽底部阻力系数ζ可视为突缩口局部阻力系数(0.5)与突扩口局部阻力系数(1.0)之和,即ζ=1.5。

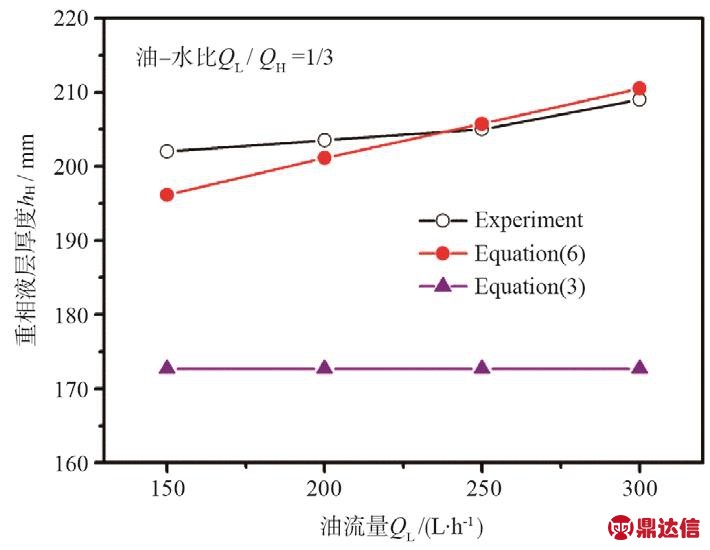

在上述模型参数下,根据实验条件由模型方程计算得到的重相(水)层厚度与实验测试厚度的对比(油水比为1/3情况)如图3所示。

由图3可见理想静力学关系忽略了流动所带来的影响,因此在流量发生变化的情况下计算结果保持不变,与实际情况有显著偏差。而本文模型考虑了流动和堰顶液层厚度的影响,因此计算结果更好地反映出液层随流量的变化趋势,与实验结果吻合良好。

4.2 液层厚度各影响因素的贡献

图3 重相(水)层厚度计算值与实验测试值的对比(油水比1/3)

Fig.3 Comparison of the calculated thickness of water layer with the measured thickness

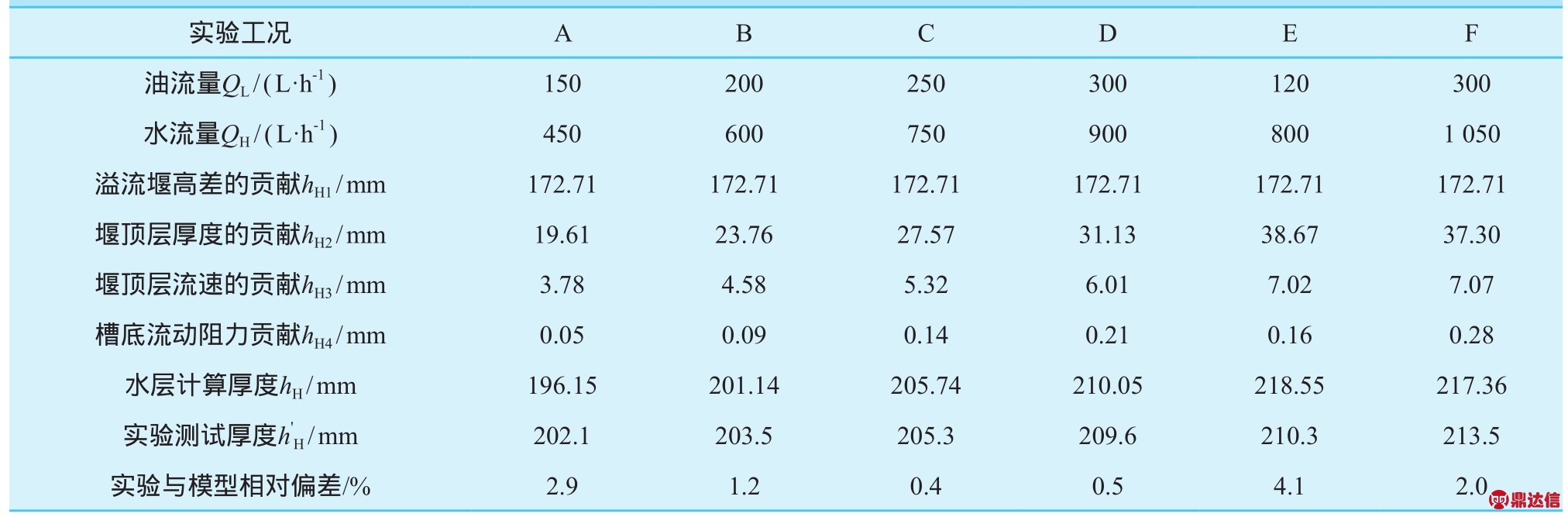

模型方程(6)中表明,重相液层厚度由四个方面的因素确定,即溢流堰高度差、堰顶溢流层厚度、堰顶溢流速度、以及轻相收集槽底部的流动阻力。在此分别用hH1、hH2、hH3、hH4表示这四个因素对重相(水)层厚度的贡献,表2列举了6组典型实验工况下其各自大小的对比。

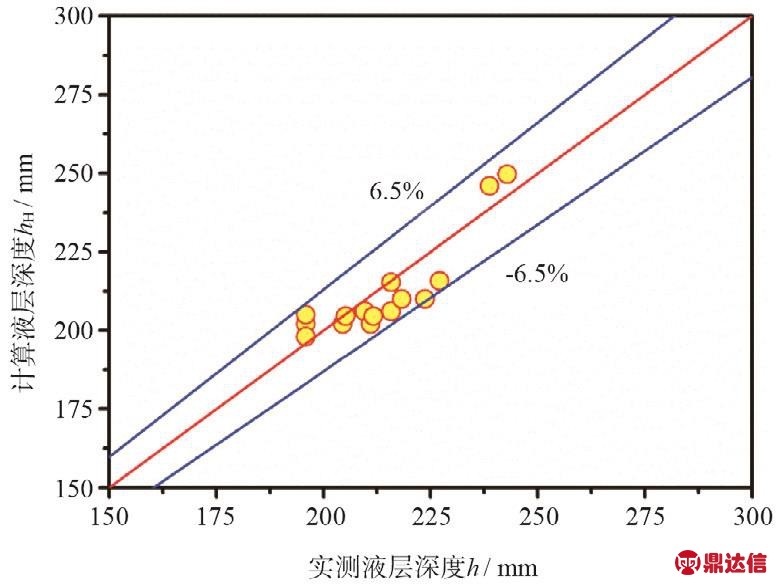

从表2可以看出,对重相(水)层厚度贡献最大的是溢流堰高度差,表明溢流堰高度差对液-液界面的控制作用;其次是堰顶溢流层厚度和速度的贡献hH2、hH3,而轻相收集槽底部局部阻力的贡献hH4最小。但总体上,后三者的贡献是不可忽略的。此外,本文进行的多组实验表明,由模型方程(6)计算的厚度hH都与实测厚度 相吻合,其最大偏差在6.5%以内,如图4所示,表明了模型方程的合理性和可靠性。

相吻合,其最大偏差在6.5%以内,如图4所示,表明了模型方程的合理性和可靠性。

表2 典型实验工况下各因素对水层厚度贡献

Table 2 Contributions of different factors to water layer's thickness under typical operation conditions

图4 水层厚度计算值与实测值的偏差

Fig.4 Deviation of the predicated thickness of water layer from the measured thickness

5 结束语

本文从双堰型卧式三相分离器的结构原理与功能出发,对双堰型分离器的结构特点和操作过程进行分析,结合内部流动情况的实验观察,建立了液相分离区液-液界面高度的计算模型,并通过实验数据确定了模型参数。模型计算结果与实验测试结果吻合良好。

利用该模型公式,一方面可通过调节油水堰板的高度差来实现对液-液界面高度的控制,另一方面又可通过计算两相液层厚度来确定油水两相各自在分离器内的停留时间。这样就可在实际设计中分别确定轻相液层和重相液层的沉降分离段长度,进而明确液-液分离过程的控制步骤,并根据分离段长度调节堰板高差优化分离器结构尺寸,或确定是否需要设置聚结器。从而为改进传统设计方法(停留时间法)提供了有力支撑。