摘 要:随着油田进入高含水期,提高三相分离器的分离效率迫在眉睫。本文通过对三相分离器分离原理、分离器内液滴运动情况以及影响分离器效率等因素的分析,选择合适的油气分离方法,运用分析、综合等方法来创新设计捕雾器、油水堰板、集砂斗等部分元件,从而进行结构优化,最后提出了三相分离器的数值计算模型,根据修正后的分离理论和公式对三相分离器提出改进设计。实验证明新型三相分离器的分离效率可以得到大幅度提高。

关 键 词:三相分离器;分离效率;结构改进;数值分析

三相分离器是油气田开采的关键分离设备之一,它的设计效率决定了能否达到采出液的存储和运输标准。若设计地不合理,地表采集系统的工作效率将被大大地限制。目前生产的三相分离器的分离的精度虽然标准较高,但都还存在着普遍适用性较差的问题,无法满足油气水分离的预期要求[1-6]。所以本文研究了一种新型油气水三相分离器,以实现更加高效的油气水分离效果。

1 三相分离器的创新改进设计

1.1 捕雾器原件改进设计

捕雾器分离原件是油气田采集系统中进行气、液分离的流程单元之一[7]。本装置进行的改进是在原有三相分离器的基础上,利用碰撞分离的原理在其内部增添了二级捕雾器。这样能够更好的解决生产中伴生气脱水效率不高和液滴的二次夹带问题。改装后的分离器在保证采出物分离系统合理运行的前提下,提高了气雾处理量,形成分离全程密闭、工艺自动和处理高效的循环体系。

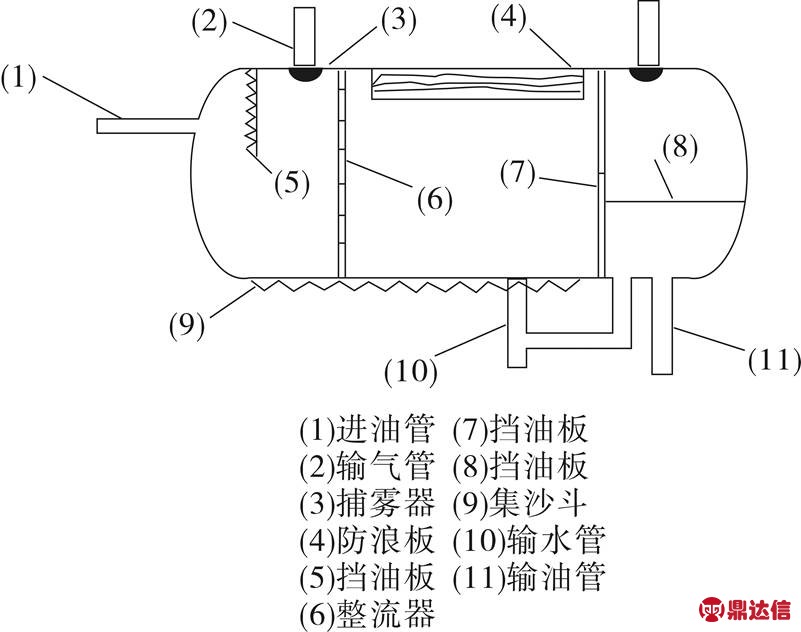

工作原理如下:油气水混合物从油气水进口切向进入第一捕雾器后形成旋流,在此处能够去除气体中携带的粒径为 10~100 μm的油雾,加速了气液的分离,大幅度地缩短气体溢出时间;初步分离后的气体中仍夹带有大量的小液滴,气体中夹带的小液滴通过第一捕雾器后进入第二捕雾器,此处能够更好的将在分离器重力沉降段内未能除去的较小油滴在捕雾构件中加以捕集,然后从第二捕雾器顶端的气体出口流出。三项分离器结构图如图1所示。

图1 三相分离器结构图

1.2 油水堰板改进设计

油水堰板是用于油、水分离的遮挡板,水堰板的高度通常比油堰板低一些,油堰板高度通常是分离器直径的 0.6 倍左右[8]。普通三相分离器内一般设有一个油槽,一个油堰板和一个水堰板。

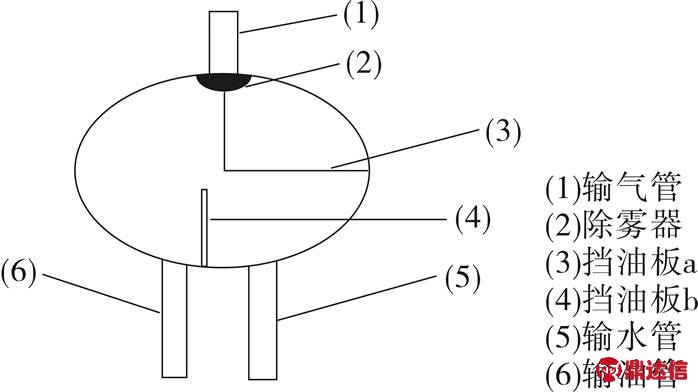

工作原理如下:本次设计将三相分离器中的油堰板由原来普通的一级油气水分离变为二级油气水分离,在第一级分离后加了一块与原来相垂直的一块油堰板来实现油水二次分离,提高分离效率。且将原来的固定油堰板改为高度可以调节的油堰板,油水堰板的高度可以根据油气井的不同生产时期或油井产液的油水比例变化进行不同的调节,从而延长分离时间,增强普适性,并且其占地面积更小。油水堰板侧面图如图2所示。

1.3 集砂斗改进设计

集砂斗是一种新型的置于分离器底部用来聚集沙砾等固体沉降物质,并通过底部排出口排出的装置。常用的三项分离器底部均为平整的底面,其上的沉降物质需要在停工后清理,也有部分的分离器设置了泥沙排出口,但是经过大量的比较分析发现,现有的装置实际使用效果并不怎么理想[9],为此改进设计了新型倒圆锥形集砂斗。

图2 油水堰板侧面图

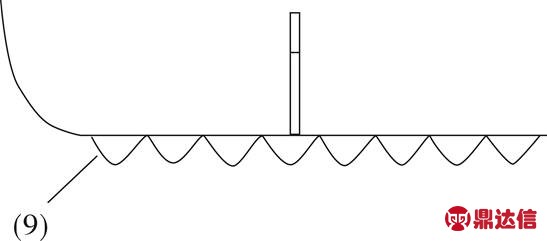

图3 集砂斗结构图

工作原理:新型集砂斗设计为为倒圆锥形,圆锥上圆面接触分离器底部内壁,圆锥底部延伸到壁外。采用圆锥形集砂斗可在一定程度上,在不停车不改变分离器内部压力等各项工作指标的条件下,使固体沉降物自动流出。大大降低杂质去除的复杂程度,大程度的提高了排沙效果,降低了清洁三相分离器的难度和费用。同时减少会堵塞管道和设备出口的淤积物,降低油水分离不彻底以及设备损坏的可能,减弱采出液中混合的固体杂质在管道中流动时,对运输管线中的各种设备产生强烈的摩擦,从而造成损坏。集砂斗结构图如图3所示。

2 改进三相分离器的数值模拟分析

2.1 SolidWorks建模

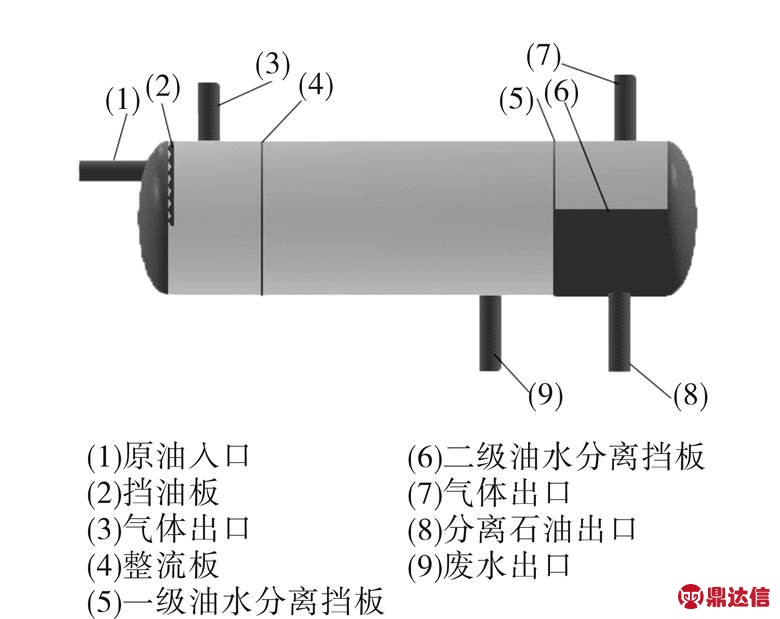

本模型中,油、气和水物料的分离是主要的处理成分,所以分离器内部流体可以概括为油气水三相,湍流是分析过程中主要的流动状态。在软件模拟的操作中,忽略管道内各流体间的能量传递可以达到简化模型的目的。因为管线内部流体流动性质的影响微乎其微,从而不考虑管线内的壁面条件。所以,在对三相分离器进行数值计算以及模拟的过程中,多相流模型及湍流模型是主要考虑的因素。依照所设计的相关数据及一定的参数,利用 SolidWorks 进行三相分离器建模,所建模型如图4 所示。

图4 三相分离器模型图

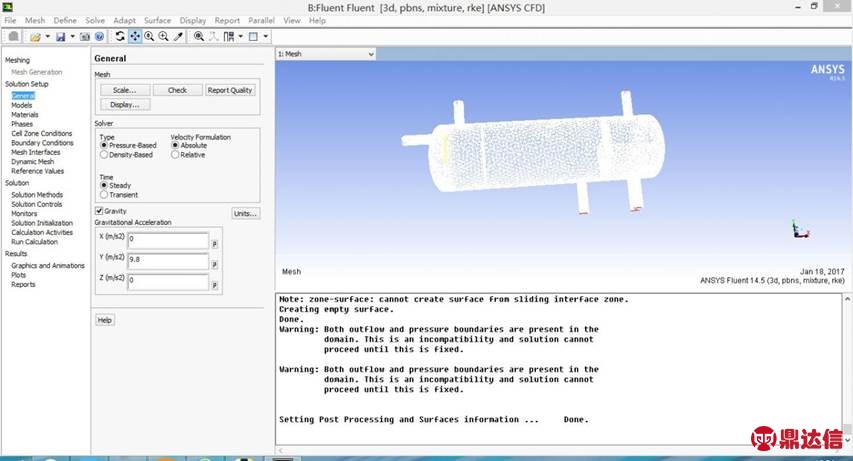

2.2 ANSYS模拟分析运行状况

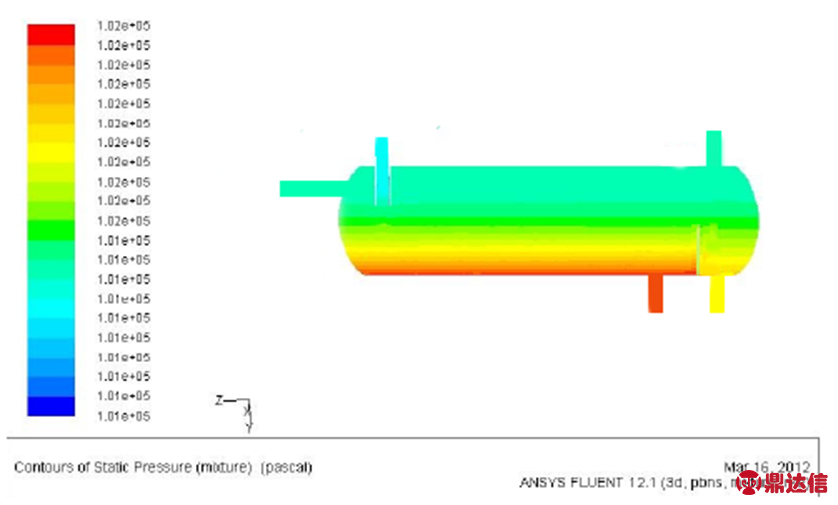

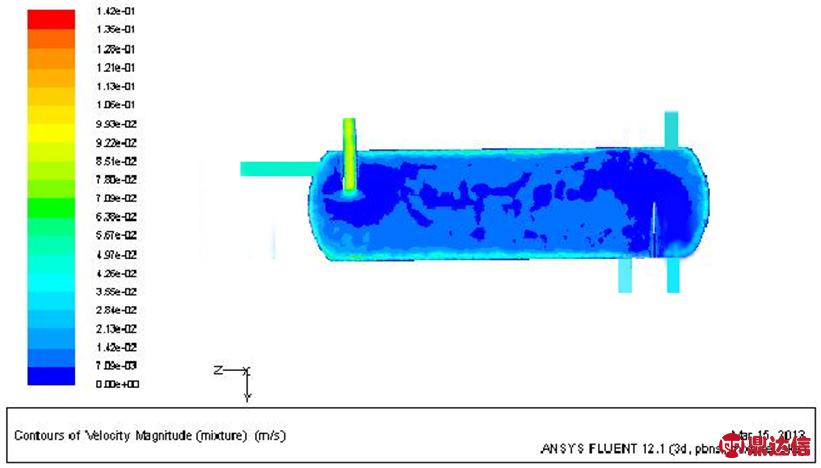

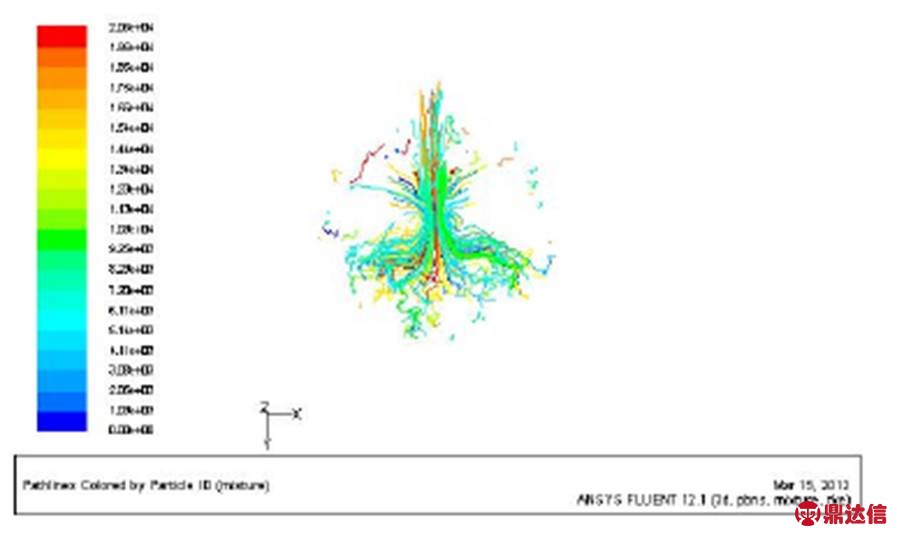

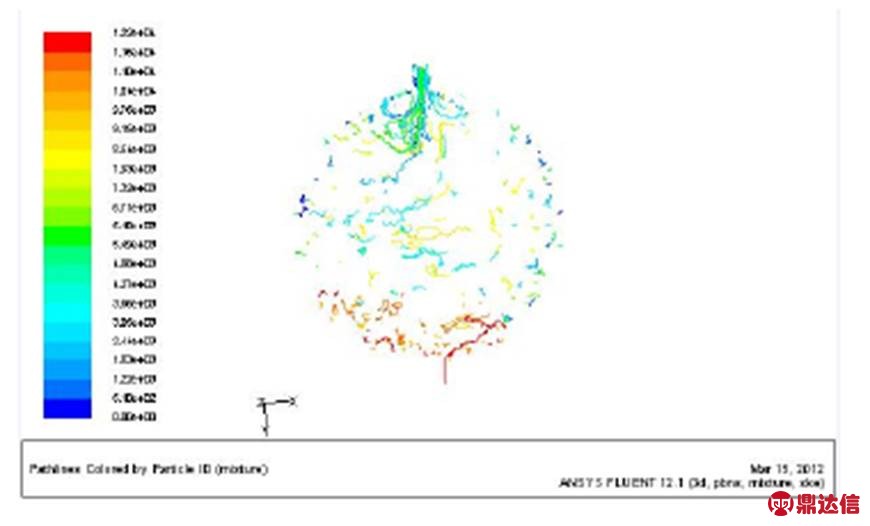

如图5三相分离器在FLUENT中的模拟分析,原油由入口进入,经过整流板,天然气从三相分离器的上部出口分离,水和石油分别从下部出口分离。网格划分以及内部流场图如图6至9所示。

图5 三相分离器在 FLUENT 中的模拟分析

图6 FLUENT模拟三相分离器的压力云图

图7 三相分离器速度云图

图8 入口截面释放的流线图

图 9 气出口截面释放的流线图

2.3 运行结果分析

(1)分离器按照此前的理论尺寸用软件模拟之后,最终气液分离的效果能够达到标准的要求,而油水两相的分离效率与管输的要求存在一定的差距;

(2)二级捕雾器的设计能够减弱流速在入口处由于存在过快的状态下,流体对设备的冲击作用,保证油气水分离沉降处理过程的正常运行,减少涡流的产生;

(3)油水堰板间距越小,对流体分离运动的阻碍作用越强;当距离降低到一定的数值后,继续减小间距对分离效果的提升将不起作用。

3 结论

(1)通过对三相分离器捕雾器的改装,提高了其移除液雾的能力。与传统的捕雾器相比,具有效率高、可以脱除小液滴以及污垢小等优点,可以承担更高的气体处理量。

(2)改进后的增设锥形集砂斗,能有效地及时清除原油中含有泥、沙等固体机械杂质,大大降低了固体杂质分离不彻底以及设备损坏的可能性;

(3)设计可调节式油水堰后,提高三相分离器油水分离效率,提高了对滚动开发式油气田的适用性,使其分离效果更佳稳定,使其更加经济效益;

(4)由 FLUENT 模拟结果可得,依照最初设计的要求,三相分离器内部系统运平稳,软件模拟出的模型中各项指标均显示正常,其分离效果大致达到标准要求。