摘 要:利用瞬态吹空法获得了循环流化床(CFB)分离器内气固阻力特性的非单调曲线,采用以Chen提出的分离器压降模型为基础的修正模型对特定气体质量流量下分离器压降随固体质量流量的变化进行了预测.根据质量守恒定律、各分离器压降相等和最小能量原理等约束条件,分析了双分离器并联CFB系统的运行稳定性.结果表明:随着入口固体质量流量的增大,分离器的压降先快速降低后缓慢升高;修正模型的分离器压降计算值与实验测量值吻合较好;当CFB系统分离器压降和循环流率在偏流区域时,双分离器并联CFB系统处于稳定的偏流运行状态.

关键词:循环流化床锅炉;分离器;压降;稳定性;偏流;循环流率

循环流化床(CFB)燃烧技术是目前商业化程度最高的清洁煤燃烧技术[1].大容量、高参数是CFB锅炉发展的主流趋势.随着CFB锅炉参数和单机容量的提高,受热面总面积、炉膛截面积和炉膛高度均随之增加,分离器处理的烟气总量也相应增加.由于分离器尺寸过大会直接影响分离器的分离效率,因此,对分离器尺寸的放大需要非常谨慎.目前可以被业界接受的最大直径不超过11m.为保证分离效率,锅炉制造商在锅炉容量增大后不得不增加分离器的数目.因此,大容量CFB锅炉均采用多分离器并联的结构.

随着并联分离器数目的增加,无论是单侧布置还是两侧布置,都增加了独立循环回路的数量.在多分离器并联CFB锅炉的实际运行中,发现各循环回路间的温度分布存在显著差异.如在某台双分离器并联的440t/h CFB锅炉运行过程中,左、右两侧炉膛和回路间的温度分布存在较大的差异,尤其是在炉膛底部,温度偏差达40K以上;在波兰Turow电厂双分离器对称布置的235MW CFB锅炉运行过程中,左、右两侧炉膛出口附近和外循环回路间的温度分布也存在较大的差别[2];在宝丽华电厂三分离器并联的300MW CFB锅炉运行过程中,3个外循环回路间的温度分布差别很大,最高温差达到70 K.可初步判断这种回路间的温度偏差是由于锅炉内气(烟气)固(循环物料)两相流体在各回路间的分配不均匀造成的.Flour[3]通过数值计算的方法验证了气固两相流体在CFB系统各回路间分配不均是客观存在的现象,这一现象对CFB锅炉运行的安全性造成了严重的威胁.

Grace[4-5]对 N 个完全相同分离器并联的 CFB系统进行了理论分析,指出系统稳定运行的2个约束条件是各并联分离器的压降相等及气体和固体的质量守恒.对于2个或2个以上分离器并联的CFB系统,Grace提出的约束条件方程组并不封闭,即气固流体在各回路间分配均匀只是满足条件的一种情况,并不是唯一的情况.但Grace的研究为多分离器并联CFB系统的气固偏流提供了一个理论依据.根据这一研究,满足条件的回路间气固流体分配可能会出现无穷多种情况,即偏流是随机、连续的,这不符合实际情况.Grace还将最小能量原理[6-7]作为进一步约束的条件,但并未给出具体的方法.

基于Grace的研究,Mohammad[8]采用各分离器的总压降来表示系统气固流动的能量耗散,认为除气固质量守恒和各分离器压降相等外,当系统稳定运行时,各分离器的压降均趋向于最低值.通过对约束方程的进一步代数变换,发现当气固流动在回路间均匀分配时,各分离器的压降最低,即按照最小能量原理,气固流动在各回路间的分配应该是均匀的,这显然与实际情况不符.虽然此结论不符合实际情况,但其研究方法却值得借鉴.

笔者在Grace和Mohammad的研究基础上,结合分离器气固流动的阻力特性,对双分离器并联CFB系统气固流动的稳定性进行分析.

1 分离器气固流动阻力特性

分离器是CFB系统中重要的组成部分,其作用是将固体颗粒从气体中分离出来,并将分离出来的固体颗粒通过返料装置送回提升管,形成正常连续的物料循环,保证系统稳定运行.分离器压降是表征分离器性能的重要参数.在纯气体进入分离器的情况下,分离器压降与气体流速的平方成正比,但在含尘情况下,分离器入口颗粒质量浓度会影响分离器的压降[9].目前,对于入口颗粒质量浓度对分离器压降的影响这一问题还没有达成共识[10].

采用传统的稳态测量法和比较快捷、简便的瞬态吹空法研究分离器入口颗粒质量浓度与压降的关系.实验系统由提升管、分离器、立管和返料阀等主要部分组成(见图1).床料为石英砂颗粒,其平均粒径和密度分别为160μm和2 500kg/m3.

图1 实验系统图

Fig.1 Schematic diagram of the experimental setup

瞬态吹空法测量分离器压降的具体操作步骤如下:在稳态运行条件下,突然关闭返料风机,循环物料无法回送入提升管,导致提升管内的物料量逐渐减少,分离器入口的颗粒质量浓度也会随之降低,直至提升管内物料全部被吹空.该方法可在线连续测量出某一风速下分离器压降随入口颗粒质量浓度的变化[11],比传统的稳态测量法更加快捷、简便.但由于分离器入口和循环流率测量点间有一定的距离,因此由循环流率计算出的分离器入口颗粒质量浓度与实际的入口颗粒质量浓度存在一个时间差,需要修正[12].

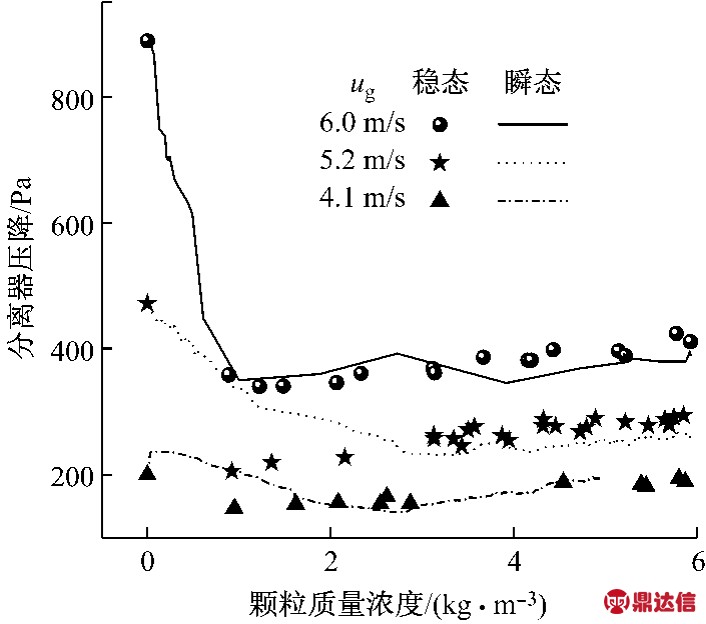

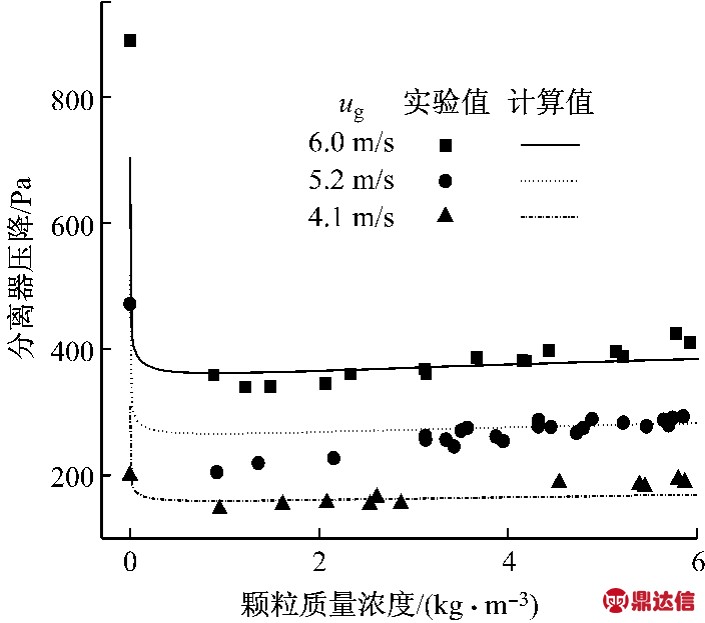

图2给出了流化风速ug为4.1~6.0m/s的条件下稳态测量法和瞬态吹空法得到的分离器压降特性的对比,其中点代表稳态运行的工况,线代表利用瞬态吹空法得到的压降特性曲线.由图2可以看出,稳态测量法和瞬态吹空法得到的分离器压降特性基本一致,从而验证了瞬态吹空法测量分离器压降特性的可靠性.

图2 稳态测量法和瞬态吹空法得到的分离器压降特性的对比

Fig.2 Comparison of cyclone pressure drop between steady state and dynamic conditions

对于分离器压降与入口颗粒质量浓度间的非单调关系,Baskakov[13]认为在低颗粒质量浓度下,两相流中固体颗粒质量浓度升高实际上增大了颗粒与壁面撞击的概率,导致气固两相流的动量减小,湍流程度降低,分离器压降降低;而在高颗粒质量浓度下,壁面附近区域的颗粒聚集为条带状,颗粒与气体之间的相互作用增大,分离器压降升高.研究表明[14],在高循环流率情况下,分离器壁面附近区域的颗粒会逐渐聚集形成带状的灰龙,这也验证了上述观点.

根据分离器压降随入口颗粒质量浓度的非单调关系,可以发现稳定运行时即使在各分离器的压降和入口气体质量流量相等的情况下,入口颗粒质量浓度仍然可能会不同.

2 分离器气固阻力模型

目前有很多计算分离器压降的表达式,但大多数计算公式为经验关联式,且只能预测固体质量流量很小的工况[15-16].通过实验研究可知,分离器压降先随颗粒质量浓度的升高而降低,当颗粒质量浓度升高为某一数值后,分离器压降随颗粒质量浓度的升高而升高.传统的分离器压降关联式并不能反映这种现象,而Chen等[17-18]提出的分离器压降计算关联式则考虑了分离器曳力的影响,可以反映出分离器压降随入口颗粒质量浓度的升高先降低后升高的现象.因此,笔者采用Chen等提出的分离器压降计算模型进行计算.

采用该模型可计算出一定气固质量流量下分离器的压降,计算结果与实验结果具有相同的变化趋势,但是由于实验中所选颗粒的物性和分离器材料的差异,计算结果与实验结果存在整体偏差.采用该模型优化的相关参数取值见表1.

表1 模型计算条件

Tab.1 Model calculation conditions

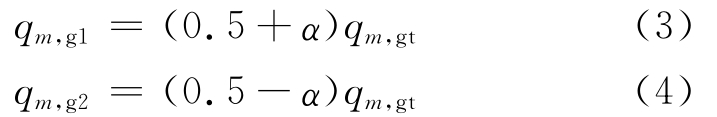

在Chen的模型中,气固混合物沿分离器边壁的切向无量纲速度v′w为一关键未知参数,可通过实验结果得到[17],将该公式重新拟合后得到

式中:vin为分离器入口气体速度,m/s;vw为分离器边壁处气固混合物速度;ρi为分离器入口固体质量浓度,kg/m3;ρg 为气体密度,kg/m3.

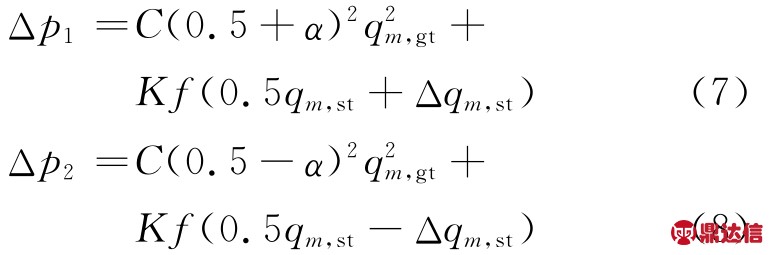

图3给出了修正后的分离器压降模型预测结果与实际测量值的对比.由图3可以看出,无论在数值上还是在变化趋势上,修正模型的计算结果与实际测量结果吻合较好.压降与循环流率之间呈非线性关系.

图3 分离器压降模型计算值与实验测量值的对比

Fig.3 Comparison of cyclone pressure drop between calculated results and actual measurements

3 双分离器并联CFB系统流动的稳定性分析

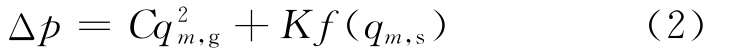

借鉴Mohammad的研究方法,采用Chen的分离器压降计算模型对双分离器并联CFB系统气固流动的稳定性进行分析.每个分离器的压降Δp为

式中:C 和K 为常数;qm,g和qm,s分别为进入分离器的气体和固体质量流量,kg/s;f为函数.

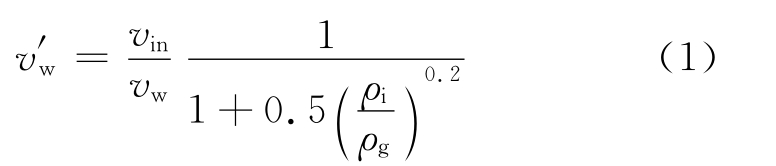

回路1和回路2的气体质量流量分别为

式中:qm,gt为气体总质量流量,kg/s;α 为偏离系数,若α>0表示回路1中的气体质量流量较大,若α<0则表示回路2中的气体质量流量较大.

左侧回路的固体质量流量分别为

式中:qm,st为固体总质量流量,kg/s;Δqm,st表示固体偏流量,kg/s,若 Δqm,st>0表示回路1中的固体质量流量较大,若Δqm,st<0则表示回路2中的固体质量流量较大.

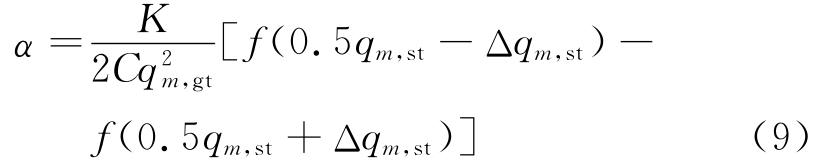

根据式(2),2个分离器的压降分别为

根据Grace的理论[4],稳定运行时2个分离器的压降相等,则有

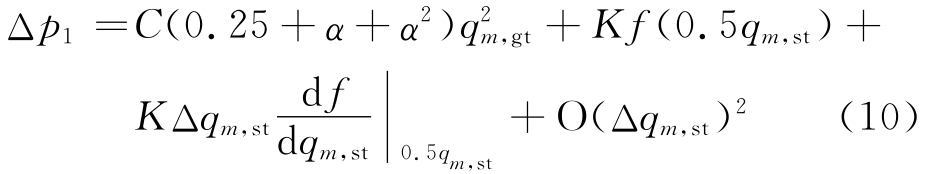

对Δp1的表达式进行多项式变换并按照泰勒公式展开可得

将式(8)代入式(9)得

由于C>0,Δp1最小的一个条件是α=0.根据式(9)可知,当 Δqm,st=0时,α=0,即当2个分离器的气体和固体质量流量分别相等时,2个分离器的压降相等且具有最小值.

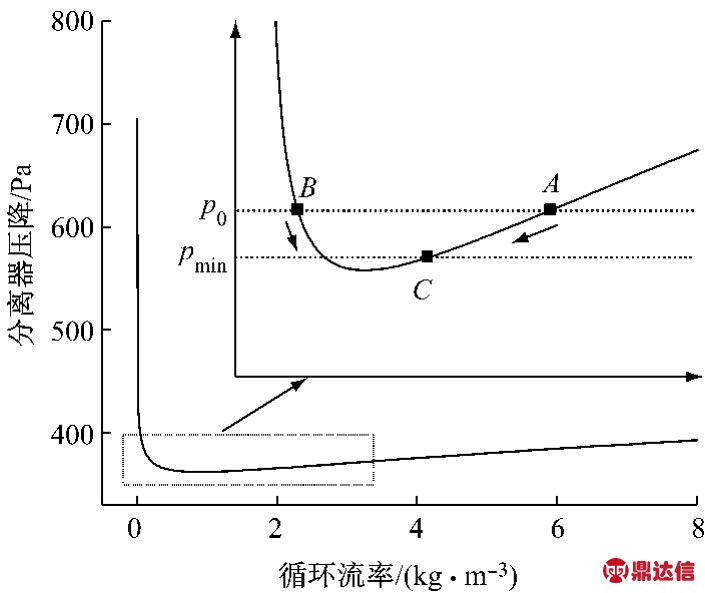

图4给出了6.0m/s流化风速下分离器压降随循环流率的变化.在一定计算范围内,同一分离器压降对应着2个不同的循环流率.对于双分离器并联CFB系统,在总风量给定的条件下,若系统的平均固体质量流量接近图4虚线小框内的数值,同一分离器的压降就会对应2个不同的固体质量流量.此时,2个分离器的固体质量流量可能会不相等,但压降相等,系统处于稳定的偏流状态.

假设系统总固体循环量给定,此时2个分离器入口的固体质量流量分别对应A点和B点(见图4),运行压降为p0,某一扰动使2个分离器入口的固体质量流量发生变化,若A点的入口固体质量流量减小,根据质量守恒定律,在变化过程中2个分离器的固体总质量流量不变,B点的入口固体质量流量将增大,分离器压降降低.根据Grace的研究[4],只有2个分离器压降相等时系统才能达到稳定状态.由式(11)可知,只有2个分离器的固体质量流量相等,即2个分离器的固体质量流量均在C点时才满足分离器压降相等的条件,系统才能稳定运行且压降最低.当2个分离器的压降维持在p0时,由于此压降高于C点的压降,系统处于非稳定平衡状态,一旦受到外界扰动[4],则2个分离器的压降有可能分别在A、B两点之间摆动,系统的稳定性遭到破坏.

图4 分离器压降随循环流率的变化

Fig.4 Relationship between cyclone pressure drop and solid circulating rate

4 结 论

(1)分离器压降随入口固体质量流量的变化呈非单调的变化趋势.随着入口固体质量流量的增大,分离器压降先快速降低后缓慢升高.

(2)以Chen提出的分离器压降模型为基础的修正模型可以较好地反映出分离器气固阻力的非单调特性,模型计算值与实验测量值吻合较好.

(3)当气体和固体质量流量在2个分离器内均匀分配时,2个分离器的压降最低,CFB系统内的气固流动满足最小能量原理.

(4)当系统分离器压降和循环流率均在偏流区域时,双分离器并联CFB系统处于稳定的偏流运行状态.

(5)不同结构的分离器具有不同的压降阻力特性曲线,但是对于某些分离器,不会出现相同压降对应着2个不同循环流率的情况,即不会出现稳定偏流的情况.