摘 要: 分别采用剥肋滚轧、镦粗车削及镦粗滚轧三种加工工艺将2205不锈钢制成直螺纹钢筋丝头、套筒及其连接的螺纹接头,并通过盐雾腐蚀试验,浸泡试验对其耐蚀性进行了研究。结果表明:采用剥肋滚轧加工方式及镦粗滚轧加工方式制成丝头的耐蚀性优于镦粗车削加工方式制成丝头的,且耐蚀性稳定;通过剥肋滚轧及镦粗滚扎两种加工工艺制成的螺纹接头的耐蚀性相差不大,且耐蚀性良好。综合考虑成本等其他问题,优先选用剥肋滚轧工艺作为直螺纹加工工艺。

关键词: 不锈钢;直螺纹;加工工艺;耐蚀性

海水对金属材料具有较强的腐蚀性,容易造成金属材料破坏[1]。对于海上建筑,钢筋连接节点的耐蚀性是衡量其可靠性的关键因素。目前,最常用的机械连接方法包括挤压连接、锥螺纹连接、镦粗直螺纹连接和滚轧直螺纹连接等[2]。采用挤压连接时,钢筋容易在挤压处产生疲劳源;锥螺纹连接很难实现等强连接[3]。本工作以具有高耐蚀性的HRB500级2205不锈钢为研究对象,采用剥肋滚轧、镦粗车削及镦粗滚轧三种工艺将试验钢制成直螺纹连接试样,通过盐雾试验和浸泡试验对其耐蚀性进行检测,研究了不同加工工艺对2205不锈钢直螺纹连接接头耐蚀性能的影响。

1 试验

1.1 试样制备

丝头试样采用直径分别为16,25,32 mm的HRB500级2205不锈钢钢筋加工,其化学成分如表1所示。采用剥肋滚轧(工艺A)、镦粗车削(工艺B)及镦粗滚轧(工艺C)三种直螺纹加工工艺将试验钢筋加工成丝头。

1)剥肋滚轧工艺

将钢筋端头通过剥肋刀进行剥肋后用滚丝轮滚轧成直螺纹。其原理是利用了金属材料表层塑性变形并达到冷作硬化,从而增强了钢筋强度[4]。

2)镦粗车削工艺

将钢筋端部通过镦粗模具挤压至其外径镦粗,再经过梳刀车削制成螺纹。镦粗变形使钢筋端部高度变小横截面积增大[5]。

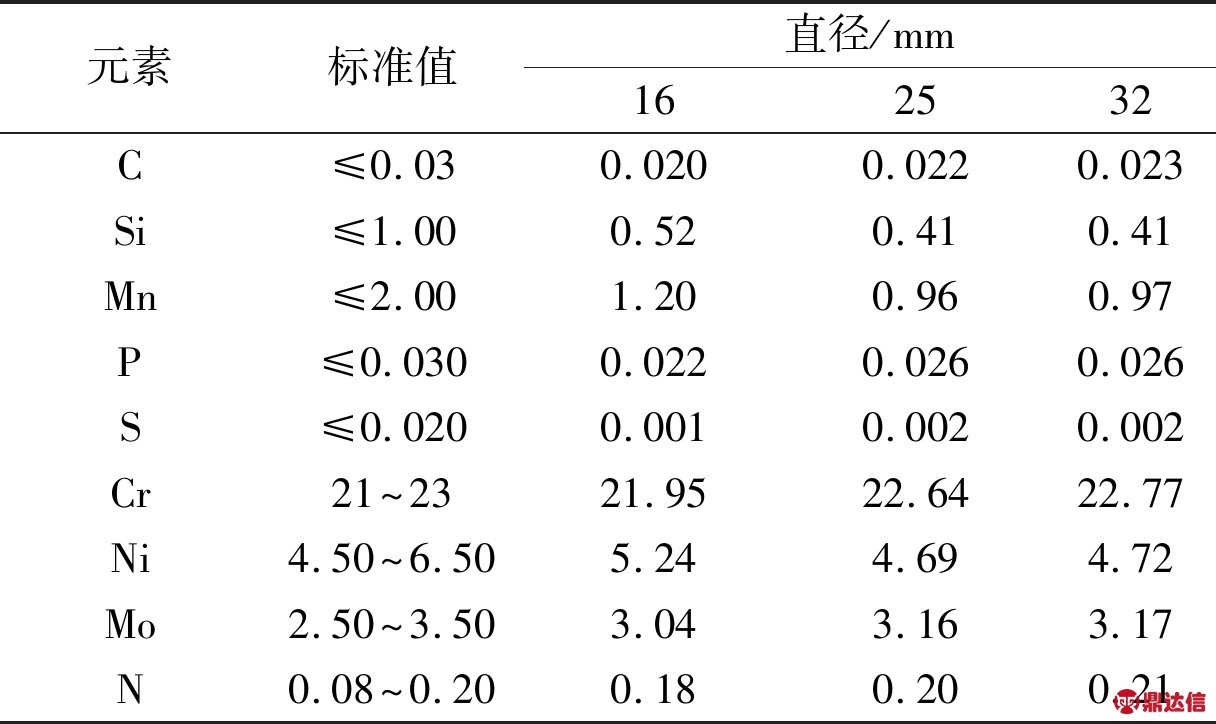

表1 试验钢筋的化学成分及标准(质量分数)

Tab.1 Chemical composition of test rebars and standard (mass fraction) %

3)镦粗滚轧工艺

将钢筋端部经过镦粗模具镦粗后,再使用滚丝轮进行滚轧加工,将镦粗和滚轧工艺结合,从而进一步增大钢筋端部的力学性能。

套筒采用相同材料的不锈钢棒材。将其车削成与套筒外径相应的不锈钢圆棒,再通过锯切、钻孔后形成管料,最后采用数控机床及以上直螺纹加工工艺加工成直螺纹套筒。

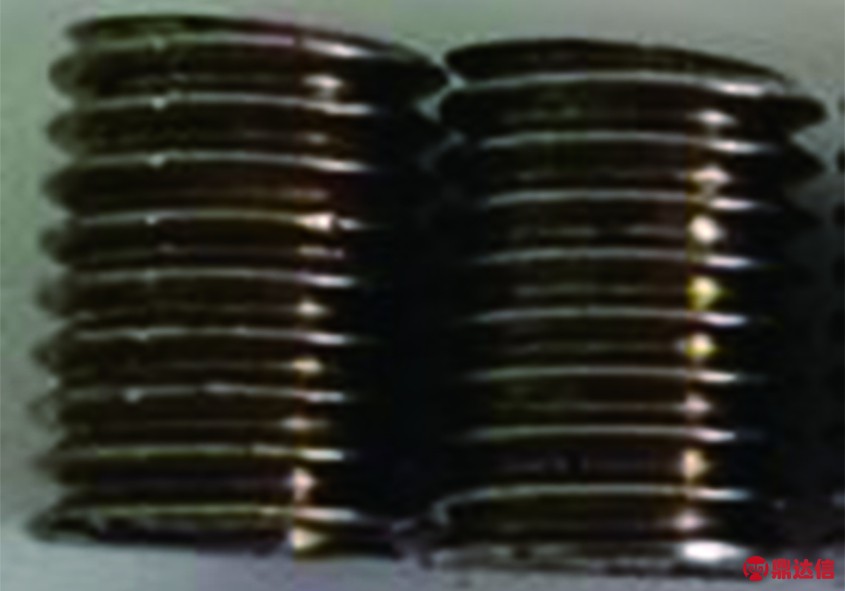

对采用不同工艺加工的套筒与丝头进行螺纹连接,每一个套筒连接两个丝头形成一个接头。试样主要参数见表2。加工得到的不锈钢钢筋丝头、套筒及螺纹连接后的接头如图1,图2和图3所示。

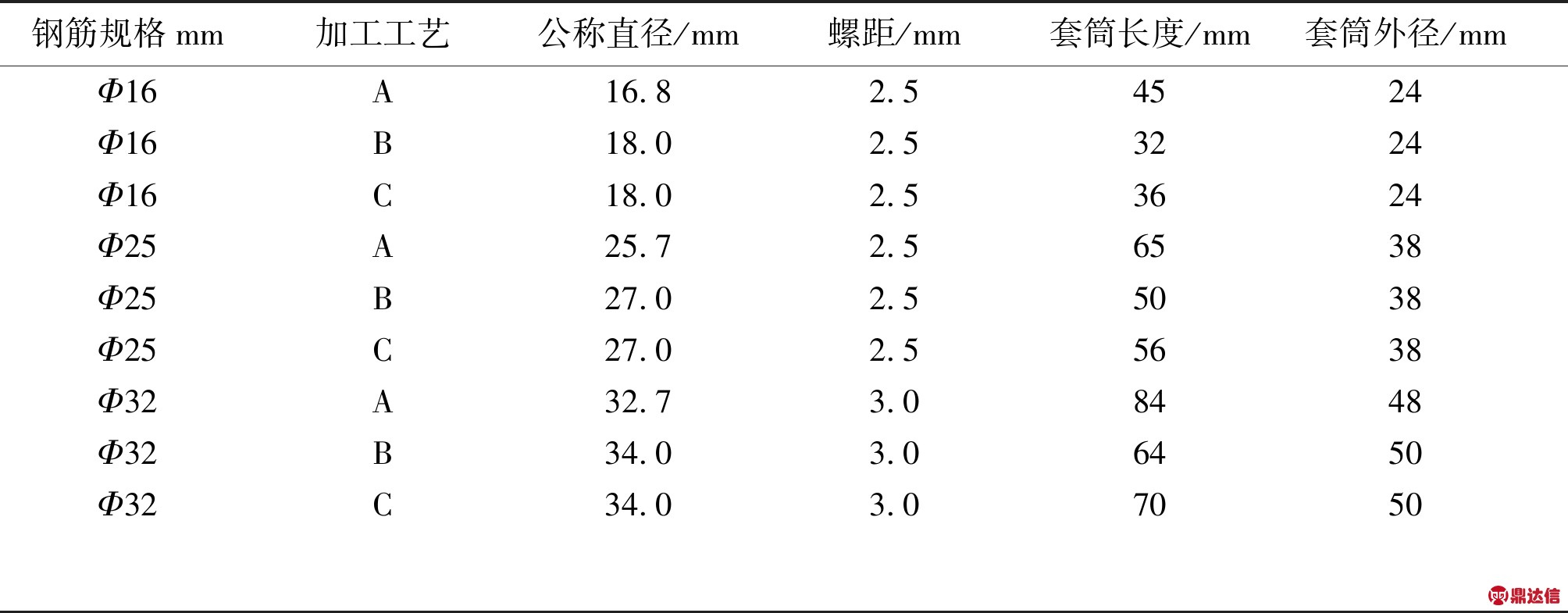

表2 试样主要参数

Tab. 2 Main parameters of specimens

(a) 工艺A

(b) 工艺B

(c) 工艺C

图1 不同加工工艺制备的丝头

Fig. 1 Threaded sectors prepared by different processing techniques: (a) process A; (b) process B; (c) process C

(a) 工艺A

(b) 工艺C

图2 不同加工工艺制备的套筒

Fig. 2 Couplers prepared by different processing techniques: (a) process A; (b) process B

(a) 工艺A

(b) 工艺C

图3 不同加工工艺制备的螺纹接头

Fig. 3 Screwed joints prepared by different processing techniques: (a) process A; (b) process B

1.2 试验方法

1.2.1 盐雾试验

盐雾试验在ATLAS CCX2000盐雾试验箱中进行,以pH为7的(50±5)g/L NaCl溶液采用连续喷雾的方式制造盐雾。试样放置角度与垂直方向成(20±5)°角[6]。将不同工艺加工的丝头试样(每种规格6个)悬挂于盐雾腐蚀试验箱中进行120 h的盐雾腐蚀。试验结束后,用稀盐酸洗去其表面锈蚀层后烘干、称量。然后,按式(1)计算腐蚀速率[7]。

v=(m0-m)/(ST)

(1)

式中:v为腐蚀速率,g/(m2·h);S为试样表面积,m2;T为试验时间,h;m0为试样腐蚀前的质量,g;m为试样腐蚀后的质量,g。

钢筋丝头的表面积的确定:对三种工艺加工的丝头试样(各6组平行样)进行尺寸测量与称量,按照钢筋丝头相关参数,运用PROE三维软件绘制螺纹的三维图形,然后通过面积测量功能对直螺纹钢筋丝头表面积进行分段测量和叠加计算,最终得出钢筋丝头的表面积。

1.2.2 腐蚀浸泡试验

在(50±5)g/L NaCl溶液中对A,C型两种工艺加工的不锈钢直螺纹接头进行浸泡试验。另外,以相同工艺加工的丝头(2个)和套筒(1个)作为对比样,进行试验。对比分析丝头和套筒在未连接情况下的腐蚀质量损失之和,及丝头和套筒连接形成接头后的腐蚀质量损失。每种试验条件下测3个平行样,结果取其平均值。

试验前将所有试样的螺纹工作面清理干净,并进行称量,将其他部位工作面用防锈漆覆盖后,再浸泡于(50±5)g/L NaCl溶液中120 h后取出,清除防锈漆和表面锈蚀层后烘干、称量。

2 结果与讨论

2.1 钢筋丝头的盐雾试验

以Φ16 mm不锈钢钢筋制成的丝头为例,盐雾试验120 h后,A、B、C三种加工工艺制成的丝头的宏观形貌见图4。

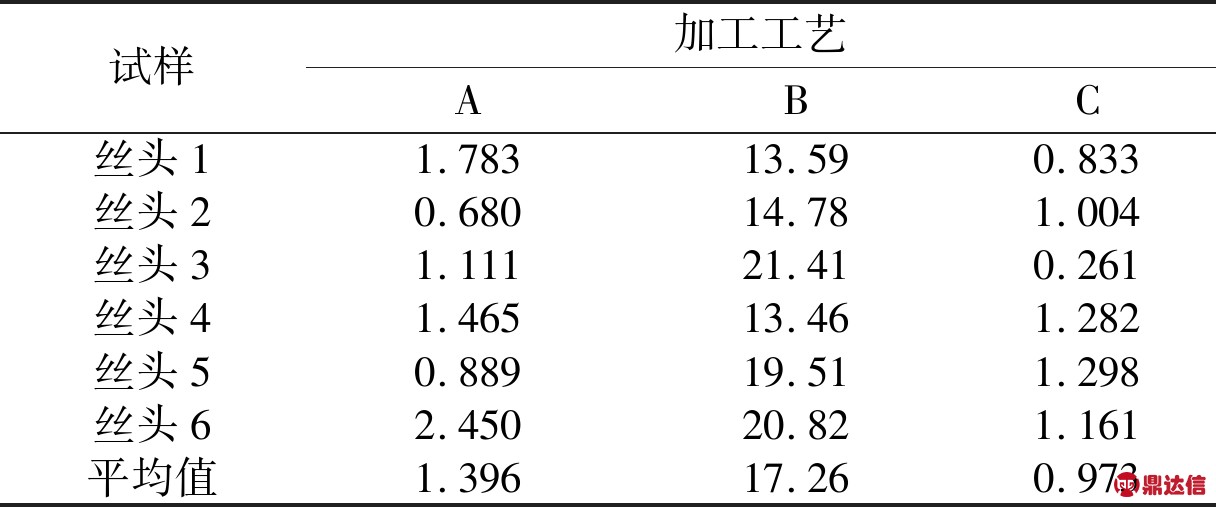

表3为根据式(1)计算得出的腐蚀速率。从表3中可以看出,采用工艺A与工艺C制成的丝头的腐蚀速率较低,耐蚀性较好。在三种加工工艺中,平均腐蚀速率从大到小的顺序为工艺B>工艺A>工艺C,可见采用工艺B制成的丝头的耐蚀性最差。螺纹加工工艺对其他直径钢筋丝头耐蚀性的影响也满足以上结论。

(a) 工艺A

(b) 工艺B

(c) 工艺C

图4 盐雾试验后不同工艺加工的丝头的宏观形貌

Fig. 4 Macro morphology of rebar threaded sectors after salt-spraying test: (a) process A; (b) process B; (c) process C

表3 不同加工工艺丝头的腐蚀速率

Tab. 3 Corrosion rates of threaded sectors prepared by different processing techniques 10-4 g/(m2·h)

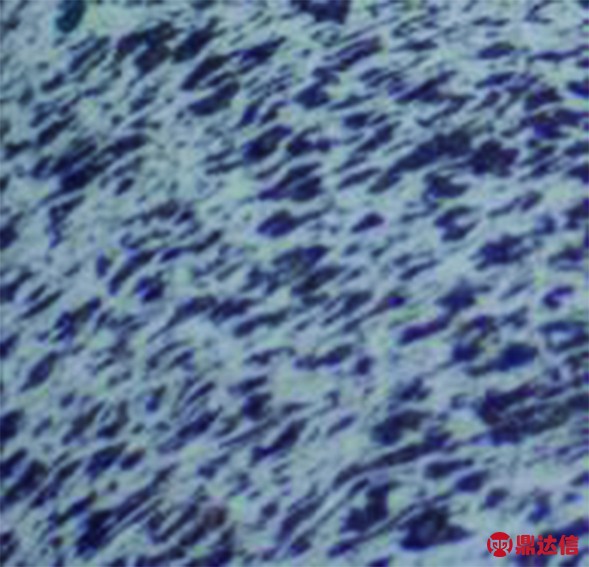

从图5中可以看出,与镦粗车削(工艺B)加工的螺纹组织相比,剥肋滚轧(工艺A)和镦粗滚轧(工艺C)加工的螺纹组织较细小。滚轧成形是靠体积转移和分配实现的,该方式可改善钢筋表面的显微组织,使晶粒细化,并最终得到纤维组织,改善了工件的力学性能[8],也相对提高了工件的耐蚀性。

(a) 工艺A

(b) 工艺B

(c) 工艺C

图5 不同工艺加工丝头的螺纹的显微组织

Fig. 5 Microstructure of thread of threaded sectors prepared by different processing techniques: (a) process A; (b) process B; (c) process C

2.2 螺纹接头的耐蚀性能

不同工艺加工的试样在NaCl溶液中腐蚀 120 h 后的宏观形貌见图6。

(a) 套筒,工艺A

(b) 丝头,工艺A

(c) 螺纹接头,工艺A

(d) 套筒,工艺C

(e) 丝头,工艺C

(f) 螺纹接头,工艺C

图6 各试样在NaCl溶液中浸泡后的宏观形貌

Fig. 6 Macro morphology of couplers (a, d), threaded sectors (b, e) and screwed joints (c, f) prepared by processes A and C immersed in NaCl solution

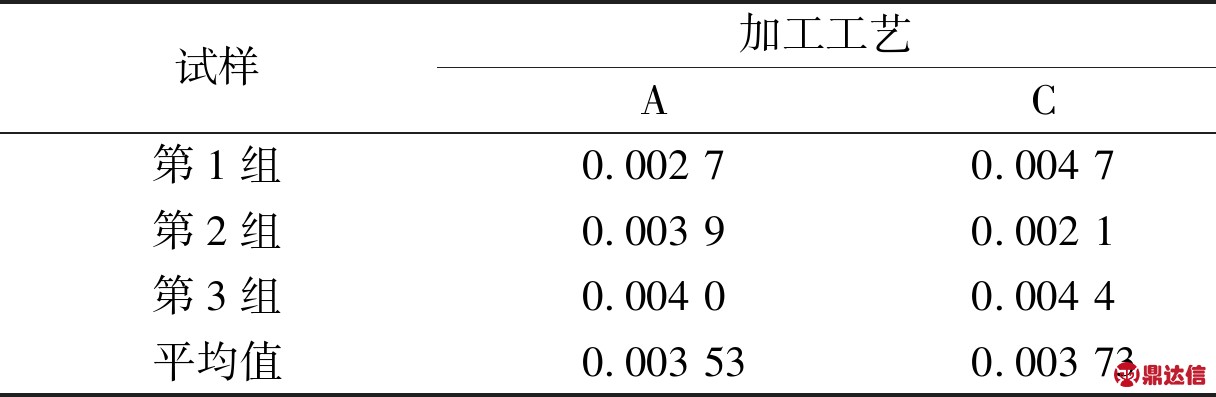

以Φ16 mm试样为例,分别对A,C两种工艺加工的丝头(2个)与套筒(1个)腐蚀质量损失和,和螺纹接头的腐蚀质量损失进行比较,共比较了3组试样。表4为相同工艺加工的2个丝头与1个套筒腐蚀质量损失和与螺纹接头的腐蚀质量损失的差值。

表4 腐蚀质量损失的差值

Tab. 4 Difference values of corrosion weight loss

从表4中可以看出,两种工艺加工的试样经过120h浸泡试验后,丝头与套筒的腐蚀质量损失和减去对应接头腐蚀质量损失的差值为正值,且平均值相差不大,说明采用工艺A与工艺C加工的螺纹接头的耐蚀性相差不大,且耐蚀性均良好。但镦粗滚轧加工工艺即工艺C还需要增加镦粗加工机等相关设备,基于加工成本等因素的综合考虑,优先选用剥肋滚轧工艺加工不锈钢直螺纹接头。

3 结论

(1) 对于2205不锈钢钢筋,采用剥肋滚轧加工方式及镦粗滚轧加工方式制成丝头的耐蚀性优于镦粗车削加工方式制成丝头的,且耐蚀性稳定。

(2) 通过剥肋滚轧及镦粗滚轧两种加工工艺制成的丝头、套筒腐蚀质量损失和与对应的螺纹接头腐蚀质量损失比较,相差不大,且都为正值,说明其耐蚀性好。但综合考虑成本等其他问题,优先选用剥肋滚轧工艺作为直螺纹加工工艺。