摘 要:某井L80油管下井投入使用仅6个月即发生螺纹接头腐蚀失效。采用宏观分析、金相分析、化学成分分析、腐蚀表面微观形貌及腐蚀产物分析等方法对现场发生腐蚀失效的管样进行了检验和分析;通过高温、高压工况模拟腐蚀试验,对油管材料的腐蚀行为进行了研究分析。结果表明:油管螺纹接头表面的腐蚀产物主要为FeCO3,腐蚀局部集中主要是由于油管在下井时,螺纹部位存在粘扣现象,从而导致螺纹接头的密封性能下降,高矿化度地层水及CO2等腐蚀介质渗入螺纹连接处,形成了缝隙腐蚀。

关键词:L80油管; 螺纹接头; 粘扣; CO2腐蚀; 缝隙腐蚀

某井油管下井投入使用6个月后,发现电潜泵运行正常,但产量降低,初步判断为油管发生泄漏,于是关井停产。起泵检查发现,泄漏位于泵出口上端400 m处的油管接头。此处深度约2 640 m,温度为83 ℃,压力为26 MPa。管内介质为油含水,其中水含量为18.5%(体积分数),产量为800 m3·d-1。该井不含H2S,CO2含量为6.1%(体积分数)。入井前油管均为新油管,规格为φ88.9 mm×6.45 mm,L80钢级。笔者通过对泄漏油管螺纹接头进行分析研究,查明了泄漏失效原因,从而可以避免类似失效事故的再次发生,提高油井运行的安全性和经济性。

1 理化检验

1.1 宏观分析

对泄漏管样进行宏观分析,观察其失效部位及宏观特征,如图1所示。可见螺纹部位腐蚀极其严重,原有的螺纹齿已基本被腐蚀掉,表面有较明显的腐蚀产物,且腐蚀产物与基体结合较好,不易剥落。

图1 泄漏油管接头宏观形貌

Fig.1 Macro morphology of the leakage tube joint

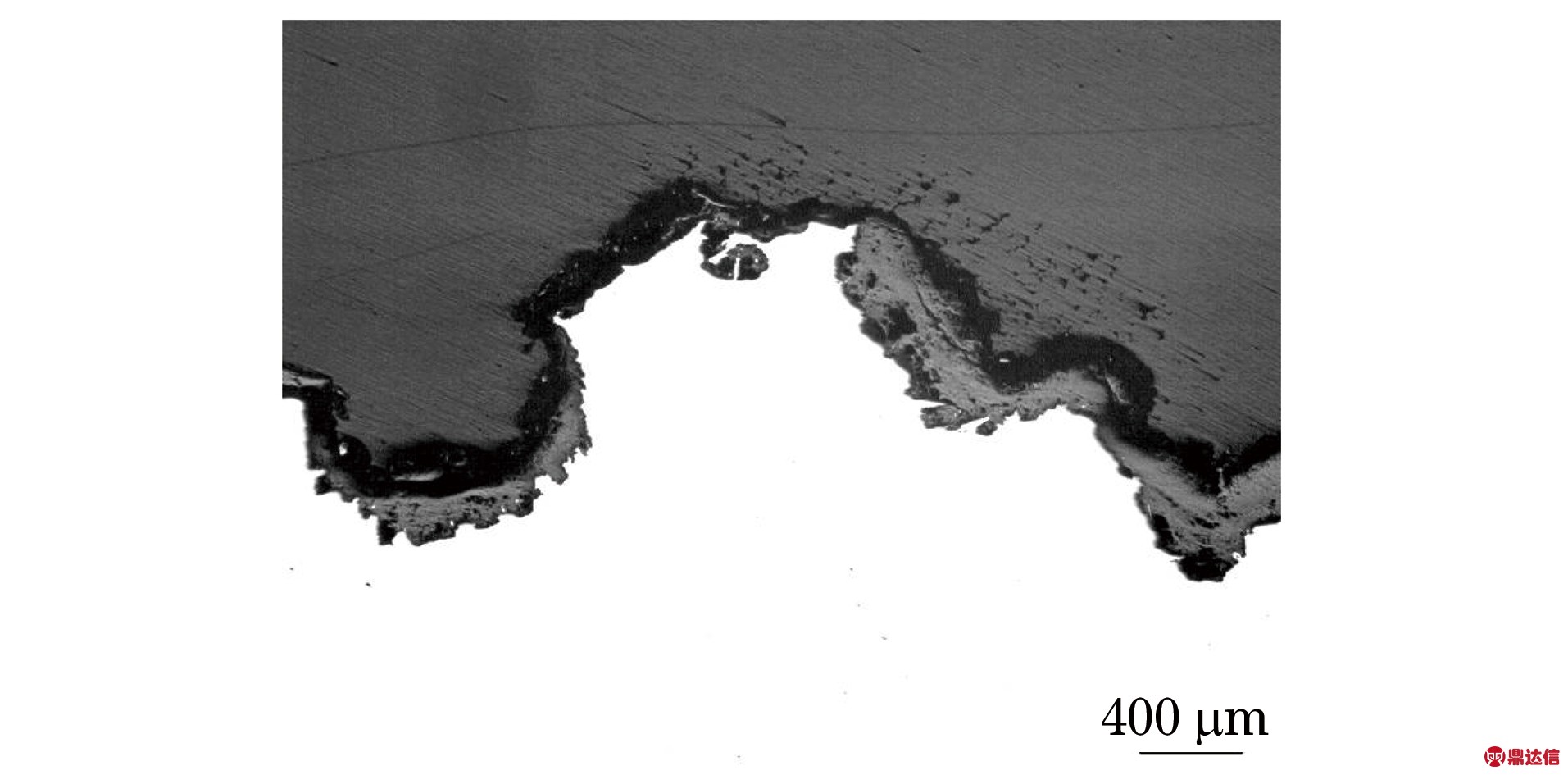

分别对油管管体及螺纹部位取样,观察其截面形貌,如图2所示。从图2可以看出:管体部位内壁和外壁均腐蚀较轻,无明显的腐蚀坑和壁厚减薄;螺纹部位内表面腐蚀较轻,无明显的腐蚀坑和壁厚减薄,但外表面螺纹处腐蚀极其严重,存在明显的壁厚减薄现象,最大壁厚减薄量约2.8 mm,对应的最大腐蚀速率为5.6 mm·a-1。

图2 泄漏油管接头截面形貌

Fig.2 Sectional morphology of the leakage tube joint: a) tube body; b) thread part

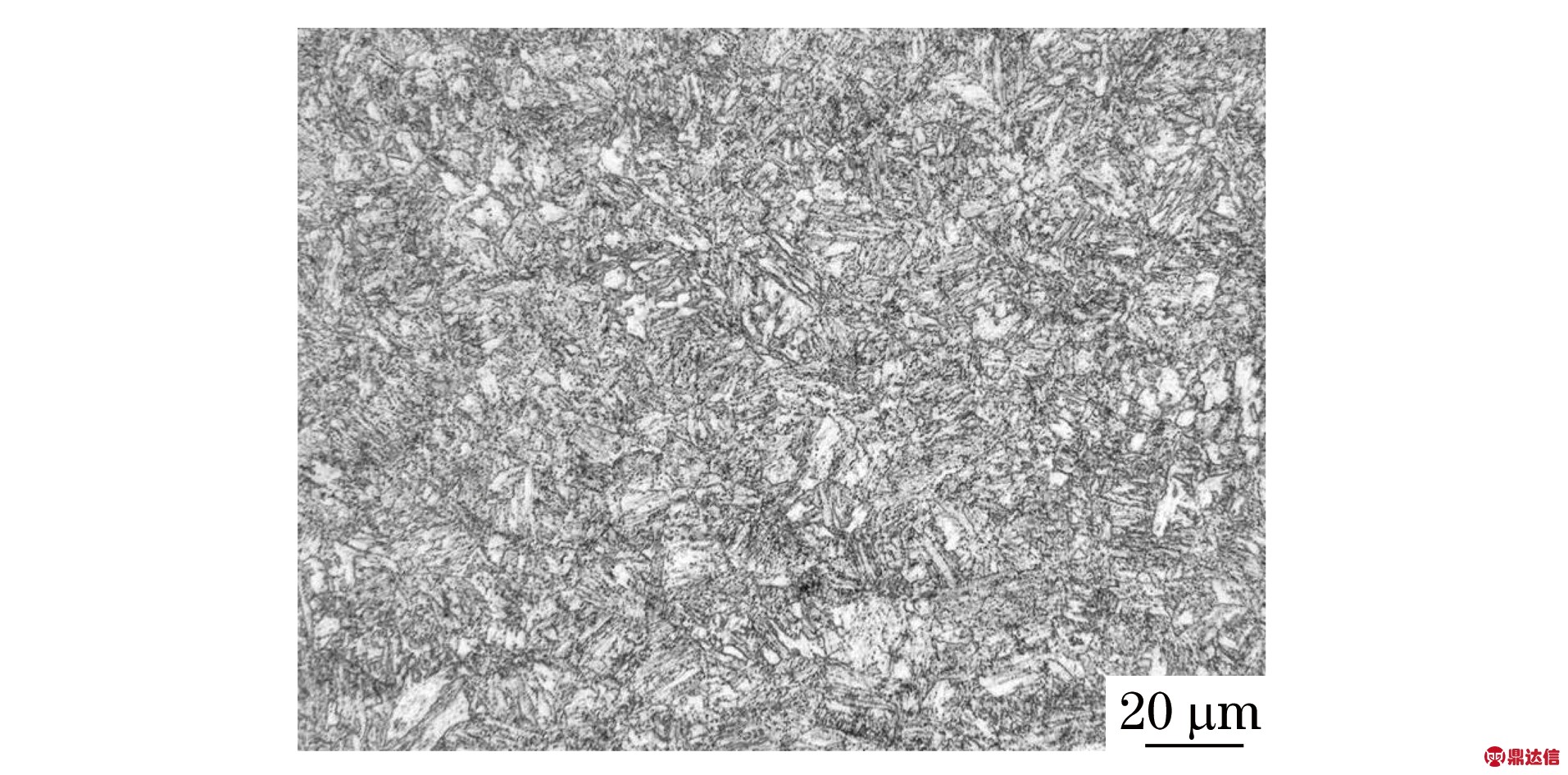

1.2 金相分析

对油管发生腐蚀的螺纹部位取样,依据GB/T 13298-2015,GB/T 10561-2005,GB/T 6394-2017进行显微组织、非金属夹杂物、晶粒度检验分析,并对试样内、外表面的腐蚀坑及裂纹进行观察分析。结果如下:油管螺纹部位显微组织为回火索氏体,晶粒度为9级,可见油管显微组织无异常,晶粒细小,且无超尺寸非金属夹杂物,如图3所示;油管螺纹部位外表面存在明显的腐蚀坑,局部腐蚀坑坑底发现有裂纹,裂纹内填满灰色物质,腐蚀坑周围显微组织亦为回火索氏体,但局部组织存在变形,如图4和图5所示。

图3 油管螺纹部位显微组织形貌

Fig.3 Microstructure morphology of the tube thread part

图4 油管螺纹部位外表面腐蚀坑形貌

Fig.4 Corrosion pits morphology of outer surface of the tube thread part

图5 油管螺纹部位外表面腐蚀坑周围变形组织形貌

Fig.5 Deformed microstructure morphology around corrosion pits on outer surface of the tube thread part

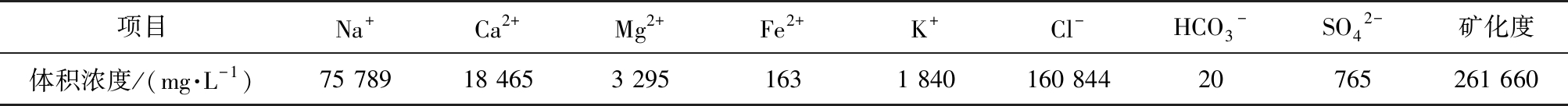

1.3 化学成分分析

依据ASTM A751-2014对泄漏油管进行化学成分分析,结果见表1。可见该油管的化学成分符合API SPEC 5CT-2018要求。

表1 油管化学成分分析结果(质量分数)

Tab.1 Chemical composition analysis results of the tube (mass fraction) %

1.4 腐蚀微观形貌分析

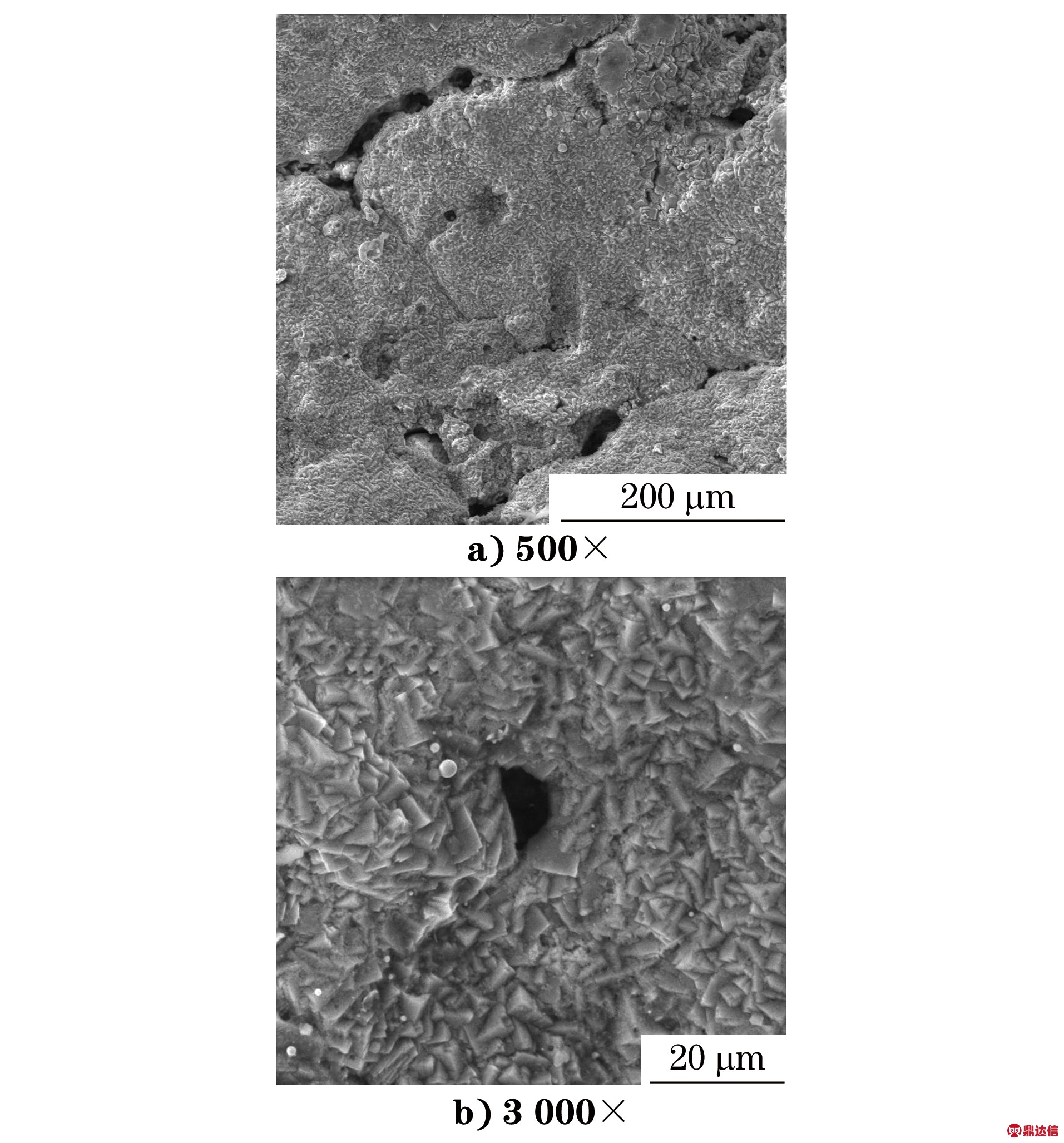

采用扫描电镜(SEM)对油管表面腐蚀产物进行微观形貌分析,结果如图6所示。可见油管螺纹部位外表面存在明显的腐蚀产物,晶体相互穿插,堆垛非常致密,但有大量的裂纹及孔洞。

图6 油管螺纹部位外表面SEM形貌

Fig.6 SEM morphology of outer surface of the tube thread part

1.5 腐蚀产物成分分析

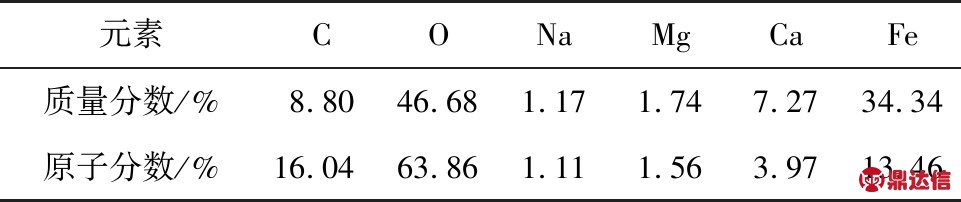

采用能谱仪(EDS)对腐蚀产物成分进行分析,结果如表2所示。可见油管螺纹部位外表面腐蚀产物中主要含有铁、碳、氧元素,另还含有钙、镁、钠等元素。

表2 油管螺纹部位外表面腐蚀产物EDS分析结果

Tab.2 EDS analysis results of corrosion products on outer surface of the tube thread part

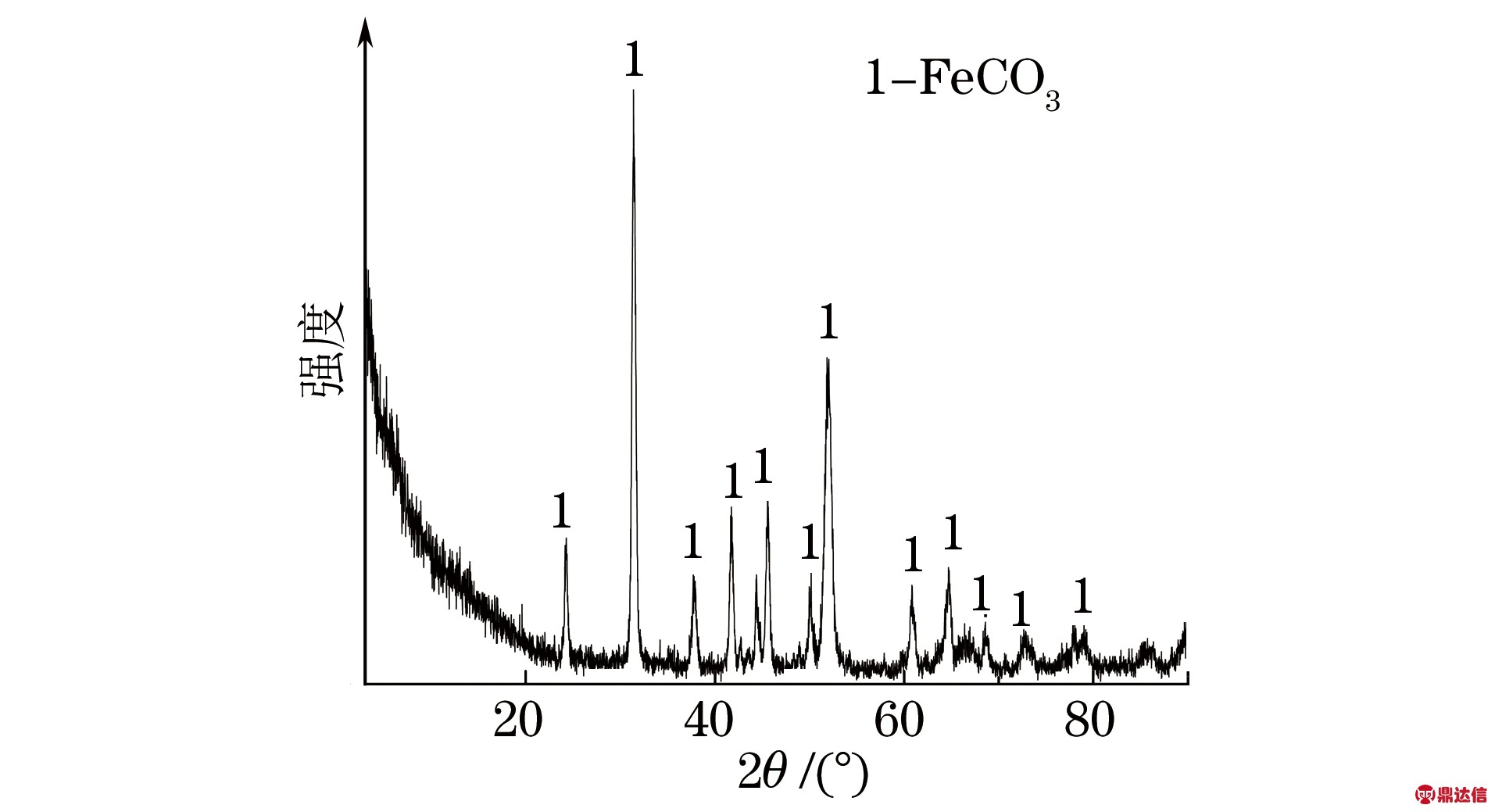

对油管螺纹部位外表面腐蚀产物进行X射线衍射(XRD)分析,并结合EDS分析结果对衍射图谱进行标定,结果如图7所示。从分析结果可以判断,油管螺纹部位外表面的腐蚀产物主要为FeCO3。

图7 油管螺纹部位外表面腐蚀产物XRD谱

Fig.7 XRD pattern of corrosion products on outer surface of the tube thread part

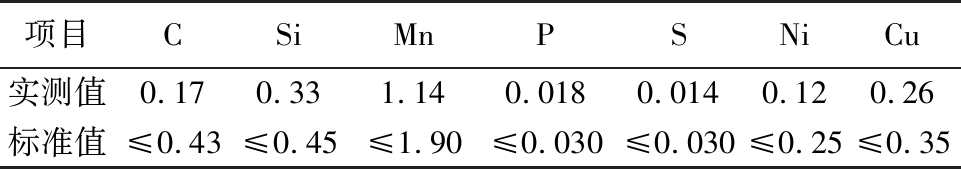

2 模拟工况腐蚀试验

试验材料为50 mm×10 mm×3 mm的L80钢挂片,由现场所取管段加工而成。依据油管的现场服役工况,在高温高压釜内进行模拟腐蚀试验,分析L80钢在现场环境下的腐蚀行为。水样分析结果如表3所示,试验参数如表4所示。

表3 腐蚀介质的成分

Tab.3 Components of the corrosive medium

表4 腐蚀试验参数

Tab.4 Parameters of the corrosion test

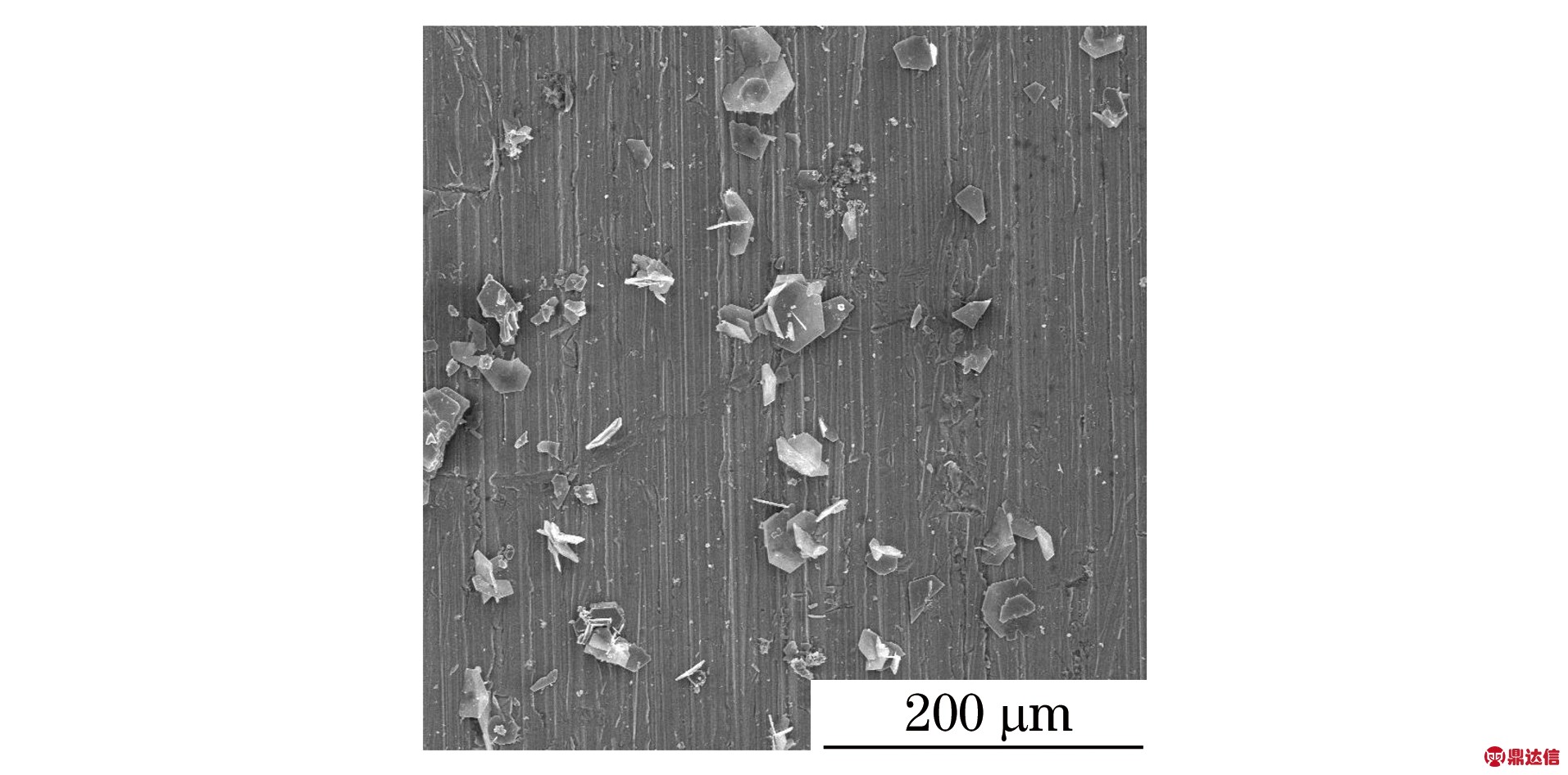

模拟工况腐蚀试验结果如表5所示,试验后试样表面微观形貌如图8所示。由表5可见,试样平均腐蚀速率为0.085 3 mm·a-1,根据NACE RP0775对腐蚀程度的分级,属轻度腐蚀。由图8可见,试样表面腐蚀比较轻微,无明显的腐蚀坑,可观察到原始表面的磨痕,仅存在少量的腐蚀产物,在扫描电镜下腐蚀产物的形态与现场管样螺纹部位外表面的腐蚀产物形态相同。

表5 L80钢试样腐蚀试验结果

Tab.5 Corrosion test results of L80 steel specimen

图8 腐蚀试样表面微观形貌

Fig.8 Micro morphology of the corrosion specimen surface

3 综合分析

3.1 腐蚀机理分析

能谱及X射线衍射分析结果表明,试样表面腐蚀产物主要为FeCO3,为典型的CO2腐蚀产物[1]。模拟工况腐蚀试验后的试样表面腐蚀产物形态与现场管样螺纹部位表面腐蚀产物的形态相同,在扫描电镜下可观察到表面是相互穿插的斜六方晶体结构。油管螺纹部位表面的腐蚀产物类型及形态均呈现出典型的CO2腐蚀产物特征[2-4]。结合该井的工况特点,该井不含H2S,CO2含量为6.1%,地层水矿化度较高,由此可初步判断存在CO2腐蚀。

CO2引起油套管材料的电化学腐蚀是氢去极化腐蚀,在夹杂物、晶界等处,H+被还原成氢原子,随后聚合成氢气析出。CO2腐蚀机理如下[1]

CO2+H2O→H2CO3

(1)

H2CO3→H++HCO3-

(2)

HCO3-→H++CO32-

(3)

2H++Fe→Fe2++H2

(4)

Fe2++CO32-→FeCO3

(5)

其总腐蚀反应为

CO2+H2O+Fe=FeCO3+H2

(6)

能谱分析结果显示,腐蚀产物表面钙元素含量较高,但X射线衍射谱中没有出现含钙化合物CaCO3,这主要是因为在腐蚀过程中,溶液中的Fe2+含量与CO32-含量乘积[Fe2+]×[CO32-]超过FeCO3的溶度积Ksp时,FeCO3在材料表面沉积成膜,形成外层腐蚀产物膜,而Ca2+则取代FeCO3中的Fe2+形成(Fe, Ca)CO3复盐[5-6]。

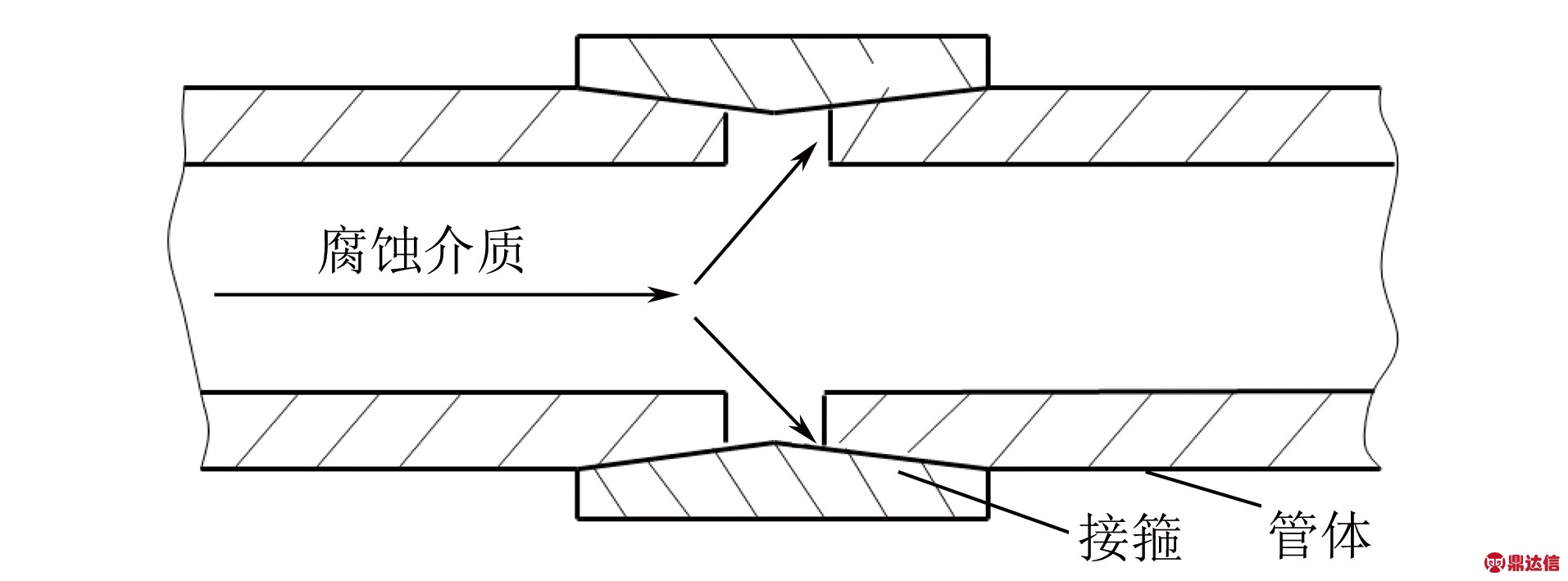

3.2 螺纹接头腐蚀集中分析

模拟工况腐蚀试验结果表明,在现场的介质和工况条件下,L80钢的腐蚀速率仅为0.085 3 mm·a-1,属轻度腐蚀。然而,现场管样的螺纹表面腐蚀相当严重,轮廓已模糊不清,最大腐蚀速率达5.6 mm·a-1,而内壁及与螺纹连接的管体腐蚀相对较轻,因此油管的腐蚀主要集中在螺纹部位,且在该部位存在局部加速的现象。金相及扫描电镜分析结果显示,螺纹部位表面存在大量的裂纹及孔洞,且局部组织存在变形,据此可以判断,该油管在下井时,螺纹部位存在粘扣现象,从而导致螺纹接头的密封性能下降[7-8]。因此,油管腐蚀局部集中主要是由于螺纹连接处高矿化度地层水及CO2等腐蚀介质的渗入,形成了缝隙腐蚀,如图9所示。缝隙腐蚀是在金属与金属及金属与非金属之间构成狭窄的缝隙内,有电解质溶液存在,介质的迁移受到阻滞时产生的一种局部腐蚀形态[9]。其腐蚀过程包括两个阶段:①缝隙内外的金属表面发生相同的阴、阳极反应;②随着反应的进行,缝隙内介质逐渐被消耗,而缝隙外的介质向缝隙内扩散较慢,使缝隙内外介质含量差增大,从而形成浓差电池,其中缝隙外介质供给充分,形成阴极,而缝隙内则形成阳极,致使缝隙内的金属发生腐蚀,而缝隙外金属受到保护。

图9 油管螺纹连接示意图

Fig.9 Schematic diagram of tube thread connection

4 结论及建议

(1) 该L80油管螺纹接头表面的腐蚀产物主要为FeCO3,腐蚀局部集中主要是由于油管在下井时,螺纹部位存在粘扣现象,从而导致螺纹接头的密封性能下降,高矿化度地层水及CO2等腐蚀介质渗入螺纹连接处,形成了缝隙腐蚀。

(2) 建议进一步规范油管上扣作业过程,严格执行相关操作规程,避免油管螺纹发生粘扣现象。