摘要:燕尾螺纹因独特的结构,具有独特的性能特点。根据燕尾螺纹的不同种类,对其中一种适用于油井管连接的楔形燕尾锥螺纹结构、性能特点、加工和检验方法作了详细的说明,实际设计了一种具有高气密封性能的全啮合楔形燕尾锥螺纹接头,采用有限元分析方法对接头进行了分析。结果显示,接头螺纹应力分布均匀,为验证该接头的实际性能,参照最高等级的ISO 13679:2002 CAL IV油管试验标准,对接头进行上卸扣以及复合加载试验,试验过程中接头无任何黏扣与气密封泄漏,证明了该接头结构设计的合理性。

关键词:螺纹; 楔形; 燕尾; 油管; 套管

为满足井况恶劣的复杂井应用,国内外开发出了多种非标气密封特殊螺纹接头。但随着我国油气开采的深入,如塔里木三超气井、页岩气井长水平段的开发,迫切需要更高性能的气密封螺纹接头。

20世纪80年代初,国外公司研制出了一种燕尾螺纹接头,因该螺纹接头独特的结构,适用于多种特殊井况,较好地解决了高温、高压及水平井的需求。国内对该螺纹接头虽也有过零星的研究,但对其详细结构和加工方法未有深入研究,相关文献较少。为此,宝钢投入大量人力、物力开发出了这种高性能的楔形燕尾螺纹接头,该接头使用性能较传统螺纹接头在很多方面都有较大提升,弥补了国产油套管产品在该领域的空白。

1 燕尾螺纹介绍

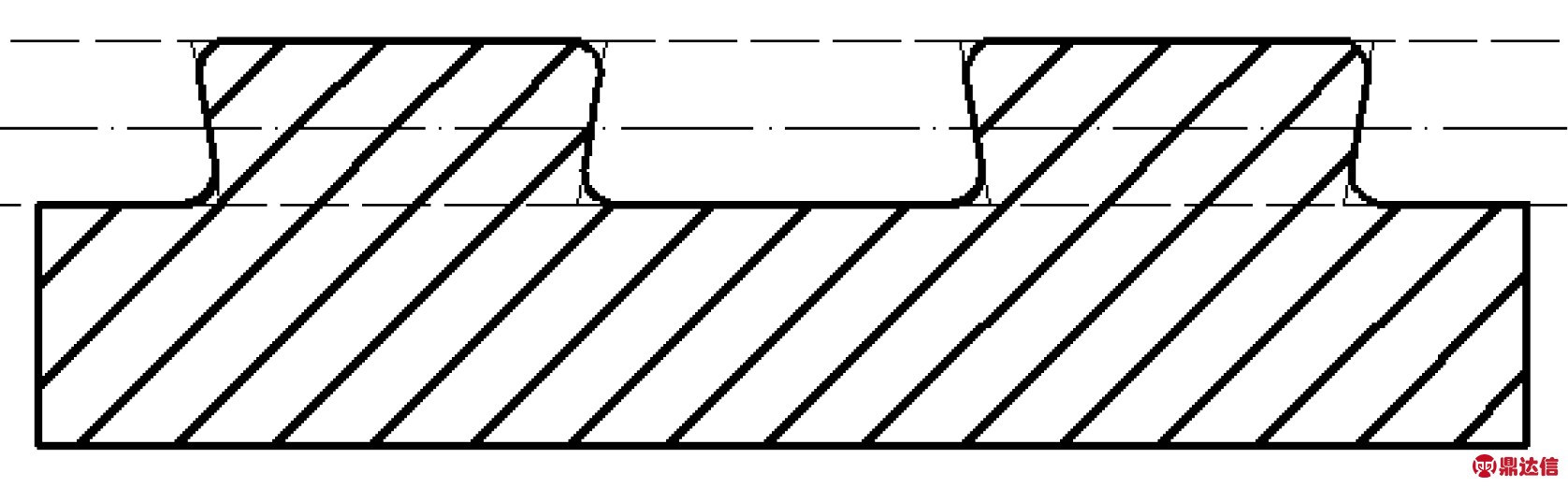

燕尾螺纹因其剖面为燕尾形而得名,如图1。燕尾螺纹根据结构不同,可分为不同种类。按牙型分,有半燕尾与全燕尾;按齿宽分,有定齿宽与变齿宽;按齿高分,有定齿高与变齿高;按螺纹锥度分,有直螺纹与锥螺纹;按螺纹头数分,有单头和多头[1]。

图1 燕尾螺纹剖面图

Fig.1 Profile of dovetail thread

考虑到车床可加工性与上扣方便性,油气开采中用到的油套管所采用的燕尾螺纹结构通常为单头全燕尾定齿高变齿宽锥螺纹。该结构燕尾螺纹齿侧高度不变,但齿顶和齿底宽度是线性变化的,即齿顶逐渐增大/减小,齿底逐渐减小/增大,因该螺纹形似螺旋的楔子,通常被称为楔形燕尾锥螺纹。

1.1 楔形燕尾锥螺纹接头结构

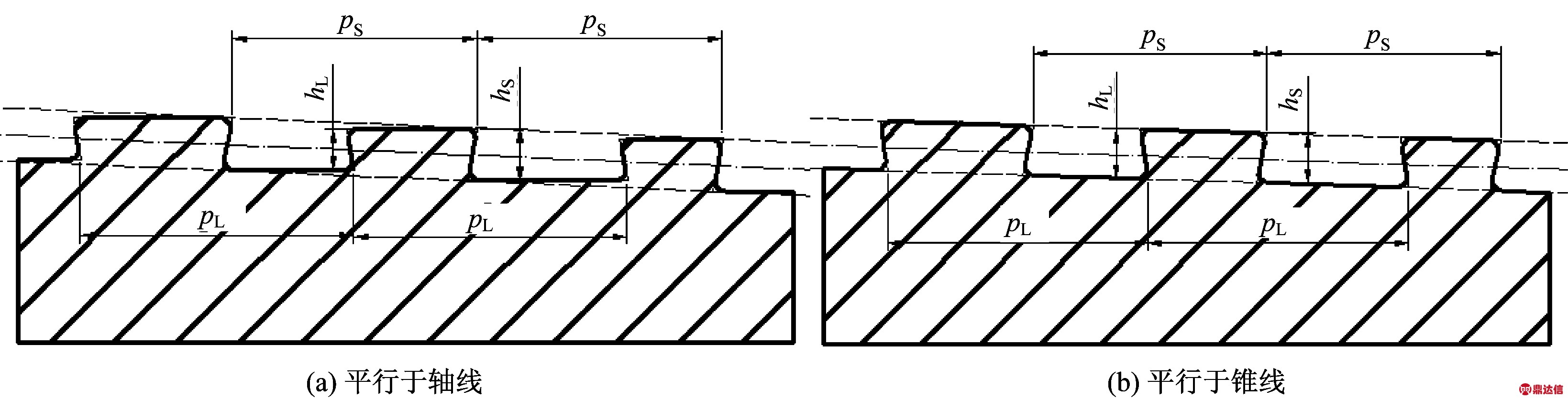

楔形燕尾锥螺纹导向面和承载面均为负角度。设内、外螺纹导向面螺距pS,承载面螺距pL,导向面齿高hS,承载面齿高hL,因pS<pL,因此齿宽沿轴向线性变化。但楔形燕尾锥螺纹不是变螺距螺纹,而是承载面螺距不同于导向面螺距,导致螺纹齿宽和齿槽沿轴向线性变化。

该接头有两种主要的结构形式:齿顶齿底平行于轴线或者锥线。当齿顶齿底平行于轴线时,hS>hL;当齿顶齿底平行于锥线时,hS=hL,如图2所示。

图2 两种楔形燕尾锥螺纹剖面图

Fig.2 Two kinds of wedge dovetail taper thread profile

1.2 楔形燕尾锥螺纹接头性能特点

在使用过程中,管柱长期受到很高的拉伸、压缩、内压、外压、弯曲、扭转和高温复合作用。在实际使用中发现,管柱接头连接处往往是整根管柱的薄弱环节。

适用于油气开采的理想螺纹接头应同时达到以下几个方面的性能:①抗黏扣性能;②气密封性能;③抗轴向拉伸和压缩性能;④抗弯曲性能;⑤抗扭性能;⑥上扣操作性能。常规的螺纹接头难以同时满足诸多方面,但楔形燕尾锥螺纹接头能够同时满足以上几个方面性能,使用性能优于常规接头。

抗黏扣性能。常规螺纹接头上扣和卸扣过程中,内外螺纹有一段很长的相互滑移的过程,虽涂施螺纹脂,仍然常有黏扣发生。楔形燕尾螺纹齿形似一个螺旋的楔子,上扣和卸扣过程中,没有一个长的相互滑移过程,螺纹表面快速配合和脱离,抗黏扣性能远优于常规螺纹接头。

抗轴向拉伸、压缩、弯曲性能。楔形燕尾螺纹导向面和承载面均为负角度,在拉伸时,接头越拉越紧;在压缩时,接头越压越紧;在弯曲时,内外螺纹互为抓手。接头只能通过反向旋出脱离,或者沿环向整体断裂。

气密封性能。常规螺纹接头在长期的高温、复合加载、冲击等作用下,内外螺纹间可能发生外胀内缩的现象,螺纹间的预紧力不可避免消失,引起泄漏。端部带金属对金属密封的特殊螺纹接头,端部密封易受实际加工尺寸与上扣误操作影响,存在安全隐患。而楔形燕尾锥螺纹接头无论承受多大的复合载荷作用,均无法使螺纹间的预紧力消失,具有不受外界环境变化的长期稳定的气密封能力,这是其他螺纹接头所不具备的优点。

抗扭性能。楔形燕尾螺纹整个螺纹表面均能提供上扣扭矩,抗扭性能远高于主要依靠对顶台肩提供扭矩的螺纹接头,大大提高了接头抗扭性能。

上扣操作性能。燕尾螺纹接头为大螺距粗牙螺纹,上扣过程中,手紧轻松,上扣速度快,永不错扣。

2 气密封楔形燕尾锥螺纹接头设计

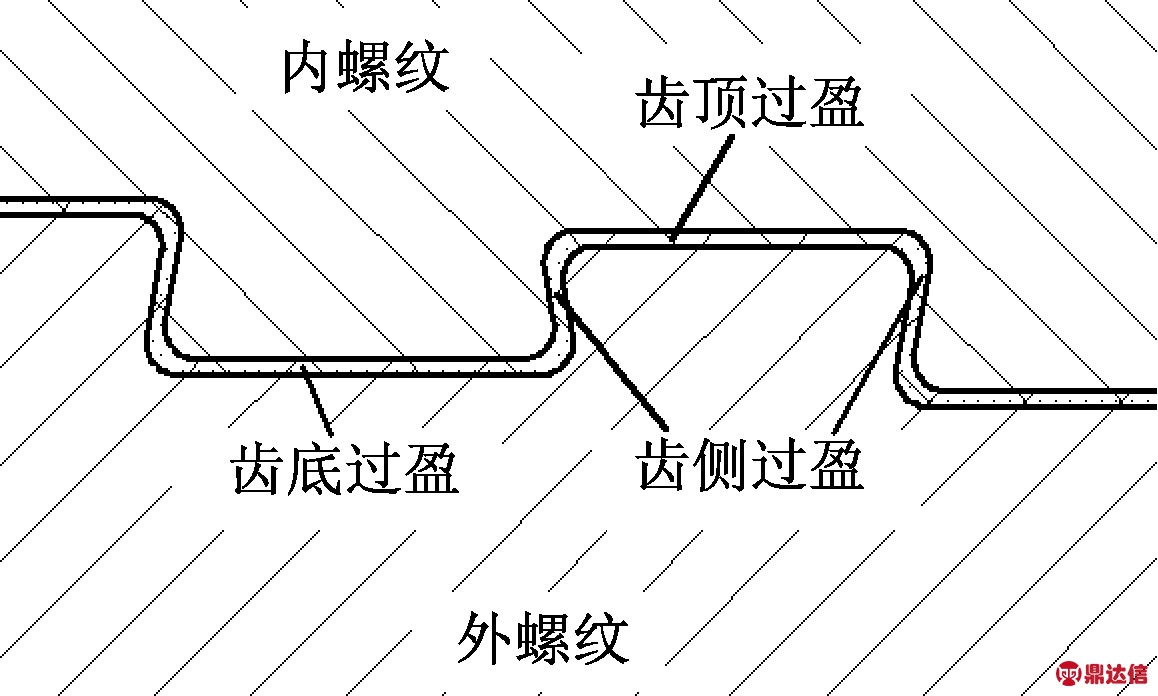

楔形燕尾锥螺纹接头可根据不同的用途,设计成不同的配合结构:轴向过盈、齿顶过盈或齿底过盈。本文开发了一种高气密封燕尾螺纹接头,如图3所示,螺纹表面全啮合,即螺纹两侧、齿顶和齿底均有预过盈,可视为螺纹表面全长上形成金属对金属过盈密封。

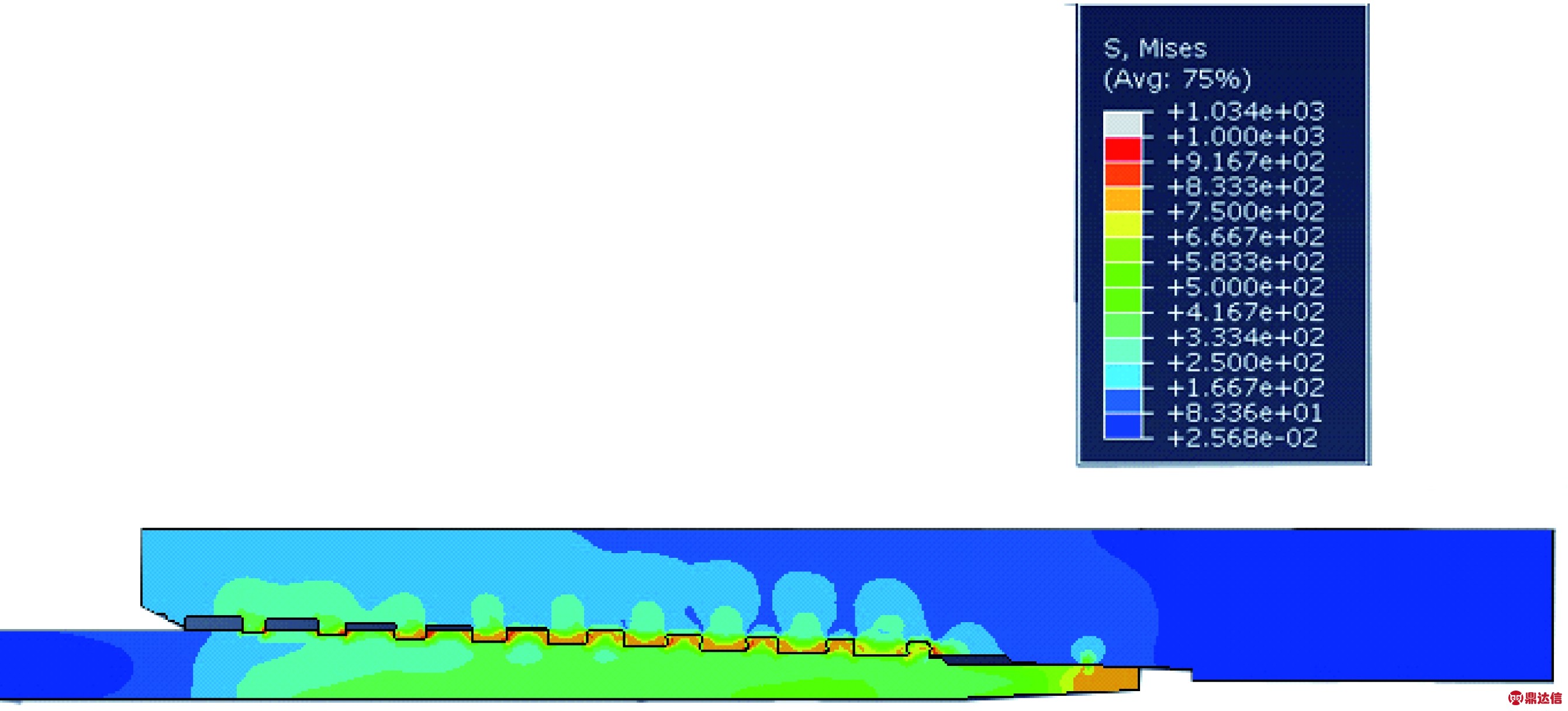

通过有限元分析的方法,对设计的接头进行应力、应变分析,如图4分析结果所示,当内外螺纹上扣到位时,接头螺纹接触表面达到设计过盈量,此时螺纹表面应力分布均匀,无明显的大应力集中区域,完整螺纹表面全长形成金属对金属过盈密封,因接头螺纹有着很长密封长度,密封过盈量不必设计大过盈配合便能保证气密封,不同于端部密封的特殊螺纹接头,因其密封面长度短小,需设计成较大的过盈尺寸才能保证气密封,从而可能导致密封面易引发黏扣现象。在拉伸、压缩、内压、外压和变曲作用下,分析结果表明螺纹应力变化适中,无大应力集中。

图3 全啮合燕尾螺纹配合图

Fig.3 Full engagement dovetail thread

图4 接头螺纹应力图

Fig.4 Joint thread stress diagram

3 楔形燕尾锥螺纹接头加工与检验

3.1 加工

在数控车床上通过实际编程,反复调试,加工了多组φ88.9、壁厚6.45 mm N80Q钢级的楔形燕尾锥螺纹接头,加工后的内、外螺纹接头如图5所示。从所加工的接头形貌看,接头螺纹表面连续、光滑,无滑道,粗糙度满足要求,达到常规螺纹接头表面质量要求。

图5 楔形燕尾锥螺纹接头形貌

Fig.5 Wedge dovetail taper thread pin end

3.2 检验

为保证加工的接头达到图纸设计公差要求,需对接头尺寸参数进行测量,如螺纹齿高、螺距、齿宽和中径。

与其他螺纹相比,燕尾螺纹检验最大的不同在于齿宽逐渐变化,因此要对齿宽进行检验[2],需要设计一种方便测量齿宽的检验量具,专门用于某一具体规格的螺纹齿宽测量。其他如螺距、锥度、中径检验方式可参照其他螺纹。

4 实物试验

为验证设计接头的实际性能,参照ISO 13679:2002 CAL IV油管试验标准,按照极限公差尺寸加工了4组φ88.9×6.45 mm N80Q钢级的接头,分别进行上卸扣和复合加载试验。

按照上扣最大扭矩对两组接头进行10次上卸扣试验,试验结果显示螺纹表面无任何黏扣。

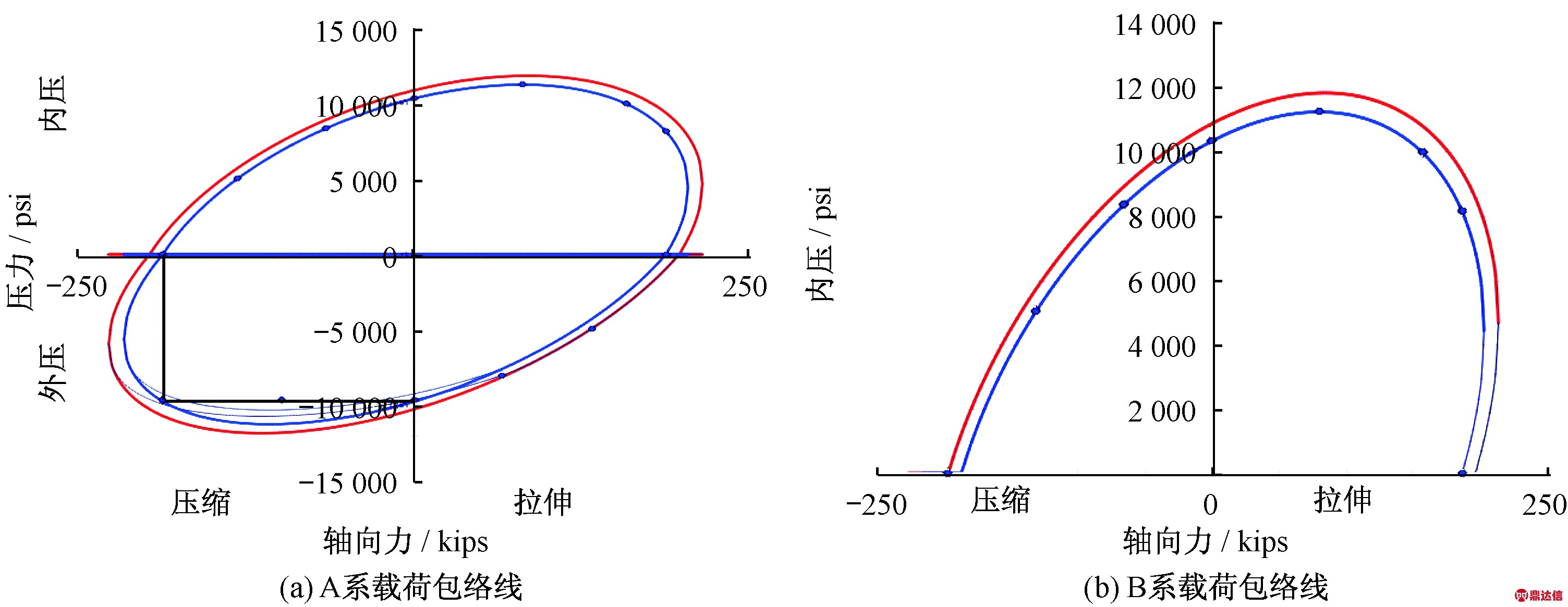

在相当于管体95%载荷包络线(ISO 13679—2002)条件下对四组接头进行A系、B系和C系试验,A系和B系载荷如图6所示(1 psi=6.895 kPa,1 kips=4.448 kN),同时施加内压、外压、拉伸和压缩等复合加载,试验过程中接头无任何气体泄漏。对接头进行极限加载失效试验,失效位置发生在管体处,说明接头强度高于管体。

图6 试验载荷点

Fig.6 Test load points

5 结论

随着易开采石油的逐渐开采殆尽,如今石油开采难度越来越大,而且随着新的开采工艺的采用,如酸化压裂、页岩气井长水平段旋转下入等,管柱服役条件越来越恶劣,油套管接头失效事故常有发生,开发更高使用性能的螺纹接头是各方的迫切需求。燕尾螺纹接头因其独特的结构,在很多方面有着不同于常规接头的优势,在某些井况条件下,甚至是惟一选择。本文详述了燕尾螺纹接头的结构特点,设计了一种全啮合的楔形燕尾锥螺纹接头,实际加工出接头,并通过上卸扣及复合加载气密封试验,验证了接头设计的合理性,解决了后期高端楔形燕尾螺纹接头的国产化的技术难题。