摘 要:国内油气田天然气井随着天然气开采出现大量环空带压现象,造成严重安全隐患,据资料统计环空带压现象90%左右由螺纹泄漏引起[1]。特殊扣油套管受到螺纹类型、加工误差、材质选择、运输磕碰、不规范操作、密封脂的选择等方面的影响,都可能导致螺纹出现气体泄漏[2]。在金坛盐穴储气库已投产注采井运行过程中,已经有4口井出现环空带压,给储气库的安全运行带来一定的安全隐患。利用气密封检测技术对金坛储气库注采完井管柱螺纹进行密封检测,有效剔除泄漏管柱入井,避免因螺纹泄漏引发环空带压。目前该技术在金坛储气库4口井注采完井作业中成功应用,为储气库的长期注采运行提供了安全保障。

关键词:储气库;完井;气密封检测;螺纹;泄漏

美国在20世纪80年代首先提出特殊扣螺纹气密封检测技术,并将该技术成功应用到油气井中,目前对油套管螺纹的气密封检测已成为国外石油行业强制性要求[3]。四川油气田自20世纪90年代最早引进使用特殊扣套管,但在生产过程中一直存在套管螺纹泄漏现象,某区块30口井有超过半数环空带压[4]。为确保金坛盐穴储气库注采井长期安全运行,注采完井管柱近期均引进特殊扣型气密套管;同时,并先后组织专业套管队进行下套管作业、上扣扭矩检测、涂抹专用密封脂,目的通过现场措施尽量保证螺纹密封性完好[5]。尽管在金坛储气库注采井完井作业中采取一系列措施确保螺纹密封,但目前还是有4口井出现环空带压,给储气库安全运行带来一定隐患[6]。为确保金坛储气库后期注采气安全、可靠运行,特引进螺纹气密封检测技术对注采管柱螺纹连接进行气密封检测。现场应用表明,该技术能有效对管柱螺纹密封性进行检测,有效剔除泄漏油套管,保证了注采气井井筒的密封性[7]。

1 检测原理

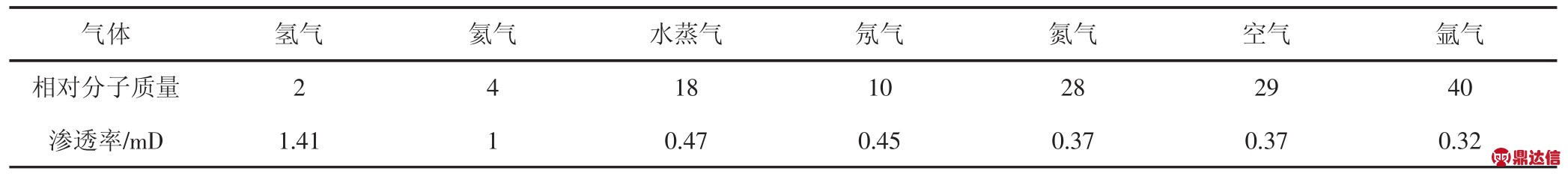

油套管螺纹气密封检测技术主要利用氦气分子直径比天然气小、更易渗漏的特点,在油套管下井之前,从油管或套管管柱内下入有双封隔器的测试工具,向测试工具内注入氦氮混合气,工具座封,加压至规定值,稳压一定时间后泄压,利用氦气(见表1)分子直径很小、在气密封扣中易渗透的特点[8],通过高灵敏度的氦气探测器在螺纹连接外探测氦气有无泄漏,从而来判断螺纹连接的密封性。

2 设备简介

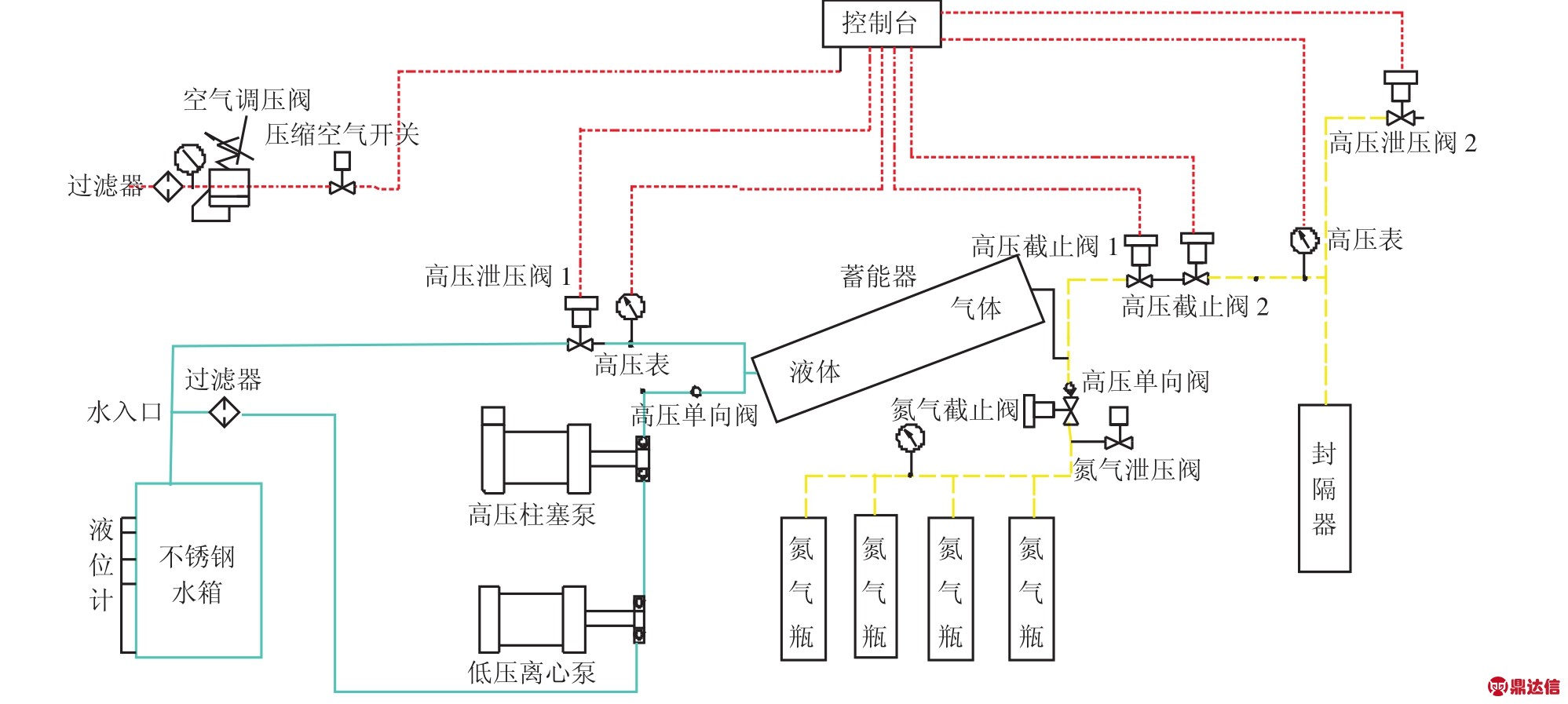

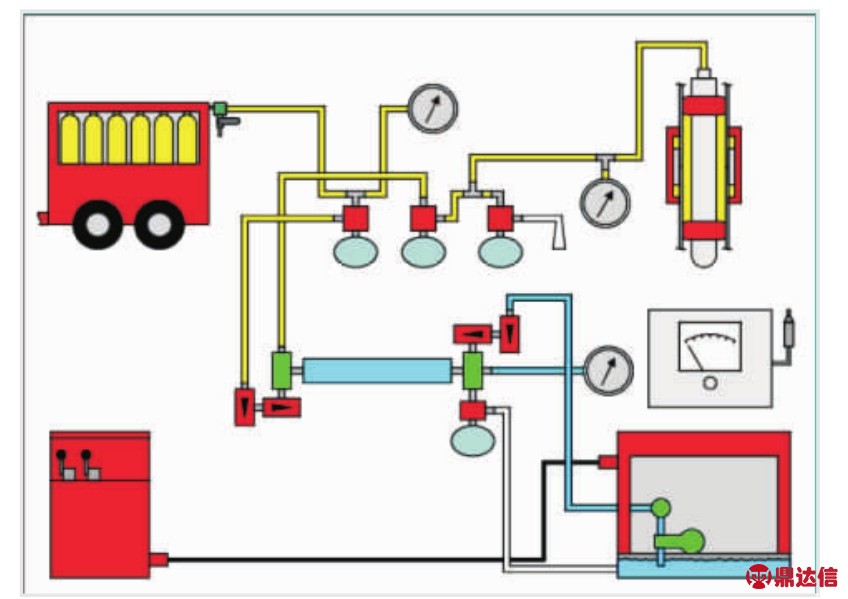

气密封检测设备(见图1)主要包括液气动力系统、增压系统及检测气源、检测执行系统、控制系统及其他辅助系统。

表1 常温下不同介质的渗透率表

图1 气密封检测设备示意图

液气动力系统为增压储能器提供高压水源,为绞车及操作台提供液压源、气源,并携带相关驱动装置的高压设备。增压储能器则利用来自液气动力系统的高压水源,对进入储能器的氦氮混合气体进行增压的压力容器。检测系统主要包括液气动力系统,由原动机及其辅助装置,高压柱塞泵、液压泵、气泵、各种阀件和气路、液路高低压管线等组成。增压系统及检测气源由增压储能器及进出口阀件、氦氮混气装置及氦气瓶组成。检测执行系统由检测工具及其高压管线、集气套和检漏仪组成[9]。控制系统及辅助系统由绞车及操作台、井架操作台、井架滑轮组成。

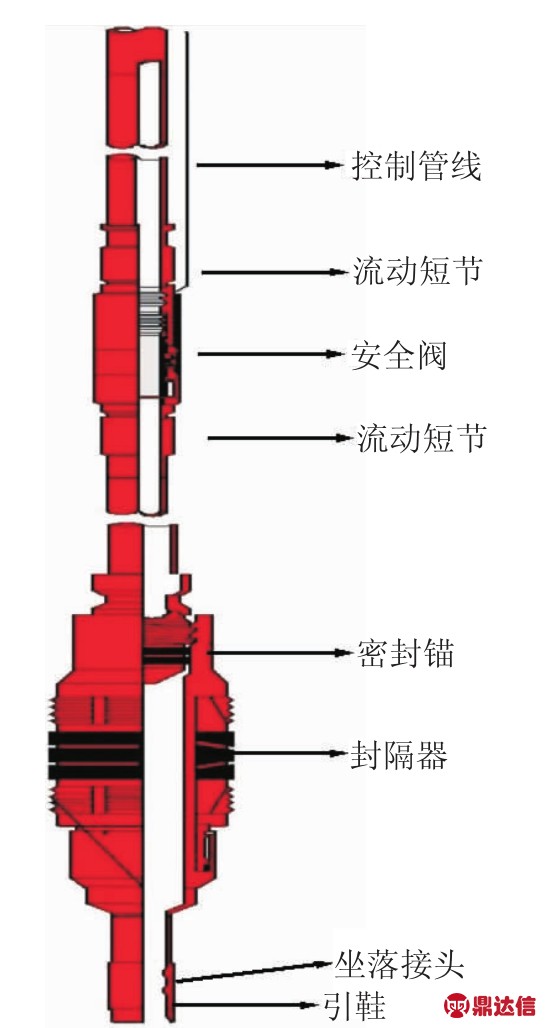

图2 金坛储气库注采管柱示意图

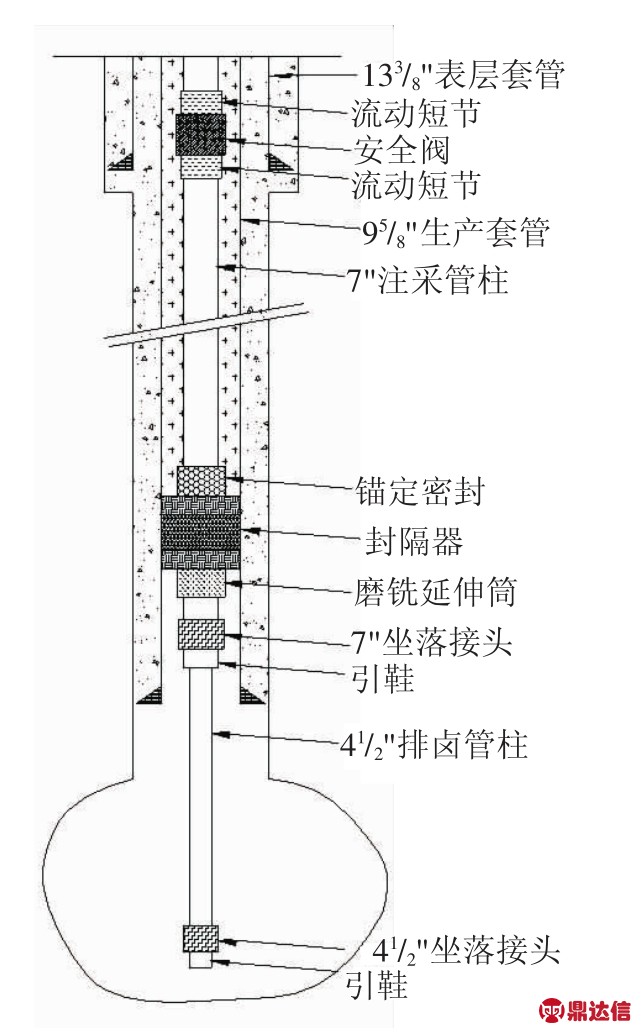

图3 金坛储气库注采完井示意图

3 现场应用

3.1 井况简介

金坛储气库注采井统一采用外径177.8 mm、壁厚9.19 mm、气密螺纹、钢级N80注采管柱,管柱配套工具有流动短节、井下安全阀、封隔器、坐落接头及引鞋[10,11]。排卤管柱使用API NU螺纹的普通油管,管柱配套有坐落接头,管柱结构为:引鞋+短油管+坐落接头+油管[12](见图2、图3)。

3.2 施工操作步骤

3.2.1 准备5段 启动设备,将高压水泵与供水管线连接好,打开氮气、氦气气瓶,运转发动机,按标准检查设备各部分,确认设备正常。把检测工具在待测套管外下放,让检测工具的双封隔器中间点对应于待测套管接箍中部,然后在绞车钢丝绳上做好记号,对钢丝绳位置进行标定[13]。待测套管上扣完成后,将检测工具放入到待测套管内,上提套管直到待测接箍高出钻台面一定高度,调整检测工具位置定位在套管内接箍的上下位置,将检测集气套扣在套管接箍上,将检漏仪探测头插入检测护套的通孔。

3.2.2 氦气增压 储能器中加载检测气体,待储能器内压力达到4 MPa~6 MPa后,关闭气控气源供气阀,将工具放空阀打开,坐封测试阀、储能排液阀关闭,启动高压水泵将储能器内的混合气体打压,让检测工具坐封。

3.2.3 加压、检测 高压水泵继续对工具和储能器打压,直至达到检测压力,停泵,关闭坐封阀,稳压20 s后泄压,根据检漏仪探测到的氦气泄漏率来判断螺纹密封性能是否合格。若泄漏率超过2×10-7bar·mL/s,则表明螺纹密封性不合格,需采取相应的整改措施;若泄漏率低于 2×10-7bar·mL/s,则表明螺纹密封性能合格[14]。

3.2.4 泄压、解封 检测完毕后将坐封阀、储能排液阀打开,泄掉储能器内压力,然后关闭坐封测试阀,打开工具放空阀,将卡封工具压力泄掉,解封,取出测试工具,继续检测下一螺纹密封性[15]。重复以上操作步骤,直到所有待测管柱螺纹全部检测完毕(见图4)。

3.3 应用实例

2017年在金坛储气库4口井先后进行5次螺纹气密封检测施工作业,套管扣型主要包括API NU和BGT2两种扣型。经过现场施工作业数据统计分析,两种扣型油套管螺纹均存在泄漏,单井最大泄漏率为3.51%,平均泄漏率为2.23%(见表2)。现场采取的整改措施如下:(1)对油套管螺纹进行二次上扣;(2)卸开对扣并对密封台5面和螺纹进行再次清理,重新上扣;(3)更换油套管母螺纹接头;(4)清理不密封油套管,更换新油套管。

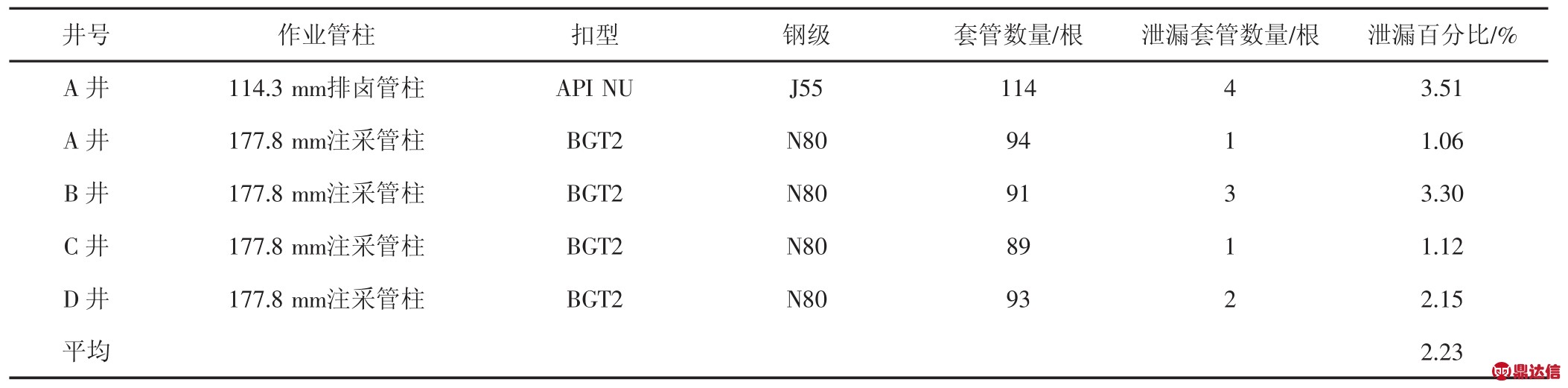

表2 金坛盐穴储气库气密封检测数据统计表

图4 设备加压、坐封检测5段示意图

4 主要结论

(1)油套管螺纹气密封检测技术,可以有效的剔除螺纹密封不严的套管入井,保证了井筒密封性。

(2)造成油套管螺纹密封不严泄漏的原因是多方面的,不能单靠入井前通径、螺纹清理、涂抹密封脂、扭矩检测等措施,来避免和判别油套管螺纹连接处是否存在泄漏。

(3)油套管螺纹密封检测设备目前已经国产化,检测费用也大幅降低,建议在盐穴储气库注采完井作业中全面推广使用,为盐穴储气库长期注采气运行提供可靠的安全保障。