摘 要:单体液压支柱是井巷支护中常见的一种承载装备,目前已广泛应用于矿井、隧道等工程建设中。论文首先建立了单体液压支柱的三维模型并进行简化,通过对单体液压支柱整体结构进行强度分析,得到支柱在最大高度下在承载300KN、600KN、20mm偏心荷载等多种荷载工况下的应力分布情况,这为单体液压支柱轻量化设计提供可靠的理论依据,对其结构的优化及提高使用寿命同样有重要意义。

关键词:单体液压支柱;应力分析;有限元法

1 引言

作为一种环保型的支护装备,单体液压支柱通常与金属铰接顶梁配套用于巷道的支护中,其具有支撑力大、结构简单、重量轻、易于维修等优点,目前已广泛应用在各类矿井、隧道等工程建设中。作为重要的支撑部件,它的强度对矿井支护的安全发挥着十分重要的作用,所以进行单体液压支柱的应力分析对整体结构的优化和轻量化设计都有重要的现实意义。

2 结构及工作原理

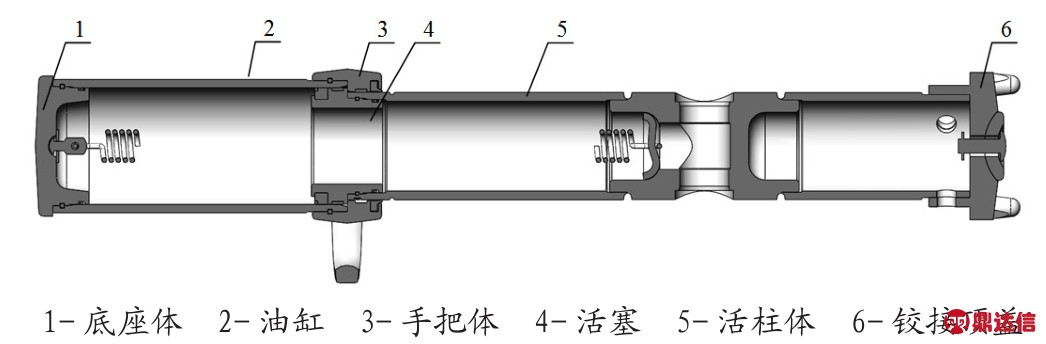

单体液压支柱主要由底座体、油缸、手把体、活塞、活柱体、铰接顶盖及密封件等部件组成,图1所示为单体液压支柱的三维模型剖视图。它的工作原理是:首先,高压液由通过活柱体上的三用阀注液进入油缸腔内,随着油压增大活柱体被推动向外伸,达到支撑高度后停止注液,利用液体压力产生工作阻力,实现支柱伸缩达到升柱与卸载。

图1 单体液压支柱的三维模型剖视图

3 有限元模型的建立

单体液压支柱的缸体材质选用27SiMn的无缝钢管制作,该材料的弹性模量为190Gpa,泊松比0.3,屈服强度达到835Mpa。

3.1 模型简化

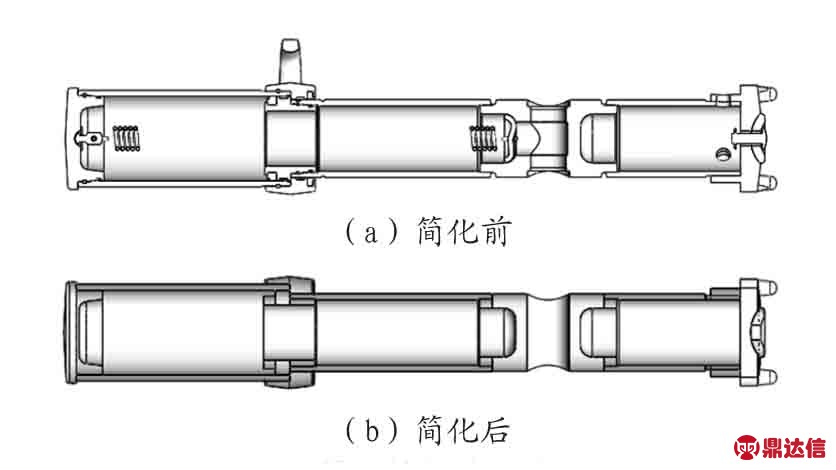

在保证分析结果精度的前提下,为减小模型的复杂程度和计算量,提高有限元网格的划分质量,需要对建立的三维模型进行适当的简化,这包括:

(1)不考虑焊接对材料特性的影响,把焊缝简化成与支柱材料相同的实体。

(2)去除复位弹簧、手把体、三用阀及密封件等非结构件,降低模型的复杂程度。

(3)忽略端盖及油缸上的进出油口和螺纹接头,消除结构上的应力集中。

(4)为便于网格的划分、减少计算量,去掉所有零部件上的倒角及过渡圆角。

在图2中,(a)(b)两图分别对应简化前后的模型。

图2 模型简化前后对比图

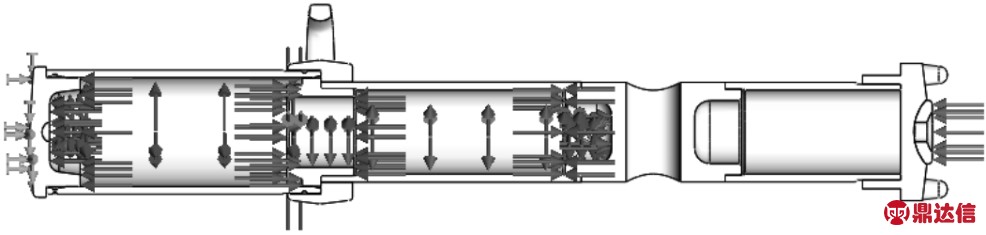

3.2 加载及约束

在单体液压支柱的有限元静力分析之前,需要对消除整个结构的刚体位移,结合单体液压支柱的实际应用场景,把支柱底端设定位移为零的固定约束,并在油缸内部加载相应的油压。按照设计要求,在支柱最大高度时进行额定阻力、强度试验和偏心加载三种方式进行分析。根据支柱的型号选择其设计工作阻力为300KN,强度试验时工作阻力为600KN,加载的偏心距离为20mm。

图3 约束与加载

为保证模型能够按照顺序接触和传递应力,需要定义零部件之间定义其接触情况。在Simulation中分别设定底座体、油缸及手把体和活塞、活柱体及铰接顶盖的部件之间接触类型为“结合”,再设定活塞与手把体,活柱体与手把手之间的接触类型为“无穿透”。此外,为保证模型的稳定性,对整个模型使用软弹簧约束。

4 结果与结论

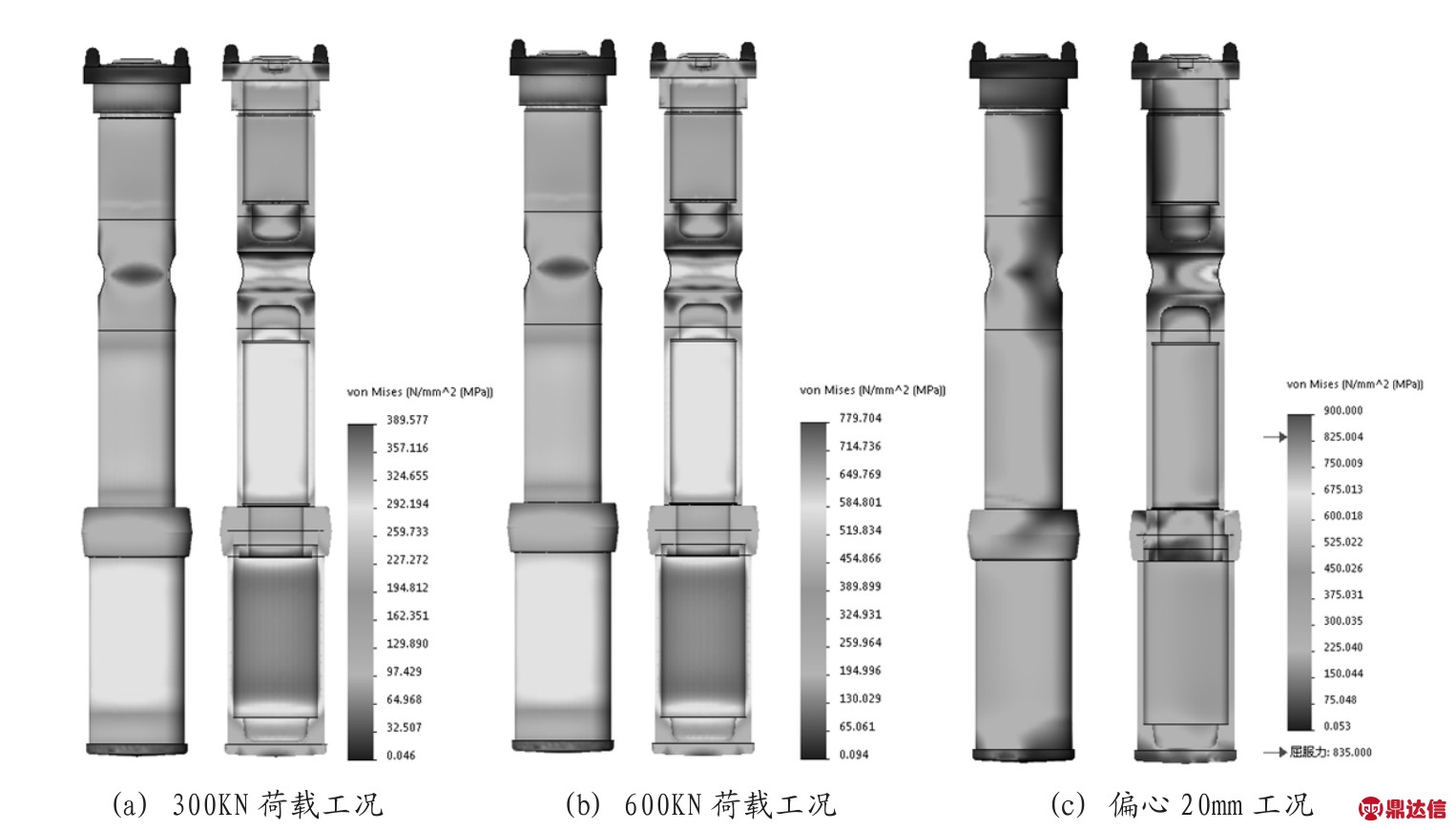

Solidworks软件自动进行网格的划分并计算,得到了支柱在不同工况载荷下的应力结果,如图4所示。支柱在300KN和600KN两种荷载工况下,其应力分布情况相似,可以看出应力自下而上的分布呈阶梯状,即油缸应力〉活柱体下部应力〉活柱体上部应力,而且在600KN荷载下油缸的最大应力为780Mpa,接近但并未达到屈服强度的极限,这也表明支柱满足设计的强度要求。在20mm偏心荷载工况下,最大应力出现在三用阀安装位置处,最大应力达到900Mpa,考虑到模型的简化和应力集中,此处应力暂不考虑;而油缸和活柱体的应力为500Mpa左右,这远小于屈服强度,所以支柱的整体结构在偏心荷载下安全可靠的。

图4 单体液压支柱不同工况下应力云图

通过单体液压支柱的静力分析中可以看出,支柱的最大应力始终在油缸上,所以整体支护的荷载大小是由支柱油缸的强度决定着;在矿井巷道的支护中,支柱的损坏最多的正是位于油缸与手把体连接处的密封件,这与分析的结果相符,说明本文对单体液压支柱的建模和分析的正确性,分析结果是可靠的,同时这为支柱的轻量化设计指出方向,为后续的结构优化提供参考。