摘 要:为了加快海洋生产立管国产化进程,开展了海洋生产立管单根结构和疲劳寿命评价技术研究。介绍了焊接式接头、接箍式接头和快接式接头3种类型的结构及应用范围;提出了海洋生产立管单根材料与焊接的具体要求,明确了主管体和接头的材料成分及性能指标,给出了立管接头的选材建议;依据相关标准阐述了海洋生产立管全尺寸共振弯曲疲劳试验方法中标准选取、疲劳曲线选择及试验结果评价等,阐述了立管疲劳试验设计曲线、平均曲线和目标曲线之间的关系,推导了基于数理统计学的目标曲线计算公式。国外海洋生产立管的全尺寸疲劳试验结果表明,生产立管疲劳寿命高于相关标准规定的C类S-N目标疲劳曲线。

关键词:海洋生产立管;焊接式接头;接箍式接头;快接式接头;全尺寸共振疲劳试验

1 概 述

全球经济的发展对油气能源的依存度逐年提高,随着当前原油价格持续震荡走高,市场回暖,海洋油气开发呈现缓慢增长态势,是未来全球油气开发的新趋势[1-2]。顶端张紧式立管(TTR)属于刚性立管,是深海立管的一种常用形式,一般用于钻井、完井或生产,分为钻井立管和生产立管。顶端张紧式生产立管最早应用于1984年一艘Hutton的TLP船上,在SPAR平台上投入使用的是1996年使用的第一艘SPAR平台Neptune。与顶端张紧式钻井立管等其他型式的立管不同,顶端张紧式生产立管工作时需长期承受风、浪、流、顶张力等动态载荷,这些载荷随时间周期性变化使得海洋生产立管产生交变应力[3]。在交变应力作用下,虽然立管系统中的应力远远低于屈服极限,但长期反复作用后,立管接头或焊缝甚至管体也会产生疲劳裂纹,导致海洋生产立管疲劳失效。

油套管接头连接技术研究及评价技术得到了业界的广泛关注,并做了大量的相关研究[4-11]。然而,针对海洋水下生产立管单根连接技术与应用方面的研究却很鲜见。王耀锋等[2]设计了一种具有高疲劳特性的海洋生产立管螺纹接头,通过有限元软件模拟立管的上扣过程,计算最佳上扣扭矩,研究了该模型在上扣扭矩、上扣和内压、上扣和拉伸及内压4种载荷下的密封性能。本研究重点介绍焊接式接头、接箍式接头和快接式接头3种类型的结构特点及应用范围;提出了海洋生产立管单根材料与焊接的具体要求,经过化学成分分析和碳当量计算给出了立管接头选材建议;阐述了海洋立管共振弯曲疲劳试验方法,推导了基于数理统计学的目标曲线计算公式,介绍了国外某供应商的海洋生产立管全尺寸疲劳试验结果。

2 国外海洋生产立管接头典型结构分析

2.1 焊接式接头

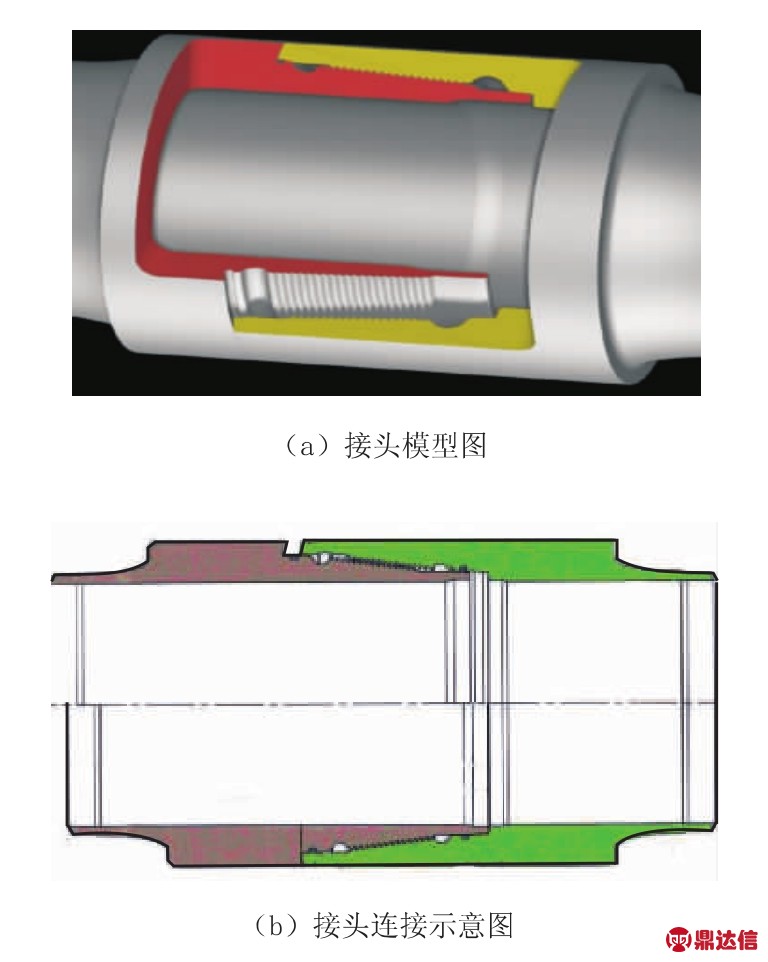

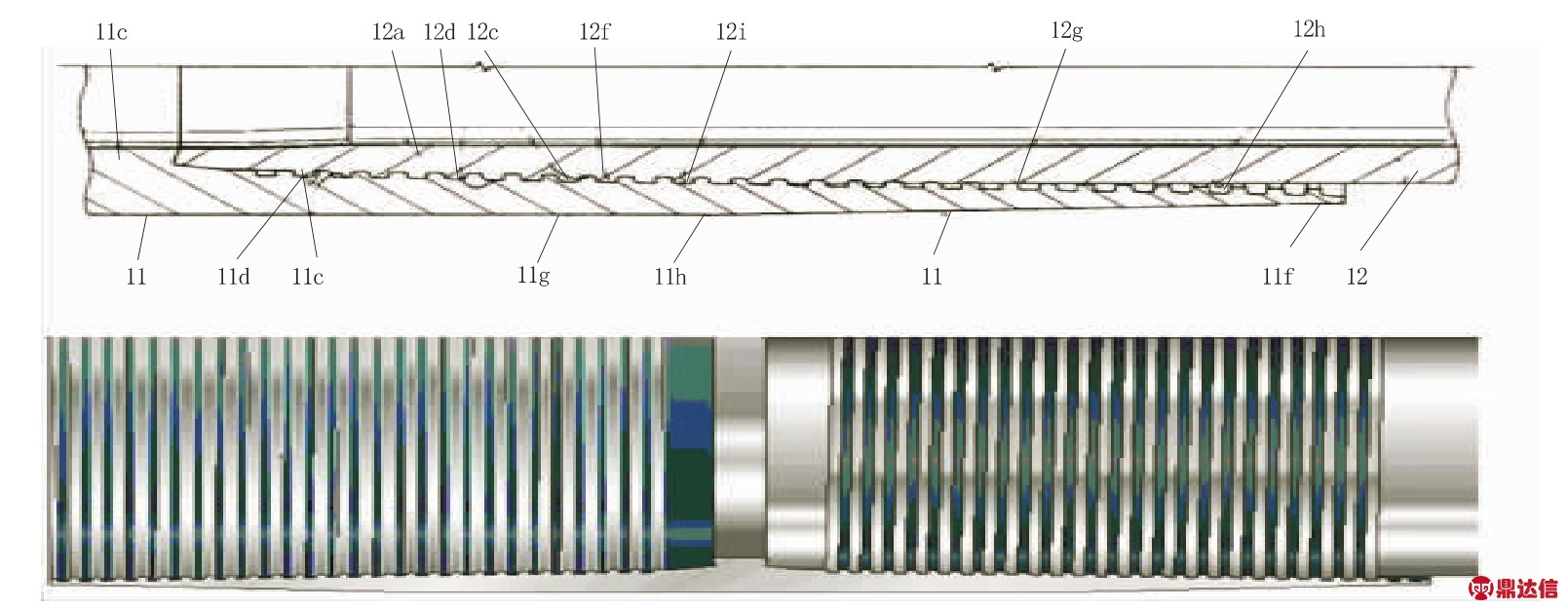

传统的生产立管单根使用焊接式螺纹连接,如图1所示。为了获得可接受的焊接质量,屈服强度限制在551.6 MPa(80 ksi)以内,尤其是在有NACE要求时。由于材料强度限制而使用壁厚较大及较重的接箍,导致立管质量相对增加。焊接式接头可设计为高疲劳特性及低应力集中系数,这对焊缝满足相关标准规定的疲劳寿命是十分重要的。焊接式生产立管单根实物照片如图2所示。

图1 焊接式螺纹连接接头结构图

图2 焊接式海洋生产立管单根实物照片

通过调研发现,RTI Energy System的SD型高疲劳特性焊接式接头应用较多,该接头的特点是:

(1)该接头属于特殊螺纹,采用三道密封,两道金属过盈密封,一道密封圈密封;

(2)牙型为偏梯形,承载角 3°,导向角45°,齿底大圆弧过渡;

(3)公母接头均设有应力减轻槽,槽高大于2倍齿高;

(4)公母接头均设轴向台阶,吸收轴向预紧;

(5)公母接头金属过盈密封面角度相差0.5°~4°;

(6)母接头螺纹螺距略大于公接头螺纹螺距;

(7)公母接头螺纹啮合角和承载角完全接触。

2.2 接箍式接头

T&C(threaded and coupled, 接箍)型接头不需焊接,材料最大屈服强度为861.9 MPa(125 ksi),这导致立管壁厚和质量相对减少。与焊接式接头相比较,T&C型接头疲劳性能是可以接受的。同时,在某些情况下高强度材料允许使用小尺寸的套管。T&C型接头已经在许多Spar平台上使用,并建议使用在许多在建的平台上。疲劳试验结果表明,T&C型接头疲劳性能是可以接受的,如果立管系统疲劳寿命大于T&C型接头的疲劳寿命时,可以使用有限数量的焊接式接头。墨西哥湾的两个油田的单层结构生产立管采用T&C型接头。

通常,T&C型接头应用在所有双层结构的里层管柱上,外层管柱使用焊接式接头,其原因主要是压力疲劳问题而不是结构问题。但墨西哥湾3个开发油田的外层管柱都使用T&C型接头。研制T&C型接头是否可用,需要17~25个月的全尺寸疲劳试验。T&C型接头是大势所趋,现已被越来越多的用户使用。调研发现,Grant Prideco和Vallourec&Mannesmann两家公司的T&C型接头应用较多。

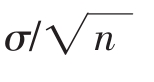

Grant Prideco公司拥有HFR1、HFR2、HFR3三代高疲劳特性的T&C型接头,主要应用情况见表1。这3种接头都通过了Stress Engineering Services、 Oklahoma State University 和McDermott Testing Institute三家权威机构全尺寸疲劳试验。

表1 Grant Prideco公司T&C型接头应用情况

HFR1型接头结构如图3所示。该接头采用径向金属过盈密封,气密封性能好,正承载角保证抗弯和抗压缩能力,低应力螺纹结构设计。该种接头主要用在生产立管的外层。

图3 HFR1型接头结构示意图

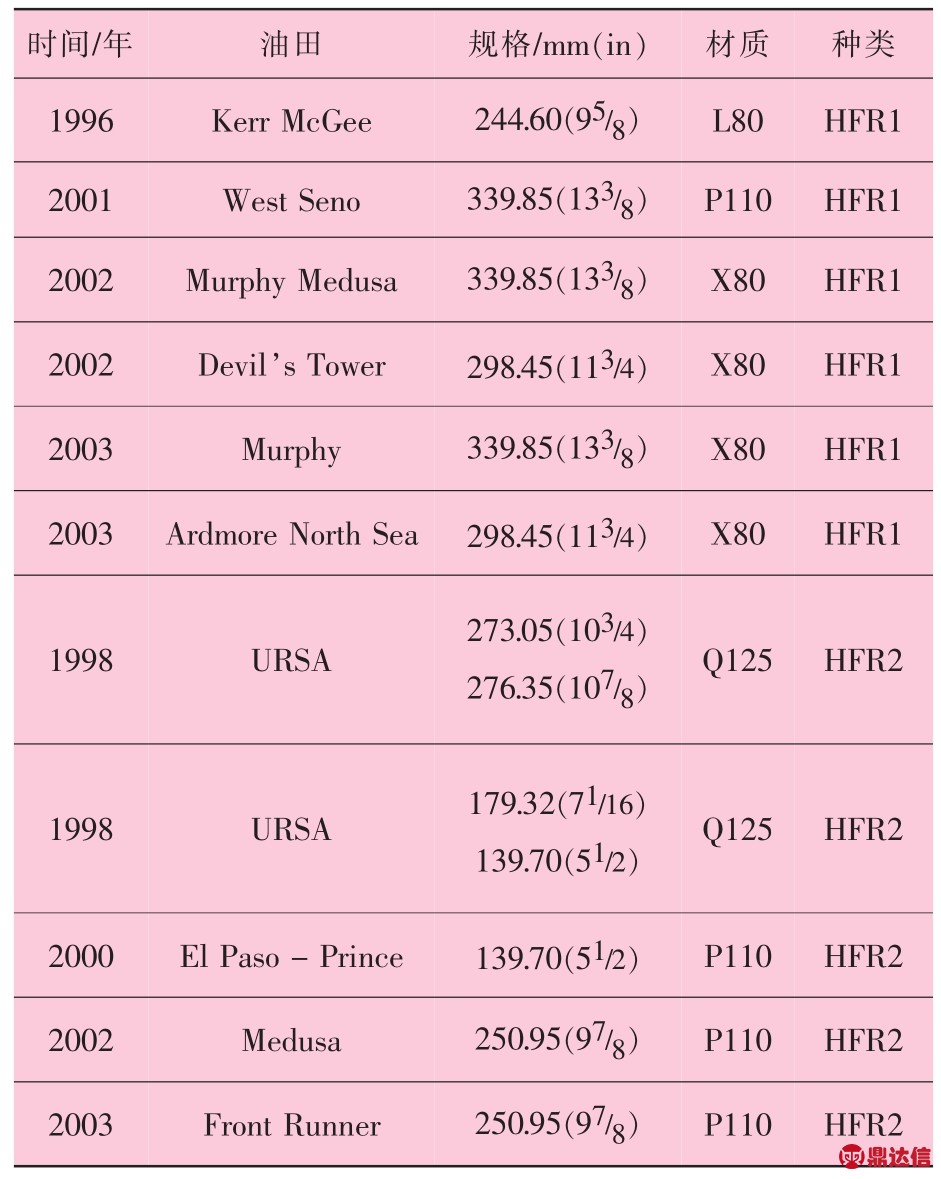

HFR2型接头结构示意如图4所示。该接头的接箍比普通接箍长,接箍外设有斜面,用于减少接箍该部位刚度,从而减少该部位的应力集中系数(SCF),内外螺纹完全接触,外螺纹大端一段齿做削顶处理,使载荷分布更加合理。该种接头主要用在生产立管的里层。

HFR3型接头如图5所示。该接头是为BP Thunder Horse项目开发,外螺纹齿底和内螺纹齿根采用大圆弧过渡,辅助橡胶密封,以隔离海水,防止螺纹腐蚀。

图4 HFR2型接头结构示意图

图5 HFR3型接头结构示意图

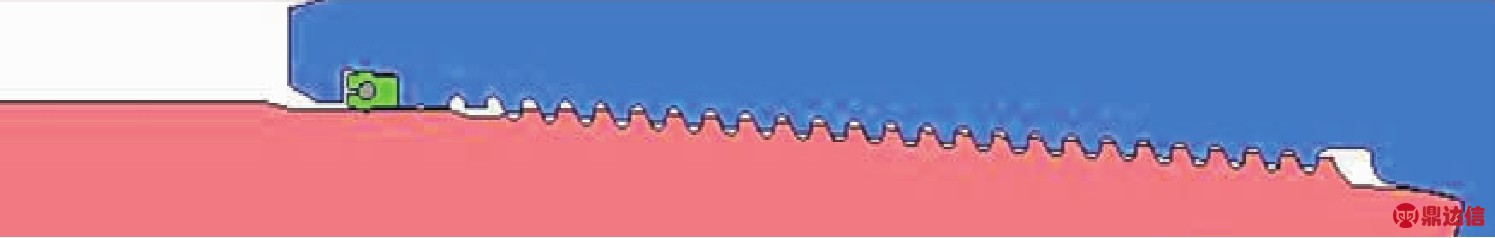

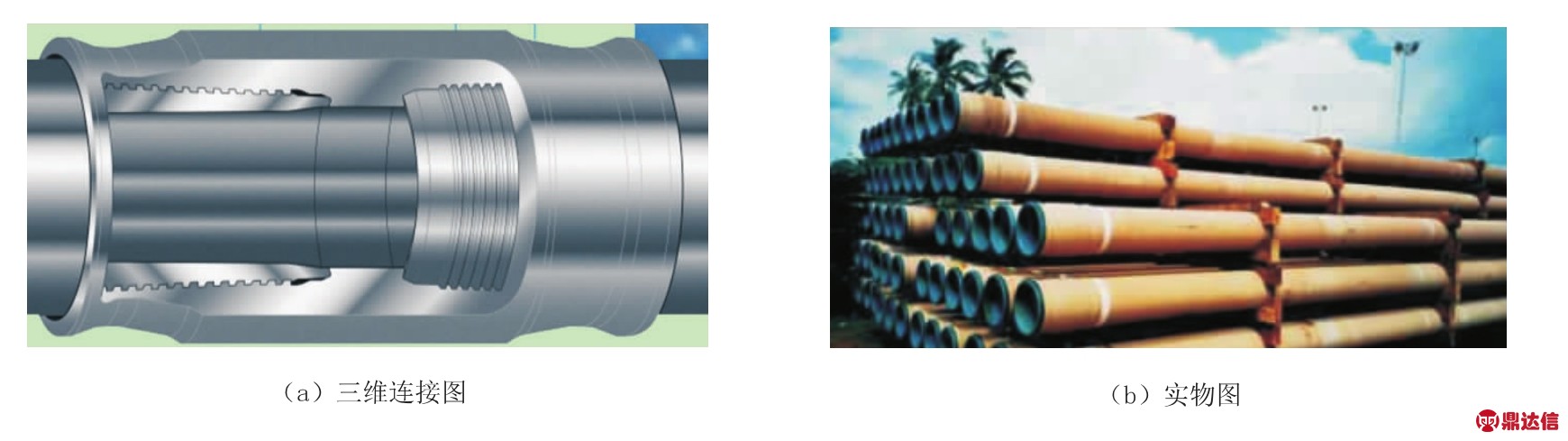

图6 VAM公司TOP FE接头三维连接及实物图

VAM TOP FE公司所生产的立管接头三维连接及实物如图6所示。其设计寿命为25年,主要规格 114.3~406.4 mm(41/2~16 in)。该接头在接箍两端第4和第5个齿之间设有凹槽,用于降低接箍刚度,从而减少该处附近螺纹的应力,以提高疲劳特性。凹槽的最小壁厚为接箍最大厚度的20%左右,其高度等于螺纹高度,凹槽的轴向距离等于4倍的螺纹螺距。

2.3 快接式接头

DTC公司的Breech-Loc型接头是一种快速接头,如图7所示。其通径133.35 mm(51/4in)、工作压力137.9 MPa(20 ksi)、工作温度350℃, 材料为ASTM Ti Gr29, 屈服强度 758.5 MPa(110 ksi)。 其工作原理:立管安装时,上接头和下接头通过端部的凸台实现初始定位,同时密封衬套安装在上接头和下接头的内部,旋转锁紧套实现上接头和下接头的锁紧和密封。

图7 VAM公司TOP FE接头实物图

3 生产立管接头选材与可焊性

与顶端张紧式钻井立管等其他形式的立管不同,顶端张紧式生产立管工作时需长期承受风、浪、流、顶张力等动态载荷,因此对生产立管的疲劳寿命要求更高。为了满足生产立管高疲劳寿命的要求,必须针对不同的接头形式和管体从接头材料和焊接方面攻关,从而从源头上保证立管疲劳寿命。

3.1 接头选材

焊接式单根主管体一般采用X80钢级钢管。为了满足生产立管高疲劳寿命要求,各立管厂家对主管的化学成分、生产工艺、力学性能和几何公差都有更为严格的控制。通常主管体尺寸规格为 244.475~355.6 mm(95/8~14 in)。 焊接式单根接头一般使用与主管体的化学成分和力学性能接近的合金锻件制造。目前焊接式单根接头通常使用AISI 4130、AISI 8630和 ASTM A707等材料。T&C型接头主管体一般采用Q125、P110等钢级的套管,因该接头不需要焊接,所以接头材料可选范围较广。

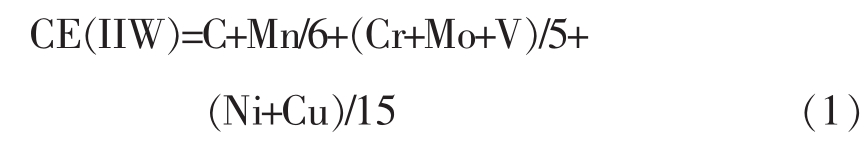

3.2 可焊性

根据国际焊接学会推荐的碳当量公式(1)计算得出,焊接式接头的常用的三种材料AISI 4130、AISI 8630和ASTM A707的碳当量分别为0.66%、0.72%和0.59%。ASTM A707材料的碳当量与生产立管主管体的碳当量(0.53%)最为接近。

因此,经过化学成分分析和碳当量计算可知,ASTM A707材料与X80钢级钢管可焊性较好,可减少焊接预热和焊后热处理工序。

3.3 应力集中系数SCF

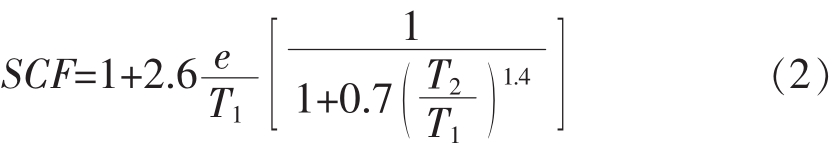

应力集中系数SCF是构件(包括焊缝)内的局部峰值交变应力与该件管壁内的公称交变应力之比。应力集中系数是影响生产立管疲劳寿命最重要的参数,该系数也被采用作为立管全尺寸疲劳试验的结果评价。应力集中系数依据式(2)计算,即

式中:e——环形焊缝两侧管径的偏心误差,mm;

T1——焊缝单侧的最小管壁厚度,mm;

T2——焊缝另一侧的最大管壁厚度,mm。

4 全尺寸疲劳试验

生产立管的疲劳试验采用全尺寸共振弯曲疲劳试验方法进行,即由电机带动偏心块旋转,调整电机转速使立管处于共振频率,该试验装置如图8所示。

图8 生产立管全尺寸共振弯曲疲劳试验装置

4.1 标准选取

目前生产立管专用的疲劳曲线尚未正式批准通过,但是可以采用其他海洋结构物疲劳曲线来实施评价。国外立管疲劳试验专业公司SES按照BS 7608和DNV RP C203标准进行试验[12-13],并被国外公司广泛认可。生产立管疲劳试验结果评定是将立管疲劳试验结果与前文提及的按照DNV RP C203及BS 7608标准计算的目标曲线对比,如果实际试验结果大于目标曲线计算结果,则判定疲劳性能为合格。

4.2 曲线选择

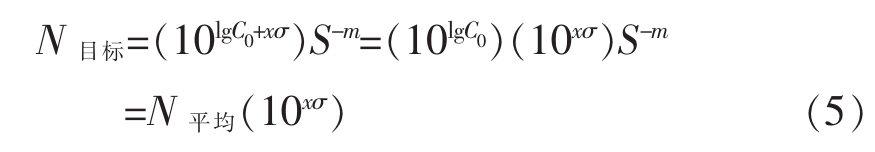

在常幅载荷作用下,所施加的应力范围S与达到疲劳的循环数N之间的关系式[12-13]为

式中:C0——与平均曲线S-N相关的常数;

σ——N的对数下的标准偏差;

m——双对数下的S-N曲线的反向斜率。

式(3)所形成的曲线被定义为设计曲线,即在BS 7608标准中能够直接查到的S-N曲线。平均曲线就是比设计曲线高两个标准偏差的曲线,即

目标曲线是基于数理统计学一定置信区间的计算值,目标曲线的方程表达为

式中:x——平均曲线上方的标准偏差数。

基于统计学的97.5%置信区间时,x取值1.96;95%置信区间时,x取值1.645。

将x=1.645和试验试样的标准偏差![]() 带入式(5)得

带入式(5)得

式中:N目标——目标循环次数;

N平均——基于应力幅和平均疲劳曲线的寿命次数;

n——试样数量。

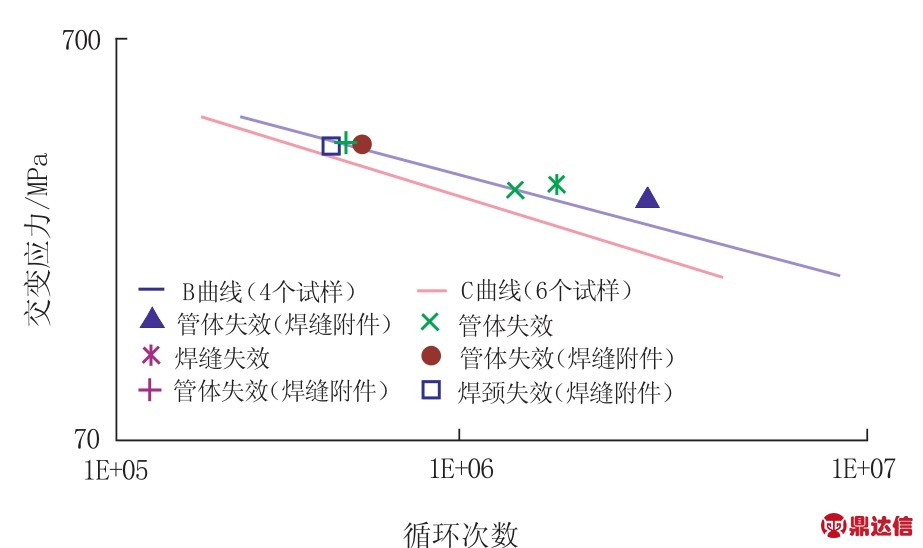

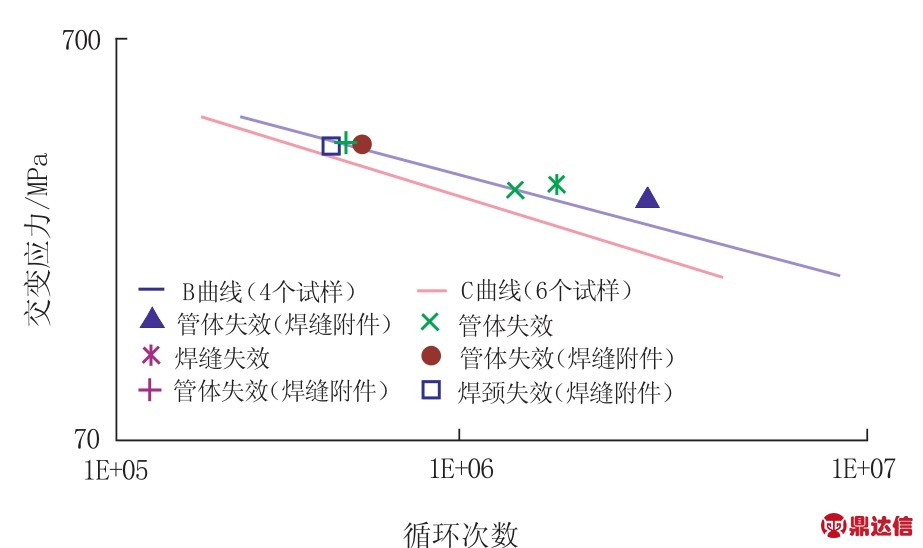

4.3 实例分析

国外某供应商对6个生产立管试样进行全尺寸疲劳试验,试验结果如图9所示,每个试样都试验到疲劳失效为止。计算的接头SCF为1.74,焊缝SCF为1.0~1.096。其中1个试样在焊缝处疲劳失效,4个试样在焊缝附近位置的管体疲劳失效,1个试样在远离焊缝的管体疲劳失效。试验结果表明,6个试样的全尺寸疲劳寿命均高于DNV-RP-C203和BS 7608标准规定的C类S-N目标疲劳曲线,4个试样的全尺寸疲劳寿命高于B类S-N目标疲劳曲线。

图9 生产立管全尺寸疲劳试验结果

5 结 论

(1)介绍了国外海洋生产立管单根的研发现状,重点介绍了焊接式接头、接箍式接头和快接式接头3种类型的结构特点及应用范围。

(2)提出了海洋生产立管单根材料与焊接的具体要求,明确了主管体和接头的具体材料性能指标,经过化学成分分析和碳当量计算,给出了生产立管接头的选材建议。

(3)阐述了海洋生产立管全尺寸共振弯曲疲劳试验中标准选取、曲线选择及试验结果评价等内容,推导了基于数理统计学的目标曲线计算公式。

(4)介绍了国外某供应商海洋生产立管全尺寸疲劳试验结果,6个试样的全尺寸疲劳寿命均高于DNV-RP-C203和BS 7608 C类S-N目标疲劳曲线,4个试样的全尺寸疲劳寿命高于B类S-N目标疲劳曲线。