摘 要:灌装阀在食品行业中,最基本及最重要的要求是满足食品级要求,另外灌装工艺还要求灌装阀在使用过程中无滴料、无泄漏及液位控制精准。真空式灌装阀是通过对容器内抽真空实现灌装工艺。

关键词:食品级;灌装工艺;真空式灌装

绪论:

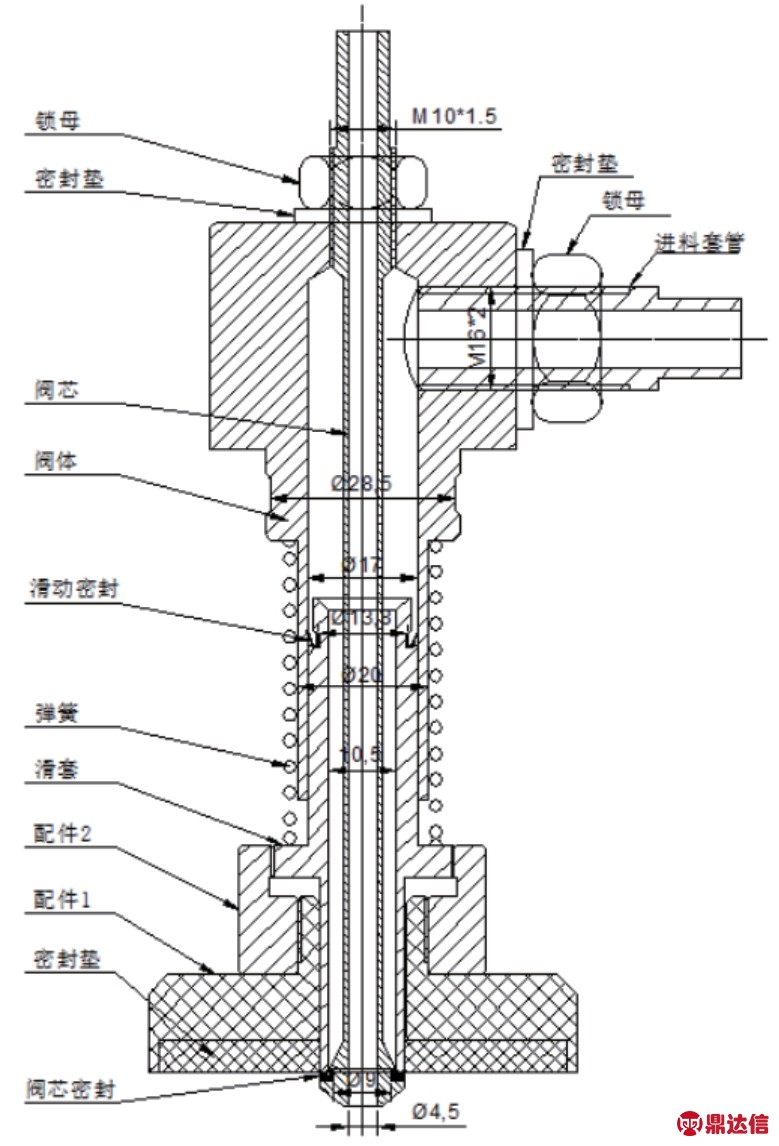

本文中论述的真空工灌装阀材料为SUS316L 不锈钢,密封材料为PTFE 和硅胶,所有先用的材料均符合食品级要求,在结构设计方面,避免卫生死角,便于设备的CIP 清洗及拆卸检修清理,下图1 为灌装阀的设计装配图。

图1 灌装阀装配图

1 灌装阀数量设计

本项目主要的设计要求灌装容量为150ml,灌装速度为1000瓶/小时。流量计算公式:

其中R 为通径,根据瓶口内径尺寸确定阀芯孔径为4.5mm,为液体密度1.15*10³kg/m³,破真空阀选用的密封压力为0.2bar,设定抽真空压力P 为0.1bar,代入计算得Q=66ml/s,因此大约3s 灌装一瓶,但加上辅助时间,单个灌装阀工作的时间约10s,因此灌装阀数量为6 个,灌装时间测算约为18s,因此可以计算出灌装速度约为1200 瓶/小时。

2 主要部分设计

阀体:阀体安装在灌装机的升降支架上。图1 中M10*1.5 螺纹用于安装阀芯,另外的就是阀芯调节高度的机构。M16*2 螺纹用于安装进料套管,¢20mm 外圆主要考虑是作为复位弹簧导向作用。¢17mm 的内圆表面主要与滑套和滑动密封进行配合,滑动密封选用的是V 型泛塞密封,材质为PTFE,有良好的密封作用,且具有良好的化学稳定性和耐低温与高温的特点,无毒害,另外是具有良好润滑性。

阀芯:当液位到达阀芯下端面时即会通过¢4.5mm 的通孔进行回流,从而确保液位,M10*1.5 的螺纹与阀体对应的螺纹配合实现安装高度调节,¢9mm 的凹槽用于安装密封垫,滑套在弹簧的作用将滑套的下端面压在密封垫上,从而防止不工作的情况下液体从滑套内孔泄漏。

滑套:通过压在瓶口,滑套向上运动,灌装阀打开,离开瓶口时通过复位弹簧的作用,滑套向下运动,直到压在阀芯的密封垫上,灌装阀关闭。¢17mm 外圆为相对滑动面,与阀体的¢17mm 内圆配合。¢13.8mm 的凹槽用于安装滑动密封。¢10.5mm 内圆是液体流经的表面,内圆表面粗糙度设计为Ra0.8。M28 螺纹选用螺距为1.0mm 的细牙螺纹,这是由于这段螺纹总长只有5mm,另外细牙螺纹有较好的自锁性,更适合于这工况。

弹簧:为确保关阀情况下的密封效果,弹簧保留一定的压紧力。滑套的密封垫与瓶口接触,滑套被顶起,弹簧受挤压,弹簧的弹力将滑套的密封垫与瓶口压紧,防止灌装过程中泄漏。根据标准GB1358-1978,初步选定弹簧的线径¢17mm、弹簧中径¢23mm、弹簧的自由高度50mm 和有效圈数(n=10)。

从灌装阀的装配图测试灌装阀关闭时弹簧的长度为46mm,开阀时长度为39mm,从选型的弹簧数据可计算弹簧的最大压缩量为30mm。另外弹簧的材质选定SUS302,这种材质有良好的耐腐蚀性。

弹簧密封压力计算:

当阀关闭时Δl=4mm,当阀打开时Δl=11mm,k 为弹簧钢度,G 为弹簧材料的切变模量,查表GB/1239.6-1992 得G=73000Mpa,D2 为弹簧中径¢23mm。计算关闭时弹簧的压力约为5N,打开时弹簧的压力约为13N。对弹簧压力做模拟测试,使用套筒施加压力在密封垫上,套筒的尺寸及材质均按实际的滑套及瓶口的尺寸及材质,施加外力大小为弹簧计算的压力,密封垫的材质按灌装阀的密封材质。模拟关阀时的实验时,施加压力后静置24 小时观察套筒与密封垫之间是否有液体泄漏,模拟开阀时的实验时,施加压力后进行摇晃15 分钟,观察是否有液体泄漏。通过实验确认弹簧的压力能够满足灌装阀的密封要求。

弹簧疲劳强度计算:弹簧设计使用寿命为180 天,每天工作8小时,每小时工作1200 次,因此寿命期内弹簧的循环次数N 约为1.7*106 次。从机械设计手册中查阅得知当N>106,τ0=33σb,τ0 为弹簧材料循环剪切疲劳极限,σb 为弹簧材质的许用弯曲应力550Mpa,弹簧工作时的循环应力计算公式

代入数据得出最大循环应力τmax=114N,最小循环应力τmin=44N,弹簧的疲劳强度安全系数Sca=(τ0+0.75τmin)/τmax,代入计算得出Sca=1.88。根据机械设计手册,可选取SF=1.8,因此Sca>SF,强度满足要求。

小结:

本设计是基于生产的实际要求及整个工程实际情况而进行的,设计首要考虑的是不能产生食品安全问题,不影响食品质量,适应大部分小容量玻璃瓶产品的测试,极大地降低产品投产的风险,为连续大批量生产提供坚实的基础。