摘 要:微孔发泡材料的质量与超临界CO2在聚合物熔体中的溶解量和溶解速率紧密相关,采用有限元模拟的方法得出不同条件下的等效扩散系数来表征溶解速率。首先,通过基于体积法的实验装置测出不同条件下超临界CO2在聚合物熔体中的溶解量;其次,通过COMSOL软件计算得出不同的扩散系数下溶解量的变化,最后通过实验值与模拟计算值之间的对比,得出不同条件下,超临界CO2在聚合物中的等效扩散系数,并分析了误差来源。结果表明,超临界CO2在聚苯乙烯(PS)熔体中的溶解量随着压力的增加而增加,相反,随着温度的升高呈下降的趋势;模拟计算所得等效扩散系数与实验保持一致,温度与压力的增大都会提高扩散系数的数值;模拟的溶解平衡时间与实验的溶解平衡时间之间的误差不超过20%。实验结果与模拟计算的结果吻合较好。因此,计算溶解量及等效扩散系数具有重要意义,可为微孔发泡工艺提供理论指导。

关 键 词:超临界二氧化碳;聚苯乙烯;溶解量;扩散系数

0 前言

微孔塑料作为20世纪后期兴起的新型材料,因其优异的绝热、吸音、防震、耐潮、耐腐蚀等优良特性而被广泛使用在诸如生活用品、汽车、船舶、飞机等众多领域。超临界流体辅助物理挤出发泡工艺作为发泡塑料的主要工业化生产方式具有连续性、生产效率高和环境友好等特点[1-2][3]129[4],其中常用的超临界流体是超临界CO2,气泡浓度可以达到传统发泡工艺的10倍以上[5-6],解决了传统工艺无法实现高浓度惰性气体与单相聚合物理想发泡的难题。超临界流体辅助物理挤出发泡成型过程由气体/聚合物均相体系的形成、气泡成核、气泡的长大和定型4个阶段组成,其中气体/聚合物均相体系的形成是发泡过程的必要条件,均相体形成的快慢严重影响着后续的气泡成核、泡孔分布与长大[7-8]。在微孔发泡工艺中,气体的扩散率将控制气泡的生长速度,并影响细胞的大小。因此,研究PS的溶解度和扩散系数对设计和控制发泡过程具有实际意义。CO2溶解度将决定在聚合物熔体的气体的溶解量,进而影响最后的泡沫密度,而扩散系数则决定了气体和聚合物在加工温度和压力下接触的最小停留时间,从而获得所需的聚合物/气体均相体。小分子在聚合物中的扩散系数[9][10]4817[11]194是表征其扩散程度的重要参数,其大小严重制约着挤出发泡工艺中均相体形成的快慢。开展小分子在聚合物中扩散系数的研究有助于明确不同工艺条件及物性参数对小分子在聚合物中扩散速率的影响规律,特别是合理的制定工艺参数和改进实验装置,对提高微孔发泡材料质量[12]24,71-73,拓展挤出发泡工艺的稳定性和适用空间具有重要意义。

小分子在聚合物中扩散系数的求解方法可分为实验法[13]7118-7120[14]和模拟法[15]两类。目前主流的实验法是通过称重装置[16-20]描绘出聚合物薄膜在小分子浸泡的整个反应过程中质量随时间的变化曲线,通过曲线推导出小分子在聚合物中的扩散系数,该法的弊端在于对装置的精度要求高导致价格十分昂贵。在模拟方面[21-23],自20世纪80年代开始,陆续有一批学者基于分子模拟方法模拟小分子在聚合物中的扩散过程,并通过求解体系的均方位移确定扩散系数。为了拓展小分子在聚合物中扩散系数的求解方法,本文利用COMSOL MULTIPHYSICS,在体积法测量超临界CO2在PS中溶解量实验的基础上预测超临界CO2在PS中的等效扩散系数,并考察了不同温度、压力对预测值的影响。

1 实验部分

1.1 主要原料

PS,通用级,粒料,GPS-550P,纯度≥99.7%,密度为1.05 g/cm3,台化聚苯乙烯(宁波)有限公司;

CO2,纯度≥99.5%,南昌国辉气体有限公司。

1.2 主要设备及仪器

溶解实验装置,自制。

1.3 样品制备

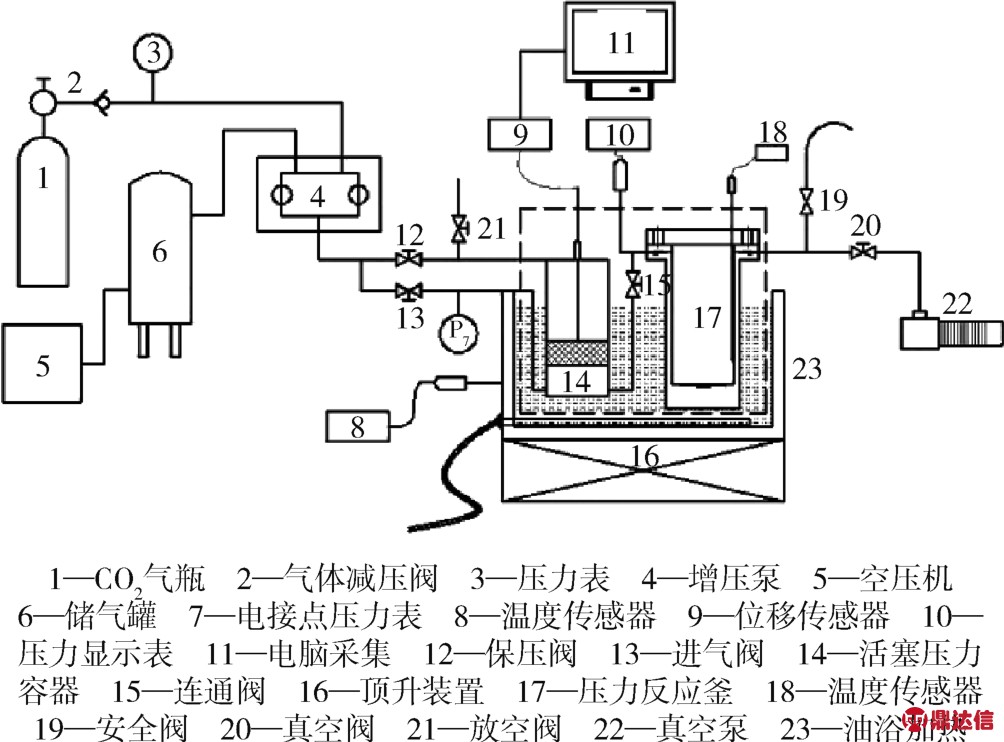

为了能够对恒温恒压条件下超临界CO2在聚合物熔体中溶解的研究,本课题组自主设计并搭建了实验平台,即基于变体积法的实验装置,如图1所示。实验在高温高压反应釜[24]中进行,实验条件为温度为170~190℃,压力为7.5~9.5 MPa,聚合物粒料100 g。其中装置最主要的部分以用虚线框标出,活塞压力容器和压力反应釜通过管道与流入阀15连接,2个压力容器的温度是通过油浴保持恒定,并且压力反应釜中的压力可以通过控制活塞的移动保持恒定,前提是2个压力容器要保证严格的密封性。

图1 溶解装置结构图

Fig.1 Structure diagram of the dissolution apparatus

本实验操作步骤可描述如下:将一定量的聚合物样品放入到压力反应釜17中,同时保持压力反应釜与活塞压力容器14之间流入阀,以及真空阀20处于打开的状态,保压阀12和进气阀13关闭。此时启动真空泵22将2个压力容器中空气排出,直至活塞处于最底部,关闭流入阀和真空阀,保持真空。接着打开进气阀,将超临界CO2注入到活塞压力容器中,达到实验条件为止。此时可以通过式(1)来计算得到超临界CO2的量nT:

式中 T——系统温度,K

pi——初始压力,MPa

z——相对应条件下的压缩因子

V1——活塞压力容器中当活塞处于端部时的容积,L

在活塞压力容器达到一定的压力之后,再次打开流入阀15将超临界CO2释放到压力反应釜中进行溶解。通过控制活塞上方的压力使得活塞移动来保持压力反应釜内压力的恒定。在恒温恒压条件下,超临界CO2溶解到聚合物熔体中,活塞压力容器的体积减小量ΔV1通过活塞位置的变化得到,压力反应釜中未溶解的CO2所占体积由式(2)得到:

式中 V2——压力反应釜的容积,L

Vp——反应釜内聚合物的体积,L

那么,在一定温度以及压力条件下超临界CO2溶解在聚合物中的体积可以表示为式(3):

根据PTΔV方程,可以得到溶解的超临界CO2的量。在恒定的P、T条件下,溶解量是活塞位置的函数,即S=f(x)(S为溶解的超临界CO2,x是指活塞的位移),实验时通过位移传感器测定位移x随时间的变化得到溶解量S随时间的变化曲线。

t时刻超临界CO2在聚合物熔体中溶解量的定义为该时刻溶解进入单位质量聚合物中的超临界CO2的质量,达到溶解平衡后该质量即为溶解度,t时刻的溶解量由式(4)计算所得。

式中 St——t时刻超临界CO2的溶解质量,g

Vt——t时刻超临界CO2溶解的体积,m3

P——实验条件下的绝对压力,Pa

R——通用气体常数,取8.314 J/(mol∙K)

T——实验条件下的绝对温度,K

M——CO2的摩尔质量,g/mol

m——反应釜内放入的聚合物的质量,g。

1.4 性能测试与结构表征

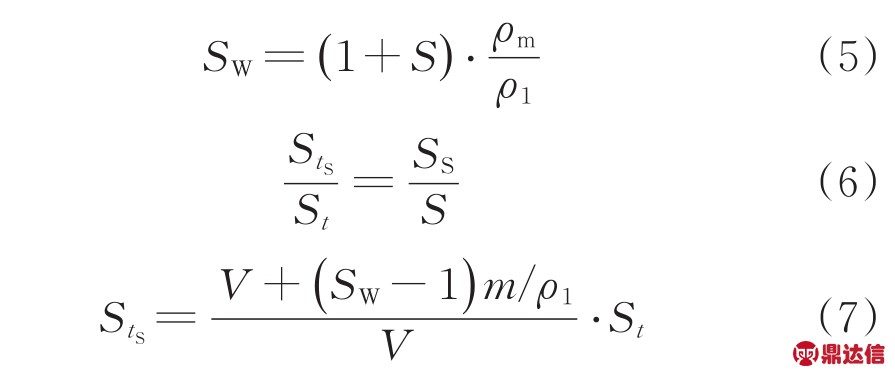

超临界CO2溶于聚合物会造成聚合物体积膨胀,本文采用S-L状态方程计算超临界CO2溶解于聚合物对聚合物的溶胀作用,计算方法参考文献[25-27]。聚合物溶胀度由式(5)计算,采用式(6)对t时刻溶解量进行修正,修正后的溶解量通过式(7)计算。

式中 SW——聚合物的溶胀度

S——修正前超临界CO2在聚合物中的溶解度,g/g

ρm——溶解平衡后超临界CO2/聚合物混合体系的密度,g/cm3

ρ1——溶解进行前聚合物的密度,g/cm3

Sts——t时刻修正后的溶解量,g/g

St——t时刻的溶解量,g/g

SS——修正后的溶解度,g/g

V——溶解平衡后超临界CO2溶解在聚合物中的体积,m3

2 模型建立及网格划分

超临界CO2在聚合物中的溶解过程是纯粹的物理变化过程,COMSOL MULTIPHYSICS作为一款强大的物理场分析软件,其能通过有限元方法形象描述溶解过程中的任意瞬态。

2.1 基本假设

根据实验条件对模拟过程作如下假设:

(1)模拟过程中温度恒定;

(2)模拟中各项材料同性;

(3)忽略材料溶解过程中的体积变化;

(4)聚合物不溶于超临界CO2,即聚合物在超临界CO2中的扩散系数为零。目前仅发现了少数含硅类聚合物溶解于CO2之外,尚未发现易溶于CO2的聚合物[28],故该假设成立。

2.2 扩散模型

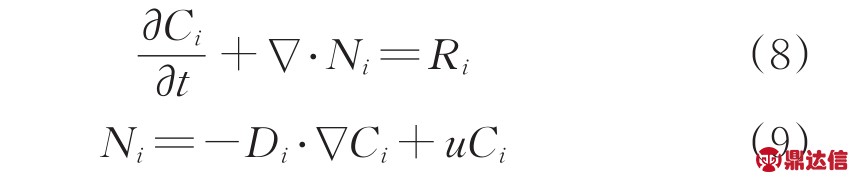

超临界CO2在聚合物中的溶解源于在体系内存在浓度差引起的质量传递行为,该行为称之为对流扩散,对应的对流扩散模型如式(8)、(9)所示。

式中 Ci——物质i的浓度,mol/m3

t——时间,s

Ri——单位时间单位体积空间内因化学反应生成的组分 i的量,mol/(m3·s)

Di——i在体系中的扩散系数,m2/s

对流扩散方程表征了流动系统的质量传递规律,求解此方程是得出浓度分布的关键。

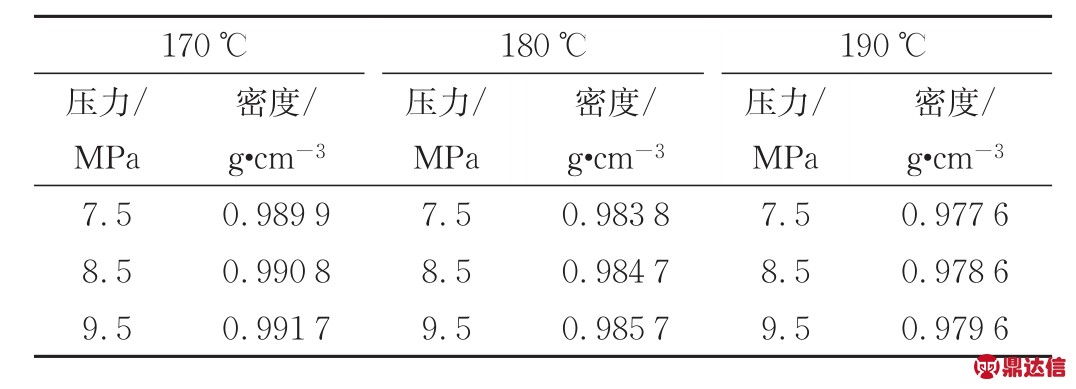

2.3 模拟参数

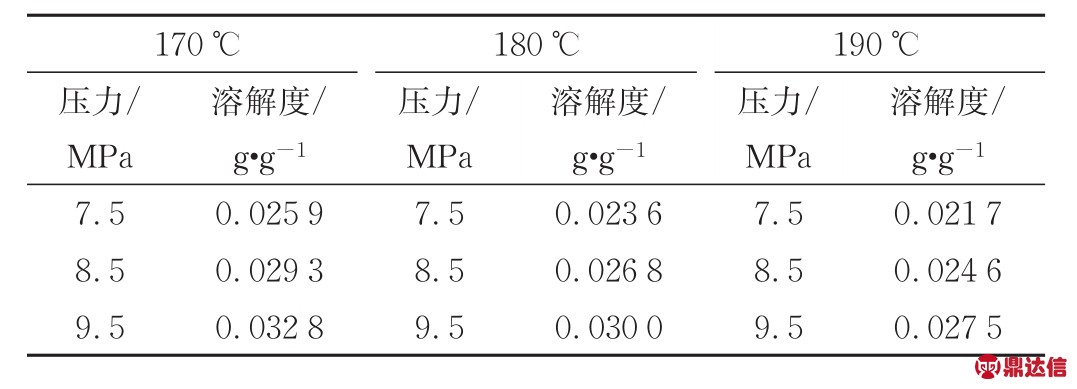

扩散系数需作为模拟的输入条件,取值任意,根据最终模拟结果与实验结果的比较缩小扩散系数的取值范围。溶解开始前PS的密度ρ1通过纯物质S-L状态方程计算,结果见表1;以溶解达到平衡后超临界CO2在PS中的溶解度作为模拟的终止条件,溶解度通过二元混合体系S-L状态方程计算,结果见表2。

表1 溶解开始前PS的密度

Tab.1 The density of PS before dissolution

表2 超临界CO2在PS中的溶解度

Tab.2 The solubility of supercritical CO2in PS

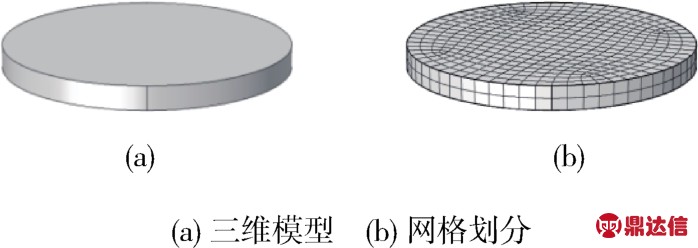

2.4 有限元模型

根据反应釜的形状和尺寸对参与反应的有效部位建模,如图2(a)所示。其中,圆柱半径r等于反应釜半径,圆柱高度h取溶解开始前聚合物在反应釜内所占高度,见式(10)。

图2 几何模型和有限元网格

Fig.2 Geometry model and finite element mesh

鉴于模型是规则形状,采用自动生成体网格,划分后的网格见图2(b)。

3 结果与讨论

以170℃、7.5 MPa的实验条件为例分析模拟结果,依据模拟结果与实验结果的平均差![]()

![]() n为记录的数据总数,本文n取10 000,取值频率1 s/次。平均差反映了模拟结果与实验结果的相似程度,平均差越小,模拟值越接近实验值)确定等效扩散系数。当平均差取最小值,此时模拟设定的超临界CO2在PS中的扩散系数即为当前实验条件下的等效扩散系数。

n为记录的数据总数,本文n取10 000,取值频率1 s/次。平均差反映了模拟结果与实验结果的相似程度,平均差越小,模拟值越接近实验值)确定等效扩散系数。当平均差取最小值,此时模拟设定的超临界CO2在PS中的扩散系数即为当前实验条件下的等效扩散系数。

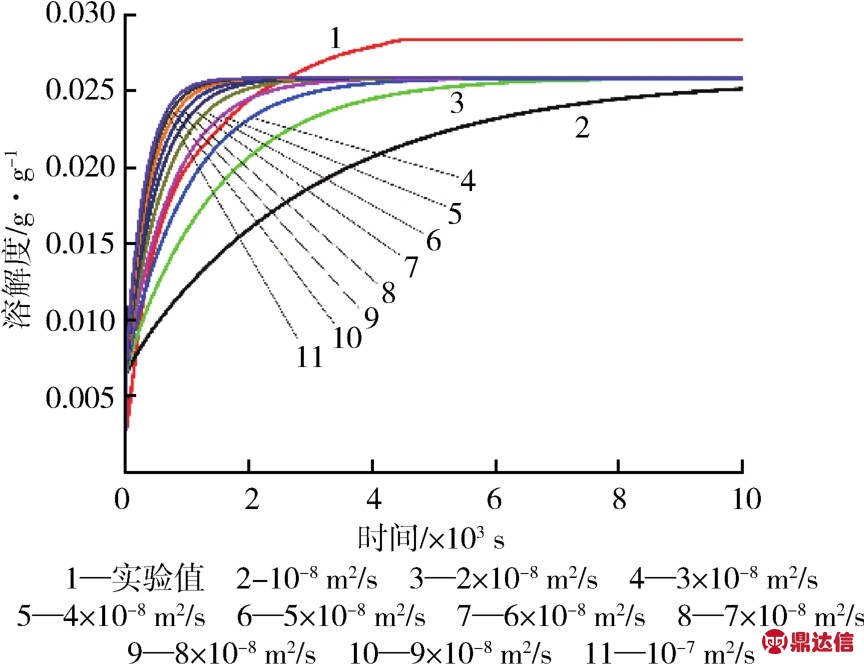

优先确定等效扩散系数的数量级。现阶段文献给出的超临界CO2在PS中扩散系数的数量级多集中在10-10~10-7之间[1]4818[11]197[12]45,在保证准确性的基础上缩小模拟设定的扩散系数的取值范围,分别模拟扩散系数为10-11、10-10、10-9、10-8、10-7、10-6m2/s时的溶解过程,将模拟值与实验值对比,详见图3。

图3 不同扩散系数下超临界CO2在PS中溶解过程的模拟与实验结果对比

Fig.3 Comparison of experimental and simulation results of the solubility of supercritical CO2in PS under different diffusion coefficient

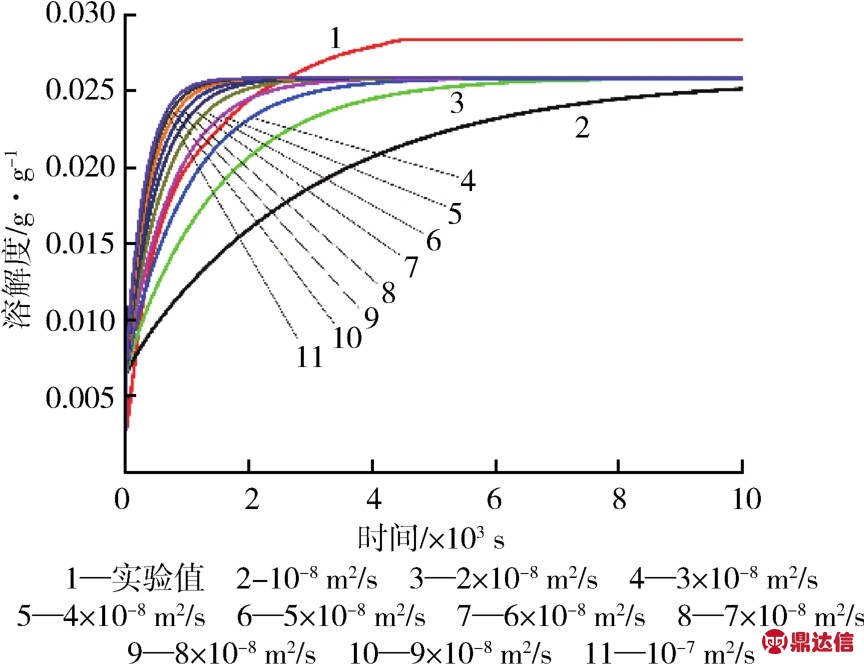

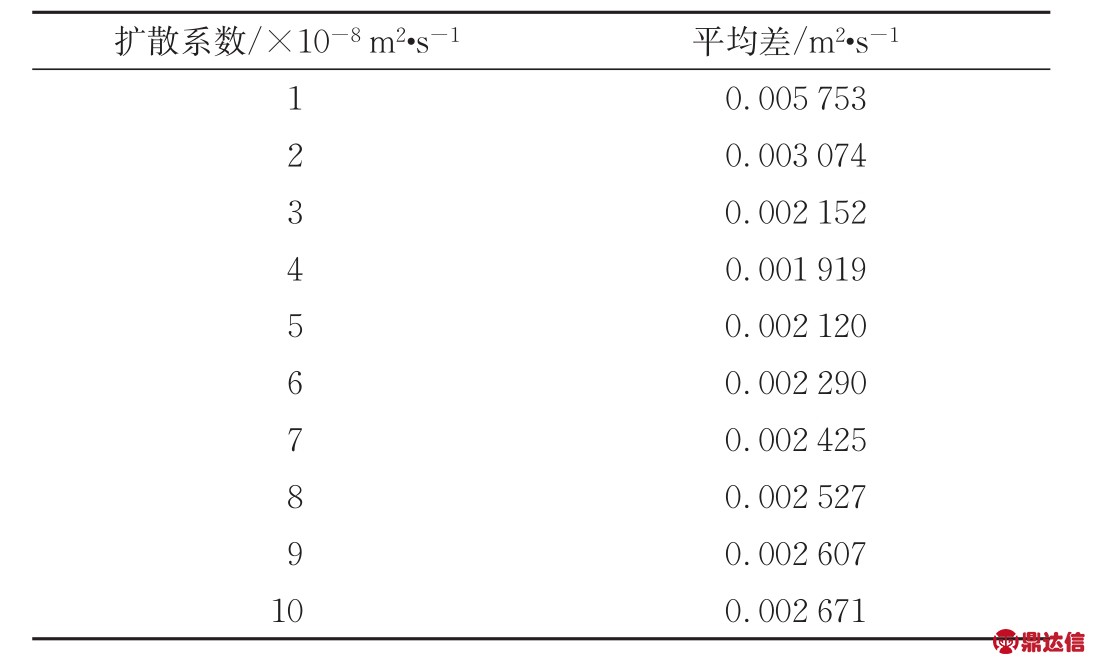

不难看出,当扩散系数为10-7~10-6m2/s时,模拟过程达到平衡的时间远快于实验过程,而扩散系数为10-8~10-11m2/s时,模拟过程达到平衡的时间均慢于实验过程,且当扩散系数的数量级为10-9~10-11m2/s时模拟过程达到平衡的时间远慢于实验过程,这表明等效扩散系数的值介于10-8m2/s与10-7m2/s之间,故数量级取10-8。进一步确定扩散系数数量级前的整数位,依次取 扩 散 系 数 为 10-8、2×10-8、3×10-8、4×10-8、5×10-8、6×10-8、7×10-8、8×10-8、9×10-8、10-7m2/s,将模拟值和实验值对比,见图4,对应的平均差见表3。

图4 不同扩散系数对应的超临界CO2在PS中的溶解量

Fig.4 The solubility of supercritical CO2in PS corresponding to different diffusion coefficients

由图4分析可知,当扩散系数在10-8~4×10-8m2/s范围内时,模拟达到平衡的时间慢于实验,且随扩散系数的增大,平均差在减小,表明模拟值逐渐逼近实验值;当扩散系数在5×10-8~10-7m2/s范围内时,模拟达到平衡的时间快于实验,且随着扩散系数的增大,平均差同时增大,表明模拟值逐渐偏离实验值。观察表3发现表中所列扩散系数对应的平均差在4×10-8m2/s时最小,故等效扩散系数介于3×10-8m2/s与5×10-8 m2/s之间。将扩散系数从3×10-8m2/s开始取值,重复以上步骤,直至获得等效扩散系数,本文作为基础性研究,结果只保留两位有效数字。将等效扩散系数对应的模拟值与实验值比较,见图5。

表3 不同扩散系数与实验值的平均差

Tab.3 Average difference between different diffusion coefficients and experimental values

图5 170°C、7.5 MPa时实验结果与模拟结果对比

Fig.5 Comparison of experimental and simulation results of the solubility of supercitical CO2in PS at 170°C and 7.5 MPa

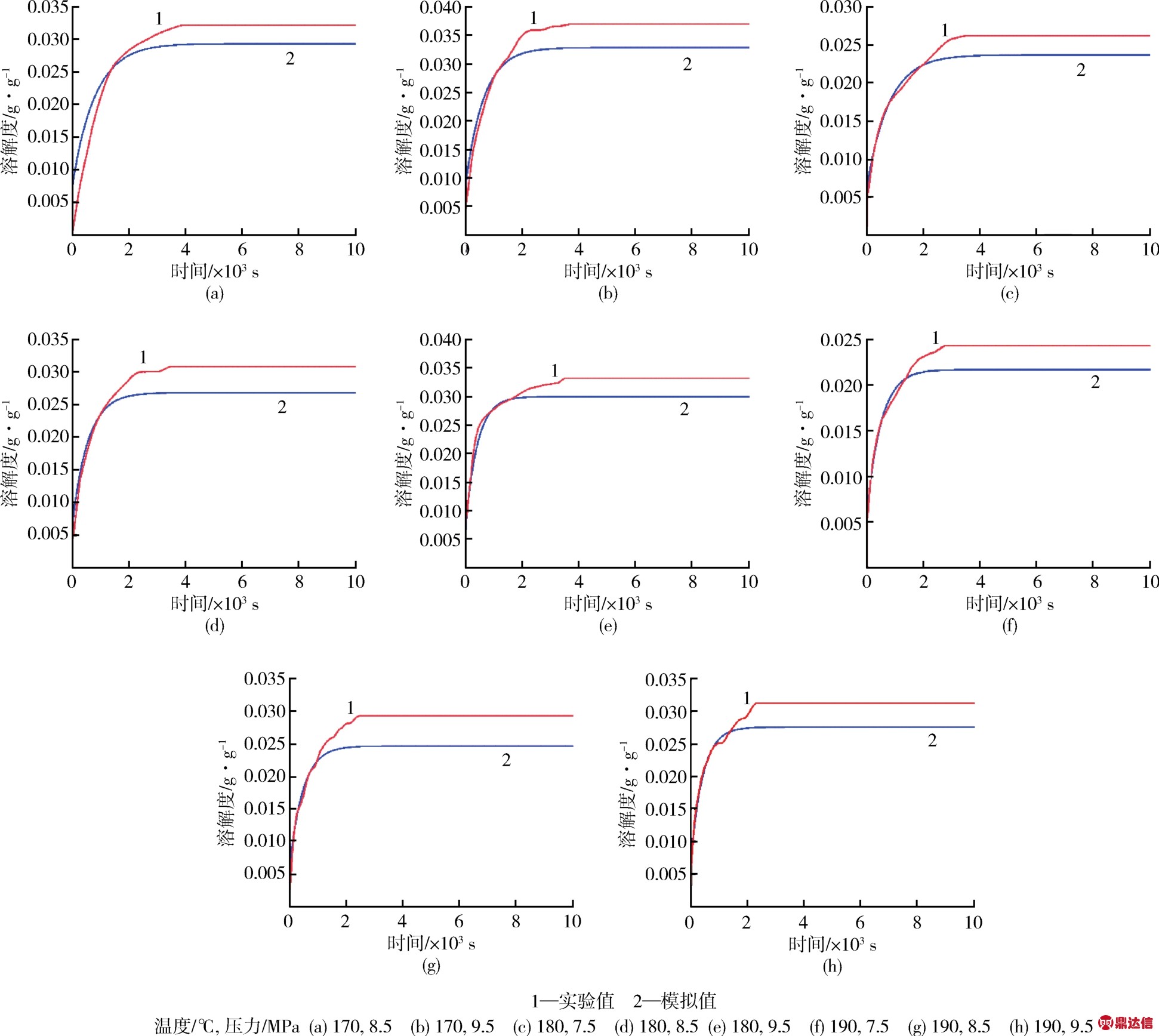

用同样方法获得其余条件下的等效扩散系数对应的模拟值,其与实验值对比如图6所示。

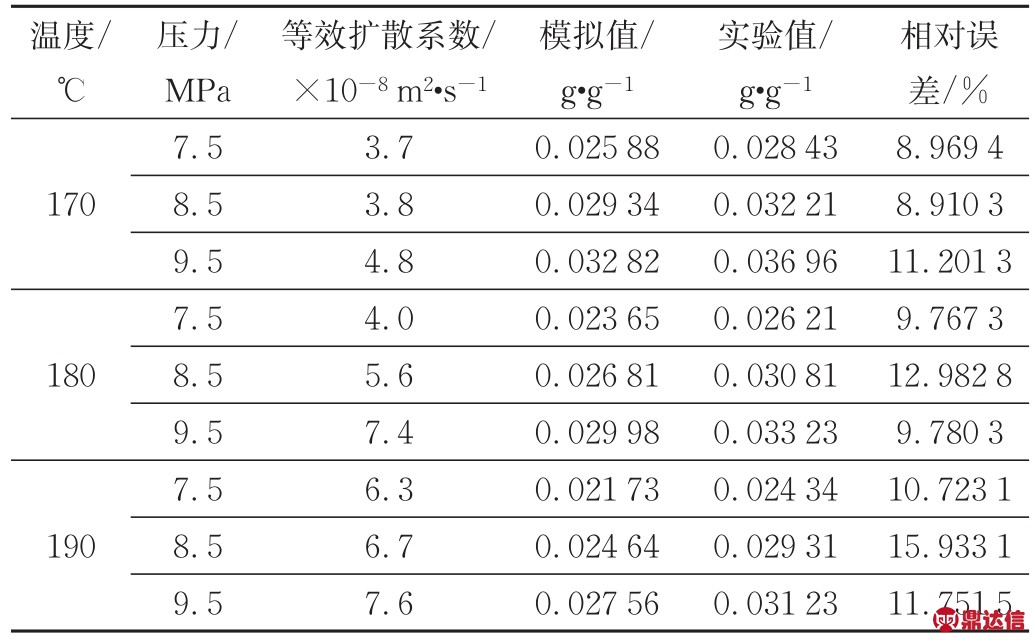

观察图5和图6可以发现,等效扩散系数的数量级在目前文献给出的范围内[11]197[29-30]。为了能够更进一步地说明等效扩散系数系数的准确性,将模拟所得出的溶解度与实验值进行比较,如表4所示。可以得出结论,超临界CO2在聚合物熔体中的溶解度随压力的升高而增加,但随温度的升高而降低。结果与文献中的结果保持一致[3]133-134[13]7120-7122[31]。在相同条件下,通过比较实验和模拟计算的溶解度,可以获得相应的相对误差。这可以用作验证理论计算准确性的标准,误差保持在约10%。结果表明模拟结果与实验值吻合良好。

表4 实验和模拟超临界CO2在PS熔体中的溶解度对比

Tab.4 Experimental and simulated solubility of supercritical CO2in PS

图6 不同条件下的超临界CO2在PS中的等效扩散系数

Fig.6 The equivalent diffusion coefficient of supercritical CO2in PS under different conditions

对比不同实验条件下模拟获得的扩散系数可以发现,当温度一定时,压力的升高不但会使得等效扩散系数的增大,另外相应条件下的溶解度也会随之增大。这一现象可以归结于:首先,这种趋势可以用CO2的增塑作用来解释。通过提高压力,气体分子被迫进入聚合物链之间,从而扩大了分子之间的空间,从而增加了气体的迁移率,即加大了超临界CO2在PS熔体中的等效扩散系数。链的迁移率增加,一旦压力进一步升高,更多的气体分子就会被吸收[32-33],所以宏观的表现就是溶解度的增大。其次,当温度不变时,压力的增加导致CO2密度的增加,这使得CO2分子更容易被压入聚合物中。结果表明,扩散系数和溶解度同时增加。

当压力一定时,温度的升高同样会使得等效扩散系数的增大。但是相反的是,溶解度会随着温度的升高而降低。当温度升高时,单位分子的能量增大,分子运动加剧导致聚合物分子链在一定程度上解缠绕,聚合物流动性增强,分子间隙增大,导致小分子进入这些间隙中的速度增加。温度的升高会导致分子运动速率的加快以及分子间对流和扩散的增强。在PS内外的浓度差异相同的情况下,CO2容易进入聚合物,即扩散系数增大,宏观特征是溶解速率增加。温度越高,CO2的膨胀越强,密度越低,聚合物对气体分子的吸引力越弱,可以容纳在聚合物链空隙中的CO2分子数量越少。结果,超临界CO2在PS熔体中的溶解度降低。

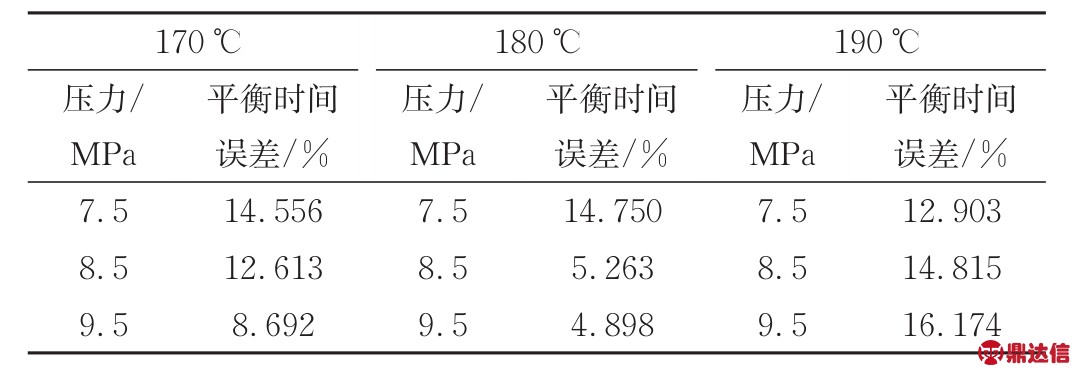

用式(11)分别计算不同实验条件下等效扩散系数对应的模拟值与实验值达到溶解平衡所需时间的误差,结果列于表5。

式中 δ——平衡时间误差,%

tsim——平衡模拟时间,s

texp——实验平衡时间,s

从表5可以看出,模拟值与实验值平衡时间的误差均在20%之内。该误差的大小一方面取决于实验设备及方法的精确度,另一方面取决于模拟的精确度。

表5 平衡时间误差

Tab.5 The errors of balance time

4 结论

(1)在体积法测量超临界CO2在PS中溶解量的基础上,利用有限元方法获得了170~190℃,7.5~9.5 MPa下超临界CO2在PS中的等效扩散系数,该扩散系数的数量级与文献描述一致;

(2)在170~190℃,7.5~9.5 MPa时,温度和压力两物理量中任意一个量的提高都会导致超临界CO2在PS中的等效扩散系数增大;

(3)在170~190℃、7.5~9.5 MPa时,等效扩散系数对应的模拟过程平衡时间和相同条件下实验过程的平衡时间误差在20%以内。