摘 要 动态真空校准装置由供气系统、抽气系统、校准系统、烘烤系统、测控及分析系统五部分组成。 利用快开超高真空插板阀与限流元件组合的方法,在20ms 至1s 的时间范围内实现标准压力105Pa 至100Pa 范围的瞬态阶跃变化。 采用稀薄流下DSMC 法与连续流下Navier-Stokes 方程相结合的模型,确定快速膨胀过程中标准压力时间常数。 动态真空校准装置预计达到的技术指标为校准范围10-1Pa ~105Pa,合成标准不确定度小于15%。

关键词 真空计量 动态真空 校准装置 非平衡态 响应时间 真空计

1 引 言

在高能加速器、核聚变、真空微电子等相关领域应用需求的直接推动下,真空计量技术的发展已不仅仅局限于原有参数的量限拓展及精度提高,更注重于着力解决真空原位测量(常伴有真空度随时间急剧变化、高速定向流、复杂的温度梯度分布等因素)准确性的问题。 部分需求更是对真空计量提出了高速变化的稀薄气体流动状态下的瞬态阶跃变化的动态真空精确测量需求,例如,在工业生产中,CD/DVD 金属喷镀、等离子体增强化学气相沉积(PECVD)、真空镀膜等工艺中,加载互锁(Load-Lock)作为装置的重要组成部分,其真空度由大气压降至100Pa 的低真空范围仅需1s 甚至更短的时间(如SINGULUS 公司CD 金属喷镀装置105Pa 至100Pa 仅需0.5s)[1,2]。 目前,国内外各计量技术机构所建立的各类真空基/标准其校准过程全部是在实验室稳定、静态平衡或气体微流量动态平衡条件下完成的,对于实际真空测量环境中压力表现出的快速动态变化,难以实现真空计的精确动态校准且无法对其快速响应特性予以评价,“静标动用”带来的问题亟待解决。 2012年起欧洲计量研究规划(EMRP,European Metrology Research Programme)才明确将动态真空校准研究列为工作方向之一[3,4],目前,仅有德国联邦物理技术研究院(PTB)和意大利国家计量院(INRIM)先后开展了针对动态真空校准基础理论及方法的相关研究[5,6]。 兰州空间技术物理研究所也开展了动态真空校准技术的研究,并完成了动态真空校准装置的设计。

2 动态真空校准装置的设计

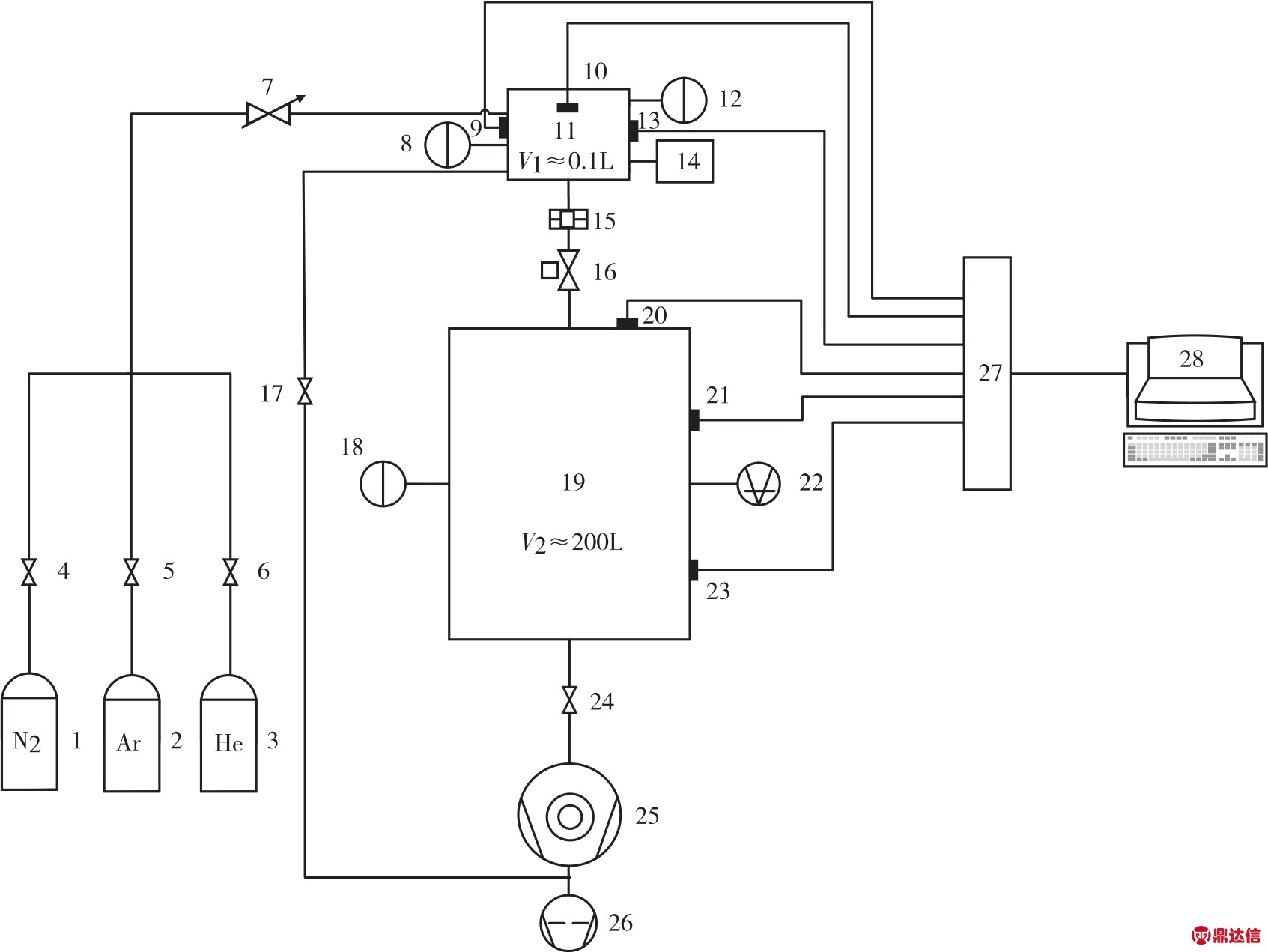

动态真空校准装置,其原理结构如图1所示,主要由供气系统、抽气系统、校准系统、烘烤系统、测控及分析系统5 部分组成。

图1 动态真空校准装置原理结构图

Fig.1 Schematic diagram of the dynamic vacuum calibration apparatus

1,2,3 -气瓶;4,5,6,17 -截止阀;7 -微调阀;8,18 -电容薄膜真空计;9,10,13,20,21,22 -K 型及T 型热电偶;11 -上游室;12 -被校真空计;14 -标准容积;15 -限流元件(小孔或拉瓦尔喷管);16 -快开超高真空插板阀;19-下游室;22-监测真空计;24-插板阀;25-磁悬浮分子泵;26-机械泵;27-高速数据采集系统;28-计算机

2.1 供气系统

供气系统由高压气瓶(1,2,3)、微调阀(7)、截止阀(4,5,6)等组成。 微调阀(7)选用VARIAN 公司型号为UDV040 的面密封微调阀,用以调节进气量从而达到控制上游室中压力的目的。 高压气瓶中的气体经由截止阀(4,5,6)直接引入到上游室中。 实验气体一般为纯度为99.99%的高纯氮气。特殊情况下,也可以用Ar、He 等其他种类的气体。

2.2 抽气系统

抽气系统由分子泵(25)、机械泵(26)、阀门(17,24)等组成,干泵选用LEYBOLD 公司型号为SC15D 的机械泵、分子泵选用LEYBOLD 公司型号为MAG600 的磁悬浮分子泵,可以对供气系统、各处管道、上游室、下游室等抽真空,以满足校准要求。 抽气系统与下游室用手动插板阀(24)连接,便于操作。 另外,可以直接用机械泵通过阀门(17)对校准室进行抽气,形成旁路抽气系统,避免分子泵的频繁启停。

2.3 校准系统

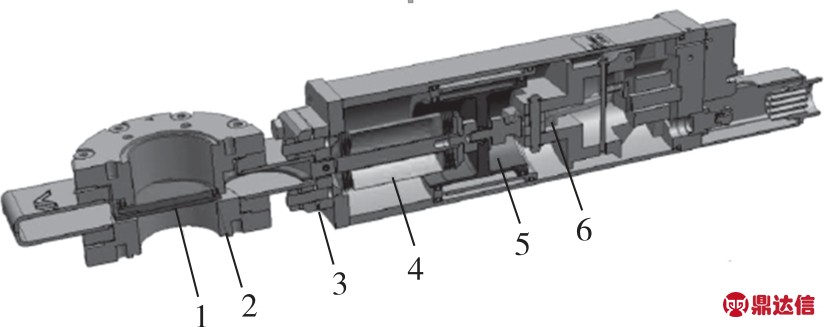

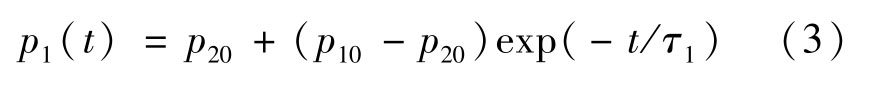

决定校准过程膨胀时间的关键因素为插板阀的打开时间及限流元件的流导值,作为校准装置最主要的组成部分,选取目前已知的完全打开时间最短(4.6ms)的快开超高真空插板阀[7](16)(如图2所示)及限流元件(15)(精密加工的小孔)(如图3所示)实现膨胀时间的控制。 当快开超高真空插板阀单独使用时,装置标准压力建立时间最短;当快开超高真空插板阀与限流元件组合使用时,可延长标准压力建立时间,依据被校对象不同,可选取不同的限流元件加以组合。

图2 快开超高真空插板阀结构图

Fig.2 Schematic diagram of the very fast opening gate valve

图3 限流元件(精密加工小孔)结构图

Fig.3 Schematic diagram of the flow limiting element(precision machining orifice)

因膨胀过程中气体流动状态表现出湍流、黏滞流、过渡流、分子流等不同流动状态,气体在管道中的流动状态不同,管道的流导也不一样,即管道对气体流动的影响,不仅取决于管道的几何形状和尺寸,还与管道中流动的气体种类、温度和压力有关。所以在计算管道对气体的流导时,首先必须判明限流元件中的气流是何种流动状态。 经分析,因膨胀时间内流导最大可相差1 倍以上,为流导数值模拟仿真带来了难度,采用稀薄流下利用经典蒙特卡罗法(DSMC)与连续流下利用纳维- 斯托克斯方程(Navier-Stokes)相结合的方式[8],在充分确定边界条件的情况下,开展限流组件的流体力学稀薄气体流动机理研究和理论分析,获得限流元件(15)的几何尺寸。

为实现动态校准短时间内初始压力衰减1000倍(因低真空主要测量仪器为电容薄膜真空计,绝大多数电容薄膜真空计线性较好的范围通常覆盖3个量级)的需求,需满足上游室(11)与下游室(19)容积比小于0.001 的要求,因此上游室V1 设计为0.1L、下游室V2 设计为200L 的真空室。 校准范围由初始压力及容积比共同决定,例如,初始压力为105Pa 时,通过气体快速膨胀,压力衰减1000 倍以上,该过程动态真空校准范围约为100Pa ~105Pa;同理,初始压力为100Pa 时,对应的校准下限可达10 -1Pa。通过不同初始压力的调整可覆盖10 -1 Pa ~105Pa 的动态真空校准范围。 校准室需采用真空熔炼的特殊SUS316L 不锈钢制作,内表面先进行电抛光处理,然后进行严格的超高真空清洗工艺处理,安装前再将校准室放入真空高温炉烘烤除气,以便降低材料内H2 的含量。 并在真空室几何结构尺寸及流场参数优化仿真的基础上,确定被校真空计的安装位置,避免流场不均匀性的影响。 此外,标准真空计(8、18)分别选用美国INFICON 公司生产的型号为CDG045Dhs 的满量程为133kPa、133Pa 的电容薄膜真空计,监测真空计(22)选用美国INFICON 公司生产的型号为BCG450 的复合真空计。

2.4 烘烤系统

为了减小下游室(19)本底压力对校准结果的影响,装置设计有烘烤系统。 该系统由真空容器烘烤加热带和温度控制部分组成,可以烘烤至180℃。加热带均匀缠绕于校准室表面,保证真空室壁上的温度分布均匀,不会出现由于局部温度过高的问题。

2.5 测控及分析系统

测控及分析系统硬件平台选用美国NI 公司PXI 高性能计算机实现实时采集压力、温度等数据,并借助测控与分析软件实现人机交互。

3 动态真空校准标准压力数学模型

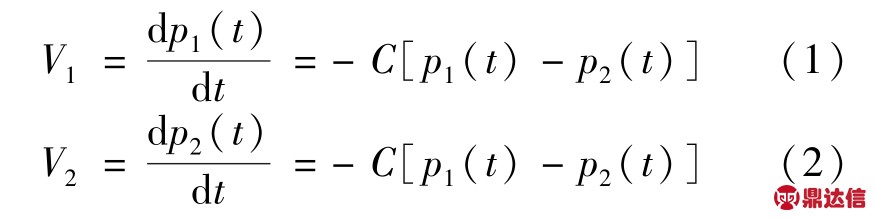

对于动态校准而言,膨胀过程为ms 量级的快速阶跃变化过程,膨胀过程中上游室及下游室内压力变化满足式(1)、(2)

式中:p1(t)——上游室t 时刻对应的压力,Pa;p2(t)——下游室t 时刻对应的压力,Pa; C——快开超高真空插板阀与限流元件串联流导,m3/s;V1 ——上游室容积,m3;V2 ——下游室容积,m3。

为便于分析,假设C 为常数,又V2 >>V1 ,故由式(1)、(2)可得

式中:p10——上游室初始时刻压力,Pa;p20——下游室初始时刻压力,Pa;τ1 ——时间常数,s。

其中,

式中:K——无量纲常数;C(t)——t 时刻相应流动状态下对应的真空流导。

因p10 >>p20,式(3)可进一步简化为

p1(t)即为动态校准用标准压力,由式(4)、(5)可知,决定膨胀时间(即动态真空标准压力建立时间)的关键因素为插板阀的打开时间及限流元件的流导值;而膨胀完成后的标准压力值则取决于上游室V1 与下游室V2 的容积比及上游室初始压力。 通过进一步研究温度及实际气体特性影响,可得动态真空标准压力为

式中,pstd (t)——动态真空校准标准压力,Pa;Cr——实际气体特性修正因子;CT——快速膨胀温度补偿修正因子。

4 动态真空校准装置测量不确定度分析

按照不确定度的评定方法,依据校准装置标准压力公式及传递率对不确定度进行分析[9]

式中:uc(p10)——初始膨胀压力测量引入的不确定度;uc(τ1)——时 间 常 数 引 入 的 不 确 定 度;uc(t)——采样时间引入的不确定度;uc(Cr)——实际气体特性修正因子引入的不确定度;uc(CT)——温度修正因子引入的不确定度。

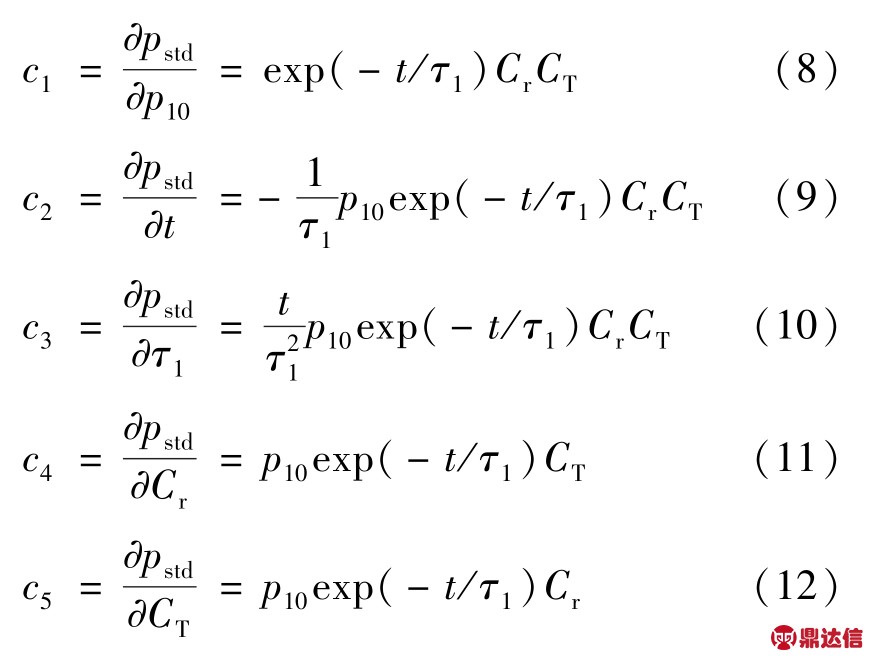

其中,灵敏系数按式(8) ~(12)计算

通过以上分析,动态真空校准不确定度主要由以下分量构成。

1)初始膨胀压力测量引入的不确定度

初始膨胀压力由二等传递标准真空计(即电容薄膜真空计)测量得到,该标准真空计溯源至静态膨胀式真空标准,且初始时刻,充气压力在平衡条件下测量,根据该类标准真空计使用经验,按照B类评定方法,依据校准证书,该分量引入的测量不确定度预估为0.5%;

2)时间常数引入的不确定度

由式(6)可知,时间常数是标准压力计算及不确定度评定的重要依据,且由式(4)可知,由于快开超高真空插板阀、限流元件真空流导数值模拟过程中气体流动状态判别、插板阀打开面积的测定、流导公式拟合等都会引入较大的不确定度,参照G.A.Bird 的经验公式、克劳辛公式等,按照B 类评定方法。 该参数引入不确定度预估为13%;

3)温度测量及快速膨胀过程中的温度波动引入的不确定度

根据初步的仿真实验,膨胀过程温度变化范围大于100K,相关温度测量文献表明,μm 量级热电偶测量最大偏差约9K,按对应变化范围内均匀分布,预估其不确定度为6%;

4)实际气体特性引入的测量不确定度

根据前期在静态膨胀真空标准上进行的实际气体特性实验研究结果,其最大偏差约3%,考虑本装置中实际气体特性影响较静态膨胀加剧,且按对应变化范围内均匀分布,预估其引入的不确定度为3%;

5)测量重复性引入的测量不确定度

根据真空校准经验,预估其重复性引入的不确定度为1%;

6)稳定性引入的测量不确定度

根据真空校准经验,预估其不确定度为1%。

由于以上各不确定度分量独立且不相关,故采用方和根法,将各不确定度分量合成,估算其合成标准不确定度为15%。

5 结束语

动态真空校准装置采用快开超高真空插板阀与限流元件相结合的方式,获得ms 量级瞬态阶跃变化的动态真空校准用标准压力,并采用稀薄流下DSMC 法与连续流下Navier-Stokes 方程相结合的模型,确定不同流态下流导值,进而获得标准压力时间常数。 动态真空校准装置可实现的技术指标为校准范围10 -1 Pa ~105Pa,合成标准不确定度小于15%,该装置将静态或动态平衡条件下完成的真空校准技术拓展至瞬态阶跃变化的动态真空中,对真空计快速响应特性予以评价具有重要意义,并可有效解决“静标动用”带来的问题。