摘 要:对煤气柜密封油进行聚结分离脱水、真空分离脱水、聚结-真空串联和聚结-真空并联的联合脱水。结果表明,相较于单纯的聚结分离脱水和真空分离脱水,密封油聚结-真空联合脱水具有较为明显的优势;相较于聚结-真空串联工艺,聚结-真空并联工艺可根据密封油工况调节聚结分离和真空分离的联合方式,在脱水效率、能耗方面的优势较为明显。

关键词:煤气柜;密封油;聚结分离脱水;真空分离脱水;聚结-真空联合脱水

干式稀油密封煤气柜[1-3]密封用润滑油(密封油)油品维护的关键在于控制密封油的含水量[4],目前,关于煤气柜密封油脱水技术方面的研究较为缺乏。通常来说,干式稀油密封煤气柜的密封油含水量≤0.03%[4],新油的含水量大都小于0.01%。前期研究[5-6]采用真空分离脱水工艺进行了密封油的脱水研究,但由于干式稀油密封煤气柜储气量大,实际工况煤气水分析出量较大,单纯采用真空分离脱水效率较低。鉴于干式稀油密封煤气柜密封油含水量较高,同时脱水要求较高的特点,本文在密封油聚结分离脱水[7-11]和真空分离脱水的试验基础上,对密封油聚结-真空联合脱水工艺进行了探讨和试验研究。

1 实验部分

1.1 材料与仪器

煤气柜密封油,油品指标见参考文献[4],含水量2%[12]。

凝结分离脱水装置,自制;ZL-25A真空滤油机。

1.2 实验方法

试验在重庆工商大学废油资源化技术与装备工程研究中心(废油研究中心)的试验平台上进行。其中,聚结分离脱水试验采用定制的聚结分离脱水装置,装置滤芯采用玻璃纤维聚结滤芯和聚酯纤维分离滤芯;真空分离脱水试验采用重庆工商大学废油研究中心的试验用真空滤油机,真空度范围为0.06~0.095 MPa。密封油分离脱水的工作温度为60 ℃。

2 结果与讨论

2.1 密封油聚结分离脱水和真空分离脱水

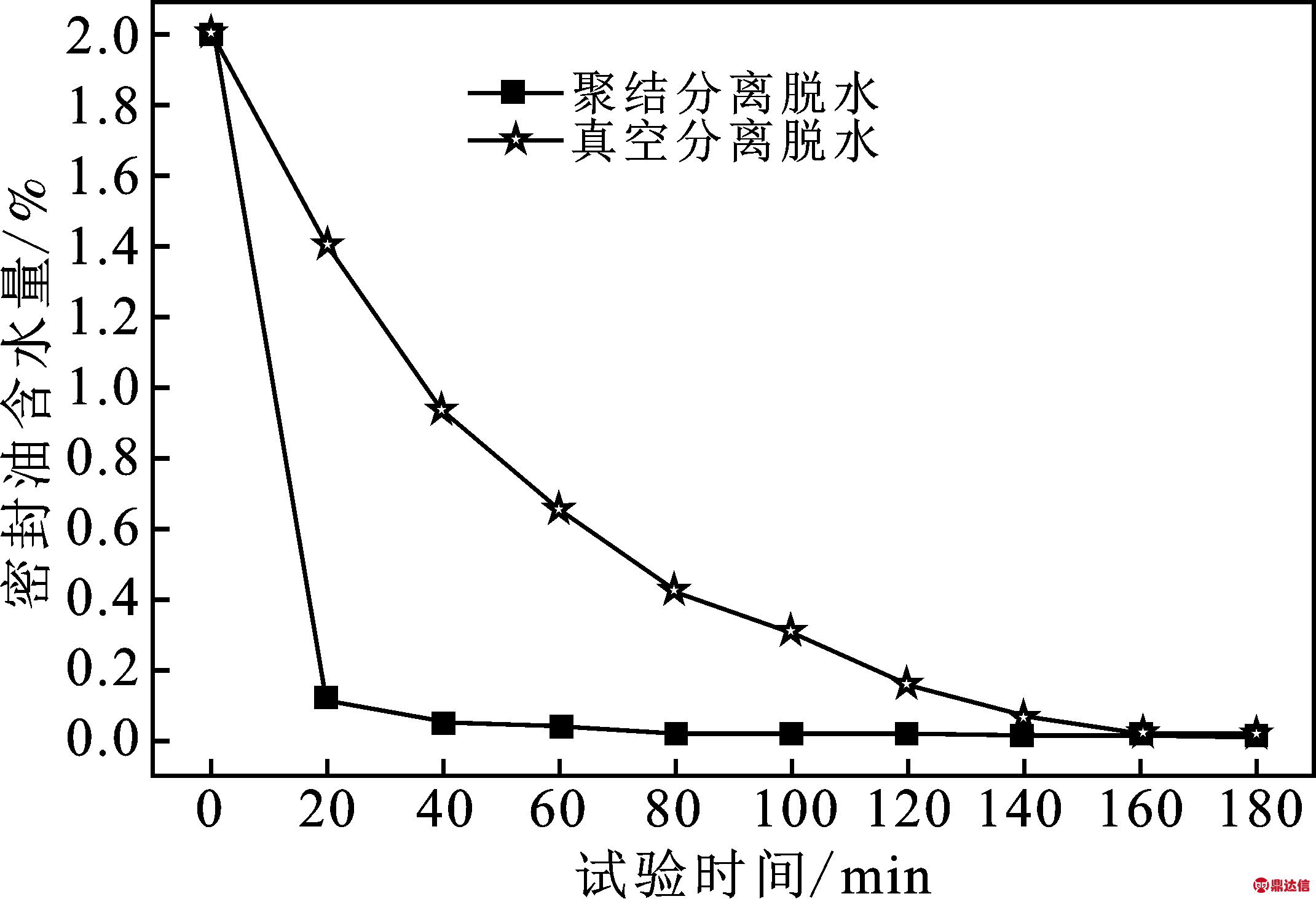

密封油聚结分离脱水与真空分离脱水的条件:密封油含水量2%,试验温度60 ℃,密封油流量25 L/min,试验时间180 min,每隔20 min取样测试一次密封油含水量,结果见图1。

图1 密封油聚结分离脱水与真空分离脱水试验结果

Fig.1 Experimental results of coalescence separation dewatering and vacuum separation dewatering for sealing oil

由图1可知,初期密封油含水量较大时,聚结分离脱水的效率远高于真空分离脱水;密封油聚结分离脱水在40 min后(含水量小于约0.05%)脱水分离效率明显减缓,120 min后(含水量小于约0.015%)密封油的含水量变化极小;真空分离脱水的脱水效率变化较缓,随着含水量的降低,真空分离脱水的效率逐渐降低。聚结分离脱水很难将密封油含水量脱至0.01%以下(密封油新油含水量通常小于0.01%),真空分离脱水可以脱至0.01%以下甚至更低,试验中最低达到0.005 6%。

由上可知,聚结分离脱水在密封油含水量较大时优势明显,但很难将含水量脱至0.01%以下;真空分离脱水在密封油含水量较小时具有较大的优势,可将密封油含水量脱至0.01%以下。对于密封油脱水工艺来说,可在含水量较大时采用聚结分离脱水,当含水量降低到一定程度后,再采用真空分离脱水,保证密封油的脱水指标。

2.2 密封油聚结-真空联合脱水

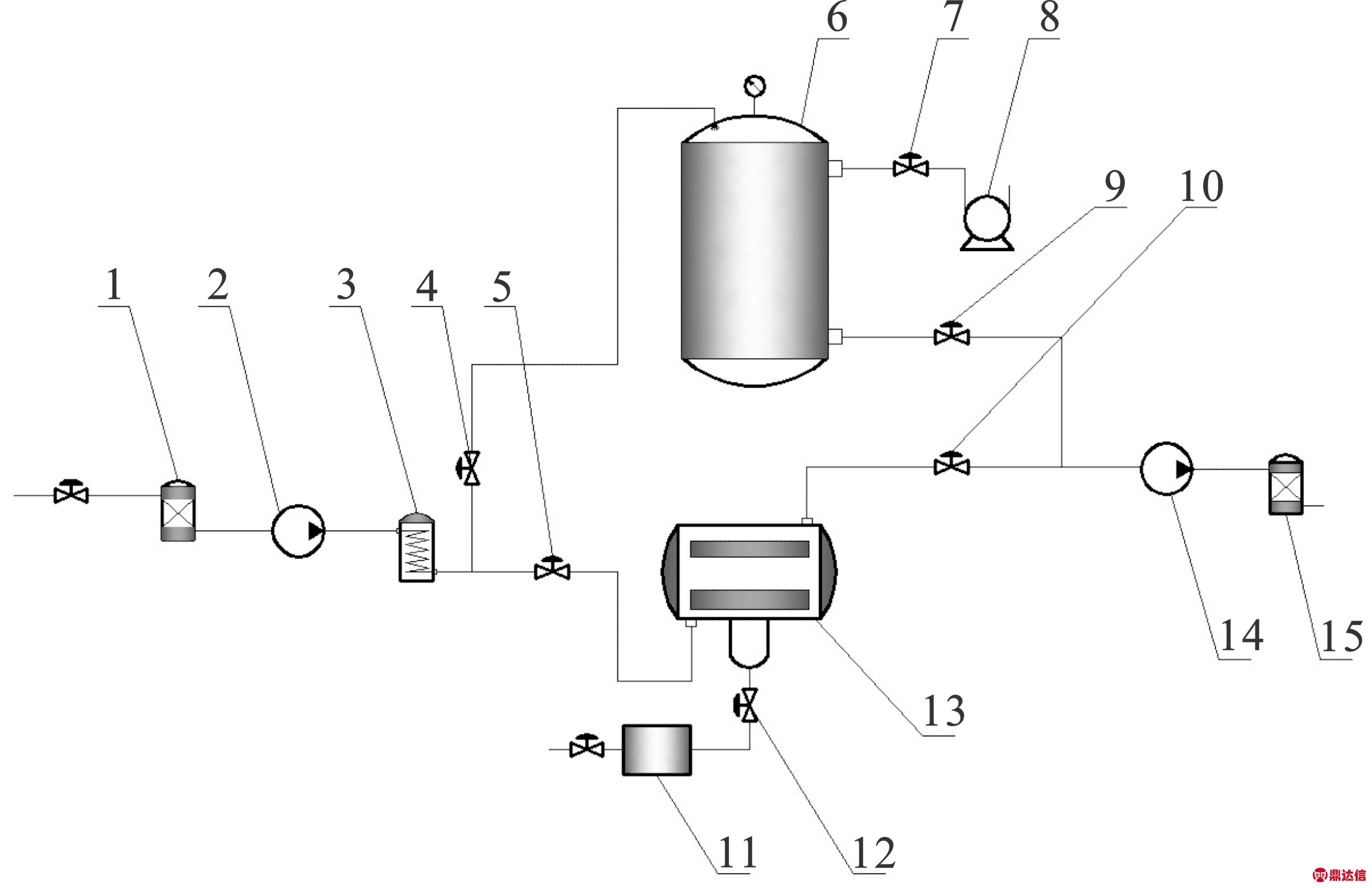

按组合方式的不同,聚结-真空联合脱水工艺可分为聚结-真空串联、聚结-真空并联两种类型,工艺流程示意图见图2。

(a)

1.粗滤器;2.进油泵;3.油加热器;4.聚结分离脱水装置;5.真滤油机;6.真空阀;7.真空泵;8.水箱;9.放水阀;10.出油泵;11.精滤器

(b)

1.粗滤器;2.进油泵;3.油加热器;4.切换阀;5.切换阀;6.真空滤油机;7.真空阀;8.真空泵;9.切换阀;10.切换阀;11.水箱;12.放水阀;13.聚结分离脱水装置;14.出油泵;15.精滤器

图2 聚结-真空联合脱水工艺流程示意图

Fig.2 Coalescence-vacuum combined dewatering process

a.聚结-真空串联工艺;b.聚结-真空并联工艺

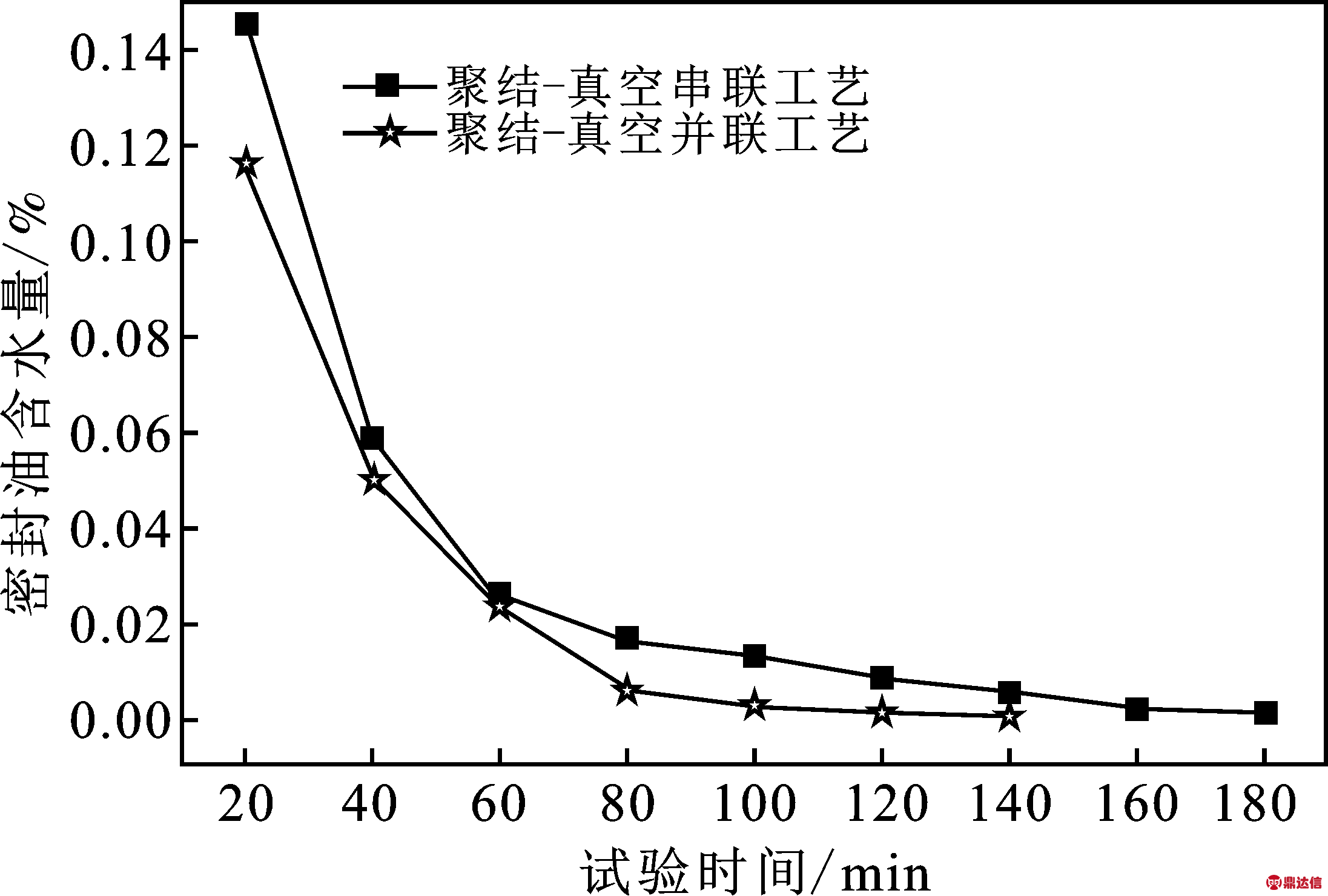

密封油聚结-真空串联分离脱水和聚结-真空并联分离脱水的条件,密封油含水量2%,试验温度60 ℃,密封油流量25 L/min,试验时间≤180 min,每隔20 min取样测试一次密封油含水量。基于上述2.1节的试验结果,密封油聚结-真空并联工艺中,聚结单元与真空单元的切换时间为40 min,即前40 min(密封油含水量大于约0.05%时)采用聚结分离脱水,40 min后(密封油含水量小于约0.05%时)采用真空分离脱水,结果见图3。

图3 密封油聚结-真空联合脱水试验结果示意图

Fig.3 Experimental results of coalescence-vacuum combined dewatering for sealing oil

由图3可知,相较单纯的聚结分离脱水或真空分离脱水,聚结-真空联合脱水的优势均十分明显,脱水的效率和效果均远高于单纯的聚结分离脱水或真空分离脱水;聚结-真空并联工艺对密封油脱水的效率和效果均高于聚结-真空串联工艺。

另外,聚结-真空串联工艺的聚结分离单元和真空分离单元始终处于运行状态中,而聚结-真空并联工艺的聚结分离单元和真空分离单元的运行时间是分开的,即聚结单元工作时真空单元不工作,真空单元工作时聚结单元不工作,因此,相同的工作时间段内,聚结-真空并联工艺的能耗较聚结-真空串联工艺低;同时,在相同的脱水条件要求下,聚结-真空并联工艺的工作时间要少于聚结-真空串联工艺。以密封油新油含水量<0.01%为准,聚结-真空并联工艺所需工作时间约80 min,聚结-真空串联工艺所需工作时间约120 min,相差约50%。

从上述可知,聚结-真空并联工艺在实际脱水效果、脱水效率、运行能耗等方面均明显优于聚结-真空串联工艺,同时,对于实际工程来说,聚结-真空并联工艺可以根据具体的密封油含水量,通过控制单元自动设定及调节较为合适的聚结分离和真空分离的工作时间,以尽可能达到密封油分离脱水的最优工况,优势十分明显。因此,对于煤气柜密封油的脱水净化来说,采用聚结-真空并联工艺更为合适。

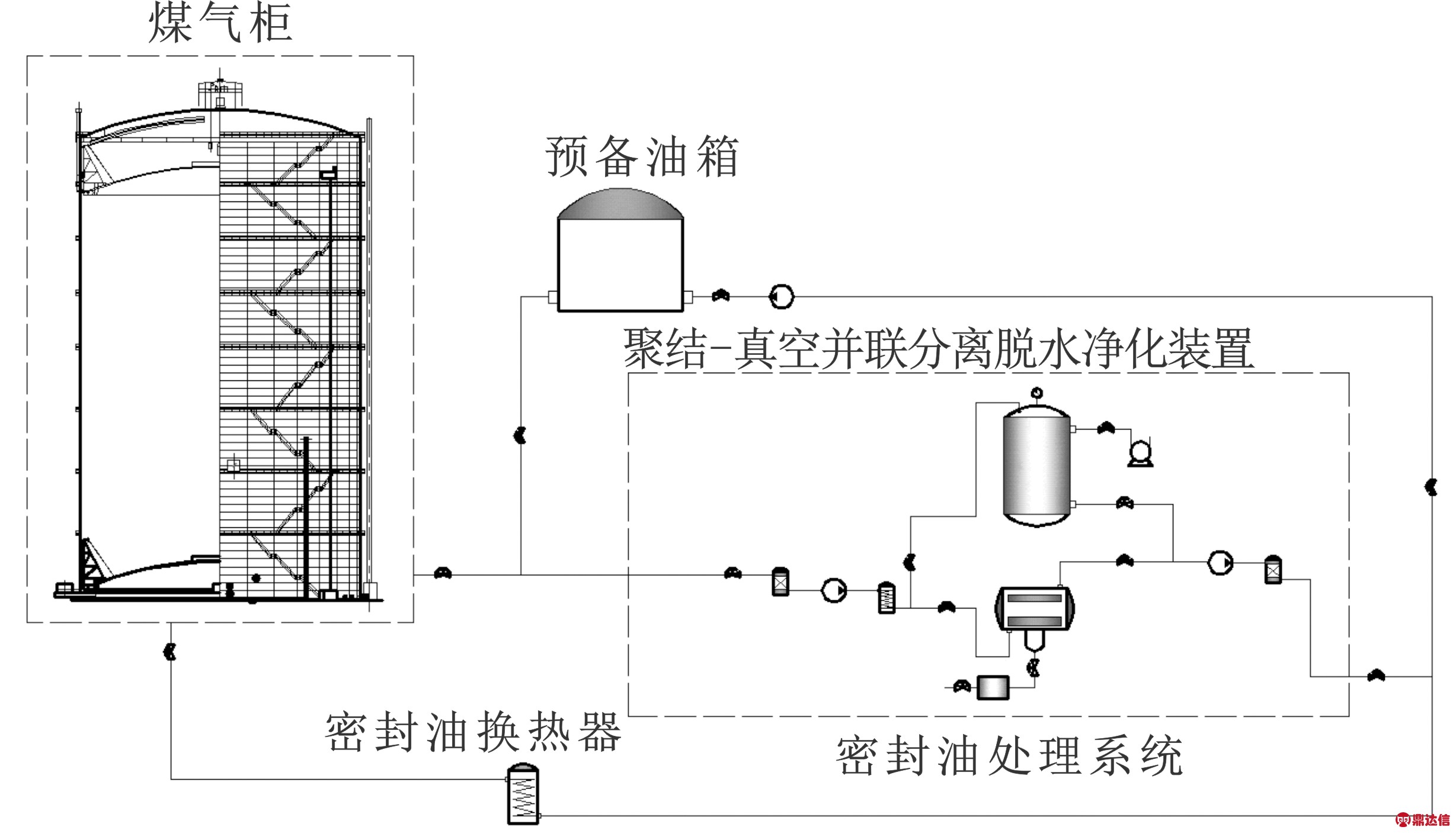

2.3 干式稀油密封煤气柜密封油聚结-真空联合脱水工艺

采用图4所示密封油聚结-真空联合脱水工艺流程进行干式稀油密封煤气柜密封油的脱水净化,图4所示工艺中需注意的关键问题如下:

(1)煤气柜密封油取油、回油位置为底部油沟的油层以及油泵站的油流入室、油室或浮子室的油层内。同时,为尽量降低取油、回油对油位波动的影响,对于底部油沟取油、回油,以油泵站为基准,相邻两个油泵站间设置一个取油或回油点,均匀布置;对于油泵站取油、回油,相邻两个油泵站分别作为取油和回油点,均匀布置。

(2)由于煤气柜直径较大,取油点、回油点与密封油处理系统之间的管道距离较长,采用密封油预备油箱以防止管道中的密封油对煤气柜油位波动造成影响。当需要进行密封油处理时,先通过预备油箱向管道注入密封油,当管道充满密封油后,再打开取油、回油阀门进行密封油的处理。

(3)为达到密封油充分处理的效果,可以密封油新油的含水量标准(<0.01%)为准,以多点取样检测的密封油含水量小于0.01%为密封油脱水净化处理的停止标准。

基于上述(1)~(3)所述,见图4,当需要进行密封油处理时,打开预备油箱与取油管道之间的阀门,并运行密封油处理系统,当取油管道、回油管道均充满密封油后,关闭预备油箱与取油管道之间的阀门,打开取油、回油阀门,开始进行密封油的脱水净化处理,密封油的脱水净化采用聚结-真空并联工艺。当密封油处理结束后,关闭取油、回油阀门,打开预备油箱与回油管道之间的阀门,通过抽油泵使整个管道系统和密封油处理系统内的密封油回到预备油箱。

图4 干式稀油密封煤气柜密封油聚结-真空联合脱水工艺流程示意图

Fig.4 Coalescence-vacuum combined dewatering process of sealing oil for dry thin oil sealed gas holders

3 结论

(1)聚结分离脱水在密封油含水量较大时优势明显,但很难将含水量脱至0.01%以下;真空分离脱水在密封油含水量较小时具有较大的优势,可将密封油含水量脱至0.01%以下。

(2)相较于单纯的聚结分离脱水和真空分离脱水,密封油聚结-真空联合脱水具有较为明显的优势;相较于聚结-真空串联工艺,聚结-真空并联工艺可根据密封油工况调节聚结分离和真空分离的联合方式,在脱水效率、能耗方面的优势较为明显。