摘要: 通过研究油罐在静置存储及装卸作业过程中罐内气体空间和油品内部温度的变化规律,以及温度对油品蒸汽压的影响,建立了新的呼出罐外空气量计算方法。结合Fick扩散定律、连续性方程和罐内油蒸汽实际分布特点,构建求解呼气浓度的数值模型。实际呼吸损耗量可用呼出空气量与呼气浓度的乘积得到。与实测数据进行对比,证实该浓度模型、空气量计量办法可靠,新构建模型的平均误差约为其它模型的38%。

关键词: 计量学; 呼吸损耗计量; 油罐; 油气浓度; 数值模拟

1 引 言

油罐的呼吸损耗可分为“大呼吸”、“小呼吸”。“小呼吸”损耗是油品在静置过程中由于昼夜温度变化产生的;“大呼吸”损耗是因收发作业中罐内液位高度变化而造成的[1]。呼吸损耗使得油品数量减少;油品中较轻组分最先被蒸发掉,严重影响油品质量;呼出的油气不仅造成了大气污染,油蒸汽与空气混合后易形成爆炸气体,给油田安全生产带来了极大的隐患。因此,准确而又简便地计量蒸发损耗量,便于有效地控制油品蒸发,不仅与油品的质量、环境保护、安全生产息息相关,而且直接关系到生产的经济效益。

目前使用的损耗量计量模型包括:1) 瓦缪夫斯基-契尔尼金公式;2) API推荐公式;3) 康氏坦丁诺夫公式[2]。Farzaneh G M[3]利用能量守恒求解油罐内气体空间温度变化,忽略油品与气体之间动态传质过程以及呼气浓度变化这一重要因素;Carré D J[4]选取的实验模型由16个直径为1 cm的敞口铝杯组成,由于模型体积过小,近似认为浓度与温度均匀分布,与罐内的实际情况有明显差别;赵晨露等[5]以费克定律和RNG湍流模型为基础,建立油气扩散运移模型,没有考虑温度改变或其他环境因素的影响;文献[6~8]使用SH/T3002—2000推荐公式,缺少理论值与实际数据的对比,实质上所用公式源于修正后的API经验公式,均以平均饱和油气浓度进行损耗量计算,产生了较大的误差。

本研究根据气体空间温度变化的规律重新选择损耗计量时间段,不再把蒸汽压和温度作为同一个变量,结合Fick扩散定律[9],使用网格离散化方法划分时间和空间变量,利用隐式差分格式将其转化为代数方程,数值模拟油气浓度的分布,能够迅速、准确地得到浓度分布的具体数值,形成一套新的呼吸损耗量计算办法。

2 模型建立

以无保温层或隔热层的地面油罐为研究对象,并假设油罐严密,不存在自然通风损耗。

2.1 “小呼吸”损耗计算模型

“小呼吸”损耗的吸气多发于日落前后的几个小时内,这段时间气温急剧下降。在日落以后到第2天日出前,尽管气温不断下降,但是吸入空气后加速了油品的表面蒸发,油品分压的增长抵消了温度降低的影响,油罐不再吸气。呼气一般开始于日出后的2 h内,到正午前后结束[1]。 设呼气开始为状态1,呼气结束为状态2,整个呼气过程中罐内空气始终满足:

(1)

式中: Ma为空气的质量,kg;pa为油气混合气中空气的分压值,kPa;po为油气混合气中油品的分压值,kPa;V为油罐气体空间的体积,m3;μa为空气的摩尔质量,kg/kmol;R为气体通用常数,取8.314 kJ/(kmol·K);T为油罐内气体空间的温度,K;p2为状态2时罐内的总压力,即呼气阀工作压力,kPa。

考虑油品真实蒸汽压与温度的函数关系,由式(1)可求得:

(2)

式中:ΔMa为小呼吸一次溢出的空气质量,kg;po1,po2分别为状态1,2时油品的分压,kPa;T1,T2为状态1,2时油罐内气体空间的温度,K。

设某一天的罐内气体空间的平均气温为t′,气体空间的昼夜最大温差值为Δt,则当天任意时刻的气体空间温度t可近似简化为余弦函数[10]:

式中: ω为圆频率,![]() 为从某时刻算起的时间,h; φ为罐内气体空间温度周期变化的初相角,rad。

为从某时刻算起的时间,h; φ为罐内气体空间温度周期变化的初相角,rad。

选取罐内气体空间温度最低时为计时起点,此后1~2 h的温度值取平均作为T1;罐内气体空间温度最高时,反推2~3 h的温度,取平均值作为T2。引入浓度定义得:

(3)

式中:ΔMo为小呼吸一次溢出的油蒸汽质量,kg;ΔVa为小呼吸一次溢出的空气体积,m3; ΔVo为小呼吸一次溢出的油蒸汽体积,m3;ρa为空气的密度,kg/m3;ρo为油蒸汽的密度,kg/m3; Co为小呼吸一次溢出罐外混合气的平均油气体积浓度,(%);μo为油蒸汽的摩尔质量,kg/kmol。

则小呼吸一次油蒸汽损耗量可表示为:

(4)

2.2 “大呼吸”损耗计算模型

选择吸气终了作为状态1,准备开始呼气作为状态2。假设罐顶是活动的,则:

(5)

式中:V1,V2分别为状态1和状态2时油罐内气体空间的体积,m3。

小呼吸产生膨胀的体积,和大呼吸压缩后的体积![]() 相等,有:

相等,有:

(6)

气体被压缩的体积为:

(7)

体积压缩率为:

(8)

式中:ζ为体积压缩率,(%); pla为当地大气压力,kPa;ppv为压力阀的控制压力,kPa;pvv为真空阀的控制压力,kPa。

大呼吸在长期的频繁作业中,可忽略温度和浓度的影响,则大呼吸损耗量可以表示为:

(9)

2.3 气体空间浓度

2.3.1 浓度分布模型

选取双组份摩尔流形式的Fick扩散定律[11],表示为:

No=Xo(No+Na)-CDoa Xo

Xo

(10)

式中:Xo为油蒸汽的摩尔分数,%; No,Na分别为油蒸汽和空气的扩散通量,m2/s;C为气相的摩尔浓度,%;Doa为油蒸汽在空气中的扩散系数,m2/s; Xo为Xo在各坐标方向求偏导之和。

Xo为Xo在各坐标方向求偏导之和。

C在空间x,y方向上的变化很小,可忽略不计,只考虑在垂直方向z上的变化:

(11)

式中:Xo0为油面上(z=0)时油气的摩尔分数,(%)。

扩散通量可以写作: N=CV,连续性方程可表示为:

(12)

引入Fick扩散定律:

(13)

在z=0处,![]() 值为0,式(13)记为:

值为0,式(13)记为:

(14)

2.3.2 初始条件和边界条件

初始时刻的油气浓度:

(15)

式中: pT1为温度T1时的油品蒸汽压。

在靠近油面50 mm处油气浓度已经饱和,之后不管外界条件如何变化,此浓度始终保持饱和不变,将油面温度最高时的油品蒸汽压记为![]()

(16)

将网格划分到足够小,可近似认为罐顶端边界位置m处的浓度和m-1处的浓度相同,即:

C(m,t)=C(m-1,t)

(17)

综上,浓度分布数学模型由式(14)~式(17)组成。

3 实测数据验证与分析

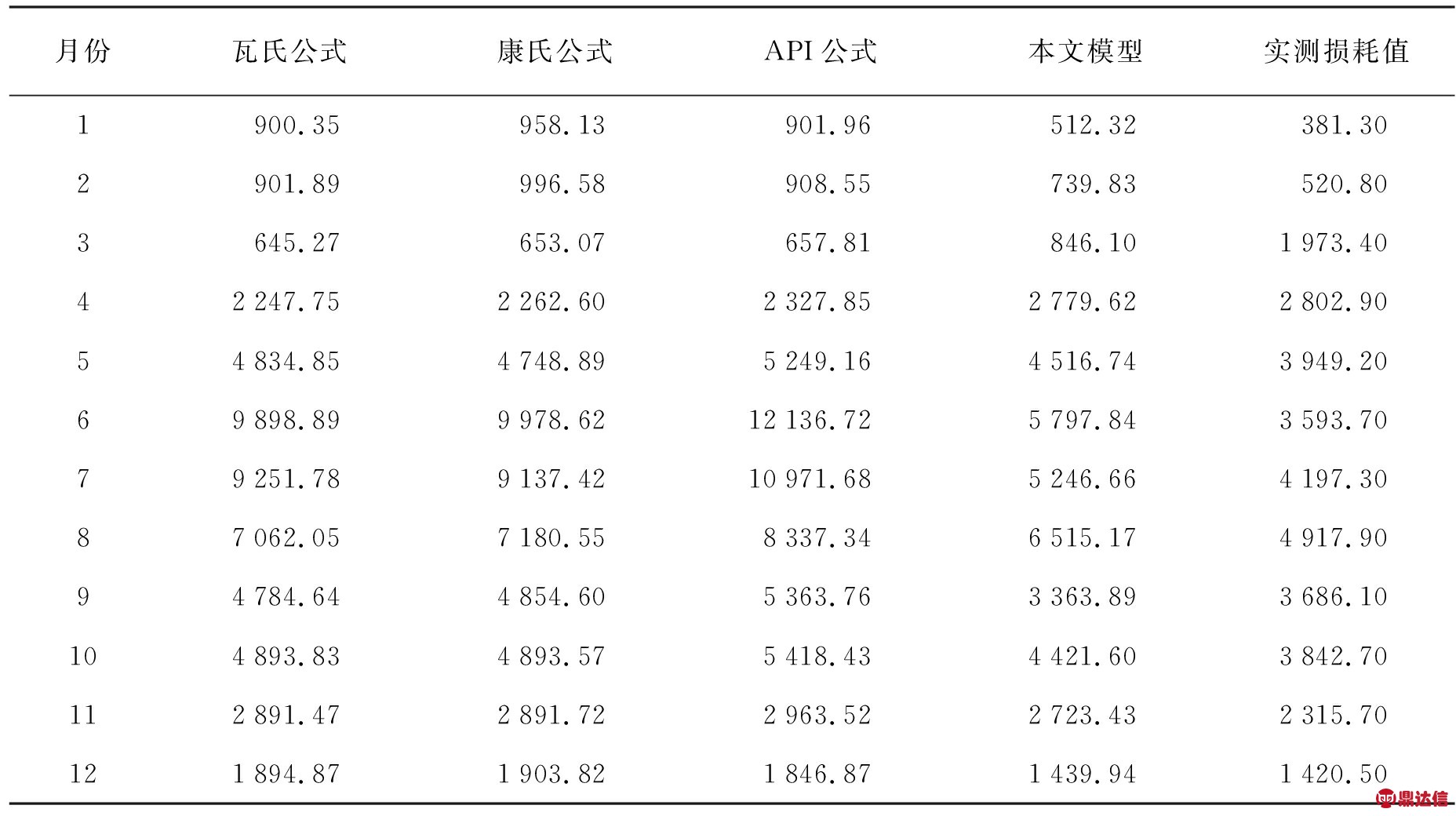

为了验证该模型的准确度,以3 000 m3(直径18 m,高度12 m)地面油罐为测试对象,罐内存储70号车用汽油,油品雷特蒸汽压为52.4 kPa,油品密度为720~742 kg/m3,雷达液位计测得油罐装满系数为42%~56%,油罐呼吸阀控制压力为1 960 Pa和-245 Pa[12]。呼吸损耗量测量方案如图1所示。

图1 呼吸损耗数据测量方案示意图

Fig.1 Schematic of breathing loss measurement

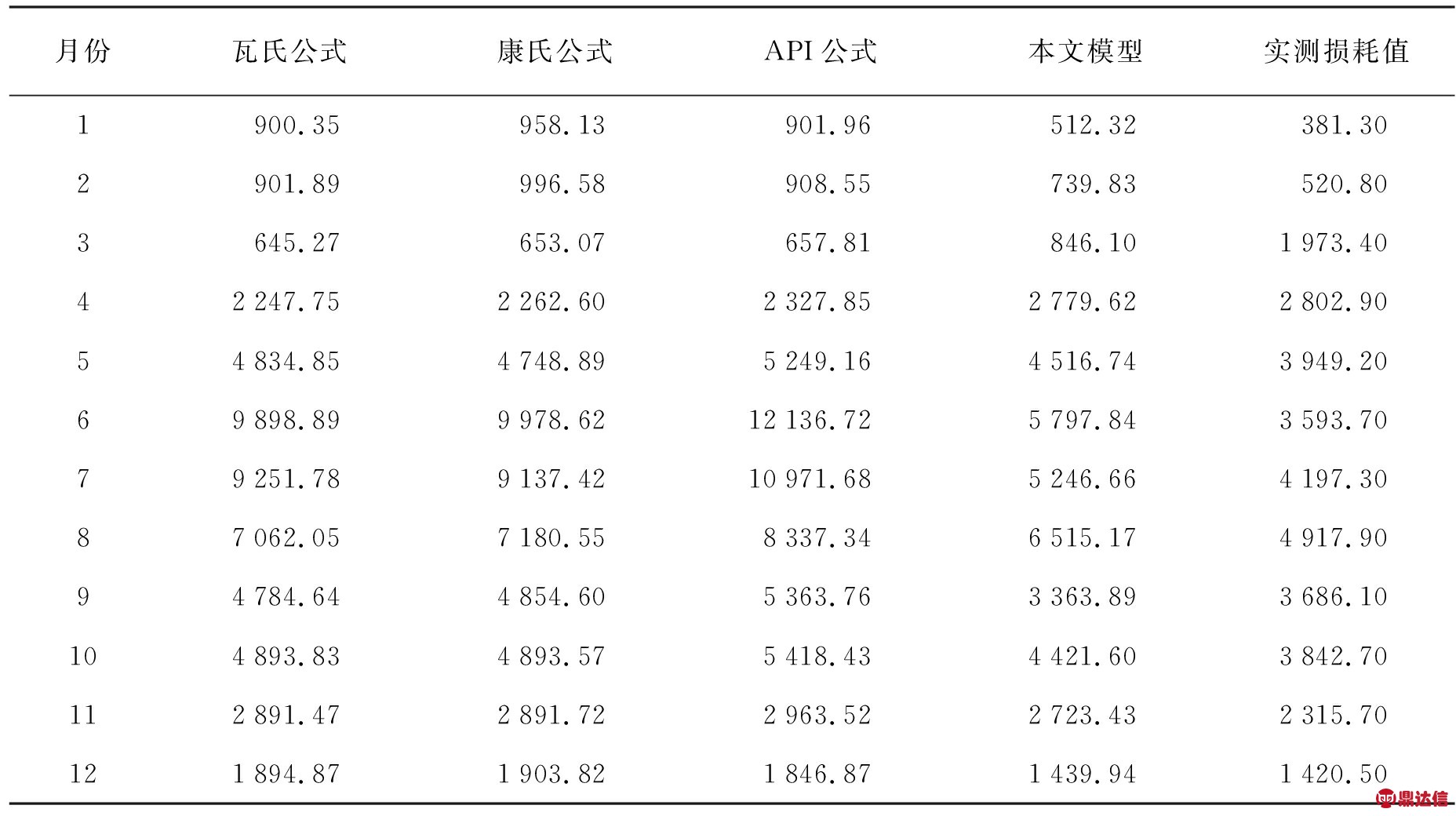

按图1所示方案,采用热电偶式精密温度巡检仪实测一年内各月份气体空间最高、最低温度和油面最高温度。实测数据见表1所示。

表1实测数值

Tab.1 Measured data ℃

1) 经验公式计算损耗量。根据表1数据确定各温度下的油品分压,基于道尔顿分压定律计算浓度,代入瓦缪夫斯基-契尔尼金公式,康氏坦丁诺夫公式,API推荐公式计算损耗量。

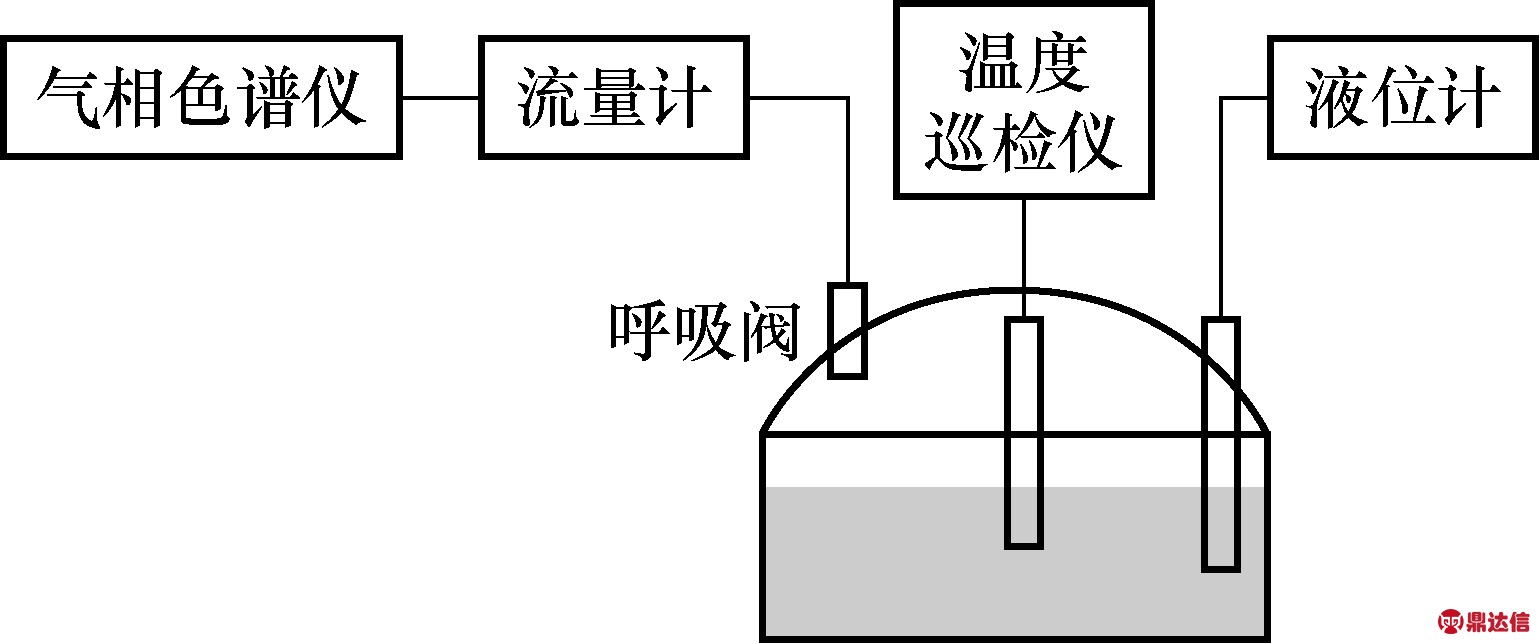

2) 本模型计算损耗量。输入基础数据运行浓度计算程序,结合式(4),计算损耗量。以9月份为例,使用本模型得到罐内气体空间油蒸汽浓度分布如图2所示。

图2 油罐气体空间油气浓度分布

Fig.2 Distribution of oil-gas concentration in tanks

3) 实际损耗量计量。流量计接于罐体呼气阀,读取呼出气体总流量,气相色谱仪分析呼出气体组分并确定其浓度,得出实际损耗量。计算结果见表2所示。

由图2可见,在呼气终了时,靠近油面位置处的浓度为油面最高温度下的饱和浓度0.379 0,在接近罐顶时浓度为0.295 2并非饱和浓度。这是由于呼气阀附近的油气浓度受到罐体周期性吸入气体的影响而降低,而吸气后又再次加速油气分子的扩散。混合气在整个储存周期内常常是不饱和的,它取决于当地气温变化、油品静置储存时间、气体空间高度等多种因素。表现为气体空间内油气浓度在高度方向上差别较大,而同一高度上的浓度近似相等。随着静置时间增长,同一高度的浓度逐渐增大。

如油面以上2 m位置处浓度从初始时刻的0.294 5变为终了时刻的0.337 1;5 m位置处的浓度从初始时刻的0.274 8变为终了时刻的0.296 4,结果完全符合浓度扩散规律,与手工计算结果一致。

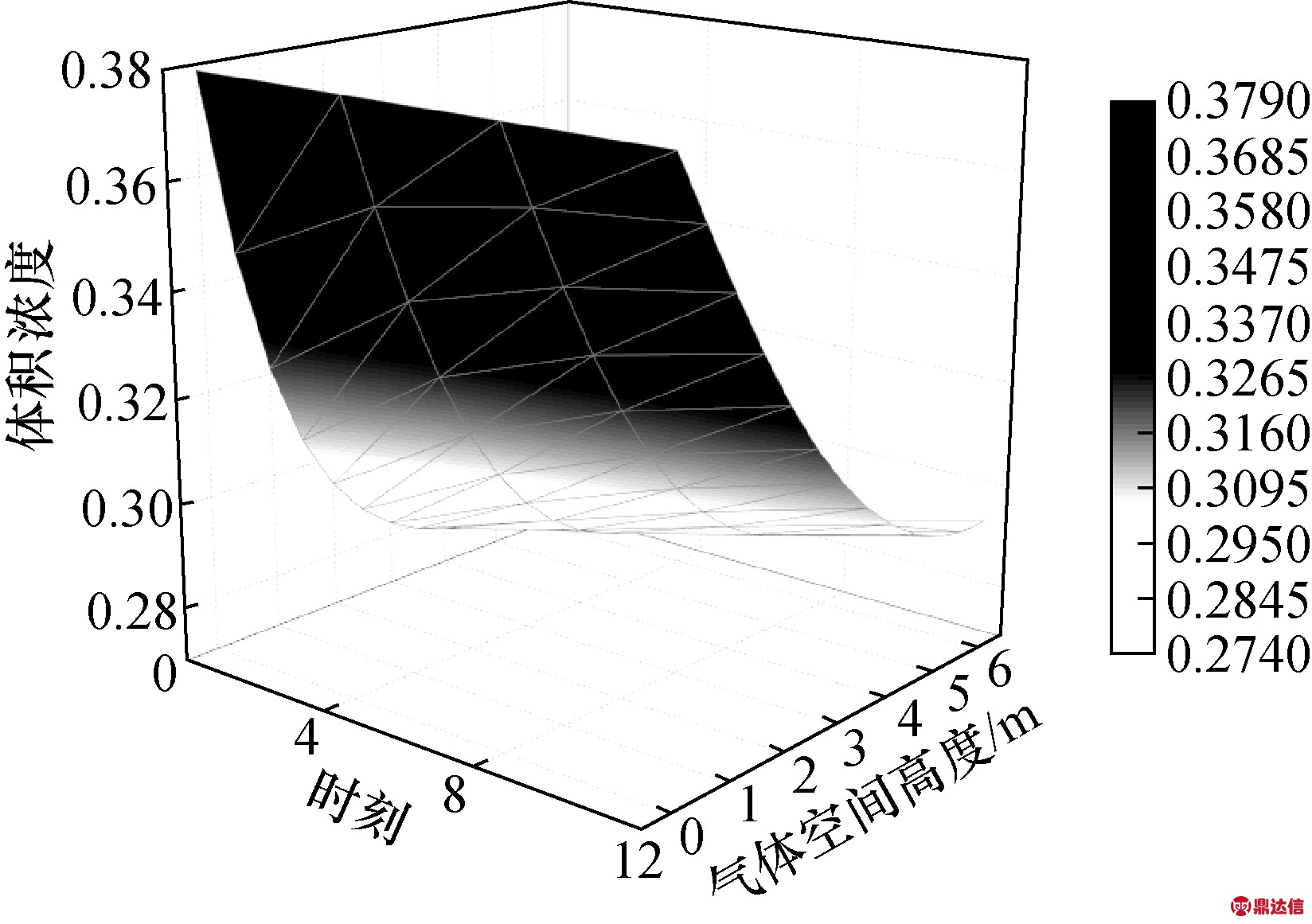

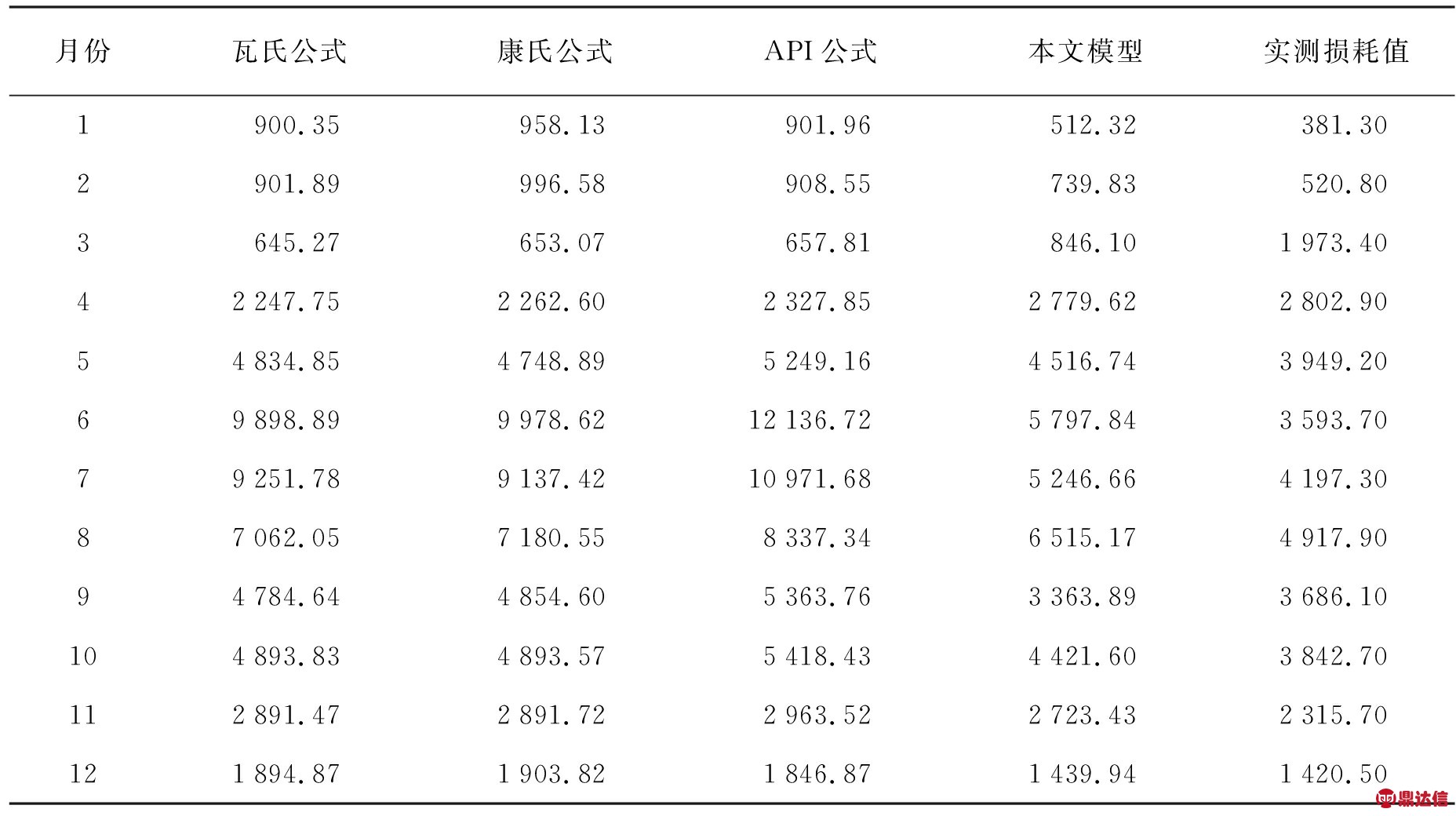

表2呼吸损耗量计算结果汇总

Tab.2 Calculation results of breathing loss measurement kg

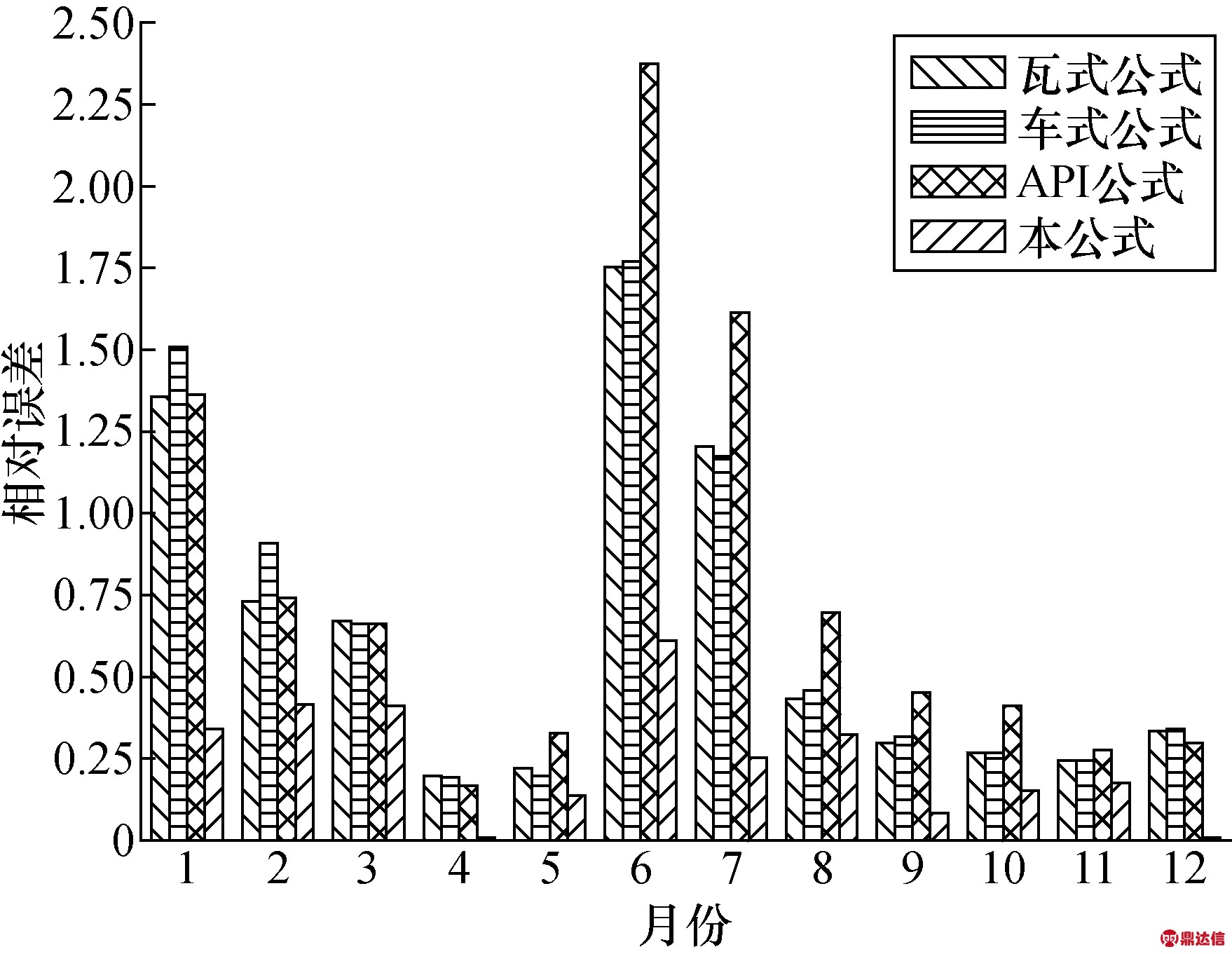

由图3可见,与实测损耗值相比,瓦式公式的平均误差为64.4%,康氏公式的平均误差67.4%,API公式的平均误差78.4%,本模型的平均误差为24.5%,本文模型的误差平均约为其它模型误差的38%。由于瓦氏、康氏、API推荐公式均假设油罐气体空间的混合气浓度是均匀且饱和的,以此浓度计算损耗量使计算值偏大;已有公式均认为油品蒸汽压与温度之间是固定线性关系,积分时亦把两者作为同一变量考虑,而实际上油品组成不同,扩散速率差别很大,用简单的线性规律描述,会导致呼出空气量计量不准确。本文模型可根据不同的油品种类及气体空间温度变化规律,确定呼气始时刻的真实际蒸汽压与扩散系数,推导出呼出空气量的精确计算式,使计算结果更加接近实测值。

图3 计算结果相对误差对比图

Fig.3 Comparison of errors in different calculation methods

4 结 论

1) 本模型根据气体空间温度的变化规律,重新选择呼气过程的积分时段,改进了呼出空气量的计算方法。且本模型的计算过程无需确定吸气结束时的温度和蒸汽压,减少了不确定因素,提高了计算精度。2) 本模型引入扩散定律,将空间和时间网格化,考虑底层浓度对上层浓度的影响,得到呼气浓度分布的数值解,结果完全符合浓度分布规律。通过实测数据的对比验算,证实本模型计算准确度高,为油库管理与炼油企业的损耗计量提供一套高效简便的方法。3) 该计算办法普遍适用于油罐呼吸损耗量的计量,若能模拟出当地罐内气体空间温度变化曲线,将进一步提高损耗量的计量精度。