摘 要:目的 研究本底真空对溅射镍铬合金薄膜性能的影响。方法 在不同溅射时间下制备了不同厚度的镍铬合金薄膜,采用4、6、8、10 h不同的抽真空时间制备薄膜样品,并在空气、氮气及真空气氛中,对同一工艺条件下制备的镍铬合金薄膜样品分别在300、400、500 ℃下进行热处理,所有样品分别测试方块电阻。结果 不同厚度的镍铬合金薄膜的方块电阻与薄膜厚度之间存在非线性关系,样品的方块电阻随着溅射前抽真空时间的增加而降低。在真空和空气中进行热处理的薄膜的方块电阻变化规律一致,而在氮气中的则相反。结论 本底真空残留气体对镍铬合金薄膜的氧化是引起薄膜电阻率增大的主要原因,即射频磁控溅射镍铬合金薄膜被氧化而使电阻率增大,随着溅射时间的增加,残留气体影响减小,导致电阻率降低。前期抽真空时间大于9 h,靶材溅射清洗时间大于110 min时,制备的镍铬合金薄膜电阻率才趋于稳定。

关键词:镍铬合金薄膜;磁控溅射;本底真空;电阻率;热处理

镍铬合金薄膜具有较小的电阻温度系数(TCR)、较高的阻值精度和电阻率[1—3]、良好的热稳定性和化学稳定性[4],可制作精密薄膜电阻器或薄膜电阻应变计[5],广泛应用于半导体集成电路[6]。制备镍铬合金薄膜的方法有蒸发法、离子溅射法与磁控溅射法等。由于磁控溅射工艺条件稳定,制备薄膜的厚度、组分比例等控制精度高,薄膜均匀、致密,与基体结合良好,因此磁控溅射成为镀膜工业应用领域的首选方法之一[7]。但是磁控溅射制备薄膜的工艺参数较多,且与薄膜性能密切相关,每一项工艺参数对所制备的薄膜均有一定影响,因此制备工艺的优化需要进行大量研究[8—10]。本底真空是其中一项重要工艺参数,对薄膜性能有明显的影响[11—12]。由于镍铬合金薄膜大量应用于薄膜电阻器和压力传感器,其电阻特性的研究是关注的热点[13]。随着微电子工业和传感器技术的快速发展,对薄膜电阻性能的精度、稳定性等要求越来越高[14],需对影响薄膜电阻的各种因素进行研究。已有研究表明,薄膜电阻与薄膜形成条件、退火条件、衬底表面形貌等诸多因素有关[15—16]。本文针对磁控溅射的重要参数本底真空,通过测试不同抽真空时间沉积的薄膜方块电阻的变化,以及将镍铬薄膜进行真空、空气和氮气保护热处理并测试薄膜方块电阻的变化,研究了其对镍铬合金薄膜电阻的影响。

1 实验

1.1 设备

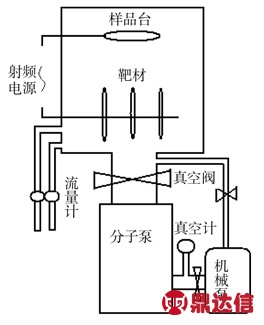

采用的 MN-500型射频磁控溅射镀膜机设备原理如图1所示。真空系统由机械泵、涡轮分子泵、真空室、真空阀、管道以及真空计等显示仪表构成。当真空室需要低真空时,机械泵可通过管道直接与真空室相连进行抽取。当真空室需要高真空时,机械泵与分子泵相连作为前级,分子泵则与真空室相连进行高真空抽气,可使真空室内极限真空度达2×10−4 Pa。系统配有直流溅射源和射频溅射源,可在靶间进行切换使用。样品台可旋转,并配有烘烤装置用于对样品加热。工作气体通过管道输入,采用质量流量计控制流量。

图1 设备原理图

Fig.1 MN-500 device diagram

1.2 薄膜制备及性能测试

采用射频磁控溅射方法沉积镍铬合金薄膜。将厚度1 mm的单晶硅切割成尺寸10 mm×10 mm的方块,并通过热氧化法,在干氧气氛下使表面形成SiO2薄膜基体。靶材组分为 99.99%的高纯镍铬合金,合金元素体积比为Ni∶Cr = 60∶40。溅射工艺如表1所示。

采用表1所示工艺,进行3组试验:1)溅射前抽真空时间设定为 4 h,真空计显示值为 2×10−4 Pa,然后分别选择沉积时间为90、110、150、180 min,得到不同厚度的薄膜,采用台阶仪测试薄膜厚度;2)设定溅射前抽真空时间分别为 4、6、8、10 h,制备4批薄膜样品;3)设定溅射前抽真空时间10 h,薄膜沉积时间为90 min,制备的镍铬合金薄膜样品分为 9组,分别在空气、氮气气氛和真空中进行热处理,真空热处理的真空度为1.0×10−3 Pa,热处理温度分别选择300、400、500 ℃,随炉冷却。镍铬合金薄膜退火处理中,晶格缺陷消除、合金元素扩散、晶化及晶粒结晶长大需要一定时间[13],因此为降低退火时间不足对退火结果带来的影响,保温时间设定为 2 h。所有样品采用电输运测试系统,通过探针与样品表面形成欧姆接触测试薄膜方块电阻。热处理样品采用原子力显微镜(AFM)进行形貌观察,并采用能谱仪进行表面微区成分分析。

表1 溅射沉积镍铬合金工艺参数

Tab.1 Process of NiCr alloy films deposited by sputtering

2 结果及分析

2.1 不同厚度薄膜的方块电阻变化规律及原因分析

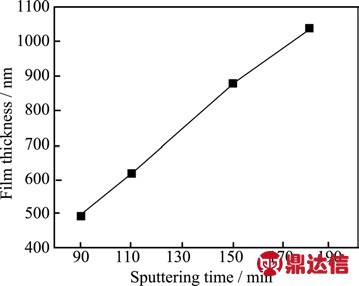

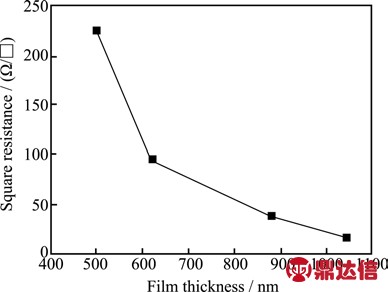

不同溅射时间沉积的镍铬合金薄膜厚度测试结果如图2所示,随溅射时间的增加,薄膜厚度增加,其生长速率基本恒定,约为5.7 nm/min。测试不同厚度薄膜的方块电阻,发现薄膜电阻与薄膜厚度之间不是简单的线性反比关系,如图3所示。当镍铬合金薄膜厚度小于600 nm时,电阻急剧变化,对应的溅射时间为110 min左右,随溅射时间的增加,电阻率逐渐减小,并趋于稳定。由方块电阻Rs=ρ/L(ρ为薄膜材料的电阻率,L为薄膜的厚度)可知,厚度较低的薄膜与厚度较高的薄膜相比,电阻率发生了明显变化,即随溅射时间的增加,沉积薄膜的电阻率减小。

图2 不同沉积时间的薄膜厚度

Fig.2 Thicknesses measurement of films deposited at different sputtering time

图3 不同厚度薄膜的方块电阻

Fig.3 Square Resistance measurement of films of different thicknesses

在薄膜生长的初始阶段(平均厚度小于2 nm),薄膜是由彼此隔离且电绝缘的一些小金属岛组成的集合体,即形成的是非连续膜,此时电阻率较大。当薄膜生长成连续膜,但厚度较低,与自由电子平均自由程相近时,其电阻率与金属的块状电阻率ρ0不同。由 Sondheimer理论可知,K=L0/λ0值越小,ρ/ρ0越大,λ0为块金属的电子平均自由程,L0为薄膜厚度[17]。因而此时金属电阻率与金属薄膜厚度密切相关,与体材相比电阻率偏大,但该现象仅发生在薄膜厚度为数纳米时。而在本文的实验中,薄膜厚度已达到 600 nm,远远大于合金的电子平均自由程,因此薄膜在不同厚度的电阻异常变化不能采用 Sondheimer理论解释,而是与其他因素有关。由于薄膜的电阻率与制备过程中的物理、化学过程所引起的表面状态、微观结构等变化密切相关,因此薄膜随厚度增加发生的电阻率异常变化与磁控溅射系统状态随时间的变化有密切关系。

在薄膜的前期沉积过程中,最可能的影响因素是本底真空内的残余气体。在磁控溅射设备的真空系统中,残余气体组分不仅与真空系统配置,如真空泵类型,管道、阀门的结构和材料等相关,还与采用的工艺方法相关。一般情况下,由于工作环境和系统部件的影响,残余气体主要有 H2O、CxHy、O2、H2、CO2、CO 及 N2等。其中,H2O 和 CxHy是真空设备制备薄膜的主要污染源。H2O主要来源于环境空气中,由于是极性分子,易于与真空系统的清洁表面相连而附着,形成数十纳米厚度的单分子层,另有部分以填充空隙的形式和结晶水的形态存在。因此 H2O在真空系统中由于存在位置和形态不同,所以抽真空时被清除的速率相差巨大,尤其是结晶水的释放极为缓慢[11]。所以,尽管经过长时间的抽真空,真空计的显示已达极限,但此时仍存在一定量的水汽等杂质残余分子,造成沉积的薄膜中氧成分增加。同时杂质残余分子与溅射粒子发生碰撞而使其能量损失,造成被溅射出来的靶材原子能量较低,且原子向基体表面运动的过程中,也会与杂质残余气体分子发生碰撞,使靶材原子能量进一步降低,当靶材原子到达基体表面后,没有足够能量进行迁移、重构,因此使得薄膜难以达到较高的晶体化程度,薄膜电阻率升高[18],方块电阻增大。另一方面,溅射初期,靶材表面的水汽等残余气在溅射过程中逐渐释放,也使得溅射前期薄膜电阻率较大。因此溅射前期所制备的薄膜氧化程度较高,结构有序化程度较低,电阻率较高。随着沉积时间的增加,薄膜的氧化程度降低,结构有序化程度升高,电阻率下降,出现镍铬合金薄膜随厚度的增加,方块电阻发生异常下降的现象。

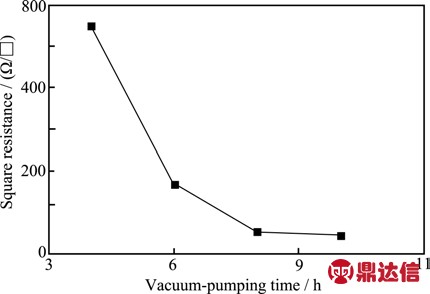

2.2 不同抽真空时间薄膜的方块电阻变化规律及原因分析

如图4所示,随着溅射前抽真空时间的增加,薄膜方块电阻阻值降低。这说明尽管抽真空4 h即达到极限真空 2×10−4 Pa,真空腔内仍有一定量的残留气体,随着抽真空时间的延长,残留气体含量不断减少,沉积镍铬薄膜电阻降低,即薄膜电阻率降低。可见本底真空中残留气体会引起薄膜电阻率变化,抽真空时间大于9 h时,薄膜电阻率才趋于稳定。其原因主要在于本底真空中的杂质残余气体分子使镍铬合金薄膜发生氧化,导致电阻率增大。霍红英等在研究本底真空度对磁控溅射法制备AZO薄膜的影响中证实了这一点[12],在其实验中观察到随本底真空度的提高,薄膜方块电阻逐渐下降,与本文实验中镍铬合金薄膜的电阻变化规律一致。

图4 不同抽真空时间所制备镍铬薄膜方块电阻

Fig.4 Square Resistance measurement of films deposited at different vacuum-pumping time

2.3 不同气氛下热处理薄膜的方块电阻变化规律及原因分析

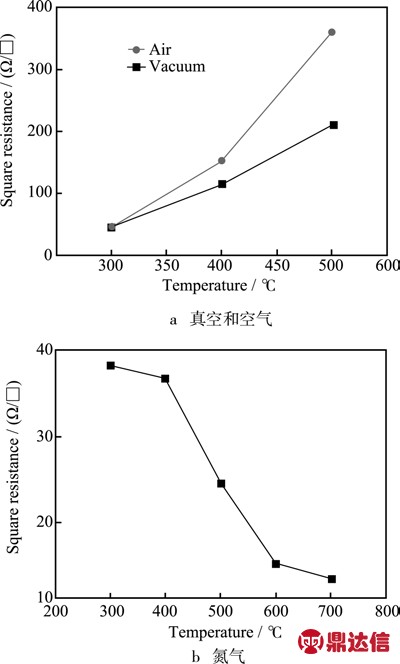

氧化作用对镍铬合金薄膜电阻率的影响可通过不同气氛下的热处理试验进行验证。分别在空气、真空和氮气气氛中热处理后,薄膜样品的方块电阻测量结果如图5所示。在空气和真空中,随着热处理温度的增加,薄膜的电阻增加;而在氮气气氛中,随着热处理温度的升高,薄膜电阻降低。即在空气和真空中热处理的薄膜电阻变化趋势一致,在氮气气氛中热处理时的变化趋势相反。

图5 热处理对薄膜电阻的影响

Fig.5 Effects of heat treatment in different atmosphere on square resistances of films :a)heat treated in vacuum and air,b)heat treated in nitrogen gas

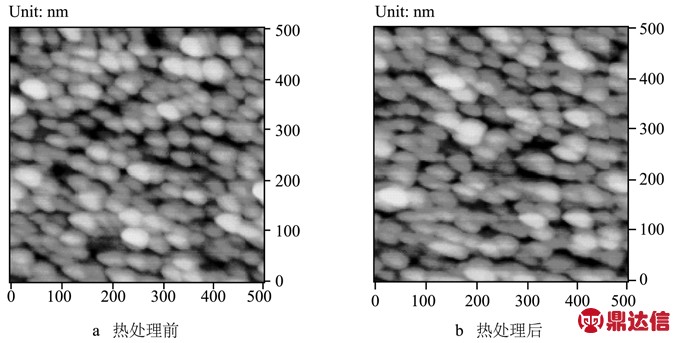

溅射制备的镍铬合金薄膜和经氮气热处理后的薄膜经原子力显微镜观察形貌,结果如图6所示。可见溅射镍铬合金薄膜的颗粒尺寸约 20~40 nm。热处理后,颗粒尺寸有一定程度的增加,大约为30~60 nm。根据薄膜电阻的电学特性可知,晶体颗粒构成的薄膜电传输可分为晶粒内部传输和晶粒之间传输,晶粒内部与连续金属薄膜传输的特性相同,而晶粒之间的传输则遵从激活隧道效应[19—21]。镍铬合金薄膜为面心立方结构,加热后温度和残余应力作为驱动力使薄膜原子发生迁移,使得整个薄膜体系达到较低能量时重新偏聚析出,并且随时间的延长,晶体颗粒逐渐增大。颗粒尺寸增加后,颗粒之间的晶界减少,薄膜电导由连续金属薄膜传输机制引起,电阻率随温度的升高而降低。

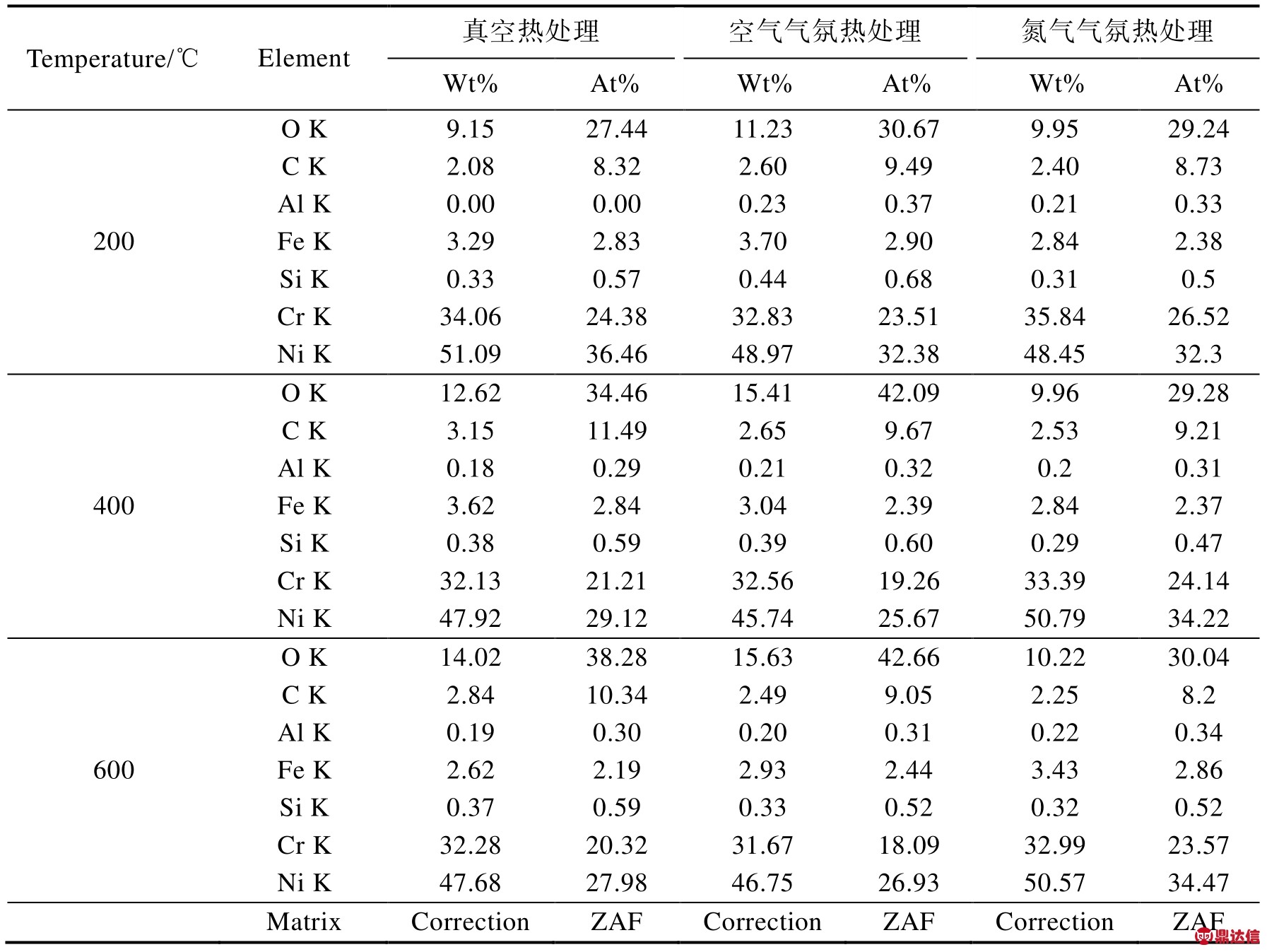

在真空和空气中热处理时,空气中含有较多的氧,使得薄膜氧化后产生 Cr2O3等绝缘性氧化物,导致电阻增加[22]。表2为3种不同气氛下热处理样品的能谱仪成分分析结果,3种样品含氧量与热处理温度的关系如图7所示。涂层表面微区中所含主要元素是O、Ni和Cr,表明涂层表面已被氧化,形成颗粒状Ni和Cr的氧化物。三种气氛中的热处理结果均表明涂层高温氧化后,表面Cr和O的含量上升。能谱分析区域内Cr优先与O反应,造成该区域内Cr的质量分数升高。在真空和空气气氛中,膜层的主要成分Ni和Cr的含量均降低,而O的含量升高,说明在热处理过程中,膜层被氧化,生成了氧化物。而在氮气气氛中,随着热处理温度的升高,O含量升高不明显,说明该气氛下热处理对样品的氧化作用不强,此时主要发生晶体颗粒长大的凝聚效应而使薄膜电阻发生变化。

图6 热处理前后薄膜形貌

Fig.6 Morphologies of NiCr thin films before and after heat treatment: a)deposited, b)after heat treatment

表2 三种气氛下热处理样品的能谱分析结果

Tab.2 Energy spectrum analysis for films heat treated in different atmosphere

图7 三种气氛下热处理样品含氧量与热处理温度的关系

Fig.7 The oxygen content of films heat treated at different temperature

董显平、吴建生的实验表明[23],溅射态 NiCr薄膜在空气中热处理,表面将被氧化,同时氧原子会向薄膜内部扩散,造成薄膜内部氧化,方块电阻增大。真空热处理与溅射系统本底真空相似,也存在一定量的杂质气体,使薄膜氧化,从而导致电阻增加,因此两种气氛下热处理的镍铬合金薄膜的电阻随温度变化的趋势一致。尽管与氮气中热处理的作用机理类似,镍铬合金薄膜存在电阻率降低的趋势,但由于整个膜层的电阻值因绝缘性氧化物Cr2O3的增多而剧烈增加[23],不仅抵消了凝聚效应引起的电阻率降低,且从整体上显现出电阻率增大的现象。严琴等[24]在对镍铬合金薄膜的热处理研究中同样发现,薄膜电阻随退火温度的升高而减小,而后随着温度的升高,电阻增大。他们分析认为热处理对镍铬合金薄膜电阻的影响有增大和减小两种趋势,分别由氧化和凝聚效应引起,而凝聚和氧化效应是同时出现的,只是在不同情况下其中一种效应占有优势。穆杰等也得到了同样的结果[17]。

因此,在空气和真空中热处理时,空气中的氧和真空中残留的氧使镍铬合金薄膜发生氧化反应,不仅抵消了晶粒增大引起的电阻率减小,还使得整体上薄膜电阻率随热处理温度的升高而增加。而在氮气气氛中热处理,由于氮气的保护使薄膜的氧化反应较少,薄膜凝聚效应占优势,导致薄膜电阻率随温度的升高而降低。

3 结论

1)薄膜电阻与薄膜厚度之间为非线性关系,在镍铬合金薄膜厚度增加至600 nm时,电阻急剧变化,对应的溅射时间为110 min左右,随溅射时间的增加,电阻率逐渐减小,并趋于稳定。主要原因是在镍铬合金薄膜的前期沉积过程中,受到本底真空残余气体以及靶材表面残余气体缓慢释放的影响,薄膜的氧化程度较高,结构有序化程度较低,因此电阻率较高。随着沉积时间的增加,薄膜的氧化程度降低,结构有序化程度升高,电阻率下降。

2)随着溅射前抽真空时间的增加,薄膜方块电阻降低,抽真空时间大于9 h时,薄膜电阻率才趋于稳定。其原因是真空腔内的残留气体随着抽真空时间的延长,含量不断减少,导致薄膜电阻率降低。

3)在空气和真空中热处理时,空气中的氧和真空中残留的氧使镍铬合金薄膜发生氧化反应,氧化反应占优势,导致整体上薄膜电率阻随热处理温度的升高而增加。而在氮气气氛中的热处理,由于氮气的保护使薄膜的氧化反应较少,薄膜凝聚效应占优势,导致薄膜电阻率随温度的升高而降低。

4)射频磁控溅射镍铬合金薄膜需要在前期抽真空大于9 h,靶材溅射清洗时间大于110 min时,薄膜的电阻率才趋于稳定。