摘 要:采用机械能助渗技术,在600 ℃温度下对20钢进行Al-Zn-Cr共渗试验。利用光学显微镜、扫描电镜(SEM)、能谱仪(EDS)等仪器,分析合金元素铬对渗层组织共渗速率的影响,分析助渗时间对渗层组织的影响,测定铬在渗层中的分布,以及铬含量对渗层厚度的影响。结果表明:在机械能助Al-Zn-Cr共渗的研究中,铬含量的增加促进了渗层厚度的增加,而铬在渗层中分布相对均匀,无富集现象。在相同助渗时间下,铬含量的增加,促进了共渗速率的提高,促使渗层组织由单一的铁铝渗层组织转变为铁铝、铁锌多层渗层组织。在同一渗剂配比条件下,助渗时间的延长,促进Fe-Zn相形成,Fe-Al相减少。在助渗条件为600 ℃、3 h、5%Cr时,渗层为α-Fe(富锌)、Fe3Zn10、FeZn7、FeAl等相组成的多层组织,而且相对致密;渗层兼顾抗氧化性和阴极保护作用。

关键词:机械能助渗;Al-Zn-Cr;渗层

0 引 言

我国的许多主力油田已进入中、高含水开发期,随着综合含水的不断升高,油气采集系统中的一些紧固件,如:螺栓、螺母,由于受到腐蚀,会严重影响其使用寿命以及其稳定性[1]。为了提高紧固件的综合性能,在过去的长期研究中已开发出许多表面处理方法,其中通过机械能助渗方式获得的渗锌[2-3]、渗铝[4-7]等合金层开始在工程领域中得到了较为广泛的应用。而庄光山[8]等人在进行机械能助Al-Zn共渗时发现,在400 ℃温度下,机械能助渗工艺便同时达到了渗锌和渗铝的目的,充分发挥了元素的各自优点,渗层效果较好,但是也有不足之处,其中共渗速率相对较低。为了提高机械能助Al-Zn共渗速率,有必要对其进行进一步的研究。而铬是一种对钢的组织结构具有很大影响的元素[9],目前为止还没有铬元素对机械能助Al-Zn共渗速率影响的研究,因此有必要开展机械能助Al-Zn-Cr共渗研究。

文中以常用的20钢为研究对象,采用机械能助渗的方式对其进行Al-Zn-Cr共渗处理,研究渗剂配比(铬含量)对渗层组织共渗速率的影响;分析不同助渗时间对渗层组织的影响以及铬在渗层中的分布。

1 试验材料及方法

1.1 试验材料

试验基体材料为20钢。利用线切割机将基体材料加工成尺寸为15 mm×15 mm×3 mm的薄片,经预磨机打磨除锈后,用15%的氢氧化钠溶液在70~90 ℃温度下碱洗除油4 min,清水冲洗,然后用15%的盐酸酸洗2 min,清水、无水乙醇依次冲洗,最后吹干放到干燥箱备用。试验中所使用的铝粉、锌粉、铬粉、氧化铝粉以及氯化铵纯度均为99.9%(质量分数)。其中铝粉、锌粉、铬粉、氧化铝粉粒径均为74 μm(200目),氯化铵为150 μm (100目)。渗剂中氯化铵作催化剂,氧化铝粉作填充剂。

1.2 试验方法

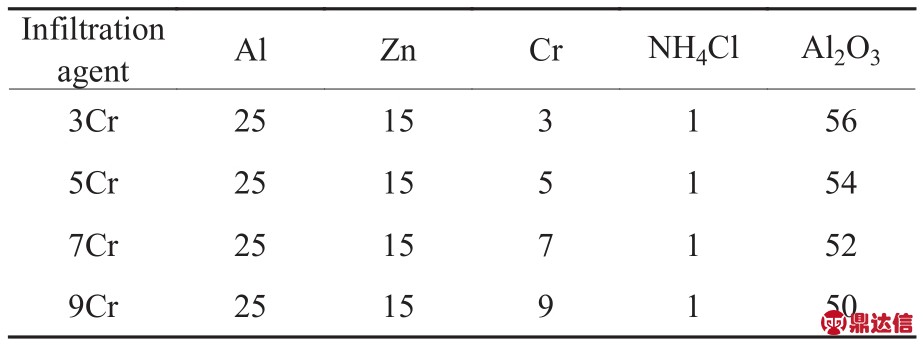

按一定的质量比称量好试验所需的铝粉、锌粉、铬粉、氯化铵,余量为氧化铝填充剂。室温下,将上述粉末在大玻璃罐中混合均匀,制得共渗剂;然后将预处理的样品与共渗剂按1:4的体积比一起装入RG-12-6型多元金属共渗炉的滚筒中,滚筒预留1:3的容积;装填完毕之后,将滚筒盖盖紧并用机械泵抽至真空,关掉真空阀,通入氩气,反复3~5次,最后抽真空、密封;然后打开电源开关,使滚筒升温并以13 r/min的转速转动,待温度达到600 ℃时开始计时,达到设定保温时间后,停止加热以及转动;然后将样品随炉冷却至室温,取出样品。设定保温时间分别为2、3、4 h。具体渗剂配比(质量比)为铝粉:锌粉:铬粉:氯化铵为25∶15∶x∶1(x分别为3,5,7,9),其余为氧化铝填充剂。为了便于区分,相应的不同渗剂配比分别记为3Cr,5Cr,7Cr和9Cr,具体配比如表1所示。

表1 不同渗剂配比名义成分

Table 1 Nominal composition of different infiltration agent (w/%)

选取助渗后样品横截面为观察面,将其依次进行镶样、预磨、抛光、4%硝酸酒精溶液腐蚀、无水乙醇清洗、吹干等常规处理,之后进行金相观察,确定合金渗层大致形貌,然后再用JSM-6510扫描电镜(SEM)对合金样品的组织进行观察和分析。利用OXFORD能谱仪(EDS)分析渗层物相成分以及元素组成,根据已有的相图对渗层物相进行判定,对每一个相成分的判定进行5次测量求其平均值。在计算渗层厚度时,使用Smile View软件多次测量后求取平均值。

2 结果与讨论

2.1 不同渗剂配比(铬含量)对共渗速率的影响

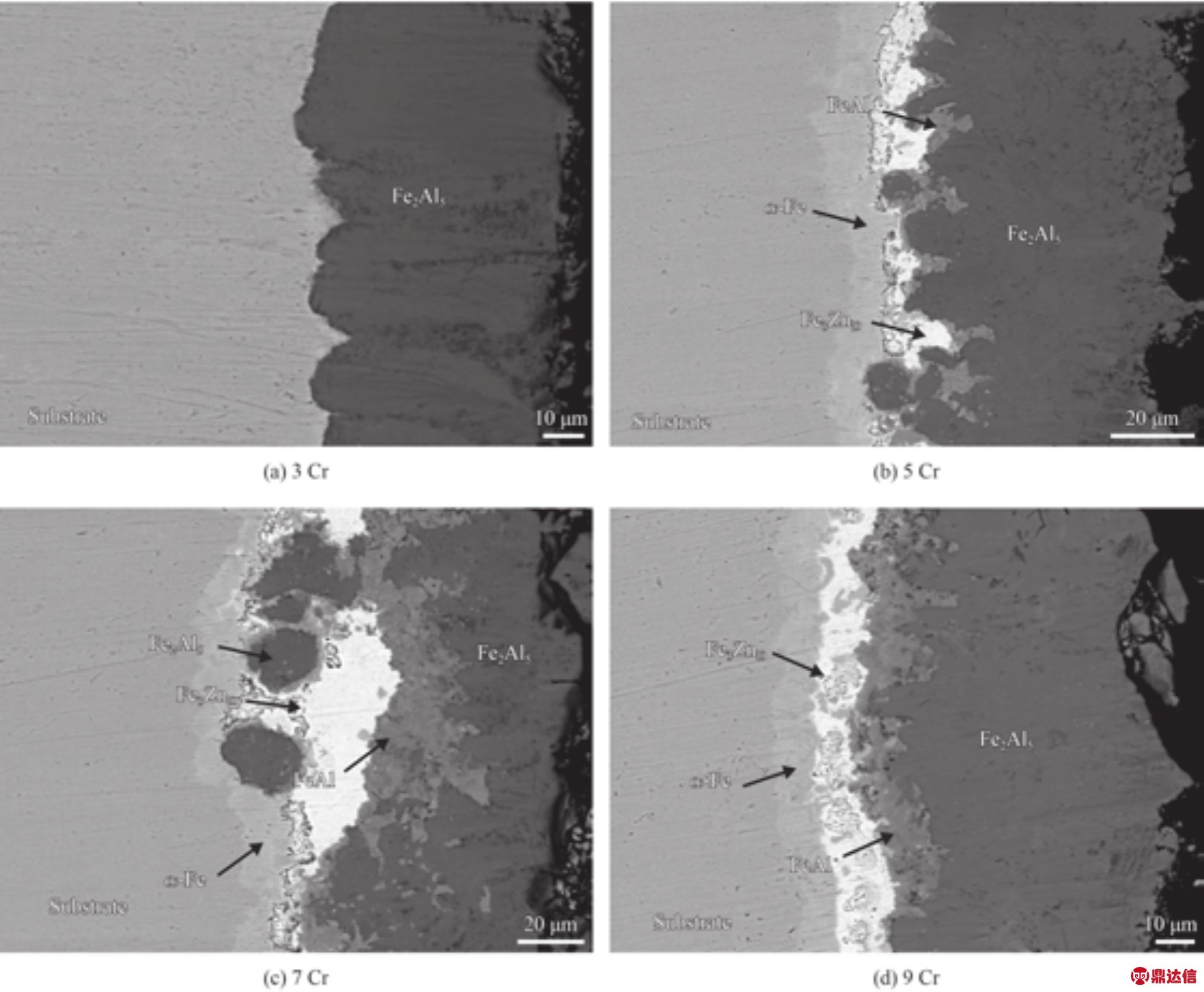

对20钢在600 ℃、2 h条件下,经不同渗剂配比助渗后获得的渗层组织进行形貌观察及物相分析,发现20钢在600 ℃、2 h条件下,经不同渗剂配比助渗后获得的渗层组织形貌、结构以及物相组成差别较大。图1为20钢在不同渗剂配比600 ℃、2 h条件下机械能助Al-Zn-Cr共渗形成的显微组织。从图1(a)可以看出,在渗剂配比为3Cr时,渗层组织由单一的Fe2Al5相组成。当渗剂配比由3Cr变为5Cr时,渗层由单一的Fe2Al5相变为α-Fe(富锌)、Fe3Zn10、FeAl和Fe2Al5相组成,如图1(b)所示。其中Fe3Zn10相的形貌为白色组织,上面有的存在着一些凹坑,分析显示凹坑处仍为Fe3Zn10相,但铝的溶解量稍高。从上述组织结构变化可以看出,铬比例的增加,促进了共渗反应的进行,提高了共渗速率,致使锌原子可以很好的向铁基体进行扩散反应,从而使单一的铁铝渗层变为铁铝、铁锌渗层。而随着铬含量继续增加,如图1(c)(d)所示,渗层的共渗速率加剧,渗层的组织结构会进一步发生变化。

图1 20钢在600 ℃、2 h条件下经不同渗剂配比助渗后的渗层截面组织

Fig.1 Cross section morphologies of the 20 steel coating after mechanical energy aided diffusion of different infiltration agent under the condition of 600 ℃, 2 h

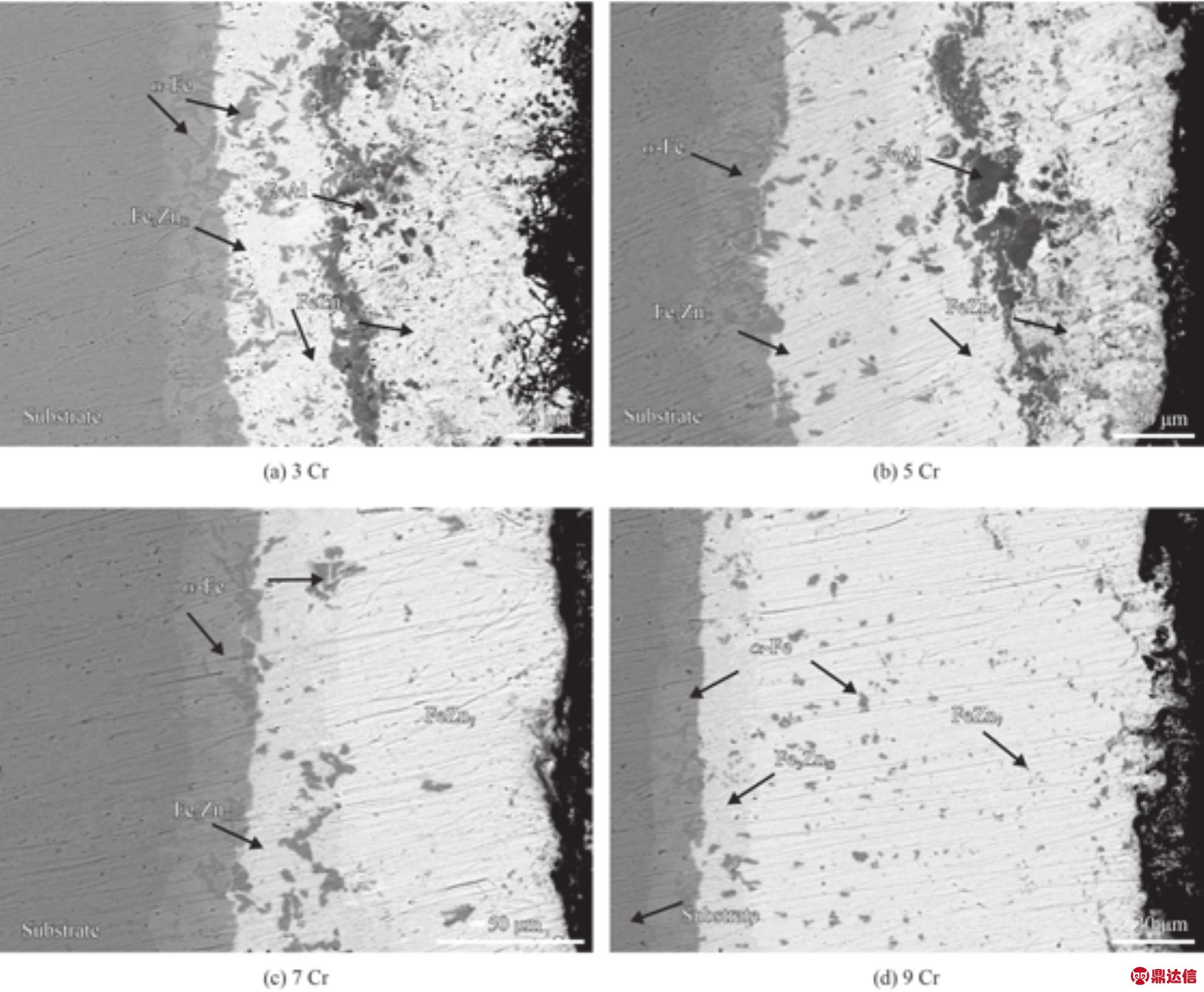

表2为20钢在600 ℃、3 h不同渗剂配比下助渗后经能谱分析得到的合金相成分。结合表2,对20钢在不同渗剂配比600 ℃、3 h条件下助渗后获得的渗层组织结构以及其物相组成进行了分析。如图2(a)所示,渗剂配比为3Cr的渗层组织由α-Fe(富锌)、Fe3Zn10、FeAl和FeZn7相组成。其中FeAl相为主要相,而且物相较为疏松。如图2(b)所示,随着渗剂中铬质量分数增加到5%时,FeAl相变薄而且变得致密,渗层变为很有规律的多层结构。随着铬含量的进一步增加,渗层主要由Fe3Zn10和FeZn7相组成,而FeAl相进一步减少,由致密的相变得分散、弥化,α-Fe(富锌)则分布于整个渗层中,没有产生聚集现象(图2(c)(d))。综上,在此助渗条件下,铬的加入导致渗层共渗速率提高,而且随着铬的增加,渗层组织结构明显不同,说明铬可以很好的促进共渗反应的进行。

对20钢在600 ℃、4 h条件下,经不同渗剂配比助渗后获得的渗层组织进行形貌、结构以及物相组成分析。如图3(a)(b)所示,当渗剂配比为3Cr和5Cr时,渗层组织均由α-Fe(富锌)、Fe3Zn10、FeAl和FeZn7相组成。而从图3(c)(d)可以看出,渗层组织却均由α-Fe(富锌)、Fe3Zn10和FeZn7相组成。分析发现,随着渗剂配比中铬含量的增加,FeAl相开始逐渐减少,而当铬质量分数继续增加

到7%时,FeAl相完全消失,渗层主要由铁锌化合物组成。结合以上分析,说明在一定条件下,合理的铬含量可以较好的控制渗层的共渗速率,从而控制渗层的物相组成。

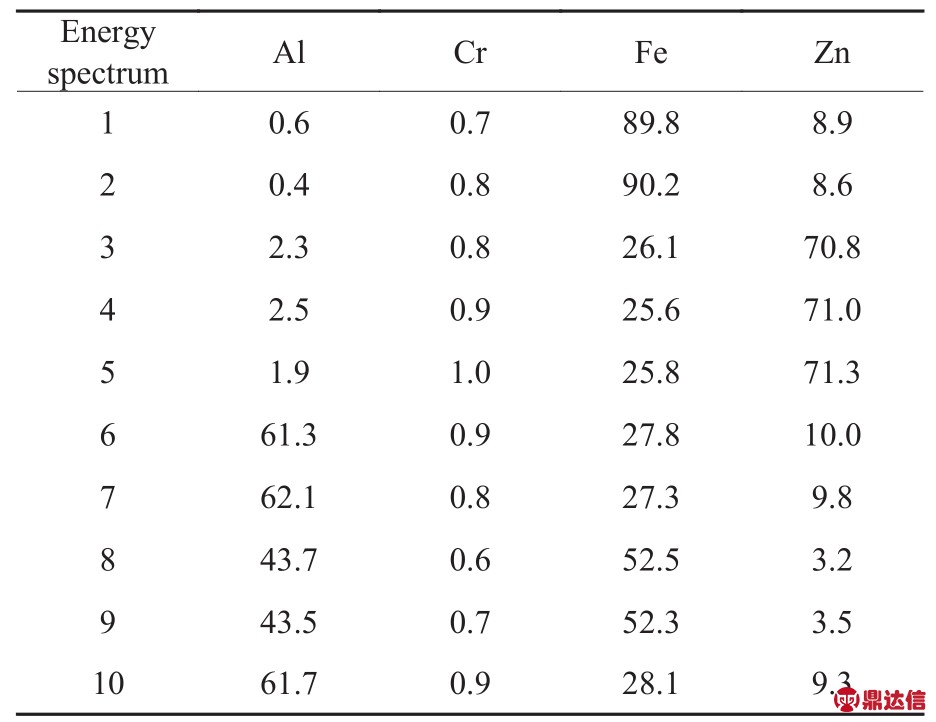

表2 20钢在600 ℃、3 h条件下经不同渗剂配比助渗后经能谱分析得到的合金相成分

Table 2 Composition of the alloy phases obtained by EDS analysis of 20 steel coatings after mechanical energy aided diffusion of different infiltration agent under the condition of 600 ℃, 3 h (a/%)

图2 20钢在600 ℃、3 h条件下经不同渗剂配比助渗后的渗层截面组织

Fig.2 Cross section morphologies of the 20 steel coatings after mechanical energy aided diffusion of different infiltration agent under the condition of 600 ℃, 3 h

图3 20钢在600 ℃、4 h条件下经不同渗剂配比助渗后的渗层截面组织

Fig.3 Cross section morphologies of the 20 steel coatings after mechanical energy aided diffusion of different infiltration agent under the condition of 600 ℃, 4 h

综合以上对20钢在600 ℃、经不同助渗时间(2 h、3 h、4 h)、不同渗剂配比助渗后获得的渗层组织进行形貌观察以及物相成分分析发现,随着渗剂配比中铬含量的增加,渗层的共渗速率明显增加,渗层组织开始由之前主要由铁铝相组成,变为铁铝、铁锌相组成,而且随着铬含量的进一步增加,渗层中铁铝相所占比例继续减少,铁锌相所占比例继续增加,说明铬可以很好的提高共渗速率,促进扩散反应的进行。对于上述渗层组织结构的形成机制,结合相关理论知识进行分析,由Al-Cr二元相图[10-13]可知,铝与铬易于形成多种二元化合物,如Al8Cr5、Al11Cr4、Al4Cr、Al11Cr2、Al7Cr等,而同样结合Al-Zn-Cr三元相图[14]分析可知,锌的加入易于形成铝锌铬组成的三元化合物,如τ3、τ4。分析上述化合物可以发现,铝与铬具有较强的亲和力,铬的加入会导致铝向基体扩散的活性降低,同时铬也会消耗一部分铝,从而致使铝的扩散变慢,铁铝相减少。由于铁铝相的减少,铁铝抑制层[15]对铁锌扩散反应的抑制作用大大降低,从而导致铁锌相的生成,并随着铬含量的增加,铁铝层逐渐变薄,铁锌层逐渐变厚。

对于铁铝化合物渗层而言,其对基体能起到隔离保护,并且具有良好的抗氧化性能,但当渗层出现破损时,其保护能力较差[16];加入Cr以后出现铁锌层,铁锌化合物由于电极电位低,可以起到牺牲阳极的阴极保护作用,当渗层破损,仍然可以通过牺牲自己保护基体[17]。当渗层中同时出现铁铝化合物和铁锌化合物时,两种化合物的优势便能得到发挥,即抗氧化性和阴极保护作用的同时体现。例如:5%铝的铝锌镀层、55%铝的铝锌镀层都比单一的镀铝层和镀锌层具有更高的抗腐蚀性能[18-19]。致密铁铝化合物和铁锌化合物两种化合物的混合渗层是一种潜在的具有优良抗腐蚀性的渗层。通过对上述机械能助Al-Zn-Cr共渗的研究发现,在一定条件下,合理的控制渗剂配比中的铬含量,可以获得结构较好的多层渗层组织,其中在助渗条件为600 ℃、3 h、5Cr时,渗层为α-Fe(富锌)、Fe3Zn10、FeZn7和FeAl等相组成的多层组织,而且渗层相对致密。渗层包含具有抗氧化的铁铝化合物和具有阴极保护作用的铁锌化合物的混合渗层。

2.2 铬含量对渗层厚度的影响

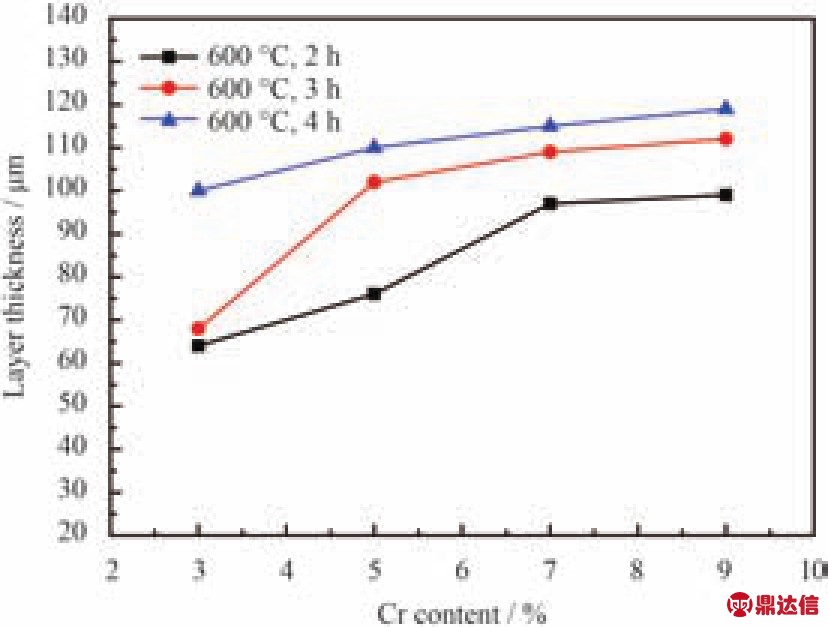

图4为渗层厚度随渗剂配比(铬含量)变化的关系。从图中可以发现,在600 ℃、2 h、3 h和4 h条件下,随着渗剂中铬含量增加,渗层厚度均有所增加。分析认为,其机理和上述渗层组织变化类似,主要为铝与铬具有较强的亲和力,铬的加入会导致铝的活性降低,从而致使铝的扩散受阻,导致铁铝层减薄,由于铁铝层的减薄,大大减少了铁铝抑制层[15]对铁锌扩散反应的抑制作用,致使铁锌相的生成,因而导致渗层厚度增加。结合图4可以分析铬对加工工艺中温度参数的影响,从渗层厚度随铬含量变化的关系可以看出,随着铬的增加,渗层的生长速度略微有所提高,说明加入铬后可以略调低工艺温度。

2.3 铬元素在渗层中的分布

图4 渗层厚度随铬质量分数的变化

Fig.4 Layer thickness of the coatings various with Cr content

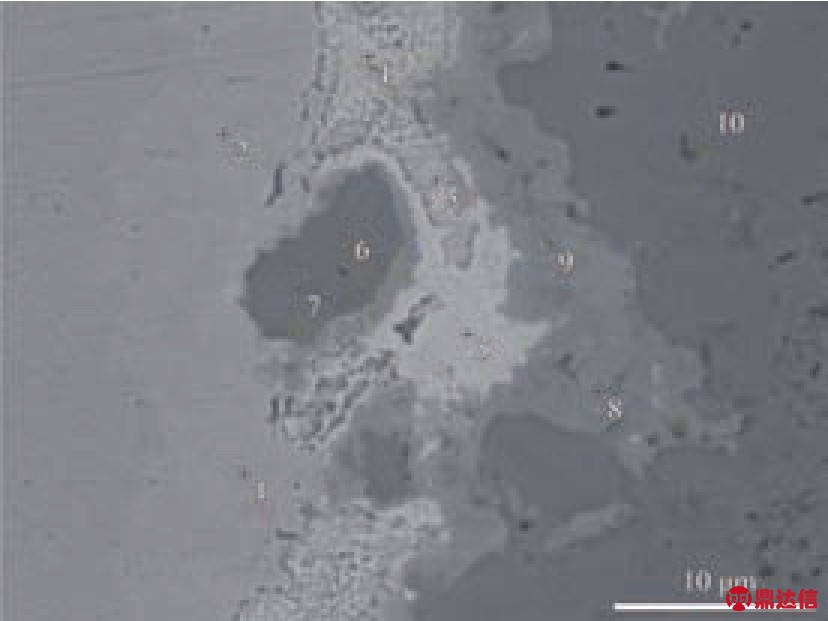

对20钢在600 ℃、2 h、5Cr条件下助渗后获得的渗层进行能谱分析,研究铬元素在渗层中的分布情况。图5为渗层形貌,表3为能谱分析。分析发现,合金元素铬在渗层中分布相对均匀。结合表2中20钢在600 ℃、3 h不同渗剂配比助渗后渗层组织的能谱分析,得出随着渗剂中铬比例的增加,渗层中的铬含量有所增加。综上可得,在铬质量分数为3%~9%时,随着渗剂配比中铬含量的增加,渗层中铬含量有所增加,但没有铬元素富集现象,铬元素分布相对均匀。

图5 20钢在600 ℃、2 h、5Cr条件下助渗后渗层截面组织

Fig.5 Cross section morphology of the 20 steel coatings after mechanical energy aided diffusion under the condition of 600 ℃, 2 h and 5Cr

表3 20钢在600 ℃、2 h、5Cr条件下助渗后渗层的能谱分析

Table 3 EDS analysis of the 20 steel coatings after mechanical energy aided diffusion under the condition of 600 ℃, 2 h and 5Cr (a/%)

2.4 助渗时间对渗层组织的影响

结合上述研究的不同试验条件下获得的渗层组织,分析助渗时间对渗层组织的影响,在600 ℃、3Cr助渗条件下,随着助渗时间的增加,渗层由助渗2 h时的Fe2Al5相变为α-Fe(富锌)、Fe3Zn10、FeAl、FeZn7等相组成的多层渗层组织,当助渗时间继续增加到4 h时,渗层组织物相组成没有发生变化,但是物相比例却发生了很大的变化,其中FeZn7相比例增加,而FeAl相比例减少。在600 ℃、5Cr条件下,随着助渗时间的延长,渗层组织由助渗2 h的α-Fe(富锌)、Fe3Zn10、FeAl、Fe2Al5相转变为α-Fe(富锌)、Fe3Zn10、FeAl、FeZn7相组成。当助渗时间达到4 h时,渗层组织为α-Fe(富锌)、Fe3Zn10、FeAl、FeZn7相组成,说明助渗时间的增加可以促进渗层组织结构发生转变。同样在600 ℃、7Cr和600 ℃、9Cr条件下,随着助渗时间的增加,也促进了渗层组织结构的转变。分析原因认为,在600 ℃、同一渗剂配比条件下,助渗时间的延长,会充分保证各原子间的扩散反应进行,导致渗层组织的变化。综上可得,在600 ℃、同一渗剂配比下,助渗时间的增加,对渗层组织的转变具有促进作用。

3 结 论

(1) 在600 ℃、相同助渗时间下,随着铬含量的增加,促进了渗层厚度的增加。而且铬比例的提高,促进了共渗速率的增加,促使渗层组织由较为单一的铁铝渗层转变为铁铝、铁锌多层渗层。其中在助渗条件为600 ℃、3 h、5Cr时,渗层为α-Fe(富锌)、Fe3Zn10、FeZn7和FeAl等相组成的相对致密的多层组织,该渗层包含具有抗氧化的铁铝化合物和具有阴极保护作用的铁锌化合物两种化合物的混合渗层,是一种潜在的具有优良抗腐蚀性的渗层。

(2) 在600 ℃、相同助渗时间下,随着渗剂配比中铬含量的增加,渗层中铬的溶解量有所增加,但铬元素没有出现富集现象,铬元素分布相对均匀。

(3) 在600 ℃、同一渗剂配比条件下,助渗时间的延长对渗层组织结构的转变具有促进作用,表现为促进铁锌相形成,铁铝相减少。