摘要:采用机械能助渗技术在420 ℃下对20钢进行Al-Zn-Mg共渗实验,利用扫描电子显微镜(SEM)对渗层进行分析,探讨镁元素对渗层组织和厚度的影响,并测定了铝、镁元素在渗层中的分布;分析助渗时间对渗层组织的影响。实验结果表明:渗层中镁含量的升高会促进渗层组织由单相向多相发生转变,并使渗层厚度增加,特别是当镁元素质量分数超过5%后,渗层厚度增幅大,出现使渗层组织稀松的ζ相,镁铝元素以固溶体的形式存在于渗层中;在渗剂配比相同情况下,助渗时间延长渗层组织由单相δ相向δ相、Г相和ζ相三相转变。由此可得应合理控制镁元素的添加量在3%~5%范围内,避免助渗时间过长,以不超过3 h为宜。

关键词:机械能助渗;Al-Zn-Mg共渗;渗层组织

目前,中国许多主力油田进入中、高含水开发期,原油中含水量升高,原油中含有大量的CO2,H2S,Cl-和细菌等,在这些物质以及它们相互作用下,管道以及螺栓螺母等管件受到腐蚀影响,油气采集系统的稳定性以及其使用寿命受到了严重威胁[1-2],这些问题的存在会导致安全事故发生,造成巨大的经济损失[3]。而金属表面进行渗铝处理后具有优异的抗高温氧化和耐腐蚀性能[4],其表面能形成的致密的Al2O3保护膜,使得管道和管件能在高硫、含水原油的环境下使用,能够抵挡腐蚀介质对石油管线系统的腐蚀[5-8]。因此对油气系统的管道和管件材料进行渗铝表面处理很有必要。我国较早就开始对机械能助渗锌,随着科学技术和工业不断快速发展,我国学者相继进行了机械能渗硅[9]、渗铜[10]、渗锰[11]的研究。Heuman T等[12]研究并提出了渗铝层组织的生长模型。热浸镀铝锌合金不仅同时拥有镀铝层和镀锌层各自的优点,而且比热浸镀铝具有更好的化学保护,比热浸镀锌有更好的耐蚀性。AWAN G H等[13]研究认为,镁可以改变镀层的组织结构,镁在腐蚀环境下也能很好的抑制氧化锌、碳酸锌等非保护性腐蚀产物的形成。并且在Al-Mg合金中镁的加入可以细化晶粒,改变镀层组织结构,抑制氧化产物的生成[14],镁能增加Zn-Al合金层的腐蚀阻力,抑制锌铝合金晶界腐蚀[15],因此在机械能助渗铝锌的基础上加入Mg元素,展开机械能共渗Al-Zn-Mg渗层的研究,探讨Mg元素对渗铝锌的影响具有积极的意义。本文以20钢为研究对象,采用机械能助渗的方式对其进行了Al-Zn-Mg共渗处理,分析镁元素在渗层中的分布规律,分析渗剂配比(镁含量)对渗层组织的作用,研究不同助渗时间对渗层组织的影响。

1 实验部分

1.1 实验材料

实验基本材料为20钢,利用线切割机将基体材料加工成长×宽×高为15 mm×15 mm×3 mm 的薄片,经预磨机打磨除锈后,用15%的氢氧化钠溶液在70~90 ℃温度下碱洗除油4 min,清水冲洗,然后用15%的盐酸酸洗2 min,清水、无水乙醇依次冲洗,最后吹干放到干燥箱备用。实验中所使用的铝粉、锌粉、镁粉、氧化铝粉以及氯化铵纯度均为99.9%(质量分数)。其中铝粉、锌粉、铬粉、氧化铝粉粒径均为74 μm,氯化铵为150 μm。渗剂中氯化铵作催化剂,氧化铝粉作填充剂。

1.2 实验步骤

本实验在420 ℃的助渗温度下,按一定质量比称量好实验所需的锌粉、铝粉、镁粉、氯化铵,余量为氧化铝填充剂。其中m(锌粉)∶m(铝粉)∶m(镁粉)∶m(氯化铵)=40∶10∶Y∶1(Y分别为3,5,7,9),其余为氧化铝填充剂。为了便于区分,相对应不同渗剂配比分别记为3Mg,5Mg,7Mg,9Mg,具体配比见表1。室温下将共渗剂粉末在大玻璃罐中混合均匀,制得共渗剂;然后将预处理的样品与共渗剂按1∶4的体积比装入多元金属共渗炉的滚筒中,滚筒预留1/3的容积。装填完毕之后,将滚筒盖盖紧并用机械泵抽至真空,关掉真空阀,通入氩气,反复3~5次后抽真空,进行密封;然后打开电源开关,使滚筒升温并以13 r/min的转速转动,待温度达到设定温度时开始计时,达到设定保温时间后停止加热以及转动;然后将样品随炉冷却至室温,取出样品。保温共渗时长分别为2,3,4 h。将样品进行镶样、预磨、抛光等处理,之后用4%硝酸酒精溶液对样品进行腐蚀,使用型号为JSM-6510的扫描电子显微镜(SEM)和能谱分析仪(EDS)对样品进行组织观察和成分分析,其中每一个相成分的判定均采取多次测量求平均值的方法。结合已有的晶体学数据对物相进行判定。观察机械能助渗的样品横截面,采用SmileView软件测量渗层厚度,实验中进行多次测量求其平均值。

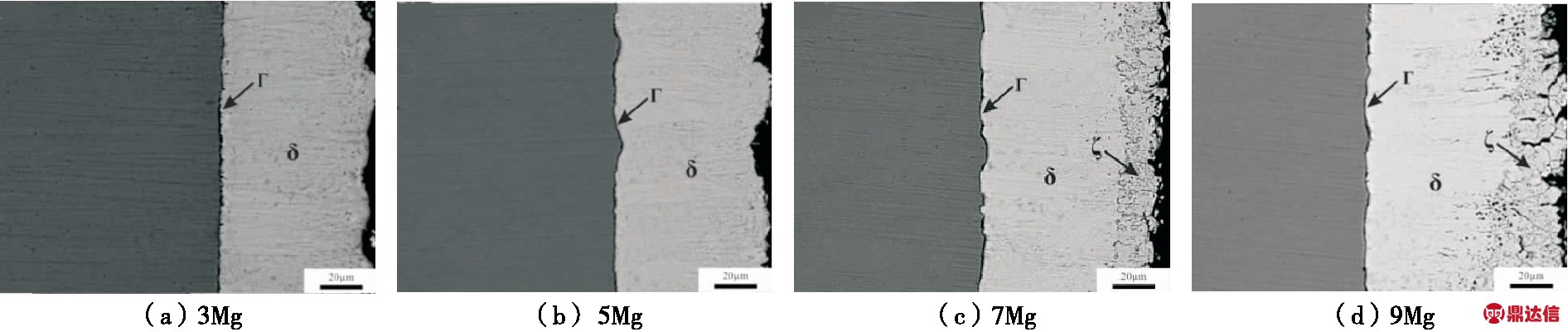

表1 不同渗剂配比 %

2 结果与讨论

2.1 镁元素对渗层的影响

2.1.1 镁含量对渗层组织的影响

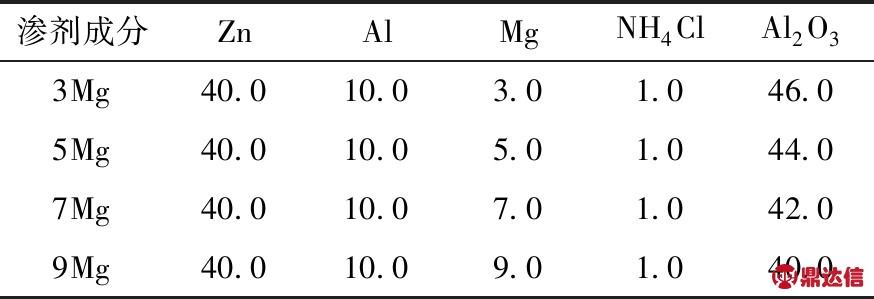

如图1所示为20钢在420 ℃,2 h条件下助渗后获得的渗层组织,通过形貌观察可以看出,渗层与基体结合致密,无孔洞裂纹生成。对渗层进行成分分析,只有单一的δ相(FeZn10)组成。当镁含量(质量分数)由3%增加到9%时,渗层组织形貌无明显差异,只是渗层厚度相差较大。

图1 20 钢在不同渗剂配比在420 ℃,2 h条件下助渗后渗层组织

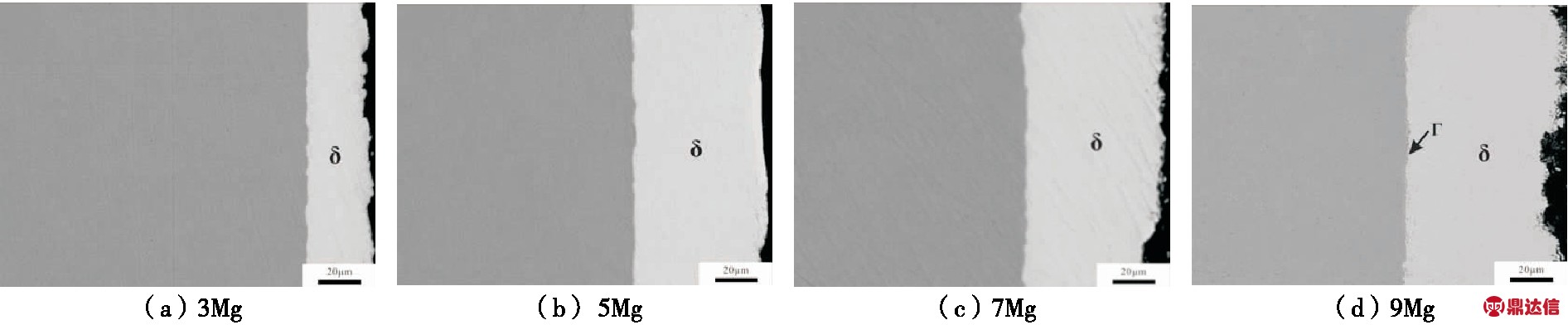

当助渗时间为3 h时,20钢在420 ℃下不同渗剂配比助渗组织如图2所示。当镁质量分数为3%,5%,7%时,渗层较为致密;当镁质量分数由5%增加至7%时,渗层厚度增加较明显;但镁质量分数增至9%时,渗层外部变得稀疏,不平整。对各渗剂配比下的渗层进行物相成分分析,发现在镁质量分数为3%,5%,7%时,渗层均由δ相和Г相(Fe3Zn10)组成,当渗剂配比增加至9%时,渗层中出现了新相ζ相(FeZn13),FeZn13颗粒呈脆性[16],与锌的结合力很弱,使得渗层效果变差,出现细小裂纹。

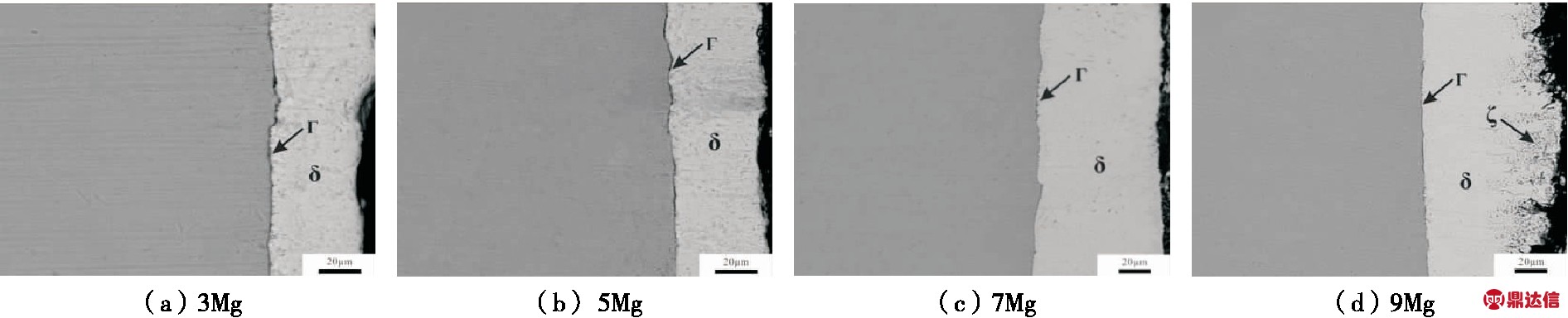

对20钢在420 ℃,4 h助渗后的渗层组织进行观察,如图3所示。当添加镁质量分数为3%和5%时,渗层组织致密平整;但镁质量分数增加至7%和9%时,渗层出现不规则的裂纹,渗层外部疏松,特别是镁质量分数为9%时渗层裂纹尤其多,效果差。分析渗层物相组成。当镁质量分数为3%和5%时,物相组成均由δ相和Г相组成;镁质量分数达到7%后,物相转变为δ相、Г相和ζ相三相组成,渗层外部出现ζ相后出现裂纹,因此为了得到致密的渗层,应该合理控制镁的添加量,以不超过5%为宜。

图2 20 钢在不同渗剂配比在420 ℃,3 h条件下助渗后渗层组织

图3 20钢在不同渗剂配比在420 ℃,4 h条件下助渗后渗层组织

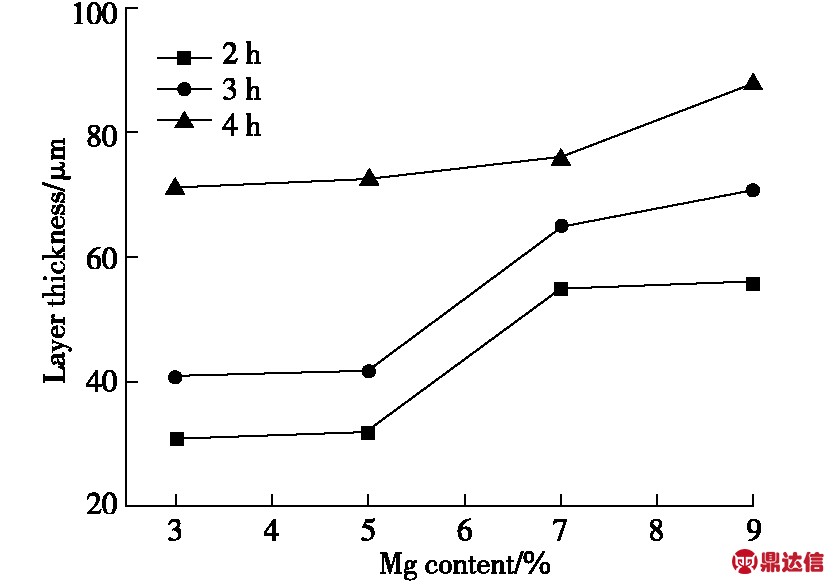

2.1.2 镁含量对渗层厚度的影响

为分析镁含量对渗层厚度的影响,把助渗样品的横截面作为观察面,利用Smile View软件进行多次测量求其平均值,并求出方差。汇总不同镁含量下渗层厚度,得到如图4所示的渗层厚度随渗剂配比(镁含量)变化的关系图。由图可知,在420 ℃条件下,总体而言,随着渗剂中镁含量的增加,渗层厚度均有所增加。当镁质量分数由3%增加至5%时,渗层厚度略有增加,增幅较小;但镁质量分数由5%增至7%时,渗层厚度增大,镁含量对渗层增加的影响尤为明显;继续增加镁质量分数为9%时,渗层厚度略有增加,增幅较小。

图4 420 ℃条件下渗层厚度随渗剂配比(镁含量)变化的关系

在渗层的生长过程中,运动的粉末粒子在机械能的作用下冲击工件表面,使其形成大量空位,扩散式机理为空位式,金属表面吸收活性Zn,Al原子后,在表面和内部之间产生了浓度梯度,在一定的温度下,Zn,Al原子向着低浓度方向扩散与Fe原子相结合形成Fe-Zn,Fe-Al化合物,从而形成一定厚度的渗层。但是由于Al对Fe的亲和力大于Zn对Fe的亲和力,所以渗剂中的铝原子会向基体中扩散形成FeAl3,Fe2Al5,Fe3Al等化合物[12,17-18],在短时间内呈现一个“抑制层”来阻挡Fe与Zn之间形成Fe-Zn化合物[19],然而本实验中未见铁铝相形成而是只有铁锌相组成。这是因为镁的扩散激活能小于铝的扩散激活能[20],在反应中镁原子首先向基体扩散占据了空位,从而阻止了铁铝相的形成,减少了铁铝对铁锌反应的抑制作用,从而间接促进了铁锌相的形成。结合Fe-Zn二元相图[21]渗层成分主要由化合物的δ相、Γ相和ζ相生成,Fe-Zn化合物的产生,出现了如图4所示的随渗剂配比中镁含量的增加、渗层厚度增加的现象。

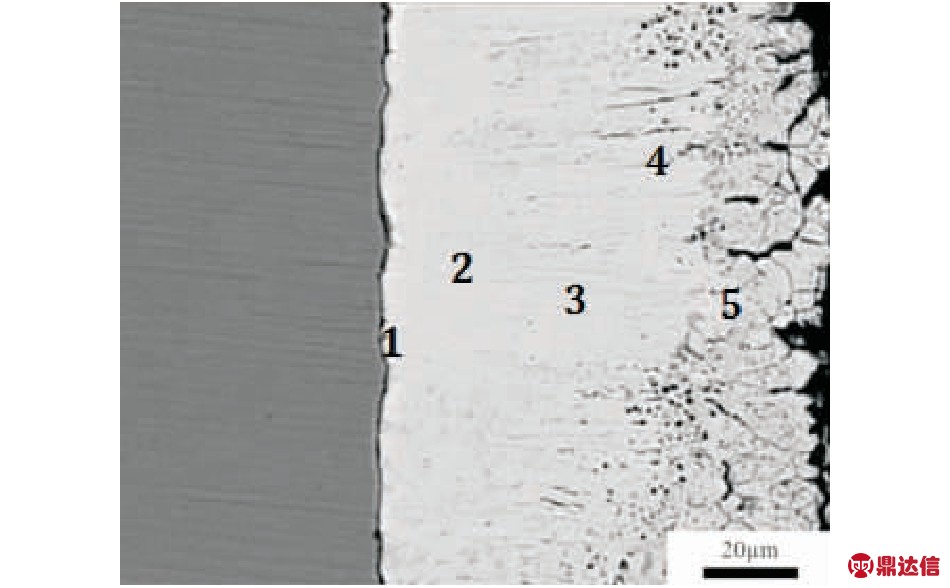

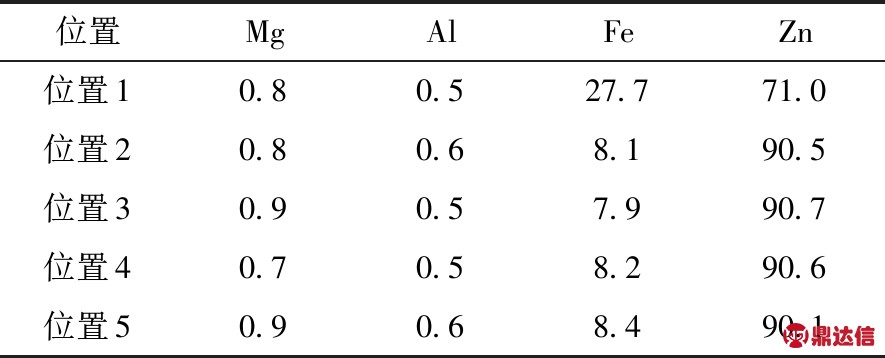

2.1.3 镁、铝元素在渗层中的分布

为进一步确定镁含量对渗层的影响,对20钢在440 ℃,4 h,9Mg条件下助渗后获得的渗层组织进行能谱分析,以探究镁铝元素在渗层中的分布。助渗后渗层各位置元素的原子分数如图5所示,其结果见表2,可以看出镁、铝元素在渗层中分布均匀,并没有出现富集现象。结合理论知识分析,这是由于Mg,Al元素并没有与基体形成化合物,而是以固溶物的形式溶解于渗层中。

图5 20钢在440 ℃, 4 h, 9Mg工艺条件助渗后渗层

表2 20钢在440 ℃, 3 h, 9Mg 工艺条件助渗后各位置的原子分数 %

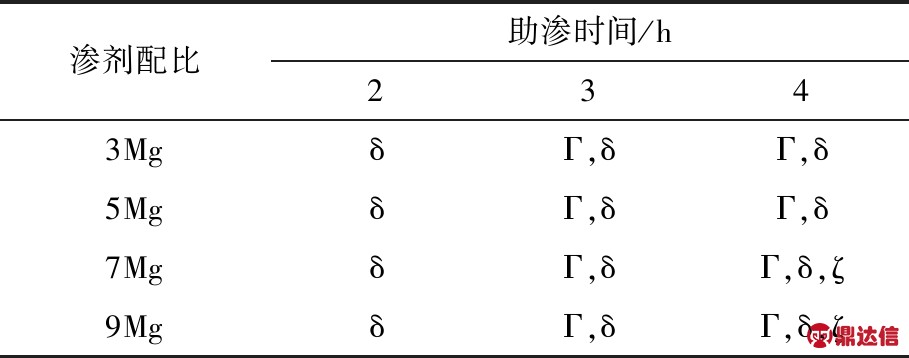

表3 不同渗剂配比2,3,4h助渗条件下获得的渗层组织

2.2 助渗时间对渗层组织的影响

结合上述研究的不同实验条件下获得的渗层组织(见表3),分析助渗时间对渗层组织的影响。对不同渗剂配比下获得渗层组织汇总,结果见表3。当镁质量分数为3%,5%时,助渗时间为2 h,渗层组织仅由单一相δ相组成,但助渗时间延长至3 h后,渗层组织由单相转变为两相。当镁质量分数为7%时,渗层组织在2 h助渗时间下,只存在单相δ相;延长助渗时间至4 h时,渗层由两相δ相和Γ相组成;继续延长助渗时间为4 h时,此时渗层组织继续转变,由3 h助渗时间下的两相转变为δ相、Γ相和ζ相。当镁质量分数为9%时,助渗时间为2 h,渗层依旧为单相δ相组成,但助渗时间超过2 h后,渗层转变为三相δ相、Γ相和ζ相组成。综上所述,助渗时间延长会导致渗层组织由单相向多相发生转变,由图2、图3可知,当渗层组织为三相组成时,渗层外部疏松不平整。因此应合理控制助渗时间,不宜超过3 h,以避免助渗时间过长导致渗层效果差。

3 结 论

1)20钢在相同助渗时间下,镁含量的增加能使渗层组织由致密单相组织向疏松多相组织转变,特别是当镁的质量分数超过7%时,渗层组织容易出现较为疏松的ζ相,不利于形成优良的性能渗层,且渗层厚度与渗剂中的镁含量呈正比,在镁质量分数由5%增至7%时,渗层厚度增量较大。由此可知,控制渗剂中镁的添加量为3%~5%最佳。

2)随着渗剂配比中镁含量的增加,渗层中镁含量有所增加,铝含量有减少趋势,铝、镁元素分布相对均匀,并且铝、镁未与基体形成化合物,而是以固溶的形式存在于渗层中。

3)20钢在相同渗剂配比条件下,随着助渗时间的延长,渗层厚度有所增加,且渗层组织逐渐呈疏松态,因此需合理控制助渗时间,避免助渗时间超过3 h