摘 要:介绍了用于物料拾取和搬运的气动真空技术的研究现状及发展趋势。首先叙述了真空发生器在性能提高和节能方面的研究概况,然后介绍了真空吸盘以及旋流、径流和附壁效应等新型真空发生吸取一体装置的研发进展,再介绍了真空安全技术方面的新成果,概括并总结了用于物料拾取和搬运的真空技术发展的若干趋势。

关键词:气动真空技术;真空元件;现状;趋势

1 气动真空技术的应用场合

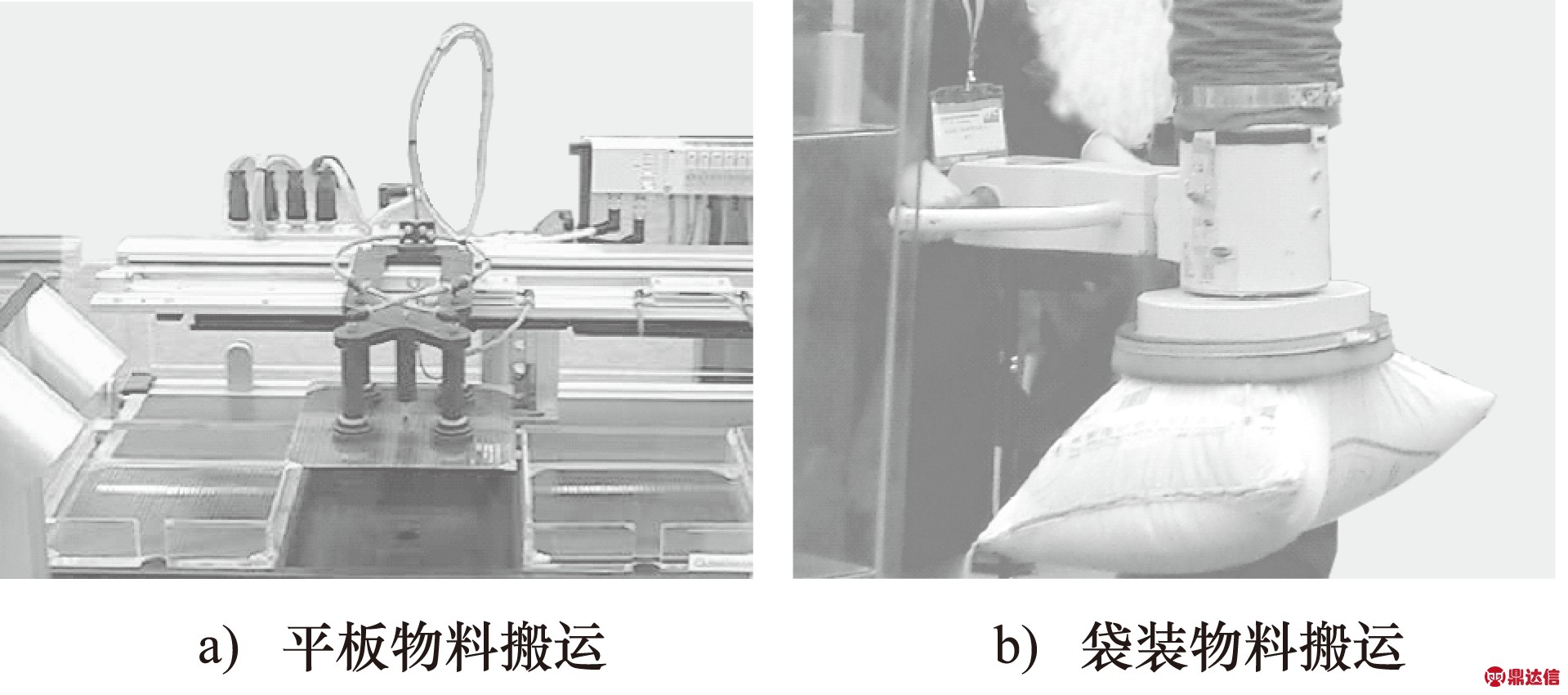

真空产生和真空吸取技术已在电子及半导体工业、自动搬运机械、制造设备装夹、机器人、航空试验系统、客机客车真空卫生器具、真空环境模拟等工业的各个领域得到了广泛的应用,物料拾取搬运是其最重要的应用领域[1-6],尤其是对于一些易碎产品或不适合夹持的物体, 如玻璃、电视机显示屏、CD光盘、集成电路板,大型挠性钢板、汽车车身冲压覆盖件等等,都适合采用真空吸取技术来完成各种搬运作业。图1a所示为采用4个真空吸盘吸取太阳能电池板的转运装置,图1b是采用真空吸盘辅助人工搬运袋装物料。

图1 真空吸盘进行物料搬运

2 真空发生装置

要实现真空吸取,必须要有真空源,即真空发生装置。目前,在气动自动化生产系统中常用的真空发生装置有两种:真空泵和真空发生器。真空泵一般用于需要高真空度的物理实验场所、一个系统中多处持续需要真空作业的生产线。而一般物料拾取搬运的自动化系统中,真空作业的方式是多点、间断、不同步的,所以,在绝大多数物料拾取搬运系统中,都是采用小型、模块化的局部真空发生器。真空发生器是采用压缩气体喷射形成真空或由压缩气体驱动机械机构形成真空的装置。目前,通常采用的是射流式真空发生器。

2.1 射流式真空发生器真空性能的研究进展

1) 单一喷嘴射流式真空发生器结构优化研究

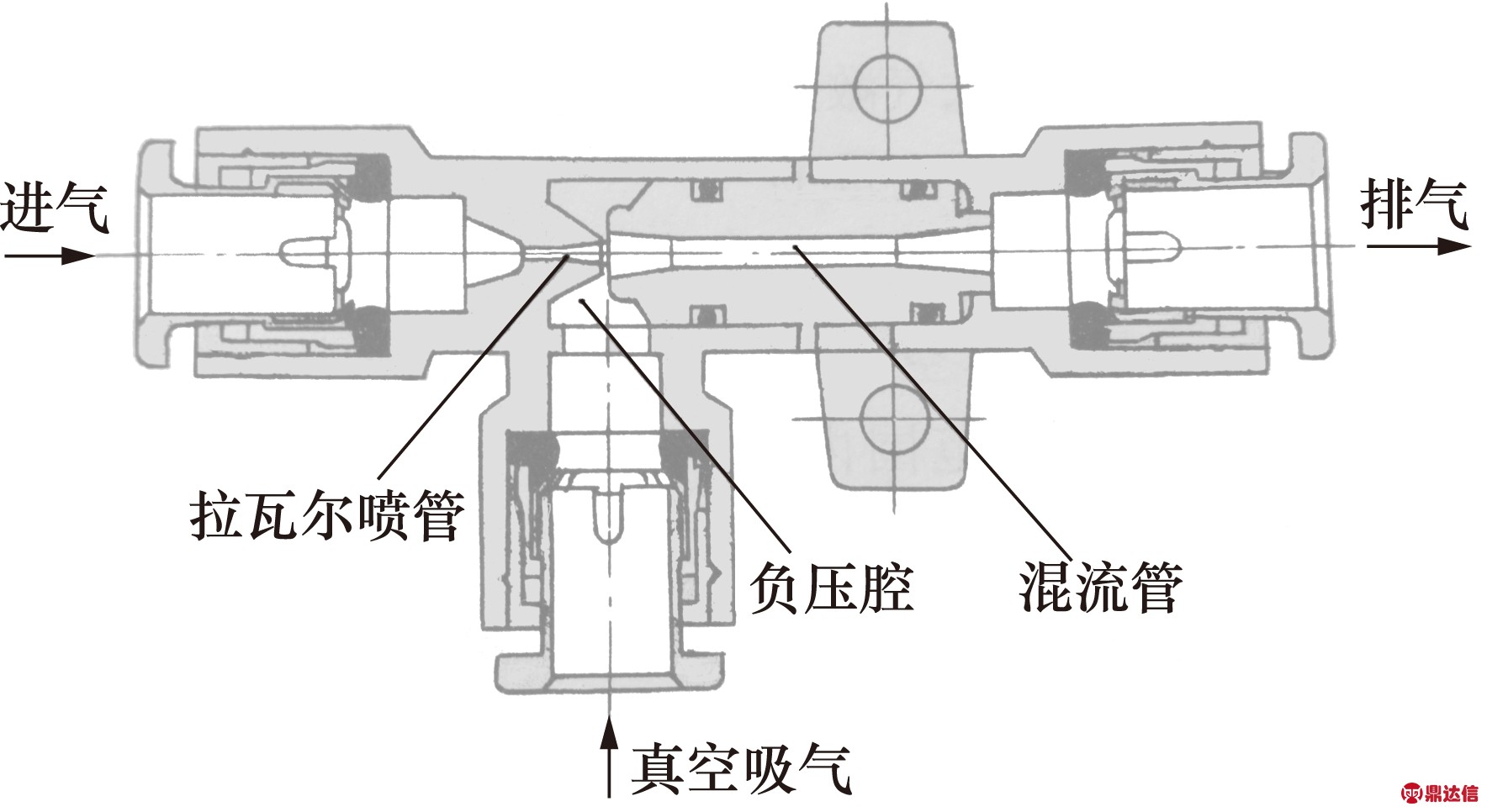

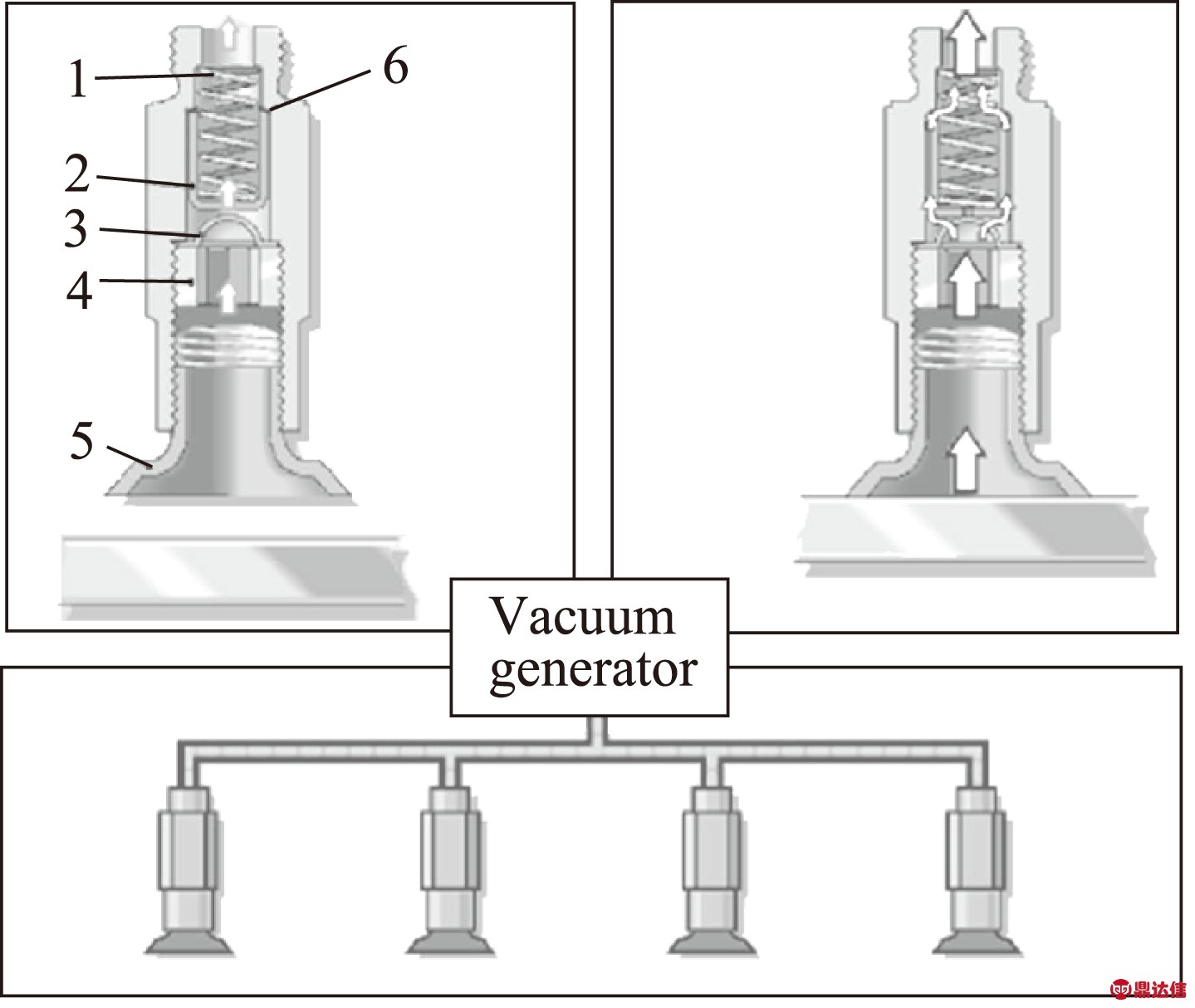

自射流式真空发生器(如图2)发明以来,研发人员持续地从理论模型完善、流场精确分析、结构形式和参数优化、试验验证和制造方法改进方面对其进行研究,希望在给定的工作压力下和供给流量的条件下,提高射流式真空发生器的极限真空度、缩短真空响应时间(增大真空吸入流量)[7-26]。

图2 射流式真空发生器的基本结构

经过多年的研究和不断改进,目前世界上几个大公司生产的射流式真空发生器的流道结构已比较完善、性能参数也达到比较高的水准。以2 mm直径的喷嘴的真空发生器为例,在供气压力为0.5 MPa,被抽真空腔的容积为1 L时,极限真空度大约为88~90 kPa,真空响应时间约为1.23~1.30 s(按达到极限真空度的63%的时间计数)。

2) 串联式多喷嘴真空发生器的研究

为了提高射流式真空发生器的响应速度,德国[27]、日本、韩国等多家科研机构和跨国公司研发了串联式多喷嘴真空发生器。这种真空发生器的结构及工作原理如图3所示。将两个特殊设计的真空喷嘴A1、A2串联在本体之中,当供给一定的压缩空气时,A1首先产生真空,A1的混流管实际上就是A2的喷嘴,所以A1排出的气体成为A2的供给气体,使A2继续抽吸气体产生真空。由于回收使用了第一级真空喷嘴排出的压缩空气能量,因此,这类真空发生器在同样的耗气下,在真空产生初始阶段,其吸入流量由Q增加到Q′,因而增加了总吸入流量,从而缩短了真空响应时间。

图3 双喷嘴串联式真空发生器结构及性能示意

日本SMC株式会社研究开发的ZM系列的真空发生器[28],采用了两级混流管设计,最大吸入流量比相同直径喷嘴的单级真空发生器增加了40%。该公司生产的ZL112系列的多级真空发生器则采用了三级喷嘴结构,使最大吸入流量增加了250%。韩国开发出的DRM多级真空发生器采用三级喷嘴结构,能够产生约3倍于单一喷嘴的真空抽气量,最大吸入流量可达到11928 L/min(ANR),最高真空度可达92 kPa。

串联式多喷嘴真空发生器最大的优点在于:与单一喷嘴的真空发生器相比,同直径喷嘴的情况下可以产生更大的吸入流量,从而提高了系统的真空响应速度,但由于真空发生器内部一级喷嘴背压的提高而使空气消耗量增加。

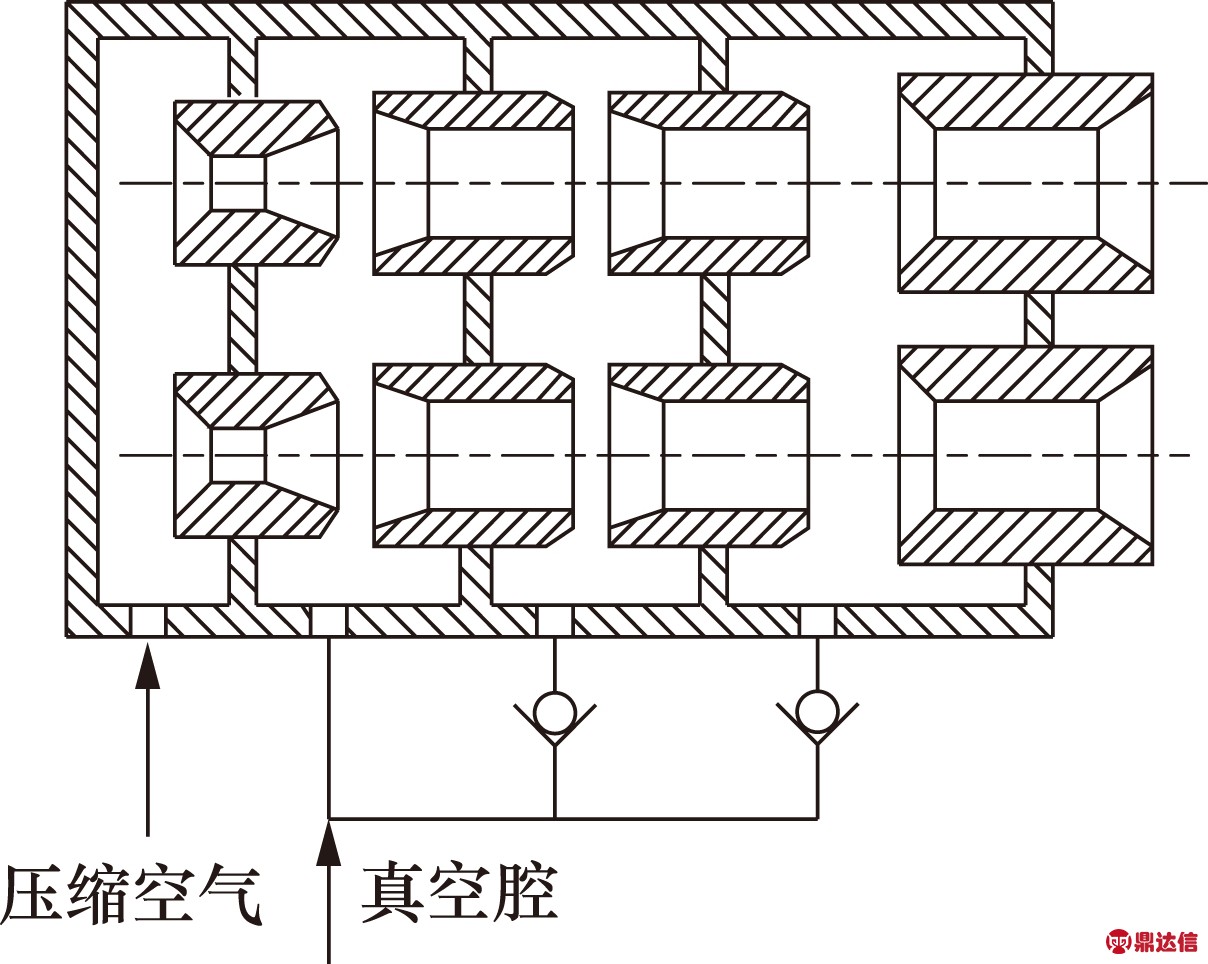

3) 复合喷嘴式真空发生器的研究

将若干个真空喷嘴、混流管用串联、并联的组合方式连接起来,用以实现大排气量和高真空度的复合式真空发生器的结构如图4所示。它的真空发生过程与串联式真空发生器相同。若在结构上把两列喷嘴和混流管进行隔离,用功能控制阀控制向两列喷嘴的供、断气,这样的复合式真空发生器就完全可以实现大功率、大排气量、高真空度和高效率的要求。如日本SMC株式会社生产的ZL212系列的真空发生器即可产生两倍于ZL112系列的最大吸入流量,能显著地提高真空响应速度,最大真空度可达84 kPa[28]。但是,由于复合喷嘴式真空发生器的体积较大,加上需要增加功能控制阀、单向阀等,使得制造成本增加。

图4 复合喷嘴式真空发生器示意

2.2 射流式真空发生器节能方面的研究进展

射流式真空发生器以方便的形式为真空作业操作产生真空。但其存在一个局限,就是在工作过程中要消耗大量的压缩空气。虽然也有许多学者通过其几何结构的优化来减少能耗[29],但效果不是很理想。仔细分析一下,真空发生器在真空产生阶段,需要供给大流量的压缩气体,而在真空维持阶段,吸入流量只需克服系统的泄漏流量即可维持真空,因此实际所需的真空维持阶段供给流量远远小于真空发生阶段的供给流量。而真空发生器一般使用情况是真空产生阶段和真空维持阶段的供给流量相同。因此,真空维持阶段造成了过多的能量消耗。如果一个系统使用大量的真空发生器,其能耗是很大的。若能减少真空维持阶段的供给流量,则可有效地减少空气的消耗量,达到节能的效果。降低射流式真空发生器能耗的研究已成为当前重要的研究课题之一。

1) 节能的真空集成元件

减少真空发生器真空维持阶段空气消耗量的一个有效途径是设计节能的真空集成元件。例如:在真空支路上设置单向阀和真空压力开关,当真空系统达到设定的真空度时,真空压力开关发出信号,控制供气支路上的电磁阀关闭气源,真空发生停止,由单向阀阻止空气向真空支路泄漏,使真空继续保持。只有当真空度下降到真空压力开关设定的下限值时,真空压力开关发出信号,使供气支路上的电磁阀重新打开气源,真空发生器重新开始工作。采用了这种间歇供气的方法,在搬运表面气密性较好的工件时,一个运送周期内,与相同尺寸单一喷嘴的真空发生器相比,空气消耗量一般可减少50%~80%左右。目前,随着气动元件集成技术的不断发展,国外多家公司如日本的妙德株式会社、SMC株式会社和德国的FESTO公司[30-32]等都已推出了这样的节能真空集成元件。妙德株式会社开发的真空发生器在供气支路和真空支路上集成了多个压力传感器和流量传感器,根据工作真空度,通过内部控制器可以对供气压力和供气流量进行定量化控制。德国FESTO公司的研究人员在传统的真空发生器VADMI内集成了压力传感器和PLC,利用压力传感器检测真空压力,利用PLC控制供气阀的通断,研制出了节能型真空发生器VADMI-P/N。实验发现,这种改进后的系统流量为250 L/min,以一年600,000个工作周期,每个周期20 s,其中运送时间10 s计算,运送时所节省的压缩空气高达75%。

但是,这种方法由于在真空支路上增加了单向阀,增加了流阻,会使排气量下降,延长了真空响应时间,检测控制元件增加使成本有所增加。

2) 并联式多喷嘴真空发生器

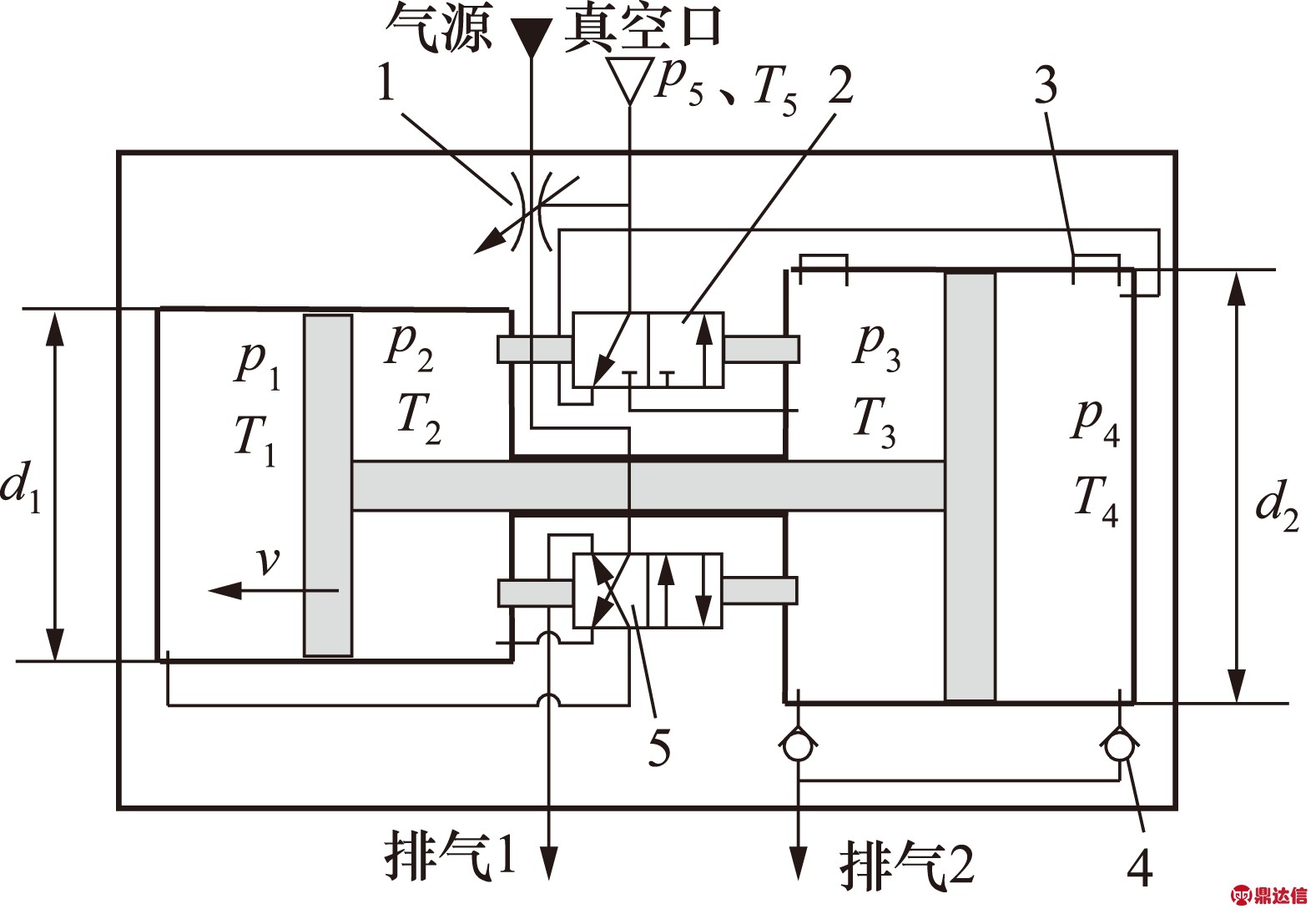

为了既提高真空响应速度,又减少空气消耗,研发出了并联式多喷嘴真空发生器。图5是文献[33]报道的分离式多喷嘴真空发生器构成的节能真空回路。在真空产生阶段由两个真空发生器1、2并联工作,真空开关检测达到预定真空度后,启动电磁阀3、4关闭真空发生器2的供气和真空发生器1、2之间的通路,由真空发生器1维持真空。这样既能快速响应,又可显著节能。将这种回路通过适当的结构实现检测、通断动作,就构成并联式多喷嘴真空发生器。

图5 分离式双喷嘴真空系统回路

图6为这种真空发生器的结构示意图。其中,A1是排气量小但能达到较高真空度的喷嘴、混流管组合;A2是排气量大但真空度较低的喷嘴、混流管组合;A3是功能控制阀,阀芯的下腔与真空支路相连,上腔与大气连通。初始工作阶段,A3的阀芯在弹簧的作用下处于上限位置,此时,A1的进气口被关闭,A2的进气口被打开,压缩空气仅向A2供给,由于A2是大排气量的真空喷嘴,故可得到较快的真空响应速度。随着真空度的不断提高,阀芯A3的上下两端面的压力差不断增大直至克服弹簧力使阀芯下移,阀芯关闭A2的进气口,打开A1的进气口,此时由排气量小、但能达到高真空度的真空发生器A1工作,继续保持真空,由于在真空维持阶段采用了小排气量的真空发生器,因此收到了良好的节能效果。目前,国内外许多家企业和科研机构都对这种并联式多喷嘴真空发生器进行了研究[34-37]。

图6 并联式真空发生器结构示意

并联式多喷嘴真空发生器既可达到较快的真空响应速度,满足自动生产线的节拍要求,同时又能达到良好的节能效果。但这种并联式的真空发生装置由于只有两种尺寸的喷嘴,偏离额度工况后,真空响应时间和节气量方面很难做到理想的匹配,仍有改进的空间。

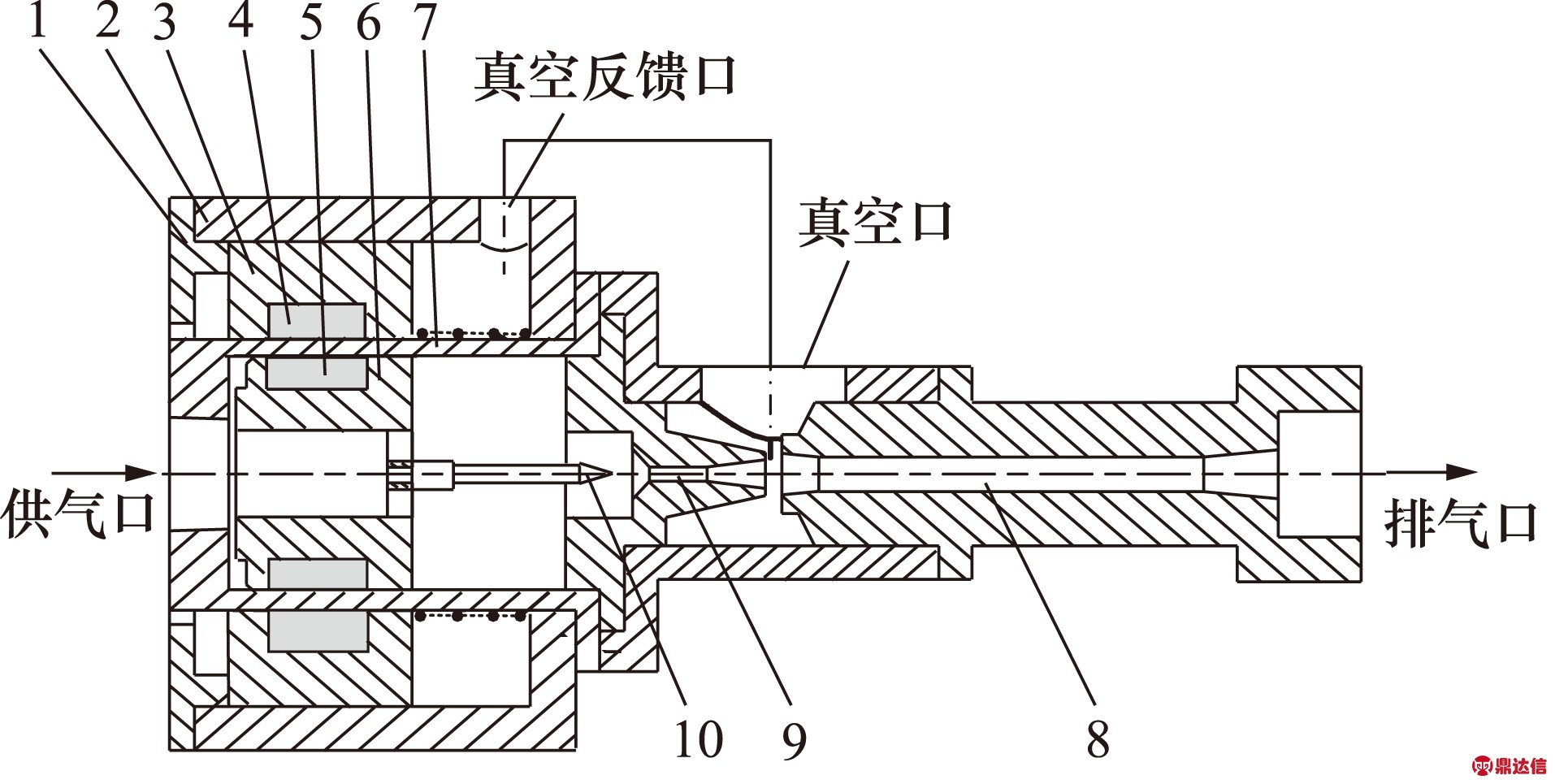

3) 流量自调式真空发生器

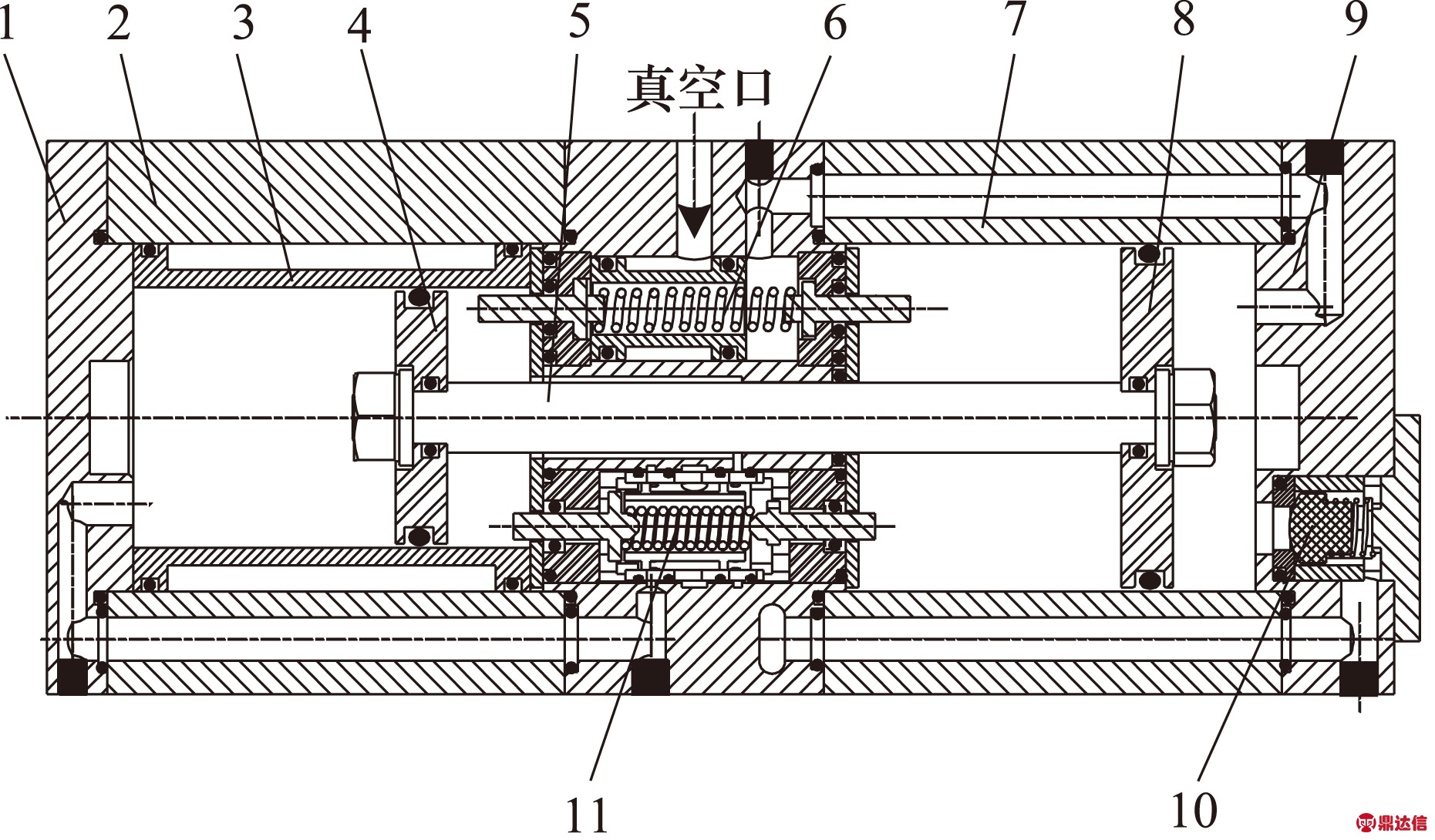

针对射流式真空发生器存在耗能大的问题和并联多喷嘴真空发生器有级调节工况适应性不好的局限,文献[38~40]介绍了所开发的一种流量自调式射流真空发生器(中国发明专利号ZL200610040832.1)。该方案采用磁性驱动方案和真空反馈自适应控制方案,通过控制喷管喉部的有效流通断面积调节真空发生器的供给流量,以满足快速响应和节能的要求。该真空发生器包括真空发生和流量自调节两个部分(如图7所示)。流量自调节部分包括位于外侧的主动缸部分和位于内侧的从动缸部分。主动活塞和从动活塞上分别安装有高磁性的磁环,通过磁力作用主动活塞可以非接触地驱动从动活塞。在主动缸筒上设计有真空反馈口,将真空压力反馈到主动缸右腔;主动缸的左腔与大气相通。当真空发生器产生真空时,主动活塞的两侧便产生压力差,当该压力差大于复位弹簧的弹簧力和摩擦力的合力时,主动活塞向右运动,并在磁力的作用下带动从动活塞及锥阀向右运动,从而改变喷管的有效断面积。随着锥阀位移量的增大,复位弹簧的压缩量增大,弹簧力增大,当气压力、弹簧力和摩擦力达到平衡时,锥阀便稳定在某一位置上。如果真空腔内的真空度值在某些因素的影响下发生变化,使主动缸两腔合力发生变化,锥阀动作,直至运动到新的平衡点,这种变化是无级的,可以适应其真空度的变化。可以看出,该真空发生器在工作之初,可以实现真空快速响应;当达到一定的真空度后,锥阀减小了喷管的有效截面积,从而减小了空气消耗量。真空维持阶段的供气流量比普通真空发生器节省约14.8%。试验的原型流量自调式真空发生器在真空响应时间和极限真空度方面与目前国际上同类的真空发生器的相应参数大致相当,但耗气量比之有了显著降低,显示出了很好的发展前景。但是结构也变得复杂。

1.端盖 2.主动缸筒 3.主动活塞 4.大磁环 5.小磁环 6.从动活塞 7.薄壁缸筒 8.接收管 9.喷管 10.锥阀

图7 流量自调式真空发生器的结构方案示意图

4) 容积式真空发生器的研究

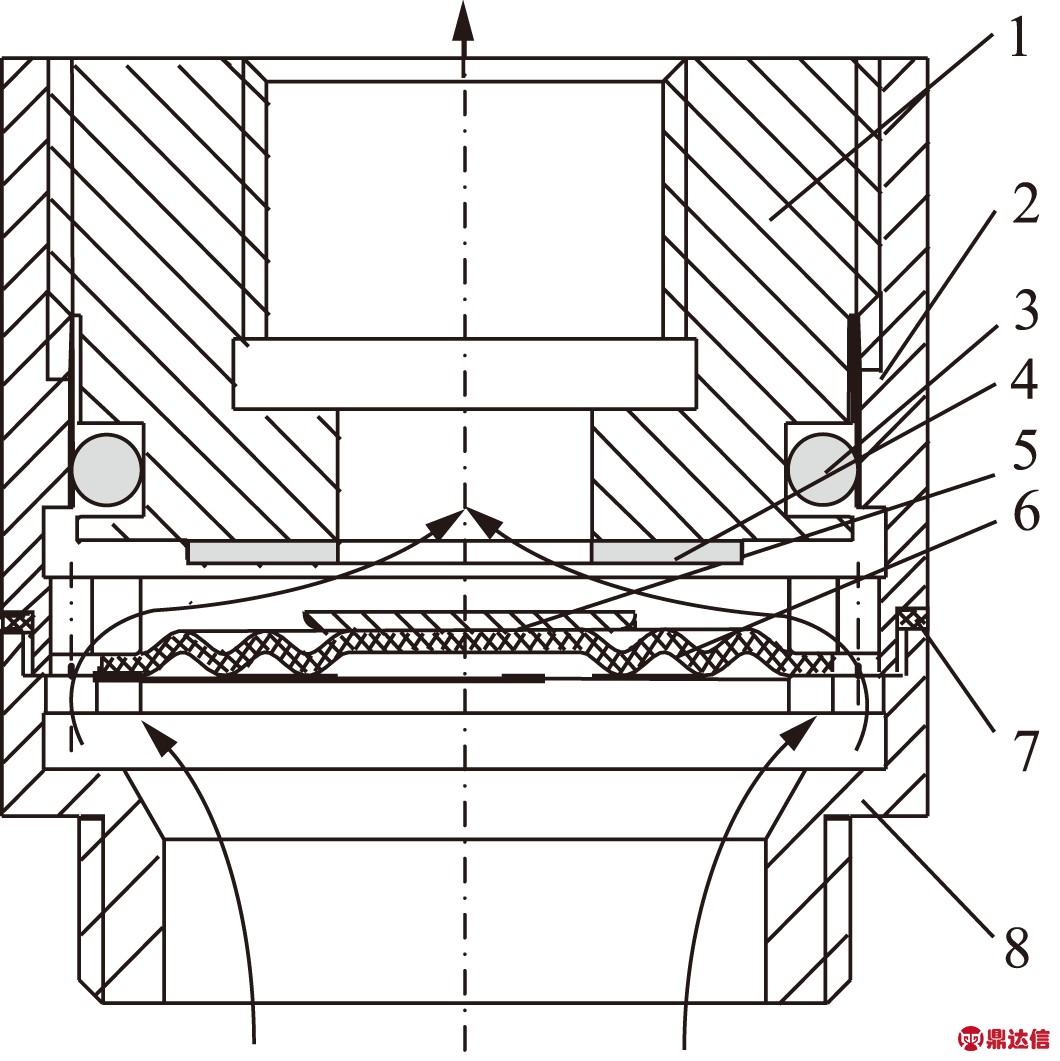

由于射流式真空发生器是一种连续供气型的真空发生元件,它的工作原理决定了它空气消耗量大。从降低真空发生元件能量消耗的需求出发,南京理工大学SMC气动技术中心研究开发了一种具有快速响应和低耗气特性的活塞式真空发生器[41-44],图8和图9是活塞式真空发生器的原理及结构示意。该真空发生器利用压缩空气推动活塞的往复运动进行容积扩张(抽气)和容积压缩(排气),在扩张腔(真空腔)产生真空。文献[43]中所报道的PVG-RL型活塞式真空发生器(专利号:ZL200920283491.X),采用了抽气换向阀、不等径活塞、平衡气道和阶梯式流量控制阀的结构,其极限真空度达93 kPa;响应时间约为3.70 s,较同级别射流式的4.80 s减少了约22.9%;供给压力为0.21 MPa,低于同级别射流式的0.40 MPa;在真空维持阶段,阶梯式流量控制阀能够大幅地减少系统供给流量,最低可降至约12 L/min,与同级别射流式真空发生器相比,在60 s工作时间内减少了约71.3%的耗气量,能实现节能。但活塞式真空发生器的体积比较大,制造成本相对较高,在一些场合应用还需综合考虑其经济性。

1.阶梯式流量控制阀 2.抽气换向阀 3.平衡气道 4.排气单向阀 5.进气换向阀

图8 PVG-RL总体结构

1、9.腔体端盖 2.驱动腔体 3.套筒 4.驱动腔活塞 5.主轴 6.抽气换向阀 7.真空腔体 8.真空腔活塞 10.排气单向阀 11.进气换向阀

图9 PVG-RL原型样机结构示意图

3 真空吸取装置

3.1 真空吸盘

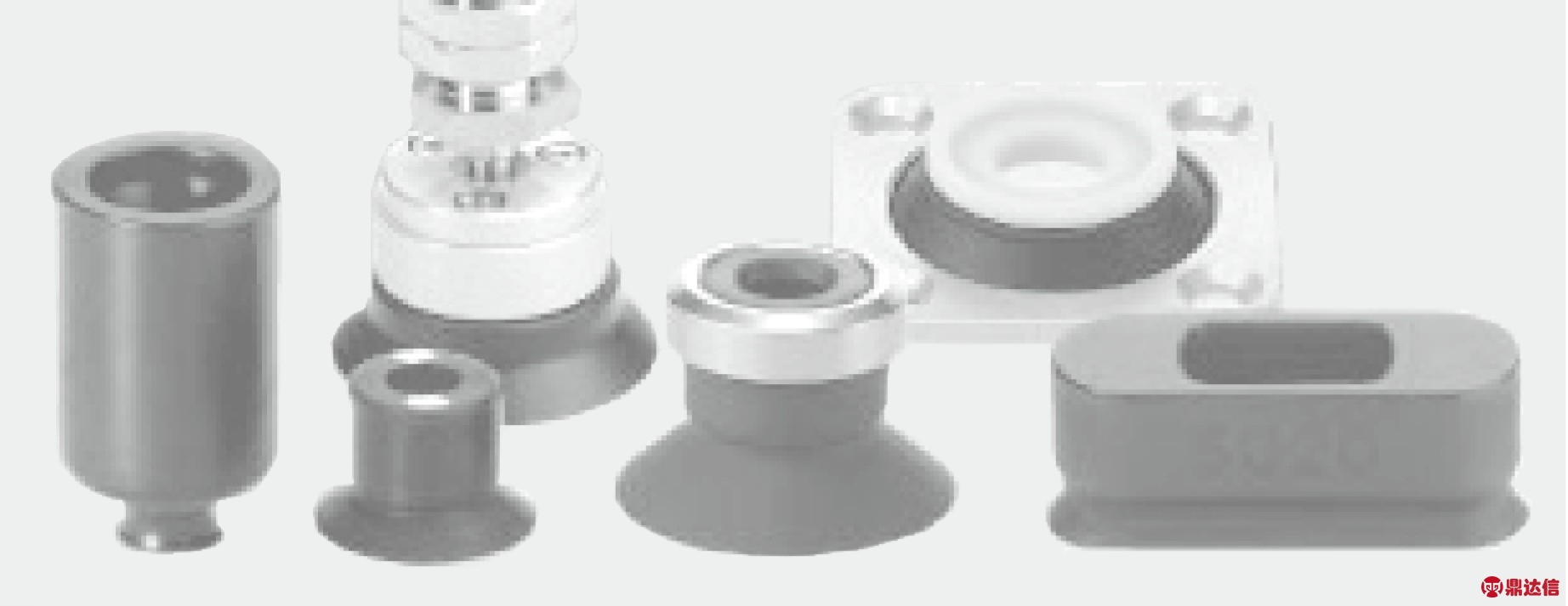

吸盘是直接接触工件、封闭形成真空腔、吸吊物体的部件。吸盘通常由橡胶和金属骨架构成。橡胶类型有丁腈、聚氨酯、硅胶、氟橡胶等。为了适应不同的工件形状、表面形貌和载荷等情况,研发推出了不同类型和规格的吸盘装置。例如,SMC公司提供的吸盘有圆形、长圆形;平直型、深凹型、风琴型、万向铰联型等等[45](图10),还开发了表面具有沟槽的吸盘,能够增加吸取的稳定性,应对被吸物表面凹凸不平的情形(图11),还有真空发生器与吸盘集成一体的ZHP吸盘(图12)。

图10 SMC公司的ZP3/ZP2/ZP系列吸盘

图11 ZP3E型表面具有沟槽的吸盘

图12 ZHP真空集成吸盘

3.2 旋流真空吸取装置

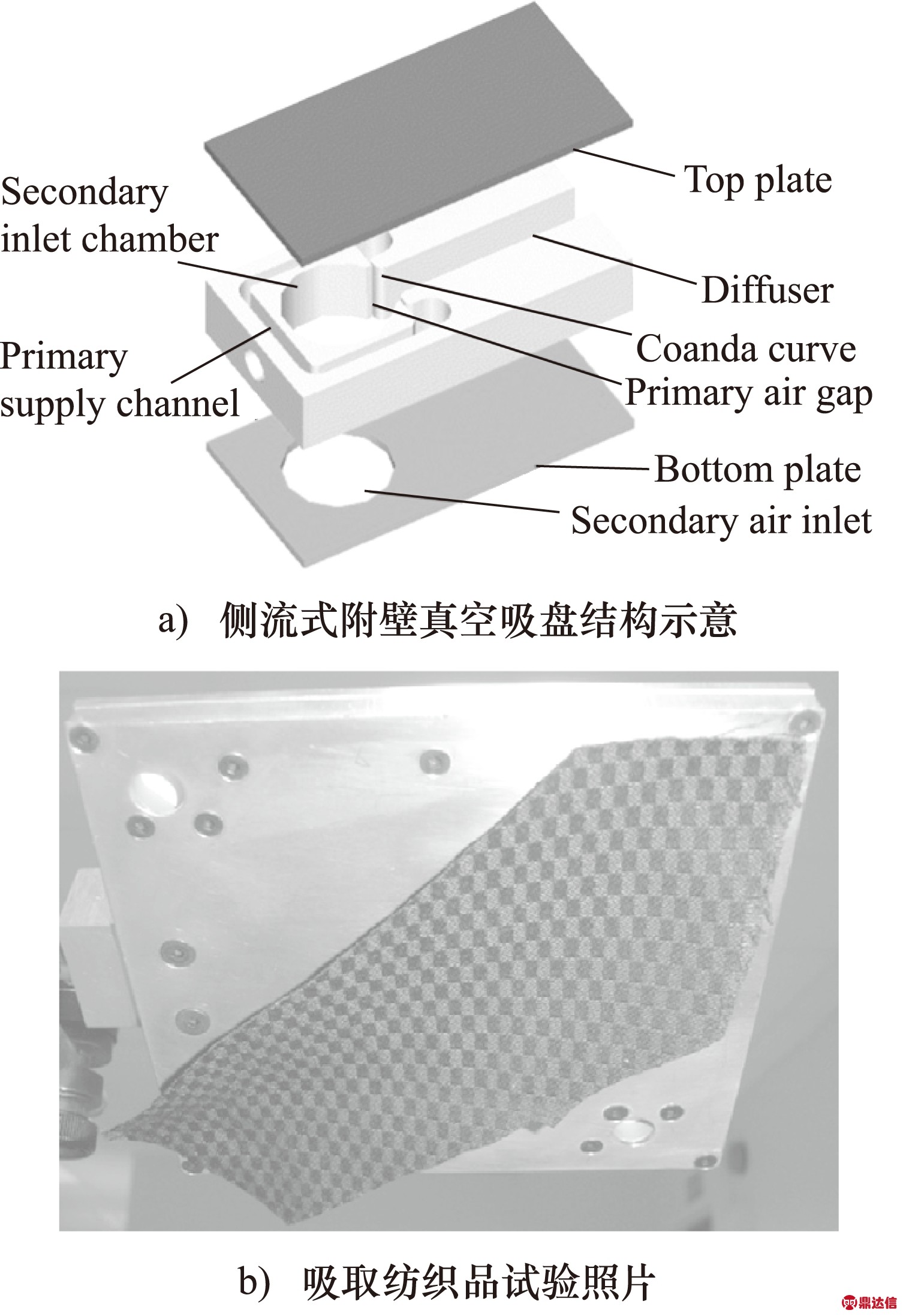

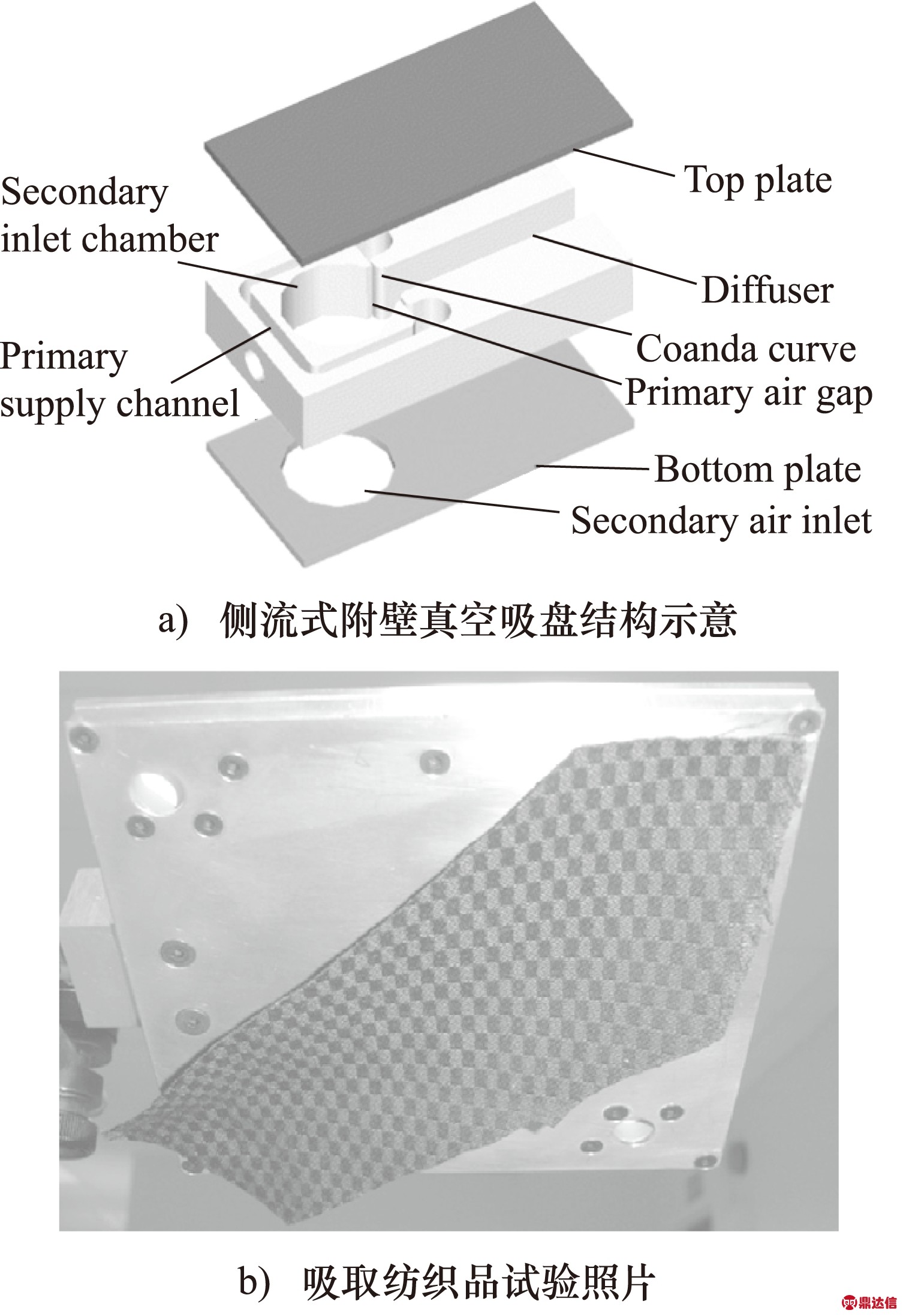

文献[46]介绍了一种新的附壁效应(Coanda effect)圆柱形真空发生和吸取一体的装置(Coanda ejector)。如图13所示:压缩空气从入口1高速进入环形喷嘴,附着在收缩的喷嘴壁,进入狭小的喉部并沿壁面进入扩散管3,初始气流可以卷吸吸盘入口2处的气流进入扩散管, 卷吸入的气流量与初始气流量的比理论上约为10,特别适合做多孔材料的吸取。文献[46]还报道了根据附壁效应开发的纺织品或皮革等软性材料吸取的侧流附壁真空吸盘装置,图14a是这种真空吸盘的结构示意,图14b是其吸取纺织品的试验照片。

图13 附壁真空吸取装置示意

图14 侧流式附壁真空吸盘结构及吸取试验照片

3.3 非接触式涡旋(气旋)真空吸盘

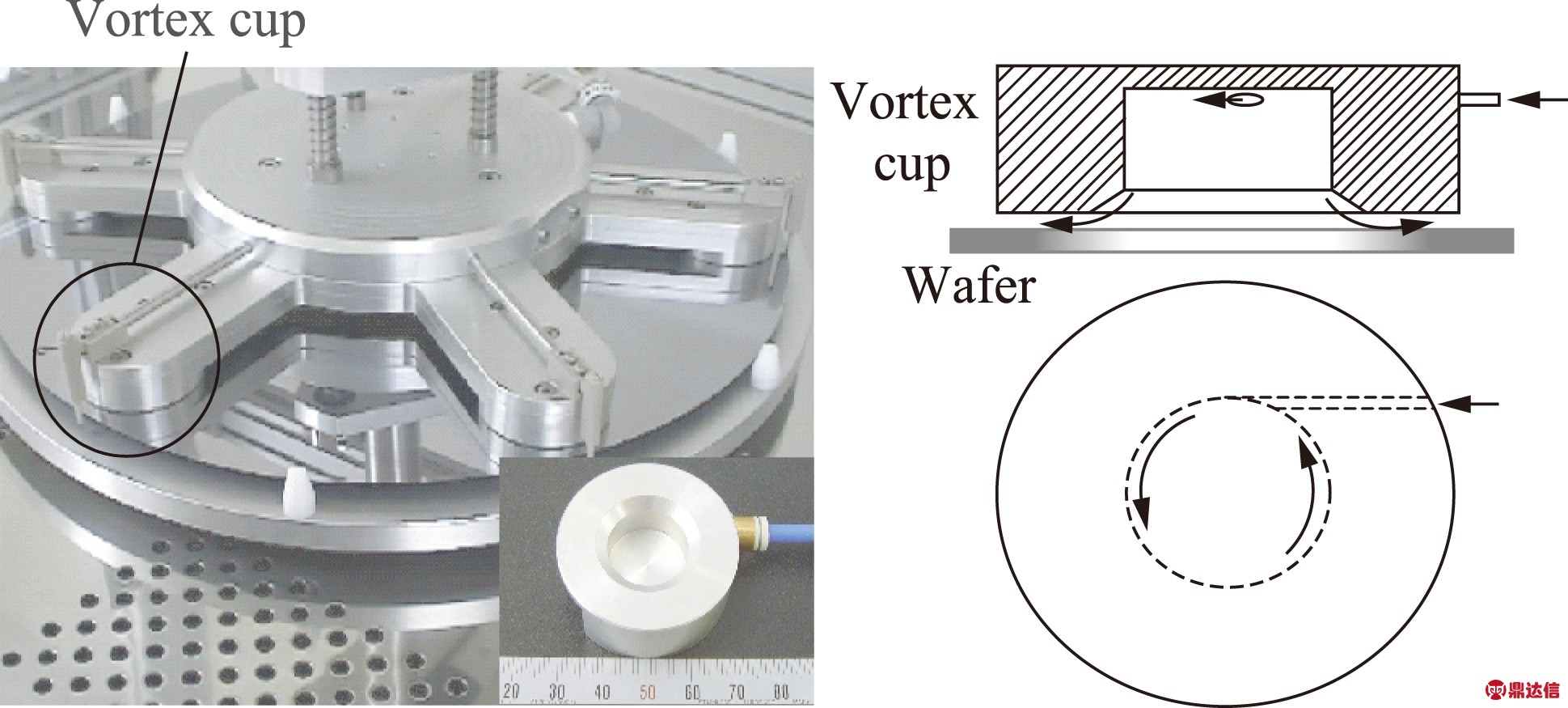

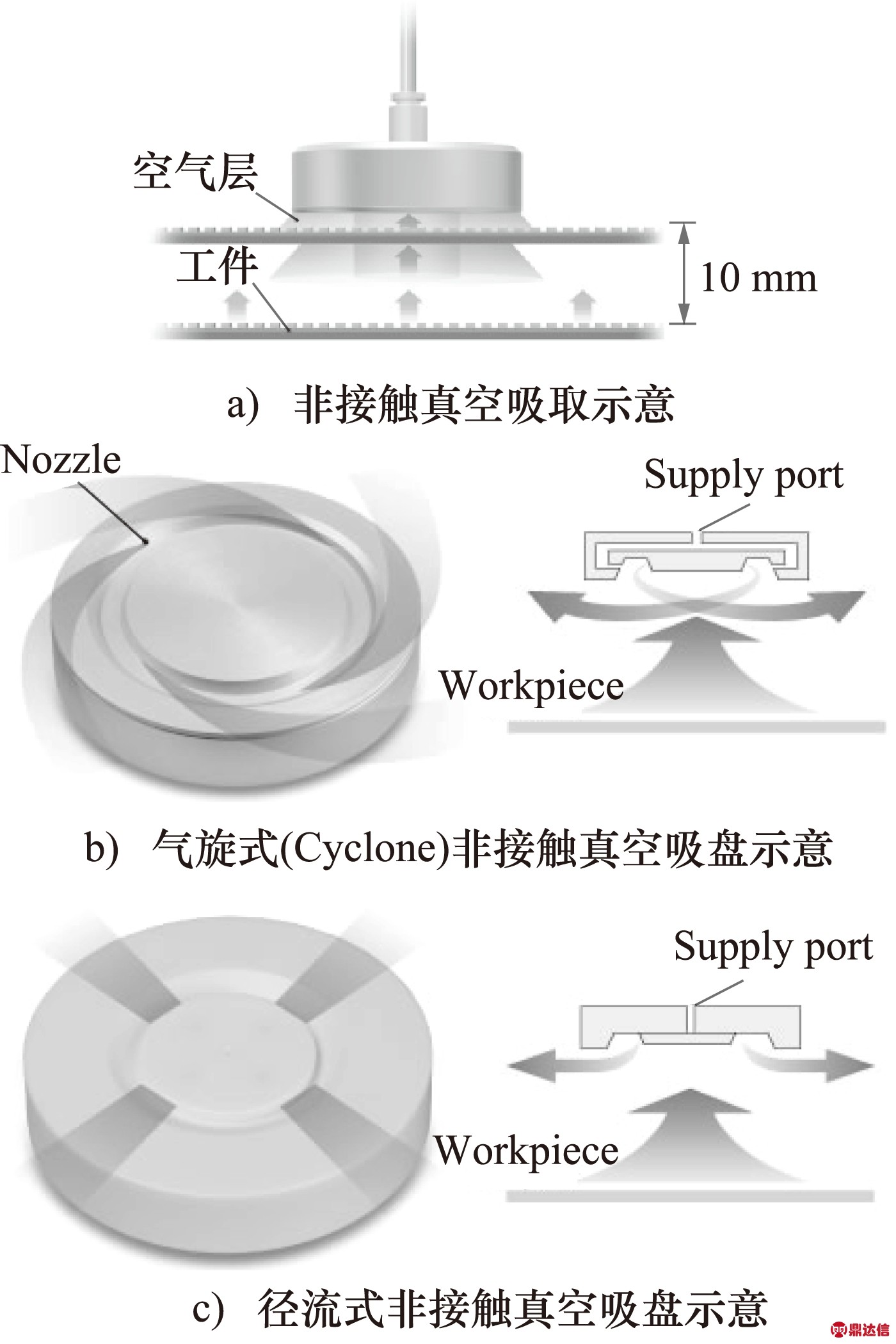

多篇文献也介绍了涡旋式非接触真空吸盘的相关研究和产品[45,47-50]。通过涡旋流动或径向缝隙流动产生的真空吸力的原理,开发出了涡旋式非接触式真空吸盘(Vortex cup/cyclone pad)。这类真空吸盘,由于在吸盘与工件之间存在一层气流,所以可以实现工件与吸盘之间无物理接触,适合于避免触碰的物料的吸取场合。图15是一种涡旋式真空吸盘的样机和原理图。图16所示是SMC公司开发出的气旋式和径流式非接触式真空吸盘。

图15 涡旋式非接触式真空吸盘

图16 非接触式真空吸盘

4 真空安全装置

针对如何防止单真空发生器吸取系统中单吸头泄漏达不到额定吸力导致系统失效而引发安全事故的问题,国内外不少研究机构和企业进行了相应的研究,并出现一些技术方法和装置。

4.1 真空压力开关及其配置技术

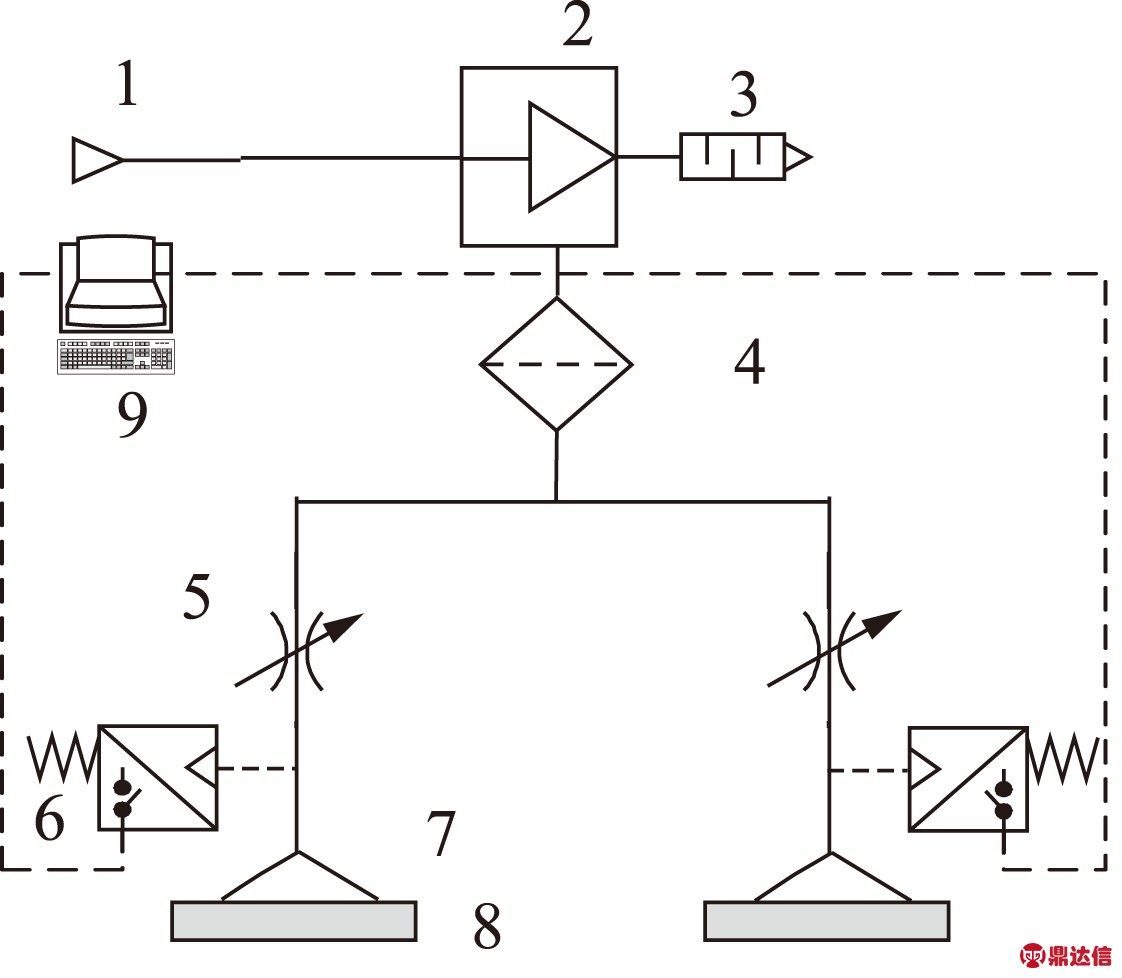

SMC公司开发了ZS系列真空压力开关,当真空度达到设定值,开关接通给出电信号。图17所示是给每个吸盘都配备真空压力开关和节流阀的方法来保证系统的真空安全。当一个吸盘处存在泄漏,真空度达不到真空开关所设定的真空值时给出电信号反馈给控制装置,控制装置停止机构的后续动作,系统停机待检,这样可以保证系统工作的安全。

1.气源 2.真空发生器 3.消声器 4.过滤器 5.节流阀 6.真空压力开关 7.真空吸盘 8.工件 9.控制装置

图17 配置真空压力开关进行吸取安全确认的示意图

采用这种办法需要在每个吸头支路中安装真空压力开关及节流阀,当系统中的吸头数较多时,成本较高,系统PLC的控制输入点数也会增加。另一方面,由于吸头间气路的相互连通性,用压力开关的方法仅仅能够检测到系统是否失效,单个吸头失效还是会导致系统失效,不能实现系统的“容错”作业。

4.2 自闭型真空吸盘

SMC公司生产的带触控单向阀的真空吸盘,当吸盘没有吸着工件时,吸盘阀芯是关闭的,真空不会泄漏;当吸盘接触工件表面时,柱销被上推,阀芯打开,则真空吸盘便吸着工件,从而提高了系统工作的安全可靠性并减少了耗气量,适用于一个真空发生器带多个吸盘、吸着面积不规则的工件等场合。但是如果吸盘在接触工件表面之后,也就是阀芯处于打开状态时,仍然存在泄漏,则它就无能为力了。

4.3 FESTO浮球式真空关闭阀

德国的FESTO公司研制的真空安全阀以流量作为检测对象,能自动实现失效吸头的封闭隔离,并且和吸盘合为一体,集成了过滤功能,尺寸也较小。

图18是FESTO真空安全阀的结构原理示意。在初始状态时,阀中浮子2在弹簧1的作用下,处于图中上右的状态,气流是可以通过浮子外缘侧缝隙经过开启的密封口6流向真空发生器的;如果吸盘贴紧了工件,吸盘内很快形成真空,则浮子上、下真空压力相等,浮子一直保持外缘侧缝隙的通畅,少量空气从吸盘与工件的接触面泄漏进入吸盘也能被吸走,使吸盘的真空度能一直保持;如果吸盘未吸住工件或存在沟槽使吸盘与大气相通时,在图中右上的初始状态下,气流形成流动,浮子底部上部局部形成真空而底部则接近大气压力,在此压力差的作用下,浮子克服弹簧力向上运动,使浮子关闭环形密封口6,这时气流只能通过浮子末端小孔流动,形成更大的向上关闭力,使这个真空吸盘关闭;从而使其它真空支路的吸盘真空度能够维持,避免真空吸取装置失效。但是,由于结构上的原因,吸头在被隔离之后还是存在一定程度的空气泄漏。

1.弹簧 2.浮子 3.过滤分流器 4.紧固螺钉 5.吸盘 6.密封处

图18 FESTO真空安全阀结构原理图

4.4 膜片式真空遮断阀

图19为南京理工大学研制的一种膜片式真空遮断阀[51]结构示意图(中国专利号:ZL200920232139.3),该阀下部与吸盘联接,上部与真空发生回路连接。当抽吸真空时,吸盘内的气体通过上、下阀体基座上的节流小孔流过膜片上部,在膜片上表面因流动形成局部压降、膜片上下两侧产生一定压差。如果吸盘紧贴工件无泄漏,因膜片向上运动需要短暂时间,这时吸盘内气体很快被吸走形成真空,则膜片上、下表面的压力差消除,膜片在自身弹性的作用下保持平直状态,吸盘到真空发生器的流道一直保持畅通,可以使吸盘内真空一直保持。如果吸盘与大气相通,则膜片的上、下表面的压差推动膜片阀芯向上移动、直到关闭膜片上方流道,使真空发生器到真空吸盘的流道形成遮断,保护其他支路的真空状态。由于这种阀能够完全关闭流道,相较于FESTO的真空安全阀它对相通的真空支路的保护更可靠。SMC公司也开发了功能相同的ZP2V型真空安全阀(见图20)。

1.调节元件 2.上阀体 3.O形密封圈 4、7.密封橡胶片 5.夹紧垫片 6.波纹膜片 8.下阀体

图19 膜片式真空遮断阀结构示意

图20 SMC的ZP2V型真空安全阀

5 真空相关技术的研究

除了上述的研发工作外,气动真空技术还有一些相关的技术产品或研究,例如专用的真空阀、真空过滤器、组合真空元件[45],防止真空回路结露的研究[52]等等,这些辅助技术提高了气动真空技术的可靠性和方便性。

6 结论

从以上现状的分析可以看出,当前气动真空技术的主要发展趋势是:努力提高真空发生器的极限真空度、缩短响应时间;通过综合技术或研发新型真空发生元件以降低真空元件和系统的耗气、节省能量;利用流体力学原理或机械原理开发新的真空发生和吸取装置,满足工业上不同物料吸取的要求;推出组合、集成元件并与信息技术结合、提高控制的敏捷性、可靠性;研发新的真空安全装置,提高真空系统的作业安全性。