摘要:中国石油四川石化有限责任公司30 dam3/h干气提浓乙烯装置开工进料时,往复压缩机入口压力由入口放火炬压控阀调节,控制在8~15 kPa,通过入口放火炬压控阀直接排放至火炬系统量2~5 dam3/h,持续时间20~50 min,既造成大量半产品气浪费,也不符合环保要求。结合该公司干气提浓乙烯装置工艺技术、往复压缩机启动条件和无级能量调节系统的现有工况,在启动变压吸附程序后,先启动半产品气压缩机,根据压缩机入口压力再依次启动罗茨真空泵、往复真空泵,保证机组入口压力不超高放火炬,实现了干气提浓乙烯装置开工不放火炬,开工时间缩短50~60 min,开工放火炬量减少2~5 dam3/h,直至完全不放火炬,产出合格产品时间缩短50~120 min,实现了装置清洁生产、节能降耗的目标。

关键词:干气提浓 往复压缩机 变压吸附 开工 不放火炬

干气提浓乙烯技术用于从催化裂化干气中提取乙烯,为乙烯装置提供原料,具有良好的社会效益和经济效益[1]。往复压缩机是装置的核心设备,压缩分离半产品气中的少量凝液的同时,升压半产品气后进入精制单元进一步处理后产出合格产品气送往乙烯。开机前通过往复压缩机入口放火炬压控调节阀和副线阀来保证机组入口压力平稳。开工过程中有大量半产品气放火炬,造成原料损失且污染环境。往复压缩机通过无级能量调节系统控制后,尝试开工不放火炬,取得良好的效果。

1 装置简介

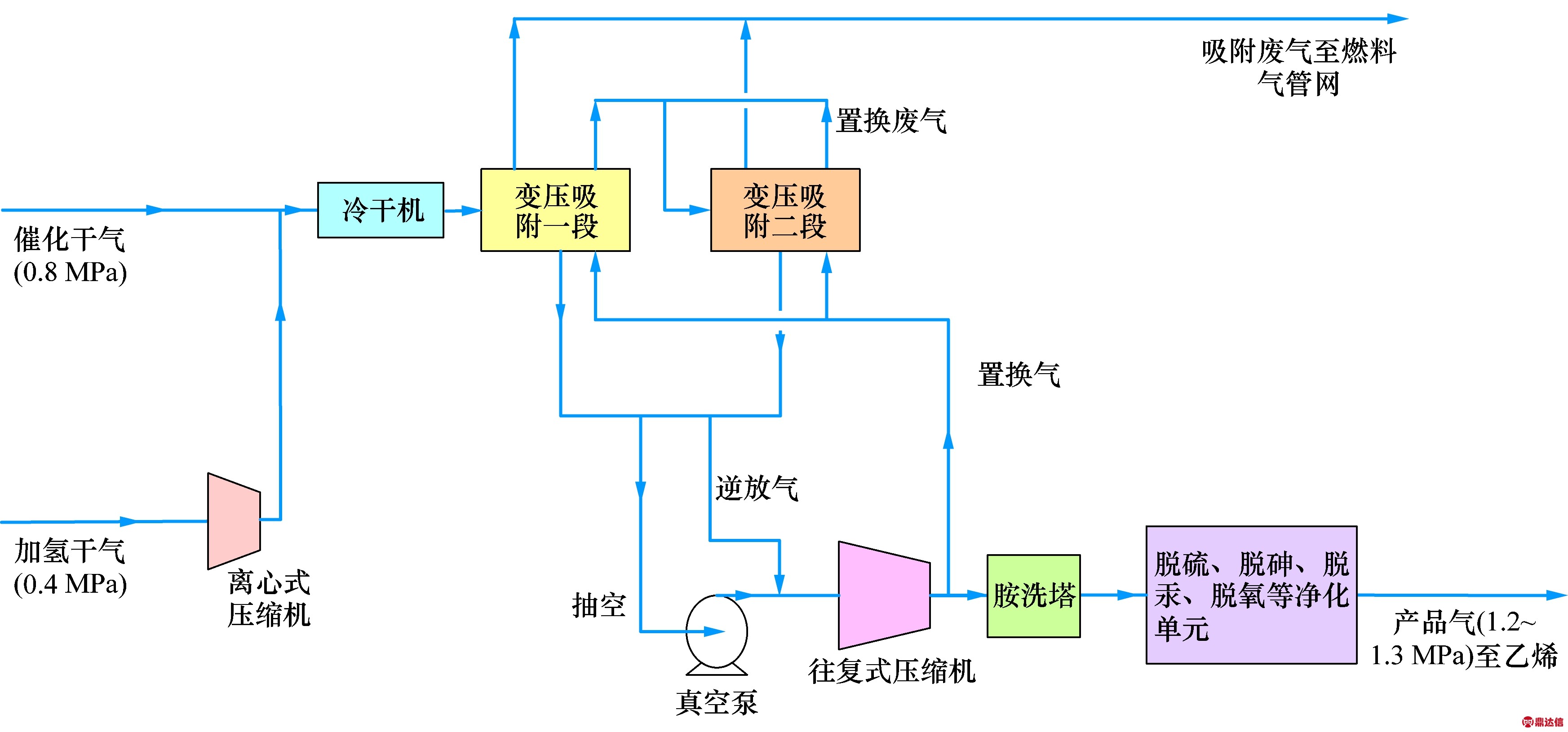

中国石油四川石化有限责任公司(四川石化)干气提浓乙烯装置采用回收炼油厂乙烯资源成套技术,以催化裂化干气和加氢干气(或重整变压吸附解吸气)为原料,分离出富含乙烯的气体作为乙烯装置生产的原料。该装置建设规模为30 dam3/h,设计负荷为60%~110%,年操作时数为8 400 h。装置包括变压吸附单元、压缩单元、脱硫及脱碳单元、微量杂质脱除单元(装置工艺流程见图1)。

图1 装置工艺流程

Fig.1 Process flow of the unit

2 变压吸附原理和产品处理过程

变压吸附(PSA)技术是利用吸附剂对不同吸附质的选择性、吸附特性和吸附能力随压力变化而呈现差异的特性,实现气体混合物的分离和吸附剂的再生。在同一温度下,吸附质在吸附剂上的吸附量随吸附质的分压上升而增加,所以变压吸附法在加压下进行吸附,减压下进行解吸,实现吸附剂的再生,同时回收解吸气[2],变压吸附过程见图2。从催化裂化干气各组分在吸附剂上的吸附力强弱来看,小分子烃类在各种吸附剂上的吸附强弱顺序:C5>C4>C3>C2>Cl>H2。轻烃回收单元利用了变压吸附原理,在加压条件下吸附原料气中的![]() ,弱吸附组分H2,N2及CH4等通过床层由吸附器顶部排出,实现气体混合物分离;减压时被吸附的

,弱吸附组分H2,N2及CH4等通过床层由吸附器顶部排出,实现气体混合物分离;减压时被吸附的 ![]() 解吸,得到半产品气(未经精制处理的富含乙烯的中间气体),同时吸附剂获得再生。当吸附剂对有效组分的吸附达到一定量后,有效组分要能够从吸附剂上有效解吸,使吸附剂能重复使用,吸附分离工艺才有实用意义。故吸附器在实际过程中必须经过吸附和解吸两个阶段。对吸附器而言,产生半产品气的过程是间歇的,因此必须采用多个吸附器组合操作,才能连续生产半产品气[3]。

解吸,得到半产品气(未经精制处理的富含乙烯的中间气体),同时吸附剂获得再生。当吸附剂对有效组分的吸附达到一定量后,有效组分要能够从吸附剂上有效解吸,使吸附剂能重复使用,吸附分离工艺才有实用意义。故吸附器在实际过程中必须经过吸附和解吸两个阶段。对吸附器而言,产生半产品气的过程是间歇的,因此必须采用多个吸附器组合操作,才能连续生产半产品气[3]。

富含![]() 的半产品气经压缩升压后依次送往脱硫、脱碳和微量杂质脱除部分等单元,最终获得符合乙烯装置要求的富乙烯或富乙烷产品气[4]。

的半产品气经压缩升压后依次送往脱硫、脱碳和微量杂质脱除部分等单元,最终获得符合乙烯装置要求的富乙烯或富乙烷产品气[4]。

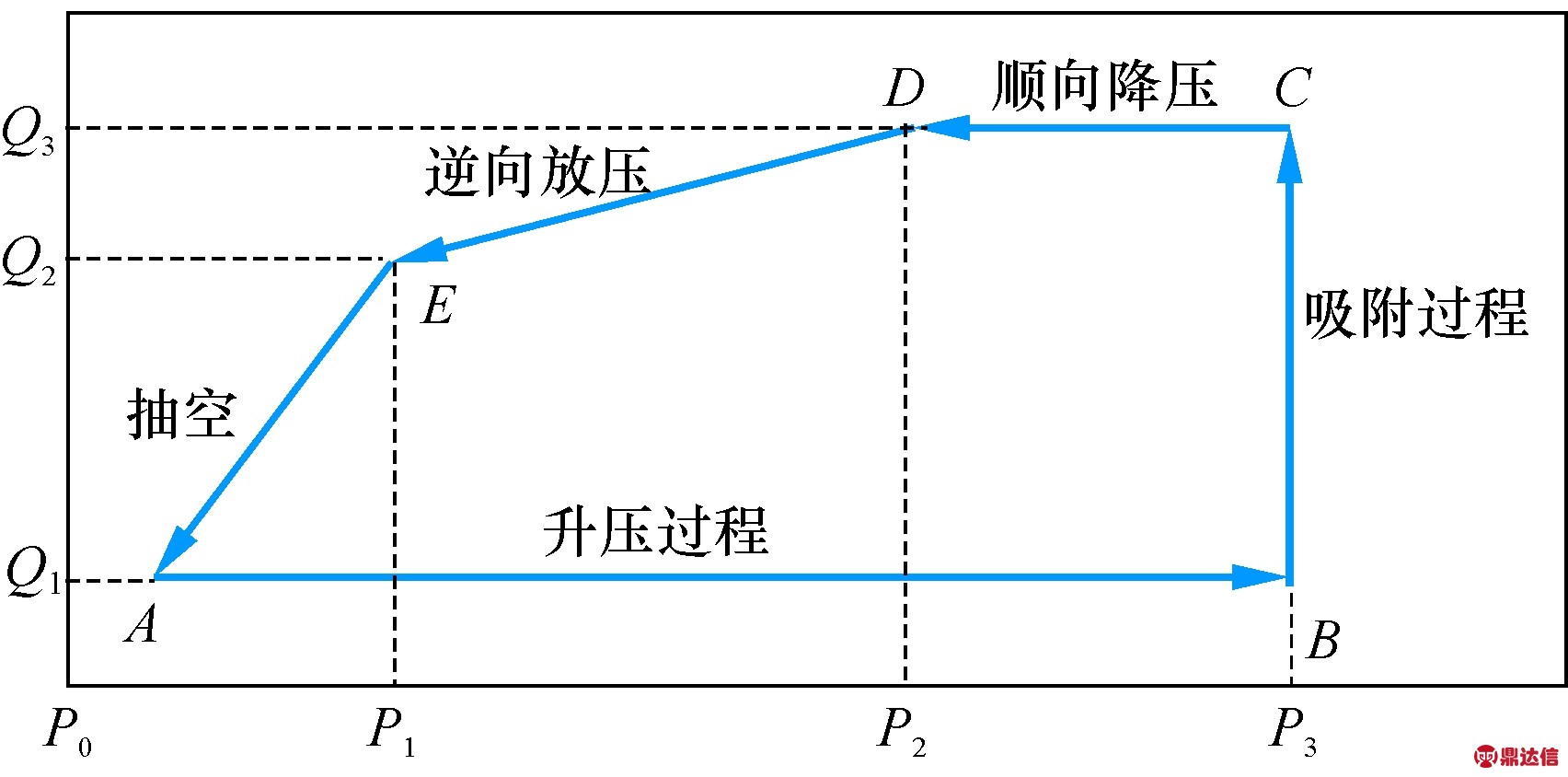

变压吸附基本过程如下:①升压过程A-B:吸附器处于过程的最低压力P0,吸附剂上吸留量为Q1(A点),在此条件下使其他塔的吸附出口气体进入该塔,塔压升至吸附压力P3,吸附剂上吸留量仍为Q1不变(B点)。②吸附过程B-C:在恒定的吸附压力下原料气不断进入吸附器,同时输出非吸附组分(混合气中的弱吸附相),吸附剂上吸留量逐步增加,当达到规定的吸留量Q3时(C点),停止原料进气,吸附终止。此时吸附床上仍预留有一部分未吸附杂质的吸附剂。③顺放过程C-D:沿着进入原料气、输出非吸附组分的方向降低吸附器压力,流出的气体为吸附器内的非吸附组分,这部分气体用于其他吸附器升压或冲洗。在此过程中,随着吸附器压力不断下降,吸附剂上的被吸附组分不断解吸,解吸的组分又被未充分吸附的吸附剂重新吸附,因此并未离开吸附床,吸附床上吸留量Q3不变。当吸附器降压到D点时,床内吸附剂全部被占用,压力为P2。④逆放过程D-E:逆着原料气进入的方向降低压力,直到压力为P1(通常接近大气压力),吸附剂上大部分被吸附组分解吸后被排出吸附器,吸附剂上剩余的吸留量为Q2。⑤抽真空过程E-A:利用真空泵继续降低床层压力,使被吸附组分进一步解吸。抽真空一段时间后,床层压力为P0,吸附剂上的吸留量降低到过程的最低量Ql,此时再生结束。至此,吸附器完成了一次吸附—解吸的过程,准备升压进行下一次循环。

图2 变压吸附基本过程示意

Fig.2 Process diagram of basic pressure swing adsorption

3 主要运行参数

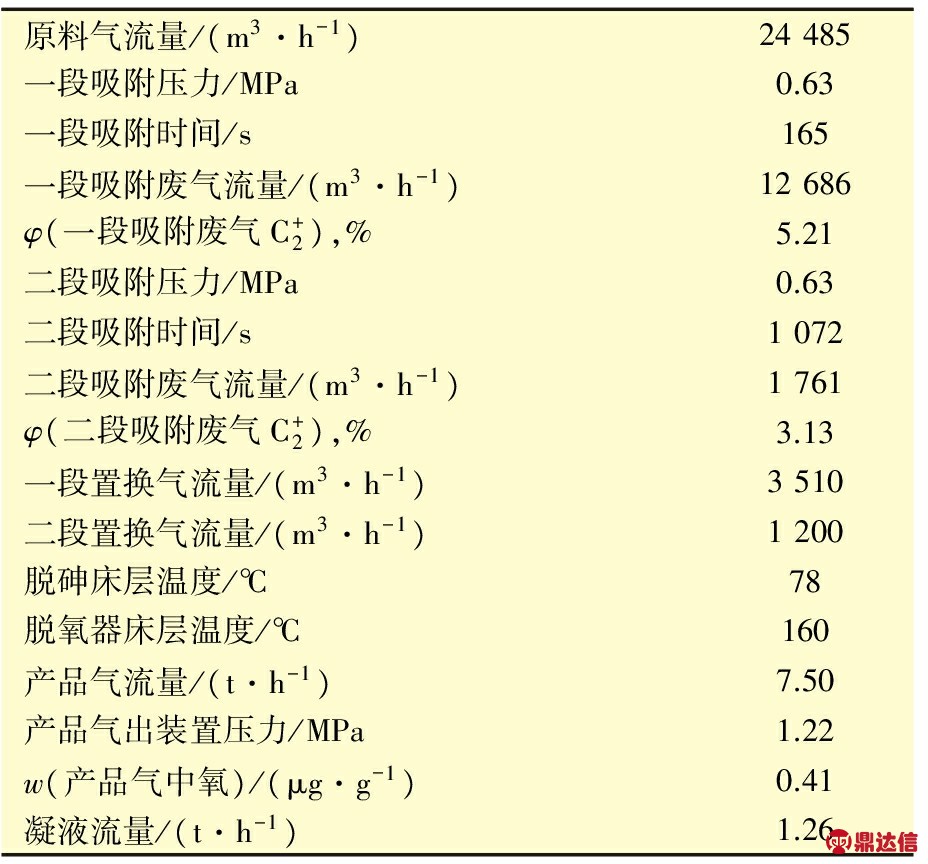

四川石化干气提浓乙烯装置于2014年3月投料生产,原料气设计为催化裂化干气和加氢干气(包括渣油加氢、蜡油加氢和柴油加氢干气)。由于加氢干气性质和流量不稳定,改用催化裂化干气和重整PSA解吸气作为装置原料[5],主要运行参数见表1。

表1 主要运行参数

Table 1 Main operating parameters

4 装置开工不放火炬优化

4.1 开工放火炬原因分析

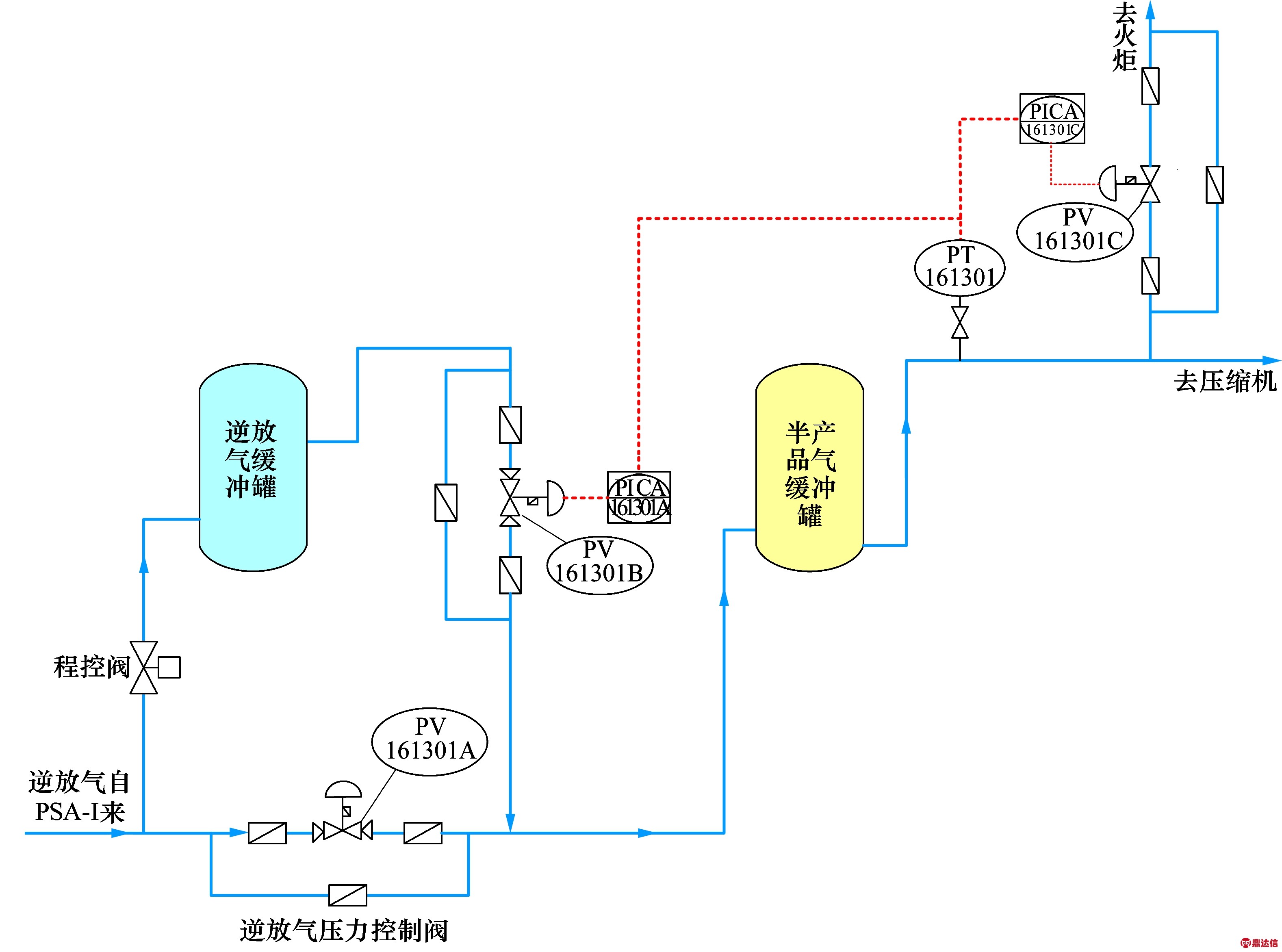

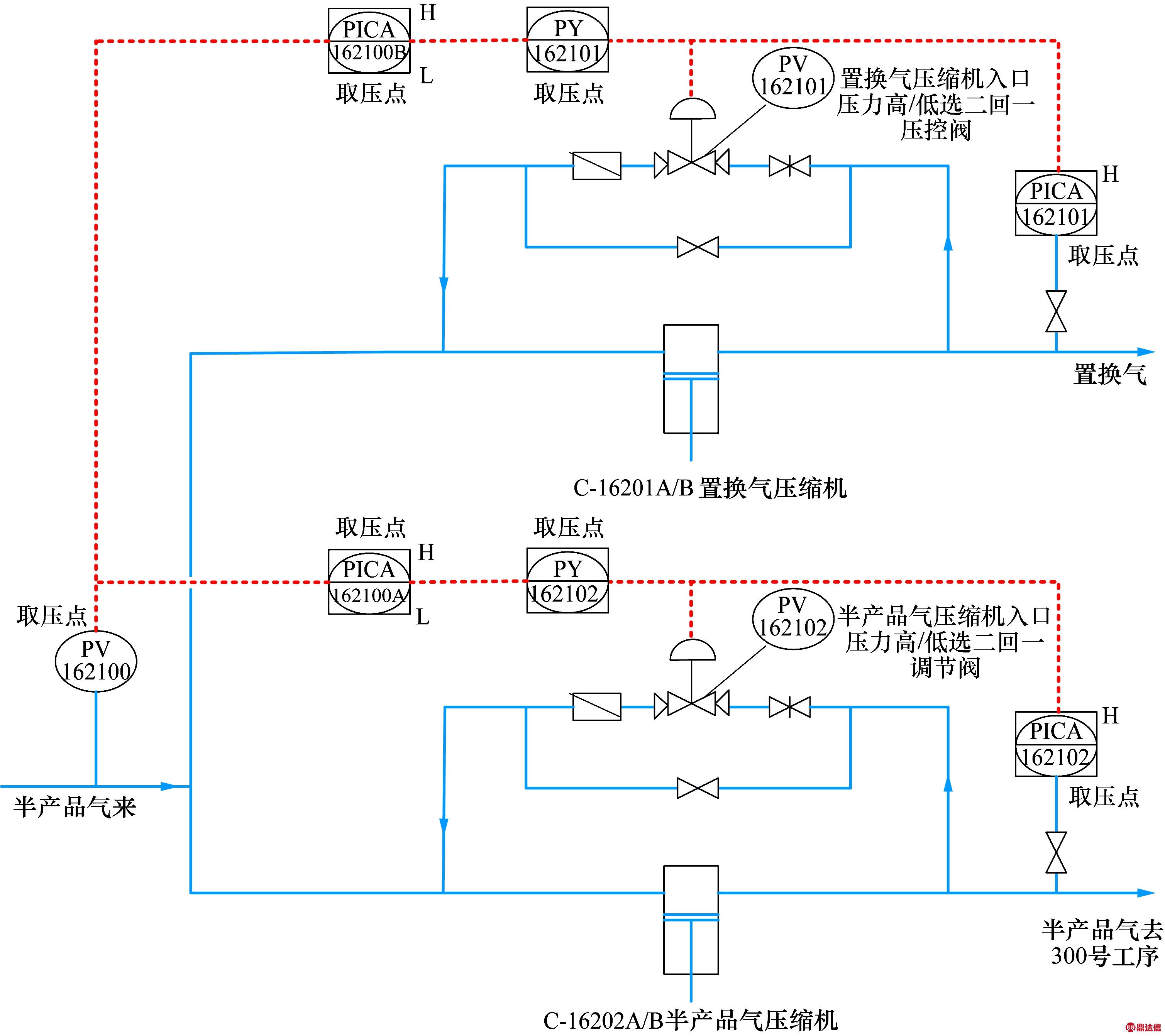

干气提浓乙烯装置开工初期,引原料干气进变压吸附一段(PSA-Ⅰ)和变压吸附二段(PSA-Ⅱ),流量为2~5 dam3/h的半产品气通过往复压缩机入口放火炬控制阀和副线阀放火炬,持续时间20~50 min,控制往复压缩机入口压力在8~15 kPa后启机。主要原因:①引进原料干气后,进入PSA-Ⅰ吸附塔,启动PSA-Ⅰ程序进行变压吸附,产生的大量逆放气进入往复压缩机入口。此时未达到启动往复压缩机条件,只能通过往复压缩机入口放火炬控制阀和副线阀放火炬控制入口压力。②逆放结束后,启动罗茨真空泵、往复真空泵,抽真空抽出吸附剂中残余半产品气,使得吸附剂再生。抽真空产生的半产品气进入往复压缩机入口,此时未达到启动往复压缩机条件,只能通过往复压缩机入口放火炬控制阀和副线阀放火炬控制压力。③达到往复压缩机条件后,启动往复压缩机,启动PSA-Ⅱ程序进行变压吸附,启动PSA-Ⅱ往复真空泵,产生的逆放气和抽真空气进入往复压缩机入口,此时入口压力高通过入口放火炬控制阀控制。④启动往复压缩机后,入口压力低通过往复压缩机二回一控制;压力高通过入口放火炬控制阀控制(往复压缩机入口压力控制见图3)。

图3 往复压缩机入口压力控制

Fig.3 Inlet pressure control of reciprocating compressor

注:PV161301A—半产品气罐压力自动调节阀;PV161301B—半产品气压缩机入口压力自动调节阀;PICA101301A/C,PT161301—取压点;PV161301C—半产品气罐超压放空自动调节阀

4.2 开工不放火炬措施

为使变压吸附产生的半产品气在开工过程中不放火炬,需采取以下措施:①重新对干气提浓乙烯装置开工方案进行编排,提前启动往复压缩机空负荷运转,引变压吸附逆放步骤产生的大量半产品气进行压缩,减少开工过程放火炬。②开工启动带无级能量调节系统的往复压缩机,通过无级能量调节系统,控制往复压缩机负荷0~100%精细化调节,进而实现往复压缩机入口压力平稳。③往复压缩机控制平稳后,启动罗茨真空泵、往复真空泵,压缩提浓变压吸附抽真空步骤产生的抽真空气,减少开工过程放火炬。往复压缩机出入口压力控制见图4。

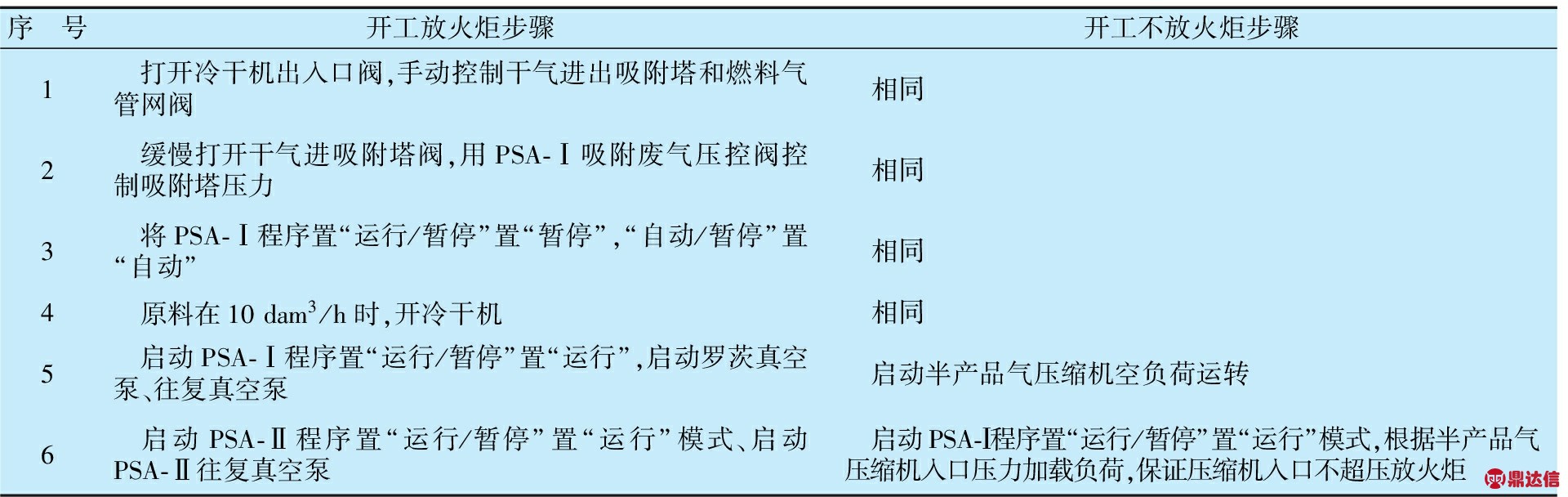

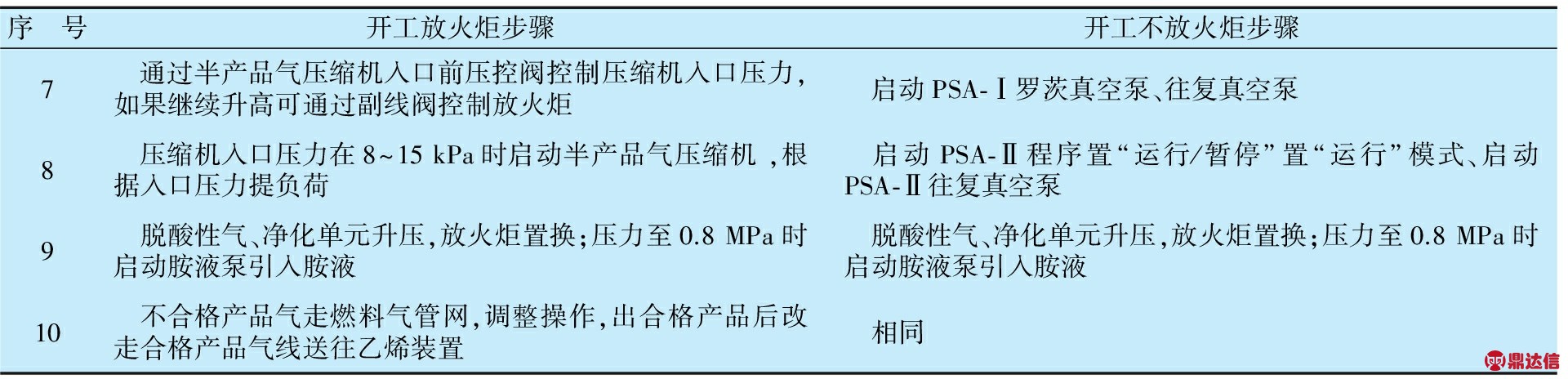

4.3 装置开工不放火炬实践过程

2016年7月7日,干气提浓乙烯装置检修工作结束,装置在开工过程中首次实现不放火炬。开工方案如下:①缓慢打开干气进吸附塔阀,用PSA-Ⅰ吸附废气压控阀控制吸附塔压力,将PSA-Ⅰ程序置“运行/暂停”置暂停,“自动/暂停”置自动。②原料在10 dam3/h时,开冷干机。③启动带无级能量调节系统的半产品气压缩机空负荷运转,确认正常后启动PSA-Ⅰ程序置“运行/暂停”置“运行”模式。④根据半产品气压缩机无级能量调节入口压力,入口压力高通过加载往复压缩机负荷;压力低通过减载往复压缩机负荷、二回一控制入口压力。始终保持往复压缩机入口放火炬阀不开。⑤启动PSA-Ⅰ罗茨真空泵、往复真空泵。⑥启动PSA-Ⅱ程序置“运行/暂停”置“运行”模式,启动PSA-Ⅱ程序置“运行/暂停”置“运行”模式,启动PSA-Ⅱ往复真空泵。⑦净化单元、脱砷及脱氧单元升压,压力到设定值后启动胺液泵。⑧净化单元、脱砷及脱氧单元不合格产品气走燃料气管网,调整操作,出合格产品后改走合格产品气线送往乙烯装置。装置开工步骤对比见表2。

图4 往复压缩机出入口压力控制

Fig.4 Inlet and outlet pressure control of reciprocating compressor

表2 开工步骤对比

Table 2 Contrast of start-up steps

续表2

4.4 装置实现开工不放火炬效果

通过尝试和探索,优化开工过程,开工过程中放火炬的情况明显改善。开工放火炬量减少2~5 dam3,开工时间至少缩短50~60 min,缩短产出合格产品气乙烯的时间50~120 min。对比优化前后放火炬量,干气提浓乙烯装置开工不放火炬取得成功。

5 结 论

在保证干气提浓乙烯装置安全、平稳开工条件下,成功实现了干气提浓乙烯装置开工不放火炬,减少放火炬量2~5 dam3。开工不放火炬的探索和实践,使干气提浓乙烯装置在实现开工过程

无扰动,降低产品损失,缩短开工时间,实现清洁生产,达到了开工不放火炬的预期效果。