摘要:针对当前图形化蓝宝石衬底ICP干法工艺刻蚀流程,对工艺腔室真空环境微气压调节非线性特征进行了动态监测,本文提出了一种基于自适应模糊PID的微气压控制算法。该算法利用质量流量计MFC及真空泵组减压阀的参数调节,实现真空环境微气压调节。通过Matlab仿真及刻蚀流程气压控制测试表明,工艺腔室的真空微气压自适应模糊PID控制基本符合仿真结果。在气压为0.13~20 Pa的真空环境下,工艺腔室气压动态控制效果良好,具有鲁棒性强、超调量小、过渡时间短等特点,满足工艺刻蚀流程中正常刻蚀速率、选择比及均匀性等指标。

关键词:图形化蓝宝石衬底;微气压;自适应模糊PID控制;Matlab仿真

0 引 言

根据本人的教学实践学校来说,很多老教师教学多年,但是课堂却不见效果有多好,有很多学生对这些教师的课堂甚至感到厌烦,相反是近年来招聘进来的一些年轻教师,往往上课的时候学生会聚精会神听讲,在考察成绩方面没有多少年教学经验的年轻教师反而是略微超过了老教师所带的学生,这种就跟新教师自身基础雄厚,并且在教学过程之中愿意不断研究教材,把复杂的内容简单化,教授学生有关。

经分析,导致PSS工艺刻蚀气压控制非稳定效果的原因在于工艺腔室真空环境气压的非线性[4]特征,传统PID控制算法已无法满足腔室工艺微气压控制需求。本文采用模糊控制原理与PID控制算法相结合,将自适应模糊PID控制[5]算法应用于工艺腔室高真空环境下的微气压动态控制,通过相关控制仿真分析及工艺测试,以满足PSS刻蚀工艺中阵列式微米级结构参数指标需求,有效改善蓝宝石衬底图形形貌均匀性及稳定性,增强LED发光亮度。

1 微气压控制原理

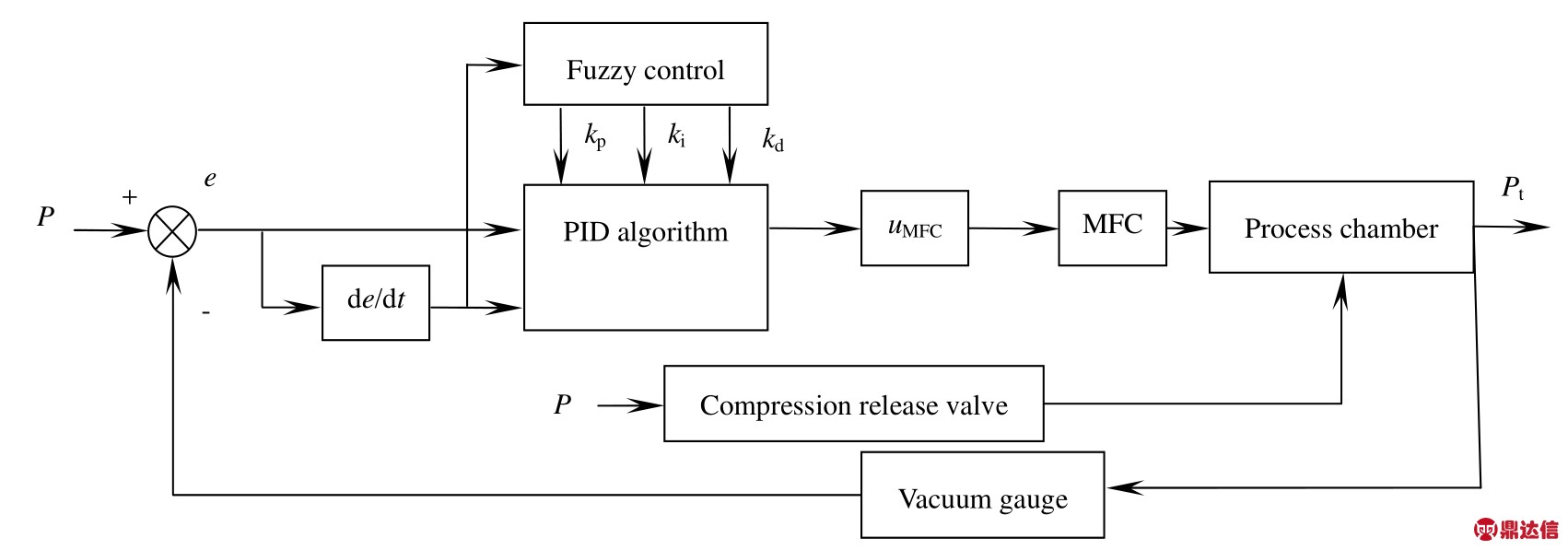

PSS刻蚀平台工艺腔室真空微气压控制系统包括工艺腔室、真空泵组、质量流量计MFC、减压阀、真空规管及工艺导入气路。工艺腔室真空环境微气压控制原理如图1所示。

图1 真空微气压控制系统结构

Fig.1 Structure of vacuum micro-pressure system

图1中,为保证工艺腔室的高真空度[5]及工艺刻蚀流程气压稳定性,真空泵组由前级泵与分子泵组成。图形化蓝宝石衬底工艺刻蚀中,前级泵对工艺腔室进行抽真空,分子泵负责工艺腔室的抽高真空流程。质量流量计 MFC注入流量控制及减压阀控制真空泵组抽气功率是影响工艺腔室高真空环境微气压稳定的关键因素。控制系统通过真空规管采集工艺腔室气压信号,经A/D转换输入控制系统生成自适应模糊PID控制信号,再经D/A转换为电平控制信号,控制质量流量计MFC工艺气体导入及减压阀开合度。工艺刻蚀混合气体BCl3、Cl2、Ar以4:1:1配方比例,控制系统通过控制MFC混合气体流量及泵组减压阀开合度,保持工艺腔室真空环境微气压动态稳定,以达到对图形化蓝宝石衬底的稳定刻蚀目的。

2 微气压控制模型

2.1 质量流量计MFC建模

PSS刻蚀平台设备工艺腔室导入气路流量控制,选用AALBORG产品Mass Flow Controller GFC17,主要用于腔室气压上升,器件由24 V DC供电,输入电平0~5 V DC,对应规格量程50 SLM。MFC控制器输入电平与BCl3、Cl2、Ar混合气体流量成正比,设置比例系数K=10。依据混合气体BCl3、Cl2、Ar流量以4:1:1比例,MFC数学模型可表示为

式中:u表示MFC流量计输出电平信号(单位:V);ρBCl3、ρCl2、ρAr表示常温常压下BCl3、Cl2、Ar气体密度,经查表,分别为5.227 g/l,3.163 g/l,1.782 g/l,由此推出常温常压下混合气体密度4.477 g/l,T为单位时间(单位:s),QMFC为单位时间流量(单位:g/s)。

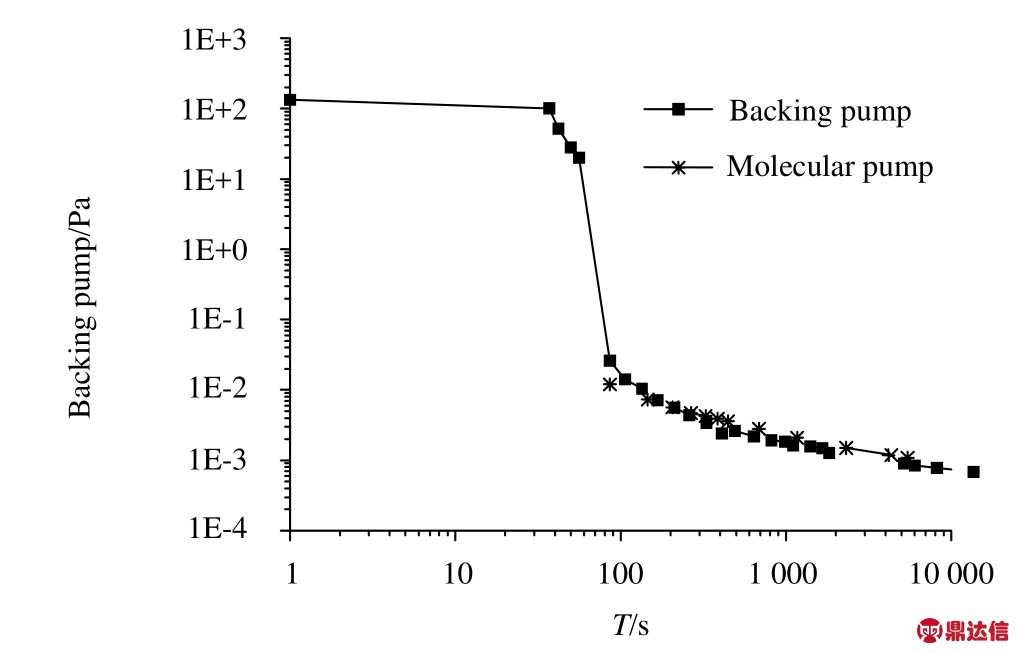

2.2 真空泵组建模

真空泵组提供工艺腔室减压功能,减压阀作为腔室微气压前馈补偿控制系统提供降压调节功能。PSS工艺刻蚀流程中,先由前级泵对工艺腔室进行抽真空至气压为20 Pa左右,启动分子泵进行抽高真空。PSS刻蚀平台设置本底真空为5E-4 Pa,测试极限真空可达到4E-4 Pa。工艺腔室抽高真空流程中,真空气压随时间递增变换趋势如图2所示。

图2 腔室高真空微气压变化趋势

Fig.2 Trend of vacuum micro-pressure changes

图形化蓝宝石衬底(Patterned Sapphire Substrate,PSS)[1]作为无掩膜、无生长打断的侧向外延生长技术,可降低GaN外延层缺陷密度,提高发光二极管(Light Emitting Diode,LED)内量子效率和光析出率[2]。针对LED制作必需流程—PSS工艺刻蚀,腔室的高真空环境微气压变化是影响蓝宝石衬底图形形貌及刻蚀均匀等指标稳定性的重要因素[3]。传统工艺刻蚀流程采用PID算法实现微气压控制,气压波动在0.2Pa左右,波幅较大,且气压控制非稳定,这对于PSS刻蚀工艺中阵列式微米级结构参数指标是难以忍受的。

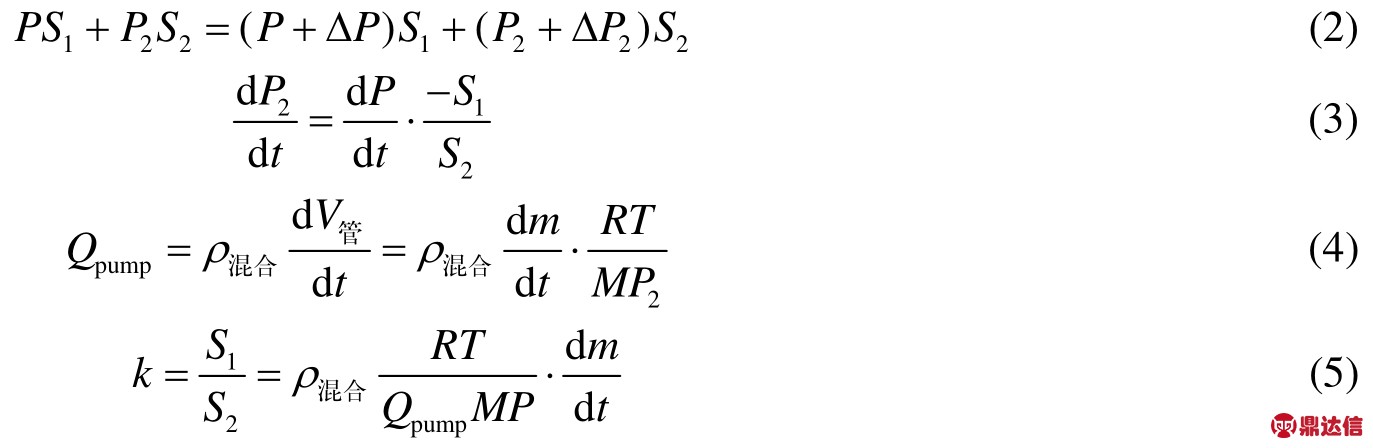

式中:k为减压阀开合度,P为腔室气压值, 2P为减压阀出口气压值,S1为减压阀入口面积,S2减压阀出口面积,ρ混合为腔室气体密度,V管为减压阀管道容积。

2.3 工艺腔室系统建模

高真空环境下,ICP等离子体对蓝宝石衬底实施干法刻蚀,工艺过程控压范围为0.3~10 Pa。为满足混合气体均匀性要求,工艺腔室设计为较高圆柱状[9],经测定,腔室容积V为332.45 L。忽略气体管路、工艺刻蚀中等离子体损耗等因素,保持减压阀开合度恒定,根据理想气体状态方程可得到工艺腔室微气压动态平衡方程[10]:

对时间t进行求导、积分,可得:

其中:P表示工艺腔室当前气压值(单位为Pa);V表示腔室体积,为常数332.45 L;m表示腔室内当前混合气体质量(单位为g);M表示气体摩尔质量,取95.7 g/mol;R表示摩尔气体常数,取8.31 J ·m o l −1·K−1;T表示工艺腔室当前温度,设为常数278 K,即5 表示常温常压下大气压强,为常数101 325 Pa;Qpump表示真空泵组在气压10 Pa以下取抽速常量。经计算,Qpump=13.953 g/s。

表示常温常压下大气压强,为常数101 325 Pa;Qpump表示真空泵组在气压10 Pa以下取抽速常量。经计算,Qpump=13.953 g/s。

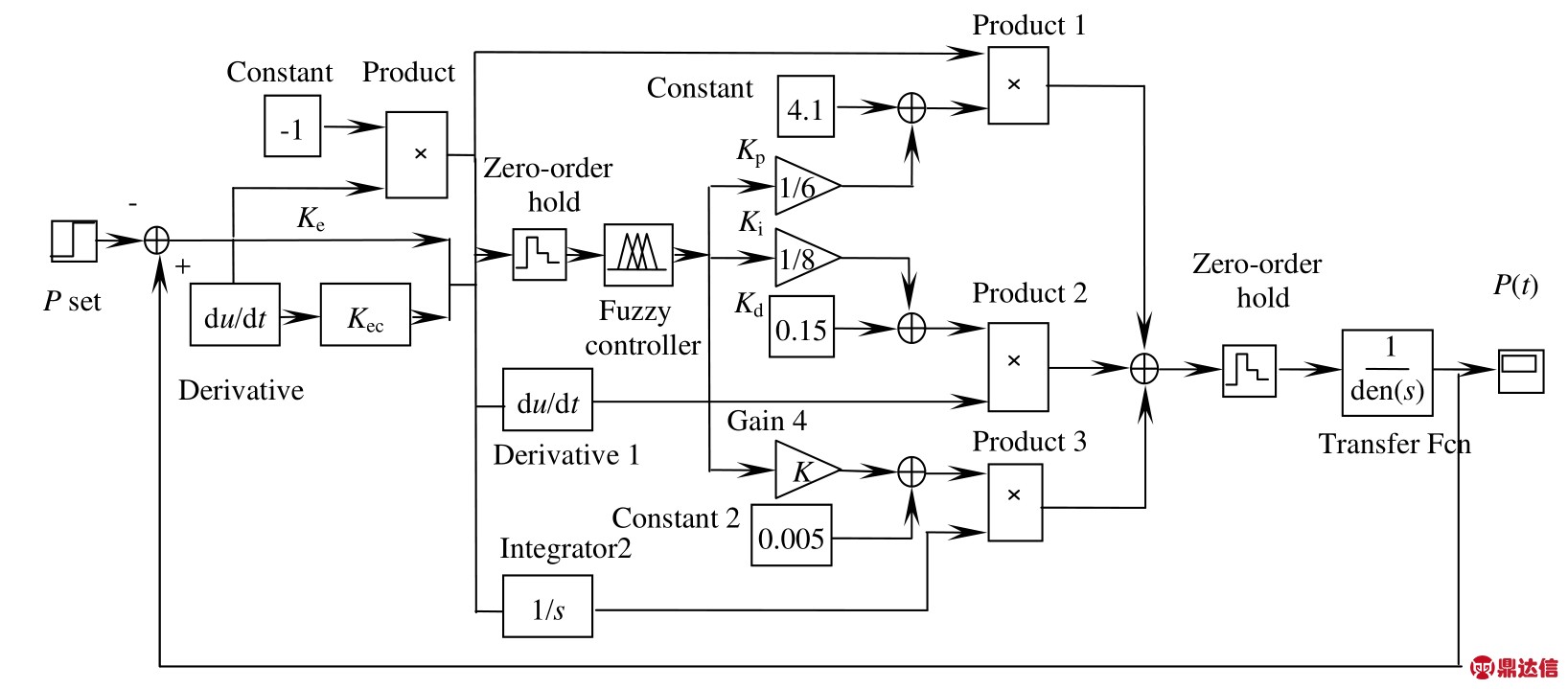

3 微气压控制系统设计

基于PSS刻蚀平台高真空环境下微气压控制系统采用自适应模糊PID控制算法,根据输入气压参数偏差e及偏差变化率ec,利用模糊控制规则对PID参数进行在线修正,满足腔室气压对PID参数Kp、Ki、Kd自整定需求。自适应模糊PID控制器控制结构如图3所示。相对传统PID控制,腔室气压自适应模糊PID控制算法增加了模糊控制规则表,如表1所示。针对真空气压控制非线性特征,将工艺腔室气压设定值与真空规管气压采集值之间的差值e以及差值变化率ec作为模糊规则控制器输入量,输出电压u作为MFC流量计输入电压。经模糊化后的e论域为[-6,6]、ec论域为[-3,3],其语言变量均取值{PB,PM,PS,ZO,NS,NM,NB}。在仿真流程中,控制系统e、ec隶属函数引用高斯函数(Gaussmf),输出参数Kp、Ki、Kd引用三角函数(Trimf),系统解模糊化控制方法采用重心法(Centroid)。

对比于传统PID控制参数Kp、Ki、Kd非可变化性,自适应模糊PID控制过程中,依据PID参数Kp、Ki、Kd与e和ec之间模糊关系,通过动态检测e和ec,根据模糊控制规则对三个参数进行在线修正,以满足不同状态e和ec对控制参数的不同要求,保证系统不同时刻三个控制参数处于最佳值状态,从而使工艺腔室气压保持良好的动态平衡。比例系数Kp作用为加快系统微气压控制响应速度,提高系统调节精度;积分系数Ki作用为消除微气压控制系统稳态误差;Kd作用为改善系统微气压控制动态特性,在响应过程中抑制气压偏差变化。

三是检测室核心工作法。在检测工作中,我们总结出检测室TAI工作法,Timely即及时性,在每天9:00前为消费者呈现检测结果;Accuracy即准确性,用仪器及APP将数据准确传递;Interaction即互动性,通过检测为食用农产品质量问题解惑。

图3 调压系统的自适应模糊PID控制

Fig.3 Adaptive fuzzy PID controlling of pressure regulating

表1Kp、Ki、Kd模糊控制规则表

Table1 Fuzzy controlling rule TableofKp、Ki、Kd

图4 自适应模糊PID控制仿真系统

Fig.4 Simulation of adaptive fuzzy PID control

4 系统仿真及工艺测试分析

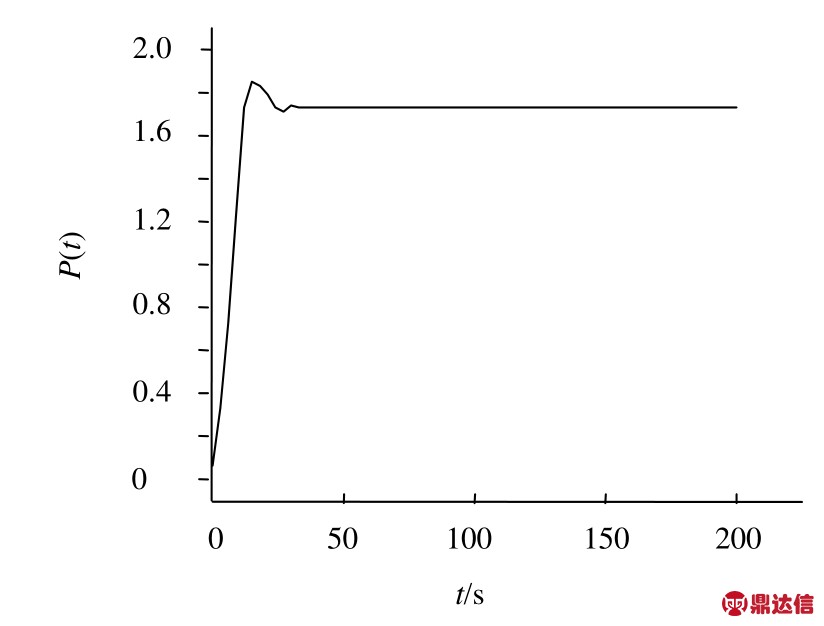

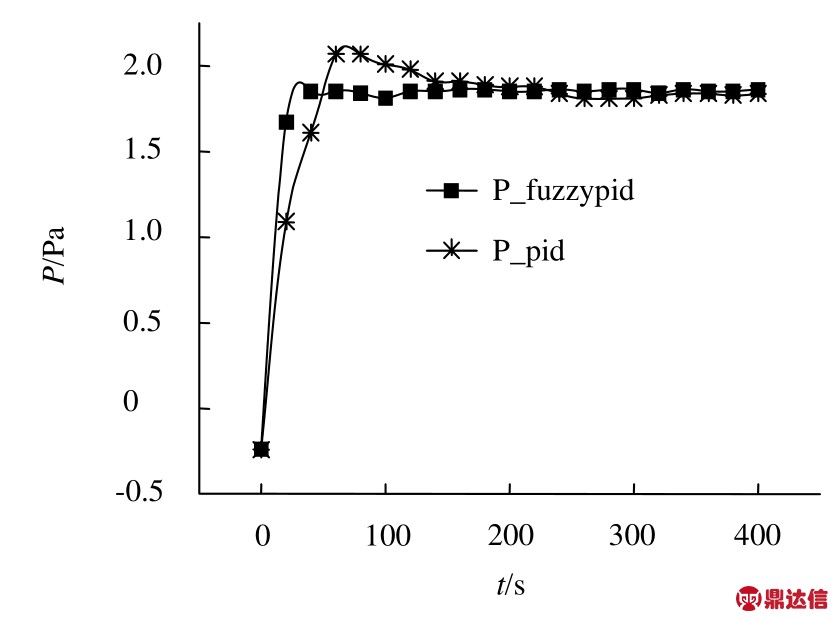

PSS刻蚀流程中工艺腔室真空微气压调节采用自适应模糊PID控制Matlab仿真及工艺刻蚀平台真空腔室微气压控制现场监测效果如图5、图6所示。

如图6所示,腔室微气压工艺现场测试图中方形点表示采用自适应模糊PID控制算法后腔室气压监测点分布,星形点表示采用传统PID控制后腔室气压监测点分布。腔室气压在设置正常刻蚀气压1.85 Pa前提下,真空微气压现场控制监测与图5刻蚀气压自适应模糊PID控制仿真结果均在40 s后逐渐趋于稳定,两者控制效果基本一致。如图6所示,自适应模糊PID控制应用于PSS刻蚀平台微气压调节,工艺腔室气压设定1.85 Pa气压下在40 s左右后逐渐趋于稳定,最大超调量为0.06 Pa;而传统PID对腔室微气压控制在同等气压设定条件下需100 s后逐渐趋于平衡,且最大超调量达0.22 Pa。可见,自适应模糊PID调节在蓝宝石工艺刻蚀流程真空微气压控制中达到预期效果,气压控制较传统PID控制方法更加稳定,且具备超调量更小、鲁棒性更强等优势。

图5 刻蚀气压自适应模糊PID控制仿真

Fig.5 Simulation of adaptive fuzzy PID controlling in etching

图6 腔室微气压工艺现场检测

Fig.6 Chamber pressure changed on-the-spot measure

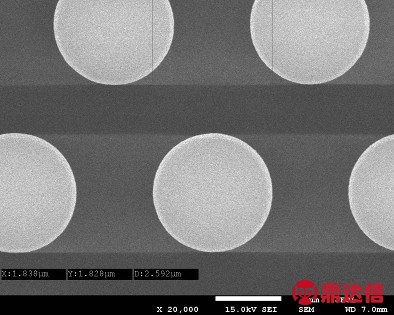

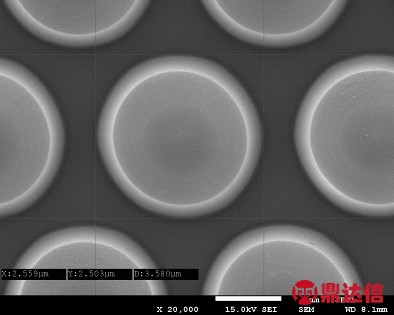

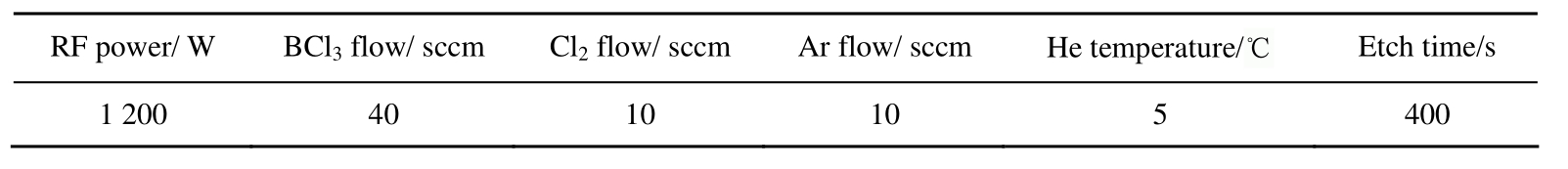

样片刻蚀效果如图7、8、9所示,为PSS刻蚀平台应用不同控制算法的现场工艺刻蚀效果,实验参数如表2所示。

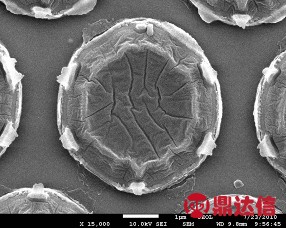

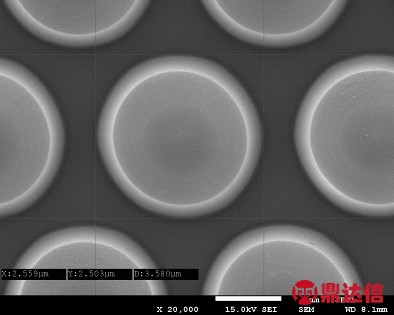

样片为匀胶蓝宝石片,刻蚀前后厚度采用膜厚仪测量。图8为采用传统PID控制下刻蚀效果,经测定,片内均匀性为7.52%,片间均匀性为7.18%,受传统PID控制非稳定性影响,刻蚀效果较差。图9为采用自适应模糊PID控制下刻蚀效果,在同等条件下,片内均匀性为4.11%,片间均匀性为3.82%,刻蚀均匀性较传统刻蚀效果得到更大改善,有效克服了传统PID控制算法对真空微气压非线性特征的非稳定控制弊端,因此采用工艺腔室真空微气压的自适应模糊PID控制有利于PSS刻蚀平台工艺稳定以及刻蚀片内/片间均匀性改善。

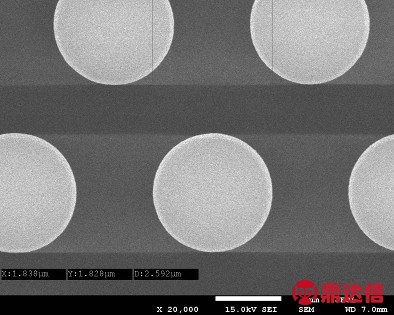

图7 样片刻蚀前

Fig.7 Sample before etching

图8 样片传统PID调节气压刻蚀

Fig.8 Sample effect of etching by PID controlling

图9 样片自适应模糊PID调节气压刻蚀

Fig.9 Sample effect of etching by fuzzy PID controlling

表2 工艺现场设置参数表

Table2 Parameter Tableof process

结束语

本文将参数自适应模糊PID控制应用于PSS刻蚀平台工艺流程的工艺腔室微气压控制,在高真空环境下,可保证微气压为0.3~10 Pa的工艺动态稳定性控制。在射频功率、基片温度等参数稳定条件下,忽略工艺腔室气漏影响,通过腔室微气压控制,实现了图形化蓝宝石衬底刻蚀速率大于50 nm/s,选择比不小于0.5,及片内/片间刻蚀均匀性工艺指标小于±0.5%。经Matlab仿真分析及现场工艺测试,基于自适应模糊PID控制算法的工艺腔室微气压控制系统测试与仿真结果基本一致,在工艺刻蚀流程较传统PID控制具有更好气压控制效果,保证腔室微气压较稳定控制,有效改善样片刻蚀均匀性,有助于提高PSS刻蚀工艺中阵列式微米级结构参数指标。