摘 要:针对现有的软包锂电池注液系统存在的生产效率低、电解液吸收率不高、注液精度低等缺陷,同时保证注液环境的干燥度,研究采用全新的真空注液原理、先进机械结构设计以及智能化的软件系统,整合优化出最优的注液系统动作流程,实现自动注液工艺,提高了生产率、注液精度及电解液的吸收等,进一步促进了电池质量的提升。

关键词:锂电池;真空注液;自动化

Abstract:In order to solve the defects that are include low production efficiency,low absorption of electrolyte and low precision of liquid injection in the injection system for soft package Lithium battery,and for ensure the dryness of the injection environment.The topic study and use the new theory of vacuum injection,advanced mechanical structure design and intelligent software systems.Integrated and optimization of the liquid injection system operation process to automatic liquid injection process,and improve the production efficiency, inject precision and electrolyte absorption,etc,at last improve the quality of the batteries.

Key words:Lithium battery;vacuum injection;automation

0 引言

软包锂电池是第三代动力锂电池,其性能更加突出,是未来电池重点发展方向之一。注液工艺是软包锂电池生产过程中的关键工艺之一,注液过程的好坏直接关系到电池的质量及其安全性。在现有的注液系统中,主要采用人工注液或负压自吸式注液方法,存在生产效率低、设备自动化程度不高、注液前排出气泡不够干净、电解液的吸收率不高、注液精度低、甚至有些设备可能出现重复注液以及浪费电解液等问题。

本研究将针对现有的注液系统的缺点,深入分析软包锂电池注液工艺,整合优化现有的软包锂电池注液系统,在对关键机构进行严格验证基础上,采用真空注液方式,同时确保整个注液环境的干燥度,全新设计软包锂电池自动真空注液系统。本系统采用高质量的伺服马达、气缸元器件及PLC等精确控制注液过程的电芯运动,提高运动精度,并采用前后称重对比方法自动判断注液是否合格,提高注液精度。

1 真空注液原理

真空注液原理是软包锂电池自动真空注液系统的核心技术,本系统的真空注液原理采用了三罐除气泡装置、高精密隔膜阀、迂回抽真空方式以及迂回充气破真空方式,提高了注液精度,避免浪费和重复注液现象,其原理图如图1所示,图1仅是原理的示意图,实际物体的大小尺寸并非图中各机构的尺寸比。

电芯真空注液机构的工作原理:每2个电池为一组,对应一个单独的真空注液腔,真空注液腔内设有用于固定电芯的机构。工作时,储气罐抽取注液腔体内的空气,利用迂回抽真空的方式,使其达到预定的真空值(根据电芯的型号及技术要求可自动调整真空值)。搅拌罐将搅拌后的电解液灌输到注液罐内,再通过注液泵、注液杯、真空阀和高精密的隔膜阀的作用,注液针头将电解液注入电池内,实现对电芯的注液工艺,该过程由自动化程序控制。最后利用迂回充气的方式破真空,完成注液的全部过程。

图1 真空注液原理示意图

2 软包锂电池自动真空注液系统动作流程设计

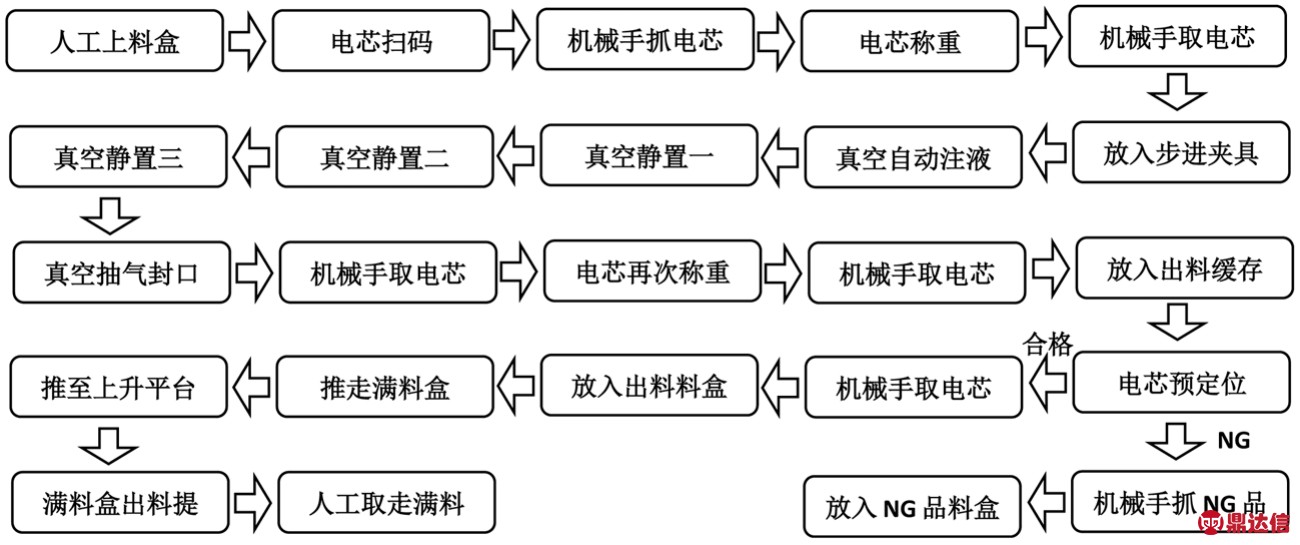

通过对软包锂电池注液工艺深入研究,运用最新的扫码、称重、真空注液、封装等技术,重新优化并整合出适合全自动化的真空注液系统的工艺流程,如图2所示。其中,通过前后两次精确的称重对比,可精确到±0.1 g,程序通过质量对比自动判断注液是否合格,提高了系统的注液精度,并达到剔除不合格品的目的。

图2 软包锂电池自动真空注液系统动作流程图

软包锂电池自动真空注液系统的动作流程主要包括三部分:上料部分、注液静置封装部分以及下料部分。上料部分首先将注液前一工序完成后的料盒放至上料工位,逐个电芯扫码后放入转盘夹具,机械手抓取电芯放入称重工位,电芯自动称重,然后再由机械手将电芯放入步进夹具。由此,电芯进入注液静置封装部分,首先抽取电芯内的真空,使其在负压下进行注液,然后由注液枪将注液罐内的电解液注入电芯内,经过注液后的三次静置,对电芯进行封口封装,至此,完成了第二部分的工艺。最后,电芯进入下料部分,由机械手取电芯放于电子秤上,自动称重,并放入出料缓存装置,通过软件的控制对比注液前后的重量,判断电芯是否在注液合格的范围,若电芯合格,则由机械手将电芯放入出料料盒,料盒装满后推至升降平台,再由人工取走电芯;若电芯不合格,则由机械手将不合格的电芯放入NG品料盒,清理不良产品。

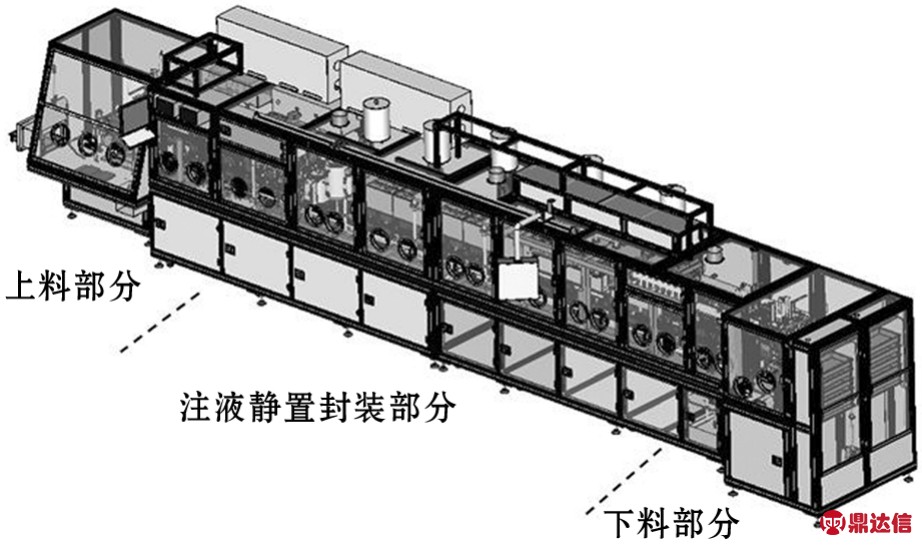

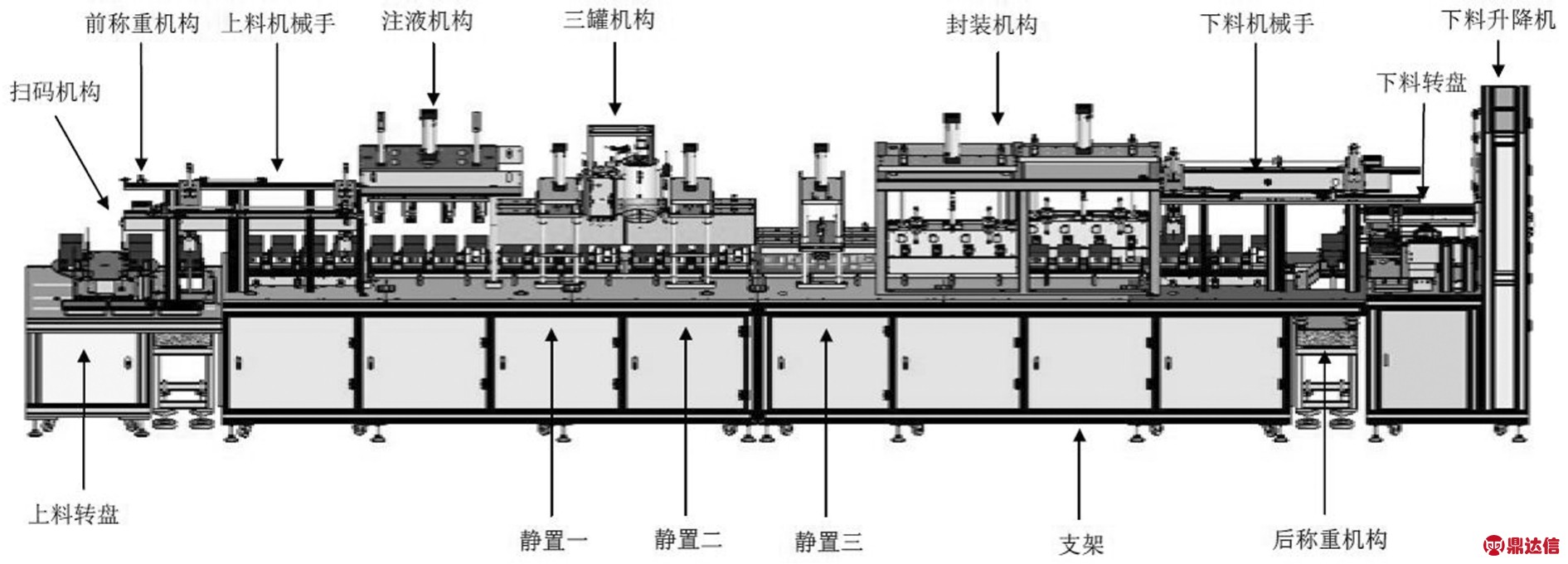

3 软包锂电池自动真空注液系统整体设计

依据软包锂电池自动真空注液系统的动作流程,设计出完整的软包锂电池自动真空注液系统,系统的整体3D及各机构布局示意图分别如图3、图4所示。从图3、图4可以看出,软包锂电池自动真空注液系统主要包括了扫码机构、上料转盘、上料机械手、注液机构、静置机构、封装机构、下料机械手、下料转盘等机构。

图3 软包锂电池自动真空注液系统3D示意图

本设计的注液系统同时运用了扫码控制技术与配套软件开发技术,建立基于单片微处理器的检测与控制系统。此外,利用电子自动化控制技术和计算机软件技术开发出注液自动化控制系统,并同步开发与其相配套的功能电路模块和应用程序软件,实现软包锂电池真空注液智能全自动化控制,大幅度提高生产效率,提高注液速度和注液精度,减少电解液的浪费,有效避免上料方向出错,降低工作强度。

软包锂电池自动真空注液系统控制设计如下。

(1)系统配有上下工序机器和与中央监控器的通讯接口,以便可远程监控和查看机器的状态和参数设置。

(2)运动系统采用专为在工业环境应用而设计的PLC控制整个系统的运动,实现设备的精准全自动化。

(3)数据采集、条码扫描等功能采用工控机控制。

本系统所采集的信息通过绑定并上传追溯系统或与MES系统进行通讯的功能,自动记录各工序操作员信息、生产时间、物料信息、设备参数及关键品质等信息,并将以上信息与电芯条码绑定,保存在设备自带的工控电脑上,通过工控电脑与电池信息管理系统的通信,实现对电池信息的追溯与管理。

针对现有的注液系统的缺点,依据自主研发的真空注液原理及整合优化后的注液系统动作流程,研发设计出软包锂电池自动真空注液系统,本系统采用的主要技术特点包括以下几点。

(1)采用全套的机械机构设计

真空注液系统的上料转盘装置、扫码机构、上料机械手、称重检测装置、注液装置、封装装置、三个静置装置、下料机械手、上料转盘装置等装置,采用高精度的伺服电机、气缸等元件,提高注液精度,满足了实现自动化控制的硬件条件。

(2)智能化的软件系统

利用PLC等技术,通过功能电路模块,为计算机自动化控制软件提供了运行载体,通过计算机自动控制程序,开发出自动注液机控制软件、扫码检测控制软件、自动封装线控制软件等,实现自动控制软硬件配套,采用人机界面集中控制实现全封闭自动化生产,保证了电池生产环境所需的干燥度。

(3)采用全新的注液方式

为了尽可能地进行注液前除气以及确保注液精度,注液前除气装置采用三罐方式,同时采用高精密隔膜阀进行分隔,利用高真空负压排出电解液机的微小气泡,保证了注液的精度,避免浪费和重复注液的现象。

(4)提高电芯对电解液的吸收的方式

本研究设计的注液系统在抽真空装置上,采用迂回抽真空方式,破真空也采用迂回破真空的方式,这样不易抽出电池内的电解液和吹出电池内部的电解液;同时,在本设备的静置方式上采用逐步增加真空值的静置方式。以上方式均提高了电芯对电解液的吸收,避免重复注液。

软包锂电池自动真空注液系统目前已经投产,可一次性注液300~500个电芯,比现有的负压自吸式注液系统(一次性注液200~500个电芯)的最低值提高了100只;同时本系统的最高生产能力为20 PPM,比市场上现有的注液系统(最高生产能力为17 PPM)提高将近20%;本系统的注液精度达到±0.1 g,市场上现有的注液系统的注液精度为0.15 g,注液精度提高了0.05 g;注液前采用的三灌式排气方式,可大幅度提高排气泡的干净度,同时全过程封闭自动化,确保了注液环境的干燥度,此外,静置真空腔内采用迂回的抽真空和破真空的方式提高了电解液的吸收,且无重复注液浪费电解液的现象。

图4 软包锂电池自动真空注液系统机构布局示意图

4 结论

所研发设计的软包锂电池自动真空注液系统采用先进机械结构设计、全新真空注液方式和智能软件控制等技术,全系统工作可靠性高。已投产的软包锂电池自动真空注液系统表明,该系统在生产率、注液精度、排气泡干净度、干燥度、电解液吸收率等方面与已有的其他注液系统相比均有所提高,确保了电池的一致性,提升了电池的质量。