摘要:液化和凝固是流体系统工程中常见的两种基本现象。由于低温流体液化点和凝固点温度都非常低,给受控条件下观测流体的液化和凝固过程带来了困难。设计并搭建了基于G-M低温制冷机的流体受控液化和凝固过程可视化实验装置,并对氮气(44~80 K)、氩气(50~90 K)、氧气(50~90 K)3种低温流体的液化和凝固过程进行控制观测,获得了3种流体在一定温度下的相变过程的视频图像。实验结果表明,3种低温流体的凝固过程表现出较明显的固化行为特性差异。

关键词:低温流体;液化;凝固;温度控制;可视化

引 言

液氢/液氧航天低温推进剂无论是地面过冷补加还是浆态贮存,都涉及液固相变问题。高温超导电缆的冷却和低温环境维持大都采用过冷液氮实现,其过冷态若控制不好,过低的温度有可能使得液氮凝固。再如天然气液化[1-2]后体积缩小为气态的1/600左右,有利于槽车、槽船的长距离运输,但其各组分的液化温度不一,气液混合物的液化特性复杂。对于诸如此类的低温应用,都有必要了解低温流体的液化特性以及液固相变(凝固和熔化)特性。但由于低温流体液化点及凝固点温度都非常低,给受控条件下观测流体的液化和凝固过程带来了困难。不同的低温流体液化和凝固后的形态又不尽相同,通过可视化观测有助于理解气液和固液相变的共性机理和差异特性,而这需要具备安全、方便、可靠且可重复操作的相关可视化实验装置。

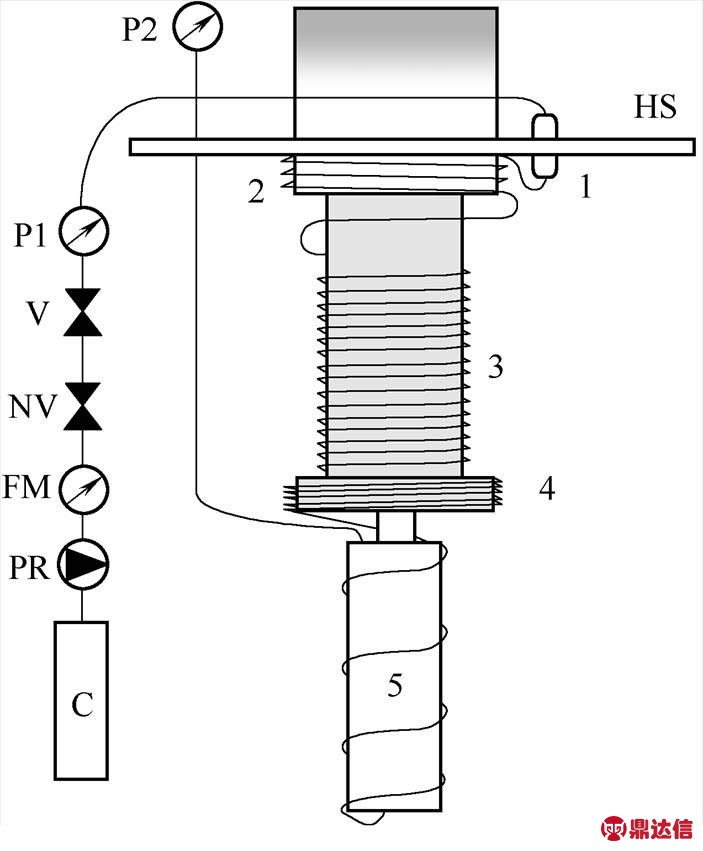

Schmidt-Wellenburg等[3]设计了一套以G-M低温制冷机为冷源的氦气液化实验系统,结构如图1所示。储存在气瓶中的常温氦气经过减压阀、针阀、截止阀后进入真空绝热腔,在缠绕于制冷机回热器及冷头上的扁平通气管路中被冷却、液化。Thummes等[4]使用4 K脉管制冷机进行了类似的氦气液化实验。类似的使用低温制冷机液化氦气的实验[5-8]重点研究氦气液化的效率,从而获得一定产量的液氦。

图1 利用G-M低温制冷机液化氦气实验装置

Fig.1 Helium liquefaction setup by G-M cryocooler

1—cold trap; 2,3—heat exchanger; 4—condenser spiral; 5—storage volume

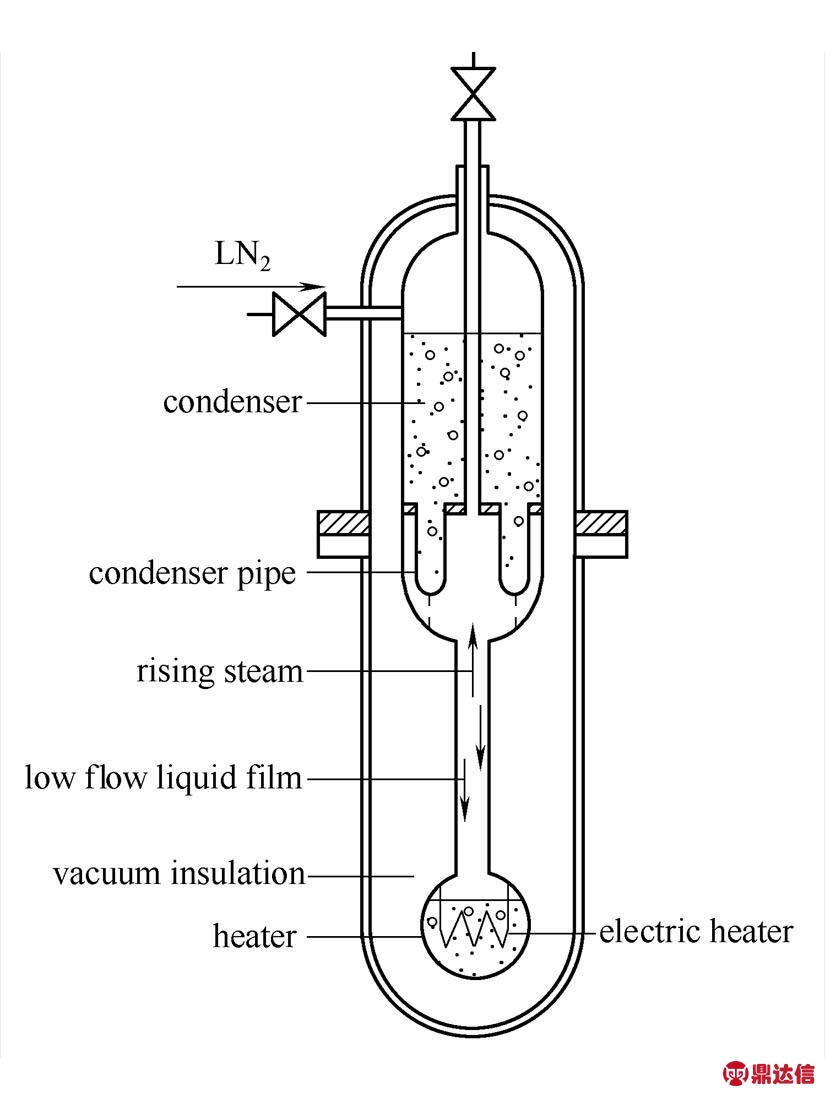

Ewald等[9]设计了氮、氢和氘的可视化冷凝实验装置,如图2所示。加热器中的饱和蒸气上升到冷凝器管外侧,并在该壁面上液化,液化后的低温流体又流到加热器内,形成自然循环过程。该装置的冷凝器外壁及真空罩均采用透明玻璃,故可对低温流体的液化过程进行观察。Ohira等[10-11]采用类似上述两种方法的结合体,研究了氮和氢在竖直管内的膜状冷凝特性,国内外已开展了较多关于膜状冷凝特性[12-16]的研究。张家源等[17-18]为了研究低温流体在翅片通道内的冷凝过程,建立了低温可视化实验系统,其冷凝实验段与真空罩上对应的位置均设置观察窗,利用高速相机拍摄,同时采集相关温度及压力数据。程通锐等[19]设计搭建了水冷扁平管内可视化流动凝结实验台,开展管内凝结换热研究。

图2 氮、氢和氘的可视化冷凝实验装置

Fig. 2 Visualizedliquefactionapparatus of helium, hydrogen and deuterium

氮浆研究[20-23]中也涉及固液相变问题,如Matsuo等[24]和Ohira等[25-26]采用冻结-融化法制备氮浆,通过搅拌装置将大的固体打碎成形状不规则的颗粒,平均直径1.3~1.4 mm,进而研究其管内流动特性。江芋叶等[27]也对浆氮进行了在水平直管中的流动特性研究,通过观察窗察看真空泵抽速对所形成的固体层形态的影响。这些研究主要关注氮浆的制备及其流动特性,通常并不针对液氮固化这一物理现象本身进行可视化研究。

上述文献中提及的系统,或者仅用于获得一定产量的液氦,但无法实现其液化过程可视化;或者虽可以实现可视化,但侧重于低温流体在固体表面上的凝结与换热特性,缺少对低温流体固化过程的直观展示。为此,本文工作设计并搭建了一套低温流体的受控液化及凝固可视化实验装置。

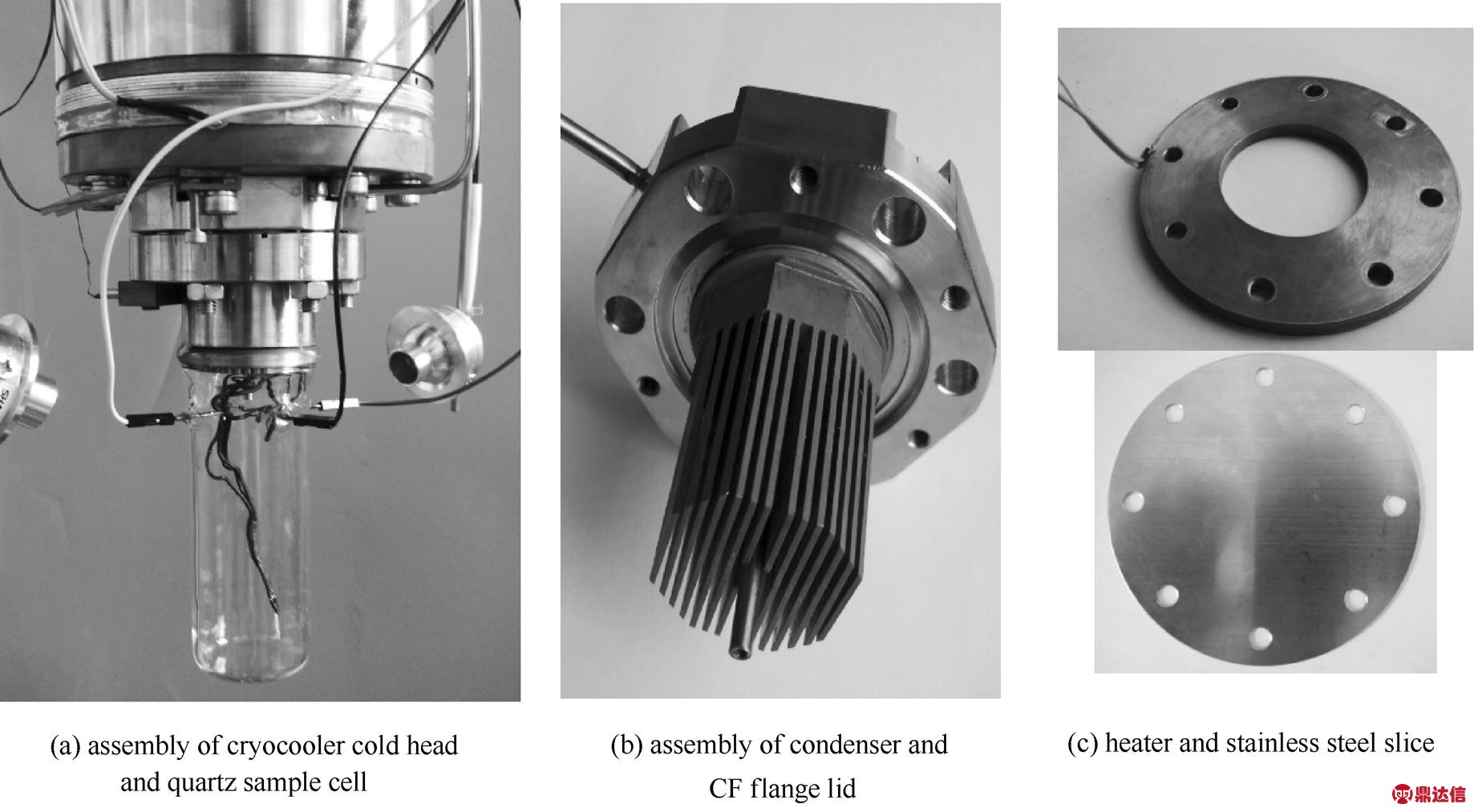

1 实验装置组成及功能实现

所设计的低温可视化实验系统如图3所示。盛放样品流体的试样瓶其下部主体为高纯石英玻璃,上部为不锈钢CF刀口法兰,两者之间通过可伐过渡连接为一体;石英玻璃瓶体上对称熔接4根电极用于电信号穿舱。与试样瓶配对连接的瓶盖CF法兰内嵌有螺接紫铜材质翅片式换热器,装配后插入到石英玻璃试样瓶内,该法兰上留有微小通气孔并经一段不锈钢管引至真空隔热腔外,最终与气囊及真空分子泵三通切换连通,用于实现试样瓶内样品流体的充注或抽空。上述组合部件再通过一片紫铜转接法兰与住友SHI RDK-500B型二级G-M低温制冷机的冷头紧密连接,通过导热将冷量传递给试样瓶内的翅片式换热器。需要说明的是,一方面,不同流体的实际相变温区存在一定的差异;另一方面,由于该G-M制冷机在50~100 K温区冷量很大(130 W @ 50 K; 200 W @ 100 K),直接采用电加热控制制冷机冷头温度需要输入上百瓦的热量,这对于温度控制的稳定性不利。因此,本文工作采用在过渡法兰与制冷机冷头之间安插多片不锈钢薄片增加热阻热容[28-30]的方法来调控温跨,结合锰铜电热丝与PID温控仪对瓶内翅片式换热器的温度进行控制。

图3 流体受控液化及凝固可视化实验装置

Fig.3 Experimental apparatus for visualizing liquefaction and solidification of cryogens

1—quartz sample cell;2—CF flange lid;3—adapter flange;4—heater;5—stainless steel slice;6—shim;7—cold head thermometer;8—electrode; 9—cell thermometer;10—cryocooler;11—pressure transducer;12—cut-off valve;13—valve of gasbag;14—gasbag;15,16—vacuum valve;17—tee coupling;18—molecular pump;19—observation window;20—aviation connector;21—PID programmable power supply;22—data acquisition instrument; 23—computer;24—vacuum chamber

图4给出了实验装置各部分的实物图片,包括制冷机冷头端装配情况、石英玻璃试样瓶、翅片式换热器装配情况、加热器以及不锈钢温跨调节片等。

图4 实验测试单元及部件实物

Fig. 4 Images of testing cell and assembly

测试用仪器及传感器情况如下:流体温度由经过标定的Pt100铂电阻温度计测量,测量精度为±0.1 K;压力由MIK-PX300型压力传感器测量,量程为-0.1~0.2 MPa,精度0.2%;测试流体厂家标称纯度为99.99%。温度计和压力传感器读数均由Keithley 2700数据采集仪和自行编写的图形化程序实现自动采集记录,时间间隔最快为1 s。

实验开始前对石英玻璃试样瓶、翅片式换热器以及瓶盖CF法兰等进行酒精浴超声波清洁,然后对石英玻璃试样瓶和真空绝热腔内都进行抽空。前者目的是形成负压吸入被测样品流体,并保证样品流体的纯度;后者是为了形成高真空绝热,防止观察窗上结霜结露影响实验观察。当翅片换热器温度被控制在流体的沸点温度值后,打开阀门使流体进入石英玻璃试样瓶内液化。若进一步降温并将温度控制在流体的凝固点温度值,则可用于研究流体的凝固过程。

2 实验结果与分析

2.1 温度控制的精确性和稳定性

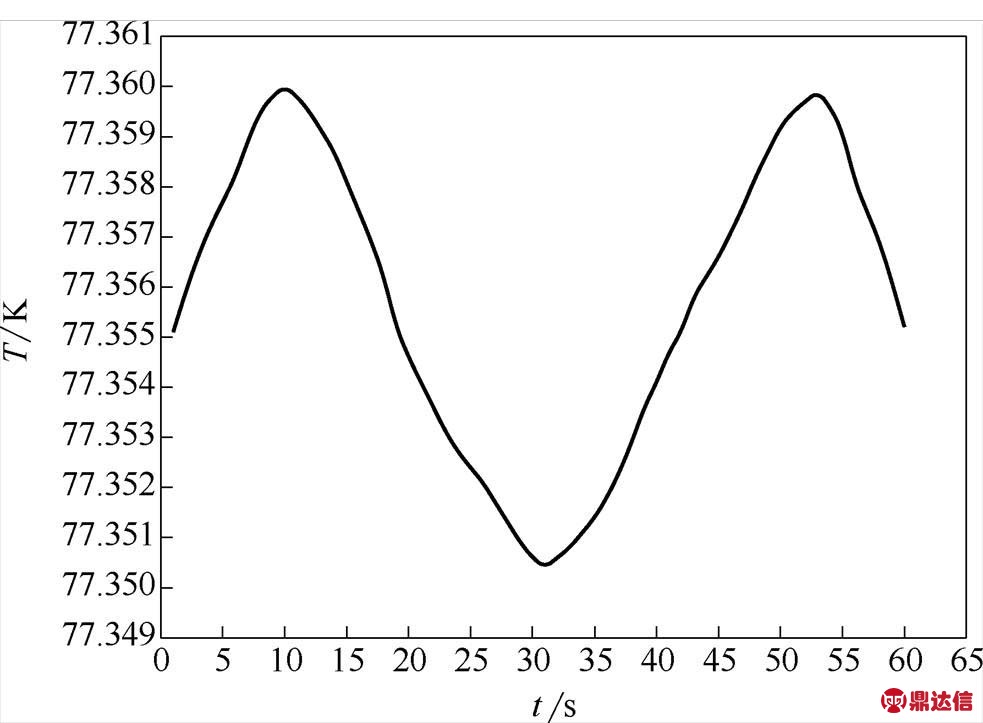

温度控制的精确性和稳定性对于样品流体的液化和凝固过程控制至关重要。如前所述,本实验装置通过在低温制冷机冷头夹塞不锈钢热阻片,联用电加热器以及PID控制的冷热对冲法来平衡翅片换热器的温度。其中加热器由线径0.7 mm、长度2 m的锰铜线缠绕在厚度为6 mm的紫铜转接法兰上做成,最高加热功率可达180 W;所采用的不锈钢片每片厚度为0.8 mm,片数则根据实际控温需要确定。实验发现,通过插入1~4片不锈钢片,不仅可在制冷机冷头冷量相对过剩的情况下制造8~110 K的温跨,并在翅片换热器上获得30~125 K温区任意温度的控温,而且可以有效地抑制温度波动,将温度波动范围控制在±5 mK以内(以液氮正常沸点温度为例),如图5所示。

图5 试样瓶内60 s温度波动

Fig. 5 Temperature fluctuation in 60 s

2.2 低温流体的液化及凝固过程分析

图6给出了氮、氩、氧3种低温流体在一定温度区间(氮44~80 K、氩50~90 K、氧50~90 K)内随时间的变化。以氮气为例,当翅片式换热器的温度达到流体当前压力对应的沸点温度时,打开截止阀,依靠瓶内真空度自动吸入常压氮气。此时可观察到试样瓶内的不锈钢管出气口处喷出液化后的白色雾状流体。由于瓶内流体的对流作用,悬挂于真空瓶内的温度计示数快速下降至与翅片换热器相当的沸点附近。随后低温流体在翅片换热器上凝结出小液滴并不断长大,最终在重力作用下滑落到试样瓶底部,积聚形成低温液池。瓶内温度计浸没在低温液体中,其示数保持在77.3 K附近不变。待获得足够的液态氮后,关闭截止阀,进一步降低翅片换热器温度至当前压力下的凝固点。且浸没在液体中的温度计示数也随之慢慢下降。当瓶内液体温度降低至当前压力下的凝固点时,瓶内液体开始凝固,再次出现对应于固液相变的温度平台,但该过程相比于前面的液化过程要短暂得多,且由于凝固过程的潜热释放缘故,温度计示数略有升高。需说明的是,翅片换热器安装于试样瓶顶部,实验过程中,翅片始终没有与底部液池接触。换句话说,瓶内低温液体固化所需的冷量主要来自玻璃壁面的导热,部分来自顶部翅片对它的辐射。由于进气阀门关闭,该凝固过程发生在远低于一个大气压的真空下,其对应的凝固温度也要低于大气压下的63 K。上述实验结果验证了所设计实验装置的可行性和准确性。

图6 流体温度随时间的变化曲线

Fig.6 Cooling down curve of cryogens

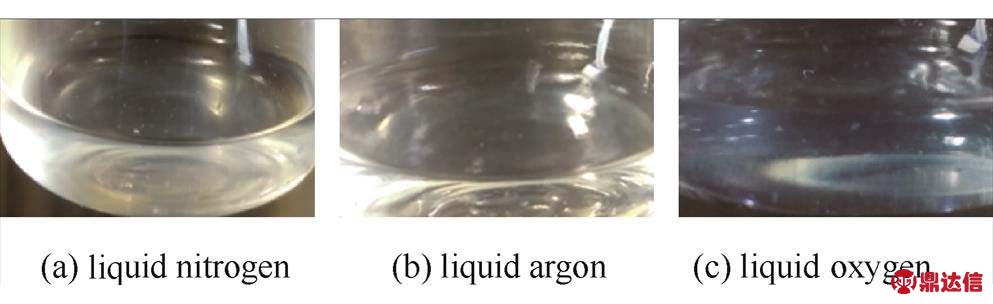

在此基础上,分别以氮气、氩气以及氧气作为研究对象进行凝固过程的可视化观测实验。获得了3种流体的液态图像,如图7所示。其中液氮、液氩均为无色透明液体,液氧为浅蓝色透明液体。

图7 3种低温流体的液化

Fig. 7 Liquefaction of three cryogenic fluids

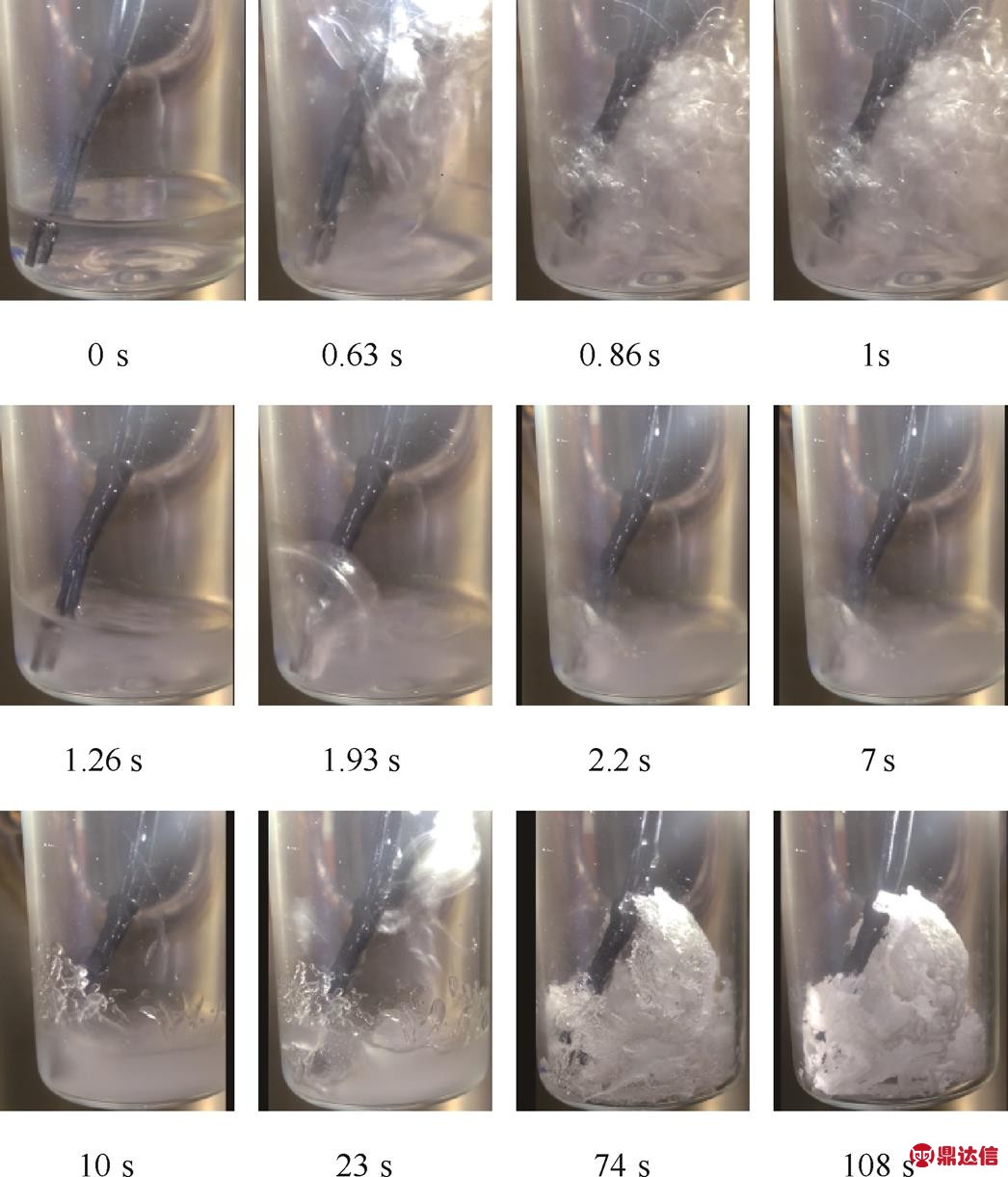

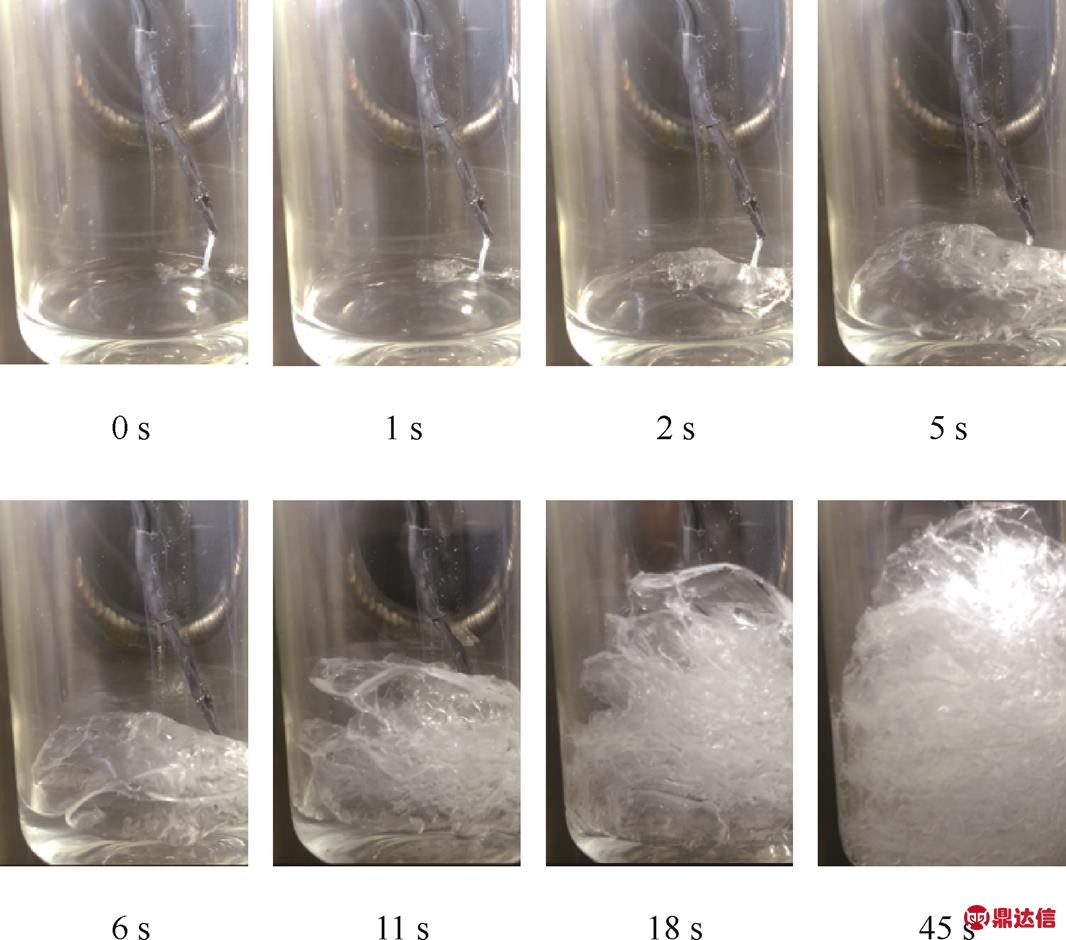

进一步的控温降温将实现低温流体的固化。通过对比3种流体的凝固过程发现,它们存在明显差异。图8按时间顺序给出了液氮的凝固过程,0~1 s内,类似沸腾现象,原本平静的液体,在进行到0.63 s的瞬间突然产生剧烈的“孔泡”,在后续“孔泡”的挤压、冲击作用下破裂后与试样瓶内其余液体混合,使得原本澄清的液体转变为悬浊液,即初态氮浆。1.26~7 s的时间内,由于固液混合物凝稠程度的增加,温度计周边的液体量减少,因此“孔泡”产生的剧烈程度减弱,但该过程中类似的“孔泡”产生现象依然持续存在,且悬浊液逐渐变为浓稠的浆态流体;10~108 s内,浆态液体逐渐凝固,最终成为雪状的蓬松固体。

图8 液氮的凝固过程

Fig. 8 Transient solidification process of nitrogen

[14] SHU J J. Laminar film condensation heat transfer on a vertical, non-isothermal, semi-infinite plate[J]. Arabian Journal for Science and Engineering, 2012, 37(6): 1711-1721.

图9 液氩的凝固过程

Fig.9 Transient solidification process of argon

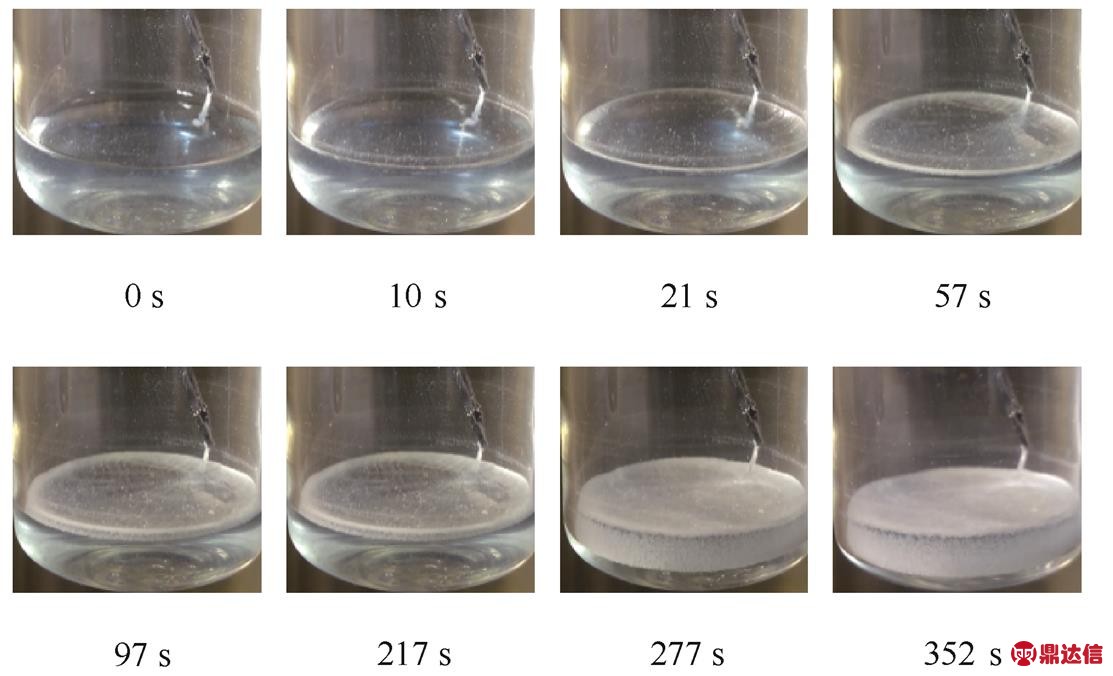

氧气的凝固过程又与上述两种低温流体具有明显的不同。图10给出了液氧凝固过程的系列图像。可以观察到:在该过程中液体表面最先出现薄层氧冰,然后液固相变界面慢慢向液体内部(下部)发展,直至蓝色的液体全部变为白色致密固体。该过程中无“孔泡”产生,且过程平静、持续时间相对较长。

图10 液氧的凝固过程

Fig.10 Transient solidification process of oxygen

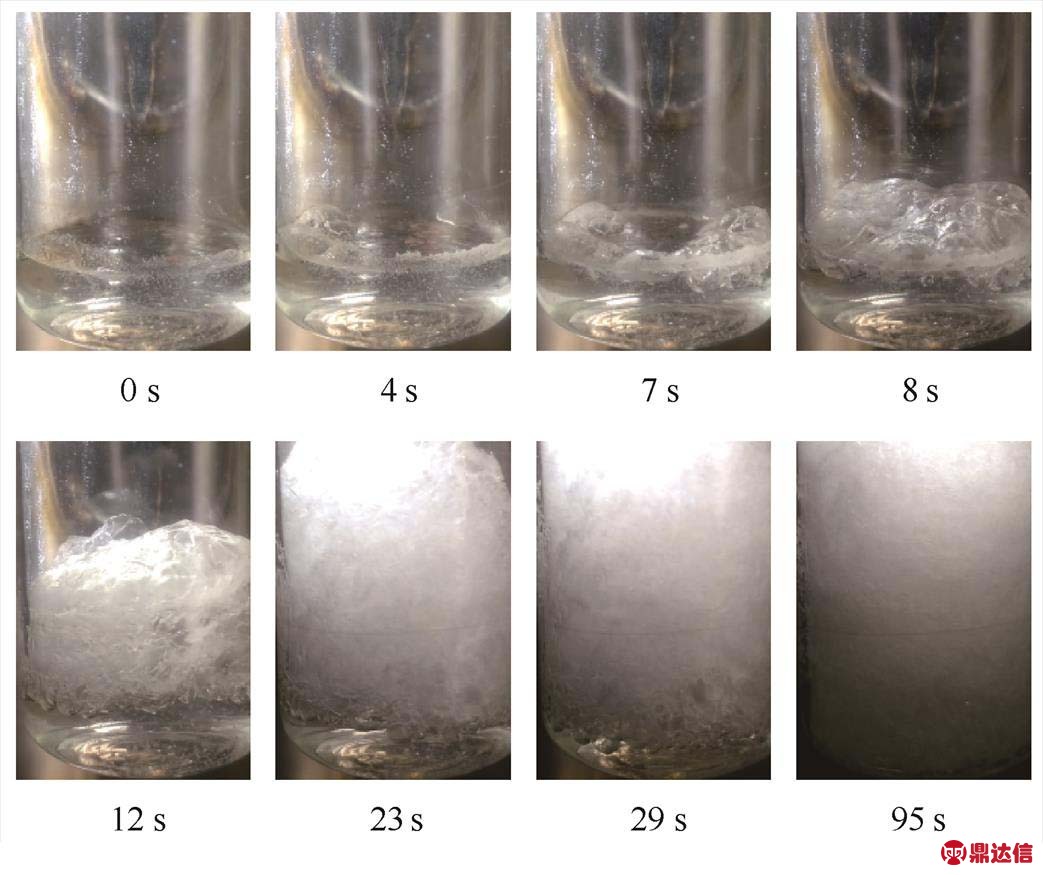

如前所述,为了测得试样瓶中液体的温度,需将温度计插入到液体中。考虑到铂电阻温度计本身在信号采集过程中相当于液体内部的一个热源点,尽管上述3组实验(包括液氧)都将微型温度计浸入液体中,仍有理由怀疑隆起的“孔泡”现象与温度计热点局部产生气泡有关。因此,为了验证/排除这种可能性,对每种流体都做了温度计浸入和非浸入液体两组对比实验。现以此前“连续并温和”地出现“孔泡”隆起现象的液氩凝固过程为例,给出温度计未浸入液体条件下的凝固过程图像,如图11所示。与含温度计的液氩凝固过程相比较,未插入温度计的液氩依然发生了类似的“孔泡”隆起与层叠现象,不同之处仅在于温度计的插入使得“孔泡”最先从温度计附近产生。

图11 未浸润有温度计的液氩凝固过程

Fig.11 Transient solidification of oxygen without thermometer inserted

3 结 论

本文工作设计并搭建了基于G-M低温制冷机的流体受控液化及凝固过程的可视化实验台,试样瓶内温度计波动可控制在±5 mK以内,保证了低温流体相变温度的控制精度。对氮气、氩气以及氧气的液化及凝固过程进行了视频图像采集,发现液氮、液氩和液氧的凝固过程现象各不相同,其中液氧的凝固现象与人们日常生活中常规认知的容器内水等液体的凝固相同,其液固相变界面自上而下,平静而缓慢地向液体内部推移,直至全部变为结实的固体;而液氮及液氩的凝固过程会在气液界面上出现向上拱起的固体薄膜“孔泡”,持续隆起并形成低密度层状或絮状晶体,直至全部液体转变为此类固态物质,整个过程持续时间较短。