摘 要 针对空间膜式水蒸发器(SWME)中水工质蒸发过程的散热问题,应用管内对流换热和努森扩散-泊肃叶流动混合传质模型对该过程进行了数学描述。通过开展地面试验与数值计算,对工作参数与膜式水蒸发原理试样件稳态散热量之间的作用机理进行了研究,结果表明:流体入口温度和环境压力通过影响膜式水蒸发过程的压差驱动力,对该过程的稳态散热量产生显著影响,稳态散热量随流体入口温度线性增加,而与环境压力呈现负相关性。在小功率散热情况下,膜式水蒸发原理试样件散热量的单管数学模型计算值与试验结果之间的偏差更小。研究结果可为后续空间膜式水蒸发器的设计提供参考。

关键词 空间膜式水蒸发器;工作参数;压差驱动力;稳态散热

空间膜式水蒸发器 (SWME) 是一种用于真空环境下,依靠特殊的膜结构实现相变工质气-液分离的消耗型散热装置。只透气不透液的半透膜内侧为工质,外侧的真空环境(其压力低于工质当时状态下的饱和蒸气压)会加速工质在膜内侧吸热气化,发生类似闪蒸的过程。正常工作条件下,半透膜只允许气化的工质透过膜上微孔,在质量耗散的同时带走工质液-气相变潜热。空间膜式水蒸发器是一种质量轻、可靠性高,在一定背压环境下也能高效热排散的新型主动热控装置,是在空间短时大功率、工作次数有限、无法提供有效辐射散热通道等情况下,解决散热问题的有效辅助设备。美国国家航空航天局(NASA)于20世纪70年代开展过基于膜技术的高效蒸发散热研究,近年来,在X-37B可重复使用飞行器、载人火星探测和长期驻留月球基地等项目的推动下,NASA又重启了相关研究[1]。考虑到现有舱外机动单元使用的水升华散热装置中,多孔板对污染的敏感性及升华装置正常工作模式下的背压限制,NASA在2005年开展的“星座”计划中,提出要研制一种新型基于多孔疏水膜的蒸发器为舱外机动单元等设备散热,从而替代现有的水升华散热器,并于2010年后相继研制了四代基于中空纤维构型的空间膜式水蒸发原理样机[2]。

中空纤维管束膜组件是中空纤维构型空间膜式水蒸发器散热功能实现的核心部件。本文以中空纤维管束膜组件的稳态散热量为研究对象,对膜蒸发过程的传热和传质机理进行了理论分析,并针对外界环境压力和回路入口温度两种工作参数,对中空纤维膜组件稳态散热量的影响规律进行了试验研究,得出了数学模型的适用工况条件,并得到了组件膜蒸发散热量与以上两种工作参数之间的关系,可为后续研究提供参考。

1 空间膜式水蒸发散热工作原理

对于空间膜式水蒸发器这种消耗型散热装置来说,要进行工质与膜材料的匹配选择:①考虑到潜热/密度比、化学相容性、工作温区等因素,在真空环境下消耗型工质以水为主,如美国、俄罗斯及我国舱外航天服中使用的水工质升华器、用于苏联“月球”计划的水工质蒸发器[3];②由于膜蒸发散热功能实现的基础是膜材料不被润湿,因此膜常采用疏水性高分子材料如聚丙烯(PP)、聚四氟乙烯(PTFE)、聚乙烯(PE)和聚偏氟乙烯(PVDF)[4]。目前,NASA研制的膜蒸发原理样机试验了聚丙烯[5]和聚四氟乙烯[6]两种材料。

膜材料以某种形式组装在一个基本单元内,才能实现气-液分离并达到散热的目的,NASA试验了板式[7]、套管式、中空纤维式构型的膜组件。中空纤维膜构型的蒸发器以其优异的散热能力、极高的膜装填密度、膜丝自支撑等特性获得了研究人员的青睐。

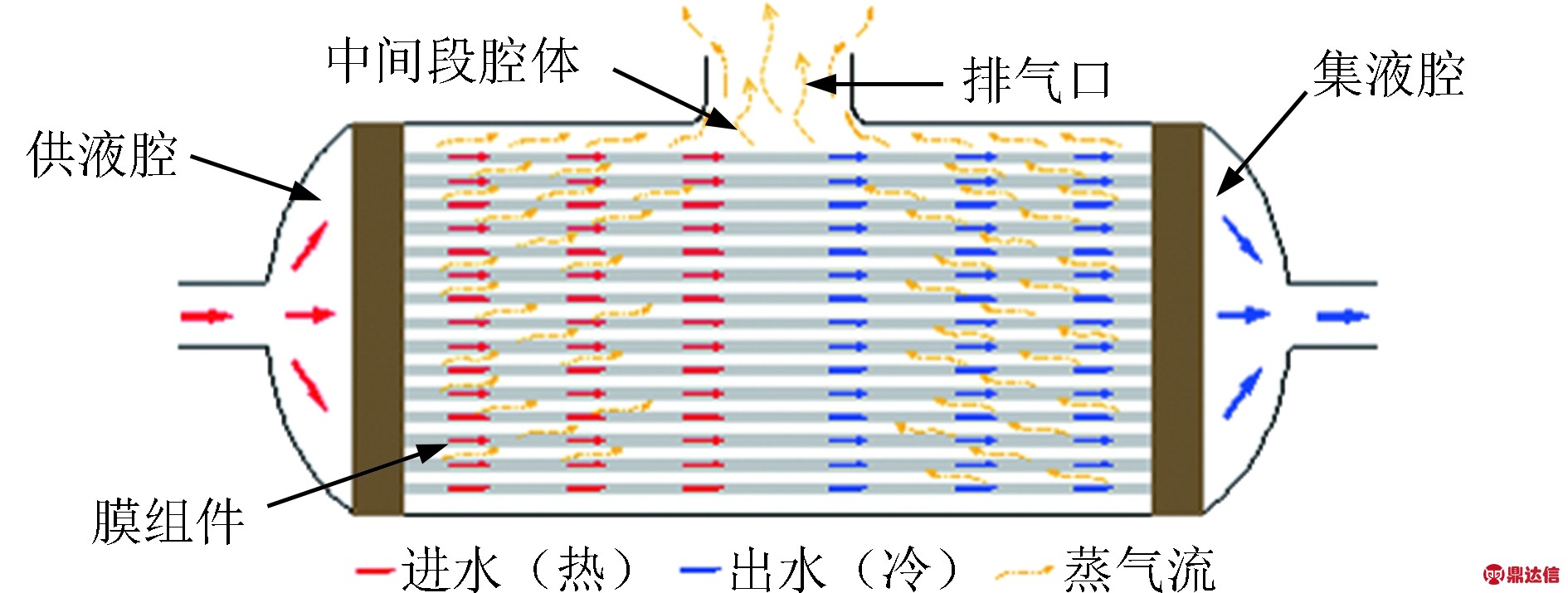

通过参考NASA相关研究结果[5]以及对膜分离领域相关知识[4]的调研,本文以中空纤维管束膜组件的稳态散热量为研究对象,膜组件的供液腔、集液腔与中间段腔体密封良好,两腔依靠纤维管束连通,如图1所示。系统采用一套流体回路,试样件直接耦合到回路中,水进入供液腔内后,以一定压力流入纤维管束;由于水和中间段腔体仅依靠半透膜提供隔离屏障,所以在气路上是相对连通的,当膜外腔体侧压力足够小时(小于内侧膜面温度下工质水相应的饱和蒸气压),在膜内流动的水会加速在内侧膜表面附近气化,产生的蒸气在膜两侧压差推动下,由纤维管壁上的半透微孔排到中间段腔体,再经腔体上方排气孔排放到真空室;未发生相变的水继续沿着纤维管到达集液腔。由于部分水携带潜热以气相分离,带走了回路流体的部分热量,从而通过质量耗散的方式实现该回路流体自我却冷。

图1 膜蒸发工作原理示意图

Fig.1 Sketch map of operation principle of membrane evaporation

2 空间膜式水蒸发稳态散热理论分析

2.1 空间膜式水蒸发传递过程物理模型

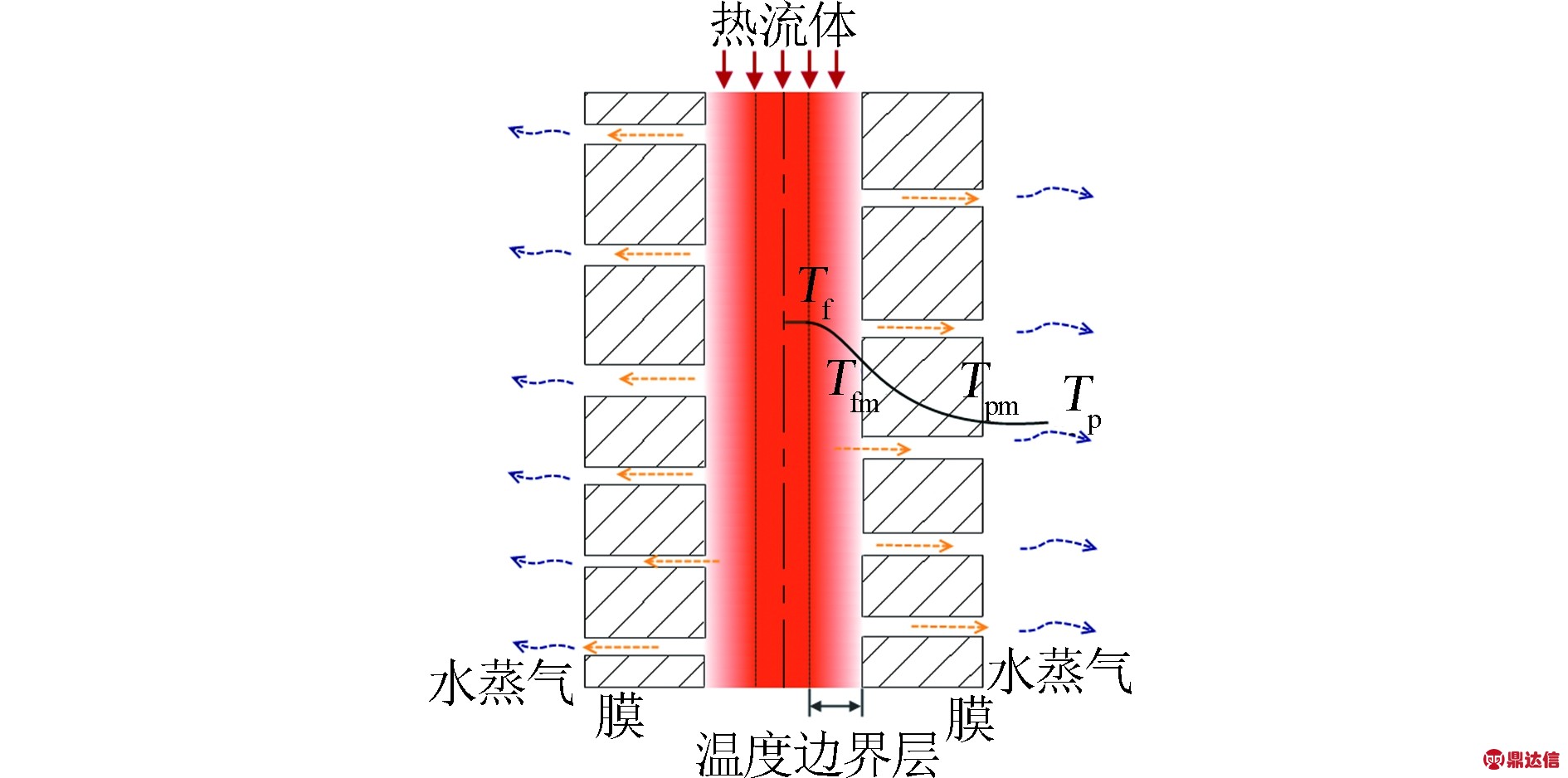

空间膜式水蒸发是热量传递和质量传递耦合的过程,对中空纤维管径向上的传热和传质来说,空间膜式水蒸发主要分为以下几个过程:①热量从回路流体通过温度边界层传递到内侧膜面;②水加速在疏水膜内侧表面相变,气化为水蒸气;③水蒸气在膜两侧气压差推动下透过膜孔,热量以气化潜热的形式跨膜,同时有部分热量通过膜材料本身和膜孔内气体以热传导的形式跨膜;④水蒸气在膜外侧被真空“抽走”,如图2所示。

注:Tf为主体温度;Tfm为膜内侧表面温度;Tpm为膜外侧表面温度:Tp为真空室气氛温度。

图2 单根中空纤维管空间膜式水蒸发传递过程剖面图

Fig.2 Cross-sectional view of the single hollow-fiber space water membrane evaporation process

2.2 空间膜式水蒸发传递过程数学模型

2.2.1 空间膜式水蒸发传热过程

相对中空纤维管内径向的对流传热以及微孔内传质过程中引起的气化潜热传递,中空纤维管主流方向上的热传导可以忽略不计。中空纤维管径向热量传递过程如下。

(1)通过流体侧温度边界层的传热:在稳定状态下,从回路流体传递到膜内侧表面的有效热量Qf为

Qf=hfAf(Tf-Tfm)

(1)

式中:hf为温度边界层的对流传热系数,W·m-2·K-1;Af为中空纤维膜内侧表面有效面积,m2;Tf是回路流体的主体温度,K;Tfm为膜内侧表面温度,K。

(2)跨膜传热:通过温度边界层到达膜内侧表面(气-液相界面)的热量以两种方式跨膜,一是通过膜材料本身和膜孔内气体的热传导;二是伴随着跨膜传质而发生,水蒸气携带着气化潜热从流体侧到达真空侧。跨膜热传导将造成“膜蒸发”过程的热损失,考虑到具有一定孔隙率的疏水膜混合导热系数很低[8],加之空间膜式水蒸发过程中纤维管外侧为真空状态,膜孔里只有少量气体,跨膜热传导可以忽略[9],所以跨膜传热量Qv可以近似由携带气化潜热的水蒸气分子跨膜传质过程来表征:

Qv=NAfmΔHv

(2)

式中:N为蒸气跨膜通量,kg·m-2·s-1;Afm为跨膜传热有效面积,m2;ΔHv为相应温度下水蒸气的气化潜热,J·kg-1。

(3)膜蒸发过程回路流体提供的总热量为

Qtotal=minCpTin-moutCpTout≈

minCp(Tin-Tout)

(3)

式中:min和mout分别为回路流体进出口质量流量(膜蒸发过程中,通过膜组件蒸发出去的水蒸气占比很小,约1%[1],用组件进口流量代替出口质量流量得出组件宏观散热量引入的误差不大),kg·s-1;Cp为相应温度下流体的定压比热容,J·kg-1·K-1;Tin为膜组件流体进口温度,K;Tout为膜组件流体出口温度,K。

综上,空间膜式水蒸发过程纤维管内气-液相界面处的热平衡及整个系统的能量守恒关系为

Qf=Qv=Qtotal

(4)

2.2.2 空间膜式水蒸发传质过程

空间膜式水蒸发传质只发生于水蒸气穿过膜孔的过程即跨膜传质,水蒸气在膜孔内扩散机理由分子运动的平均自由程λ和膜上微孔特征尺寸的相对关系决定,通常采用Knudsen数(Kn)进行流动机理判断。

本文试验中使用的试样件,膜上微孔的平均孔径为0.1 μm,当膜面温度为50 ℃、膜外背压为5 kPa时,Kn约为19,孔内的流动以努森扩散为主;实际上膜孔的孔径具有一定分布区间,部分大孔内会发生泊肃叶流动;同时由上文可知,孔道内气体分子含量很少,忽略分子费克(Fick)扩散。

综上,膜孔内跨膜传质采用尘气模型(Dusty Gas Model,DGM)中努森扩散-泊肃叶流动机理[10]:

(5)

式中:M为气体分子摩尔质量,kg·mol-1;R为气体常数,R=8.314 J·mol-1·K-1;Tav为膜两侧平均温度,K;ε为膜孔隙率,%;r为膜孔平均半径,m;τ为膜孔弯曲因子;ΔPm为膜两侧蒸气压差,Pa;Pav为膜孔内平均压力,Pa。

2.3 空间膜式水蒸发稳态散热计算过程

在进行膜组件散热量计算时,数值计算的对象为单根纤维管,对装入一定数量中空纤维管的组件来说,组件散热能力粗略地由单根膜管散热量倍乘根数得到。

计算时,认为管内为定常流动,用平均速度表征管内流速;气-液相界面处气体压力由该处膜温下水相应的饱和蒸气压来表征;对单根膜管来说,认为膜外背压均匀分布且为真空室压力。

本文模型以膜内外水蒸气压差作为传质驱动力,水在纤维管内部流动,随着一部分水发生“闪蒸”,主流水温不断降低,而水的饱和蒸气压随温度降低是非线性降低的,在计算时把整根纤维管进行分段,在小微元段内进行线性近似简化,减小把非线性问题线性化处理引入的误差。

3 膜式水蒸发原理试样件稳态散热试验研究与数值计算

3.1 试验系统与试样件

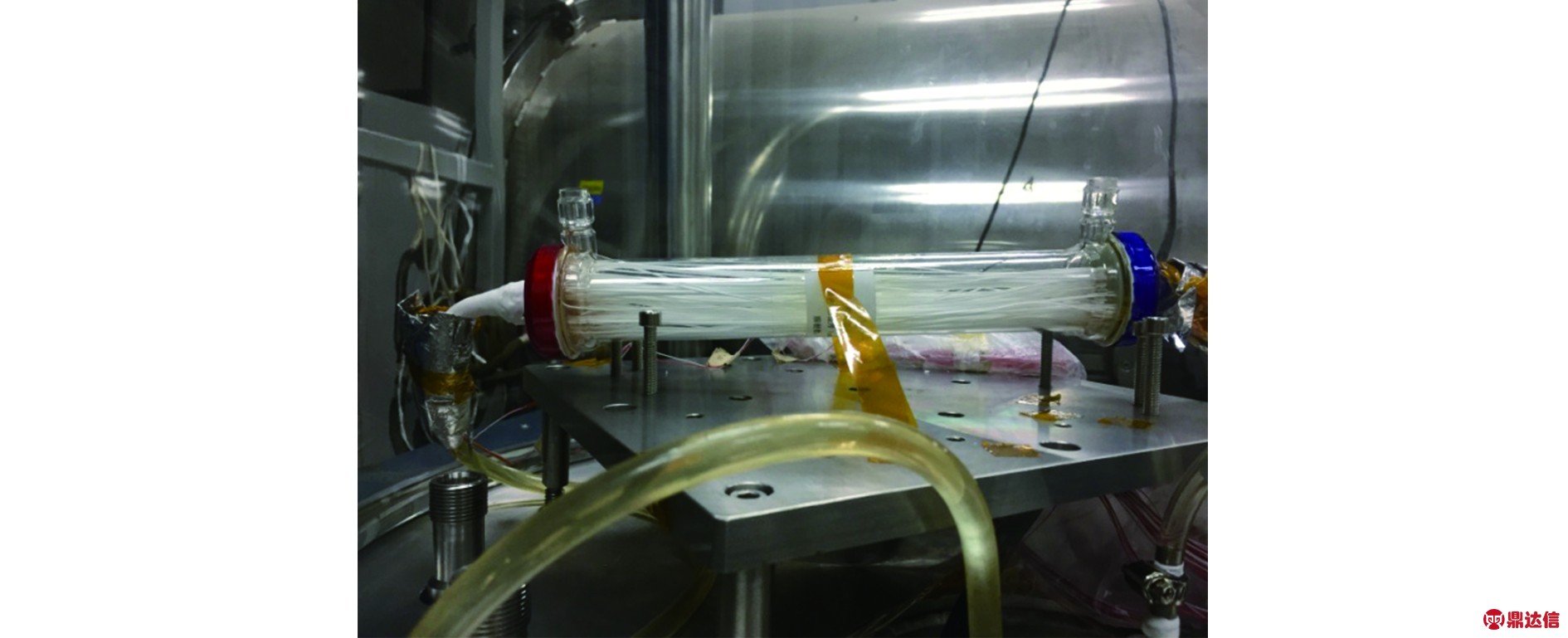

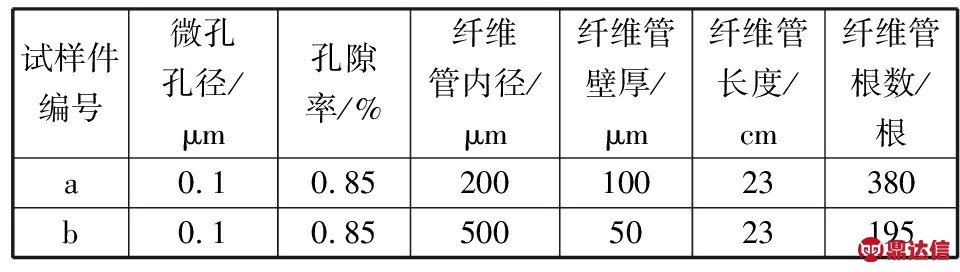

在地面试验系统中(见图3),膜蒸发试样件(见图4)置于玻璃真空罩内,流体回路通过穿墙法兰进入真空室并与试样件供液腔、集液腔相连。真空室压力可调并能保持稳定,在不同环境压力、回路来流温度下,测试不同结构膜蒸发试样件的稳态散热能力,试验选用的试样件结构参数见表1。

图3 背压可调膜式水蒸发散热原理试验台

Fig.3 Vacuum-adjusted water membrance evaporation test setup

图4 膜式水蒸发原理试样件

Fig.4 Water membrance evaporation principle prototype

表1 试样件结构参数

Table 1 Configuration parameters of the SWME test article

3.2 试验结果与仿真结果对比

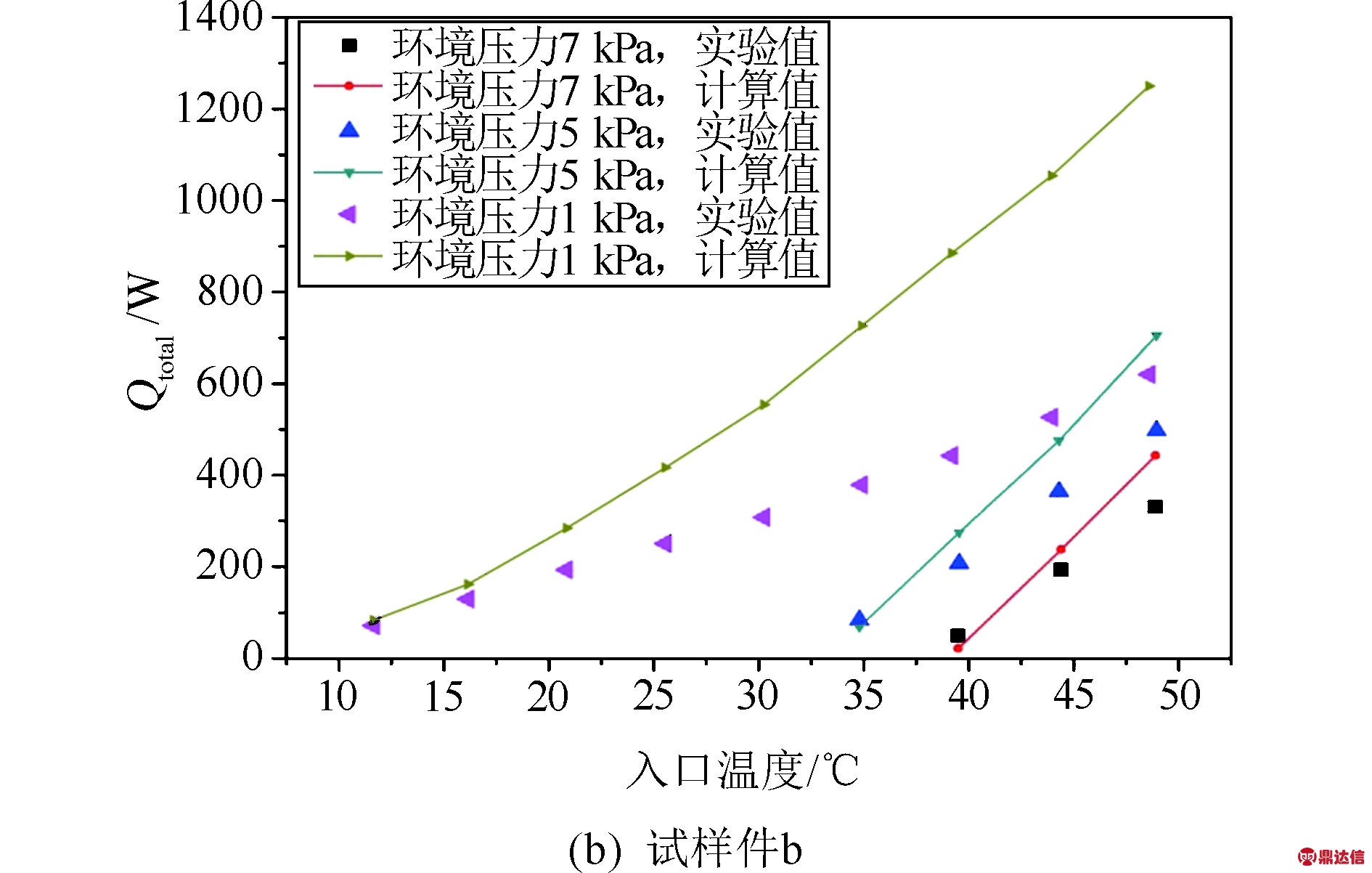

试样件a、b分别在1~7 kPa的真空室压力、10~50 ℃的入口温度、给定的回路流量下进行了稳态散热性能测试,并将试验工况的操作参数输入数学模型,计算装入一定数量纤维管的试样件散热量Qtotal,试验结果与计算值对比如图5所示。

图5 不同温度入口下试样件散热量试验值与计算值对比

Fig.5 Comparison of experimental data and numerical calculation of prototype’s heat rejection at different inlet temperatures

从图5中可以看出:试样件a在给定工况下计算值与试验结果吻合较好,而对试样件b,随着环境压力降低,试样件流体入口温度升高,计算值与试验结果偏差增大。当环境压力为1 kPa时,随着入口温度从12 ℃增加到50 ℃,计算值与试验结果的比值从1.2增加到2;当入口温度为45 ℃时,随着环境压力从7 kPa降到1 kPa,计算值与试验结果的比值从1.2增加到2。

分析原因:数值计算采用单根纤维管散热量直接倍乘膜管根数得到试样件的总散热量,即认为每一根膜管外压力都是真空室压力,这是一种理想状态,实际上从试样件腔体到真空室具有一定压力梯度,同时腔体内部压力分布也是不均匀的,在纤维管束中心位置,蒸气排放集中,扩散条件最恶劣。两个试样件a、b在小散热量工况条件下,计算值与试验结果较接近,这是因为这些工况下纤维管蒸气透过量较小,纤维管外侧膜面-腔体-真空室压力梯度较小,把真空室压力作为膜管外侧压力引入的误差比较小;而随着环境压力降低,试样件流体入口温度升高,纤维管蒸气透过量增加,实际上膜管外侧压力高于环境压力,计算值必然大于试验值。

3.3 操作参数对空间膜式水蒸发稳态散热影响规律

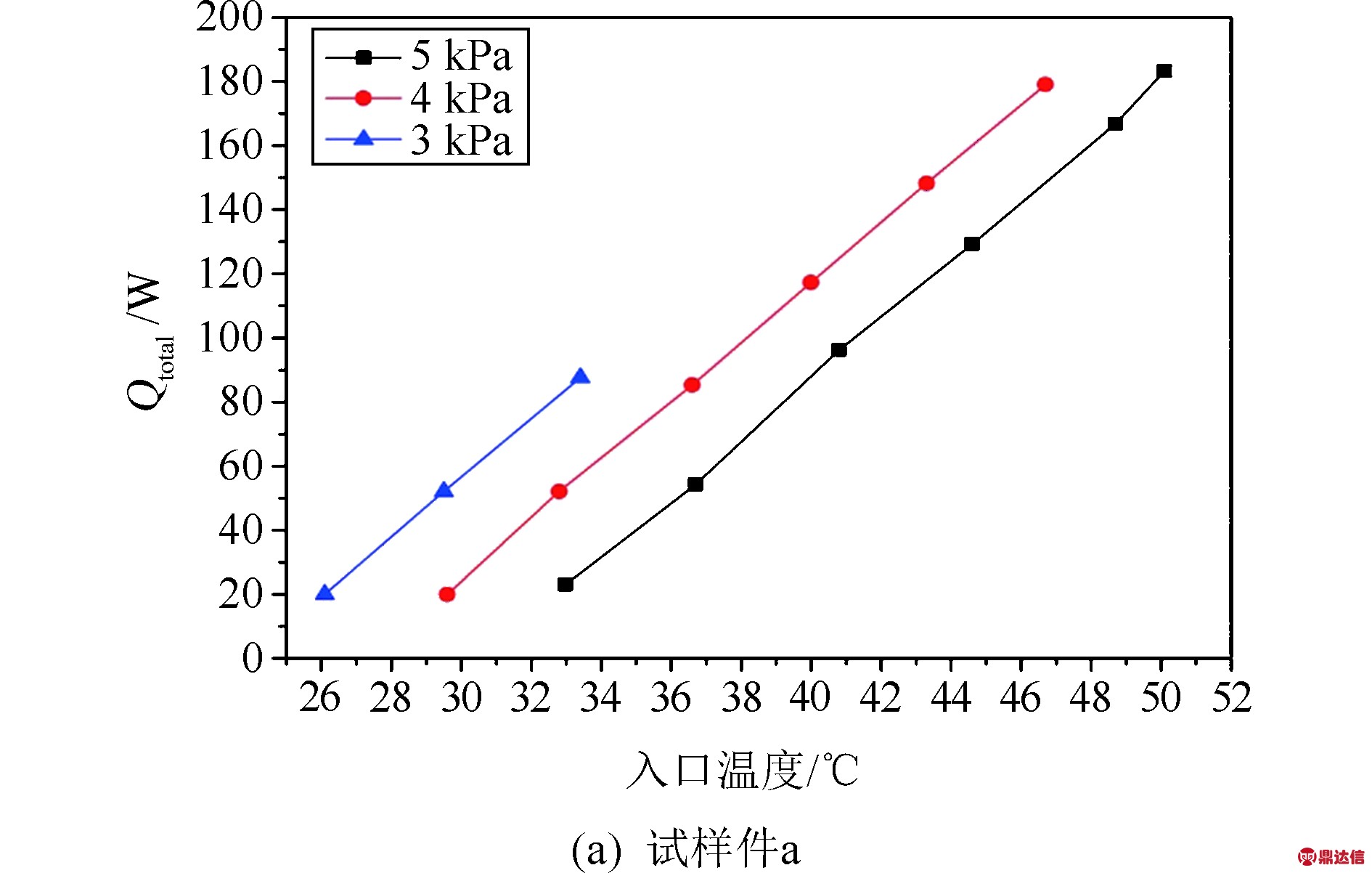

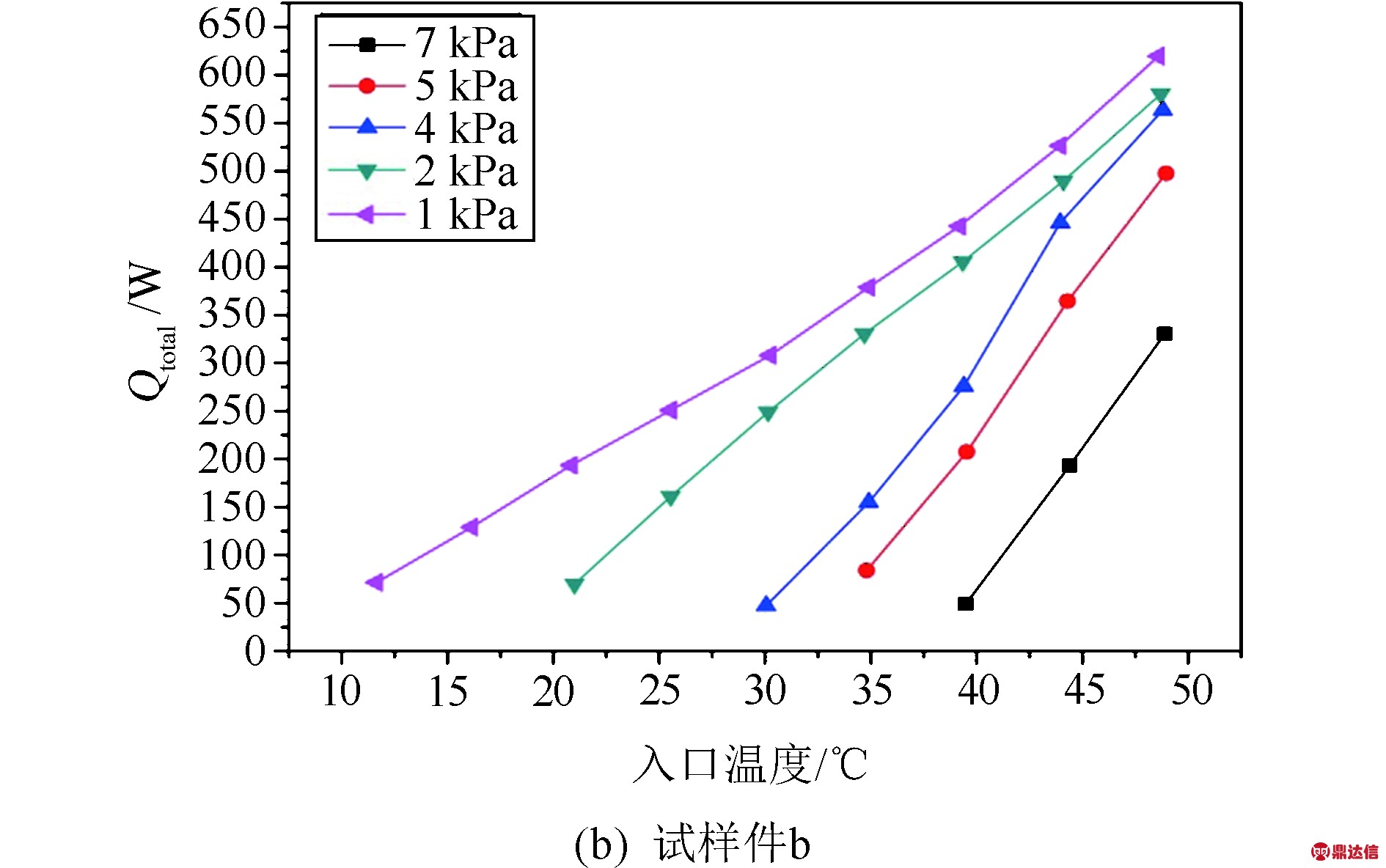

对试样件a、b稳态散热量随入口温度变化的试验结果(见图6)和试样件b稳态散热量随真空室压力变化的试验结果(见图7)进行分析,可以得出:在某一背压下,入口温度只有升高到一定程度(该温度入口下,纤维管内侧膜面处水蒸气的压力大于膜外侧背压)试样件才会开始工作;在给定的组件入口温度下,背压升至一定程度(膜外侧背压高于膜内侧表面水蒸气的压力),试样件的散热量降为零。即只有膜两侧存在正压差驱动力,半透微孔内才进行水蒸气的跨膜传质,试样件才能正常散热(存在工作起止点)。

从图6~7中还可以看出,在给定的环境压力下,膜组件散热量随着温度的升高线性增加;在给定的组件入口温度下,环境压力升高,试样件散热量线性减少。试样件流体入口温度和真空室压力分别对膜内侧表面水的蒸气压力和膜外侧背压产生影响,进而影响膜蒸发传质过程压差驱动力的大小,最终影响膜蒸发散热量的大小。

图6 试样件散热量随入口温度变化规律

Fig.6 Prototype’s heat rejection as a function of the inlet temperature

图7 试样件b散热量随环境压力变化规律

Fig.7 Prototype b Heat rejection as a function of the ambient pressure

4 结束语

本文以管内对流传热模型和考虑了努森扩散-泊肃叶流动混合机理的DGM传质模型为基础,建立了空间膜式水蒸发过程数学模型。针对环境压力和试样件流体入口温度两种工作参数,对膜蒸发稳态散热影响规律进行了试验与数值仿真,结果如下:

(1)试验表明,只有流体侧膜面处水的蒸气压力大于环境压力,即压差驱动力为正,传质才能正常进行,试样件才能正常散热。在给定的环境压力下,试样件散热量随着温度升高线性增加;在给定的组件流体入口温度下,环境压力升高,散热能力减小。

(2)从模型计算值和试验结果的对比可以看出,随着环境压力降低,膜组件入口温度升高,即试样件蒸气透过量增加时,模型计算值与试验值偏差增大,误差主要来源于将单根纤维管散热量倍乘膜管根数得到组件总散热量的简化方法。

膜蒸发散热与工作参数之间的影响规律,可为后续空间膜式水蒸发器散热性能研究提供参考,同时单管散热计算模型在小散热功率情况下,能够相对准确地预测膜式水蒸发试样件散热量,具有一定的工程应用价值。