摘 要:介绍了透波用三维中空织物的成型工艺,包括手糊成型、真空导流成型及高效率连续化生产工艺,并综述了透波用三维中空织物的力学性能和透波性能研究进展。指出中空复合材料具有高比强度、刚性、韧性、耐腐蚀性等,可为现代工业制造产品创造更高的附加价值,并且随着导弹、天线罩等产品对透波性能的要求,使得具有特殊结构的三维中空织物复合材料在这些领域具有很大应用前景。随着三维中空织物复合材料的广泛应用,其成型工艺将不断被更新。

关键词:三维中空复合材料;透波;力学性能;进展

三维中空织物采用高性能纤维一体织造而成,主要包括上面层、下面层及两层之间的绒经,上下面层均由经纱和纬纱编织而成,以及与两个地经面层纬纱互相交织形成Z向站立的绒经芯柱,如图1所示。三维中空织物经过成型后,中间的绒经起到骨架支撑的作用,中间绒经的形态可以根据需要设计不同的结构,该复合材料的最大优点是上下面层和中间的绒经呈现一体结构,使其在透波领域的应用优于传统的夹层结构材料。

图1 三维中空织物结构示意图

1 透波用三维中空复合材料成型工艺

1.1 手糊成型

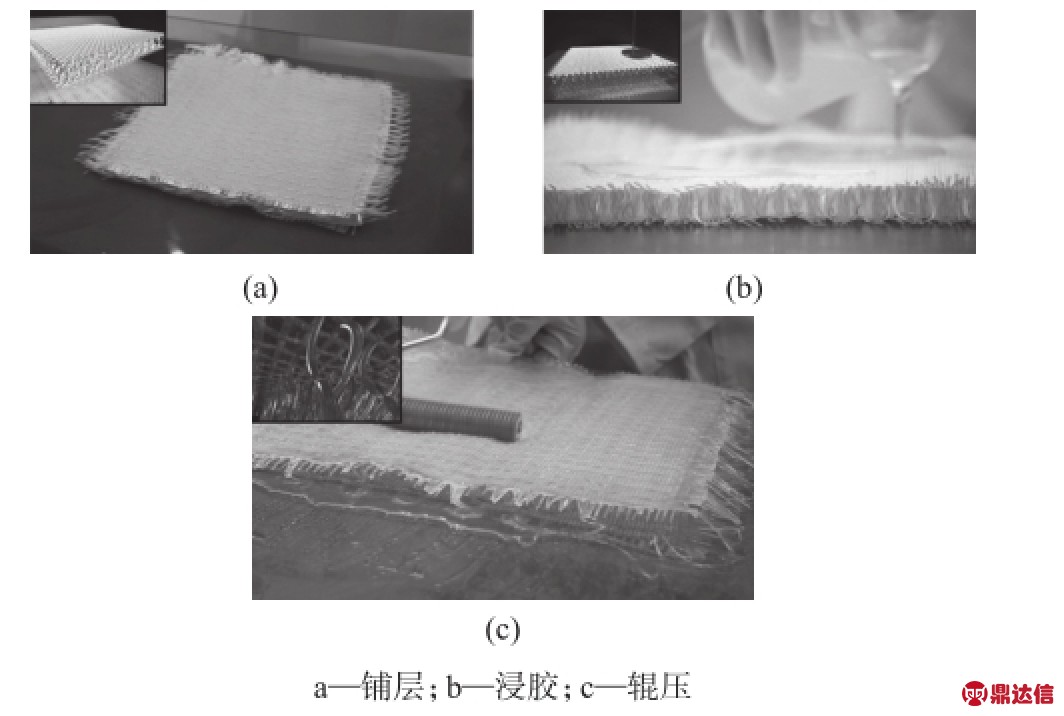

三维中空复合材料手糊成型工艺不同于传统的玻璃钢手糊成型工艺,其不同之处在于手糊过程需要注意绒经的倒向即手糊的方向性,该程序直接影响到织物的站立性;因此,需要对三维中空织物的浸胶方式、手糊的方向性及树脂基体的含量等进行综合研究。图2为手糊工艺流程图。

图2 手糊工艺流程图

通过反复的实验研究分析得出,由于三维中空织物结构的特殊性,需要分别对织物的上下面分别浸胶,并且严格控制面层的用胶量及树脂基体的黏度等。此外,在手糊的过程中需要保证上下面层和绒经树脂含量的均匀性及充分浸润的效果,避免因上下面层树脂基体含量的不均匀导致固化后的三维中空复合板的翘曲。在固化工艺研究层次,应根据生产车间的温度和湿度对各类树脂(环氧、酚醛和不饱和树脂等)固化工艺进行试验研究,确保产品质量的稳定性,此外,需考虑三维中空复合材料的加热固化系统,确保复合材料受热均匀,最终实现设计厚度及平面度要求[1]。

1.2 真空导流成型

真空导流成型(VARI)是真空压力作用下,利用树脂良好的流动性、实现对纤维的浸渍,并在真空压力下固化成型的方法[2-4]。图3为三维中空复合材料真空导流示意图。

图3 三维中空复合材料真空导流示意图

三维中空复合材料制备过程为:(1)模具准备、涂抹脱模剂或脱模蜡;(2)产品铺层;(3)铺脱模布;(4)铺导流网和导流管;(5)粘贴密封胶条;(6)铺放真空袋膜;(7)安装真空阀、快速接头盒真空管;(8)接气源,检验真空度;(9)抽真空,导入树脂;(10)产品固化;(11)产品脱模。

1.3 高效率连续化生产工艺

手糊成型存在以下几方面缺点:生产过程可控性差、产品质量稳定性差;虽然通过真空导流成型制备的产品质量稳定性较好,但是,在生产过程会用到大量的真空导流辅材,导致生产成本总体偏高。针对上述原因,并结合机械成型工艺开发了高效率的连续化生产工艺,与机械成型工艺不同之处是去掉了第一喷胶器和第二喷胶器,增加了浸胶槽,将配制好的树脂倒入浸胶槽中,将织物牵引通过浸胶槽,浸润树脂后牵引到薄膜上,后续成型工艺如同机械成型工艺[1]。

2 透波用三维中空织物力学性能研究进展

三维中空复合材料在透波领域的应用,有着显著的优势,为了更好地在透波领域应用该材料,首先对三维中空织物复合材料的力学性能进行了研究分析。

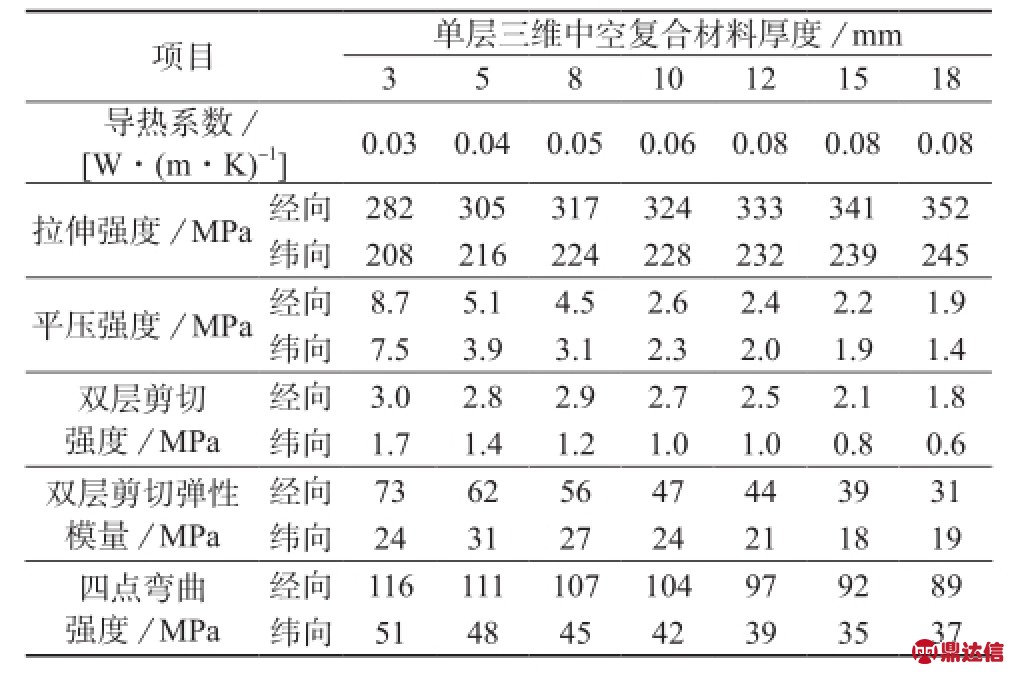

王梦远等[5]在研究三维机织夹芯复合材料的制备与压缩性能研究时,通过调节经纱系统和纬纱系统,在SU111型剑杆织机上制备了“口”字型的新型三维中空织物,并以环氧树脂为基体,采用手糊成型工艺制备了三维中空复合材料,并和“8”字型的三维中空织物复合材料进行了力学性能的对比,研究结果表明,三维机织夹芯复合材料的压缩性能优于“8”字型结构。此外,王梦远等[6]在研究树脂基体配比对三维夹芯复合材料力学性能的影响时,采用手糊成型工艺和不同配比的环氧树脂/固化剂制备了三维中空织物复合材料,并对其进行了压缩与弯曲性能的研究,研究结果表明,当环氧与固化剂的比例为3∶1时,复合材料的压缩强度和弯曲强度最大。浦广益等[7]在研究三维中空夹芯复合材料侧压性能的有限元分析时,利用结构仿真模拟分析软件ANSYS建立了复合材料三维模型,研究了三维中空复合材料在侧压位移载荷作用下,引起的纤维、树脂基体等的应力和应变的变化,研究结果表明,在侧向位移载荷作用下,上面层和下面层中的经纱和纬纱的交界处应力最大,最易发生破坏;复合材料在承受位移载荷作用时,纤维起到主要承力作用。上述研究均是针对单层三维中空复合材料,但是,如果该单层复合材料的绒经高度过高时,会导致复合材料的各项性能的不稳定;为此,王婷婷[8]对整体中空双夹层复合材料的力学性能进行了研究分析,首先根据相应的单胞理论建立了双夹层三维中空复合材料的三维模型,模拟分析了平拉、平压、侧拉和侧压等工况,之后进行了实验验证,研究结果表明,通过平均体积预测法和实验值进行对比,与实验值相差较小,验证了三维模型的合理性。中材科技股份有限公司对三维中空复合材料的导热系数、拉伸强度、平压强度、双层剪切强度、双层剪切弹性模量、四点弯曲强度进行了测试研究,测试结果如表1所示。

表1 三维中空织物复合材料力学性能

3 透波用三维中空织物透波性能研究进展

透波复合材料作为一类新型功能复合材料,通过将该材料应用到天线罩等结构上,使其充分保障了无线电系统的正常工作[9-12]。目前,在透波领域应用的复合材料主要涉及到两大类:无机透波复合材料和树脂基透波复合材料。通过系列的研究分析发现,无机透波复合材料具有毫米波段强度低、壁较厚等缺点,采用树脂基透波复合材料可以避免上述缺陷,因该类型复合材料具有较佳的基本力学性能和设计空间较大,使其成为在透波领域的潜力股[13-15]。同时,随着科研人员对优异电性能和耐热型树脂的研发,使得树脂基透波复合材料在天线罩、导弹等高科技领域得到大量应用[16]。

夹层结构复合材料具有优异的力学性能和透波性,使其成为透波领域用树脂基透波复合材料的重要结构形式之一。嵇培军等[17]研究了环氧树脂/SW220玻璃布、蜂窝、胶膜等透波树脂基复合材料的力学性能和介电性能,研究结果表明,在2~6 GHz范围内制备的等效板的平均透波率和最小透波率分别为95%和86%;美国的Schumm 等和韩国的Kim等[18-19]通过研究制备了频率选择夹层结构雷达罩;闫法强[20]在研究夹层结构天线罩时,制备了ZrP2O7/SiO2/ ZrP2O7体系A-夹层天线罩体和SiO2/Si3N4-BN2(n)/SiO2体系B-夹层天线罩体,并进行了透波性能的测试。研究结果表明,A-夹层天线罩体在3~4 GHz和7~8 GHz频带范围内,透波率大于90%,B-夹层天线罩体在5~6 GHz和13~14 GHz频带范围内,透波率大于90%。单忠伟等[21]在研究聚甲基丙烯酸亚胺泡沫夹层复合材料电性能设计与实验研究时,为了满足某天线罩对宽频透波性能的要求,采用了A夹层结构方案,其蒙皮为石英纤维增强环氧树脂复合材料、芯材为PMI泡沫,并通过理论分析和实验验证,制备出了满足要求的材料。

虽然夹层结构复合材料被广泛应用在透波领域,但是,其蒙皮和芯材受到冲击时,易产生分层现象;针对上述因素,众多研究者将三维中空复合材料引入到透波领域。宋元明等[22]在研究三维夹芯层连织物透波复合材料性能研究时,制备了氰酸酯/三维中空织物复合材料,并和蜂窝夹层结构进行了对比,研究结果表明,在同等高度的前提下,三维中空织物复合材料的透波性能均高于蜂窝夹层结构。孟庆杰等[23]在研究三维夹层结构复合材料的制备及性能时,制备了酚醛基和氰酸酯基三维中空复合材料,并研究了它们的力学性能和电性能,研究结果表明:其压缩强度优于传统蜂窝芯材和泡沫芯材,并且具有优良的频率稳定性。

目前,对三维中空织物复合材料的研究多数集中在基本力学性能,而对其功能性研究的较少。由于三维中空织物的结构特殊性,中材科技股份有限公司将三维中空织物复合材料引入到透波领域,使其在该领域的应用具有较大的发展潜力。中材科技股份有限公司中空复材事业部按照Q/ HP32-2012,制备了厚度为3.5 mm、直径为50.5 mm的三维中空复合材料圆片,测试了复合材料的相对介电常数和损耗角正切值,测试结果为:相对介电常数为2.0±0.2,损耗角正切值为0.006~0.008。从上述数据可以看出,三维中空复合材料具有优异的透波性能,其在天线罩和雷达的应用具有很大的潜力。此外,张艳红等[24]对三维中空复合材料在天线罩上的应用进行了研究,结果表明该结构的材料在透波领域的应用具有很大前景。

中空织物是利用玻璃纤维等高性能纤维通过立体编织一体成型具有层间高度的夹芯结构织物,与树脂复合制备成的中空天线罩,具备优异的透波电性能、结构力学性能,与传统的实心玻璃钢、泡沫夹层结构、蜂窝夹层结构相比,具有以下优势:

(1)透波性能优异。相对介电常数为2.0±0.2,损耗角正切值为0.006~0.008;宽频设计性好,不同于传统天线罩的材料透波,中空透波原理上属于结构透波的方式,突破了材料透波的局限性,因此大大改善了传统天线罩电磁辐射损耗大、增益损失大等缺陷。

(2)抗分层、抗剥离。采用高性能纤维一体编织而成,与传统夹芯和蜂窝材料相比具有优异的抗分层、抗剥离性能。

(3)成型工艺简单、成本低。无需热压罐工艺等昂贵工艺方式,制造成本低,性价比高。

(4)良好的贴附性。保证了产品在曲面连接之间织物的整体性,与传统夹芯材料相比,克服了曲面处易出现力学性能下降的缺陷,增强了产品曲面连接强度和产品整体的耐颠震、耐震动等性能。

4 结语

中空复合材料具有高比强度、刚性、韧性、耐腐蚀性等优点,为现代工业制造产品创造更高的附加价值,并且随着导弹、天线罩等产品对透波性能的要求,使得具有特有结构的三维中空织物复合材料在这些领域具有很大的应用前景;此外,三维中空织物不限于笔者介绍的“8”字型,可根据某领域的具体要求,对其进行重新设计,包括上下面层纱线、绒经的密度及绒经的形状等,此外,随着三维中空织物复合材料的广泛应用,其成型工艺将不断被更新。