摘要:以钨铜基复合粉末为原料制成的射孔弹药型罩为研究对象,在特定工艺条件下对其进行真空烧结,利用SEM 扫描电镜对烧结后的钨铜制品进行微观形貌分析,通过系列烧结温度曲线的设计使钨铜微元形貌发生不同变化,最终获得了经优化的W-20%Cu 钨铜基的药型罩烧结制品。对不同烧结工艺获得的药型罩进行抗压强度及地面模拟性能对比试验表明:经合理烧结工艺处理的药型罩制品,其致密度为90.4%,较同种未烧结药型罩提高约25.5%,在钢靶穿深性能上较未烧结罩提高21.7%,且整体强度得到较大提升,更有利于批量化生产。

关键词:射孔弹;药型罩;钨铜基;真空烧结;穿深性能

0 引言

射孔弹一般由弹壳、药型罩、装药药柱三部分组成[1]。药型罩作为射孔弹的核心部件,直接影响射孔弹穿深性能。现在各个厂家生产的药型罩基本都是采用钨粉和铜粉作为药型罩的原材料。钨粉的质量在较大程度上影响了射孔弹药型罩的压制性能及爆轰聚能效果。范景莲等[2]对W-Ni-Fe高密度合金进行烧结研究发现,W-Ni-Fe 高密度合金在固态烧结时,能形成坚固的W 连通骨架;在液相烧结温度下,液相的生成和毛细管的作用使颗粒合并与长大,液相渗入W 晶界,孔隙被填充而达到近全致密,整体密度提高。杨成功等[3]对钨铜复合粉末烧结进行研究发现,添加微量元素可以有效提升材料致密度,改善材料的组织结构。

在不计射流可压缩条件下(射流物质材料在侵蚀过程中,因初始点爆速不同,均具有一定压缩性,而这种压缩实际上消耗了初始射流的冲量),射流侵彻靶板深度与射流材料密度的平方根呈线性关系[4]。药型罩材料密度越大,所形成的射流形态具备越高的单位射流能量密度,烧结可以使铜粉成为熔融状态,填充在钨粉之间的空隙中,理论上可以达到药型罩致密化的效果,整体提高钨铜基粉末药型罩的密度[5-6]。

笔者以钨铜二元合金药型罩烧结工艺的设计作为切入点,通过真空烧结合金化的方式提高药型罩材料致密度,达到减少孔隙率的目的,并对药型罩进行压弹和试验研究。

1 钨铜基二元合金药型罩烧结试验

1.1 钨铜基药型罩烧结可行性分析

利用流体动力学侵彻模型可以计算侵彻射流的能量沉积[7]。当侵彻深度dP 极小时,射流沉积的能量即为射流侵彻深度dP 所消耗的能量(此时只考虑射流的动能损失)。在射流侵彻深度为dP时,射流所消耗的长度为lP,根据射流的不可压缩理论[8],可得:

式中ρj 和ρt 表示射流材料和靶板材料的密度。

由式(1)可知,射流的侵彻深度与射流材料平方根成正比,因此提高射流材料密度是提高射流穿孔深度最直接和有效的方法;而引用烧结工艺,经过烧结后的合金,其致密度提高、孔隙率降低,可极大地提高合金抗压强度,如图1所示。而足够的药型罩强度是后续射孔弹压制及运输中保证质量一致性的前提,因此,药型罩引用烧结工艺具有现实意义[9]。

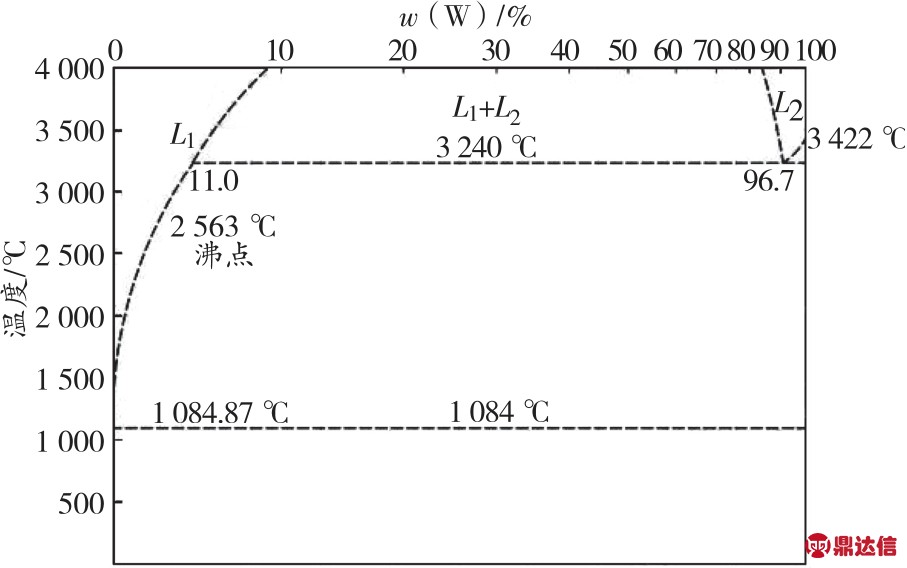

1.2 钨铜基药型罩二元相图分析

本试验使用的钨铜粉末混合料是不同化学性质的粉末,铜的熔点为1 083 ℃,钨的熔点为3 387 ℃,因此,铜相属于低熔组元,钨铜合金属于固液不互溶的合金[10],在烧结过程中不发生成分变化,也没有分解和析出阶段。根据图2的钨铜二元合金相图分析可知,在高于1 083 ℃进行烧结时,铜处于液相,钨铜粉末的结合状态属于液相和固相颗粒同时共存。在粉末冶金烧结过程中,一般二元合金中液相的产生要低于其中低熔点单质金属的熔点[11]。根据以上分析,设计了最高烧结温度为800、1 000、1 200 ℃的 3 种烧结工艺进行试验。

图1 Cu-W合金抗压强度与孔隙率的关系

图2 Cu-W二元合金相图

1.3 钨铜复合粉末药型罩烧结

1.3.1 粉末原料选择

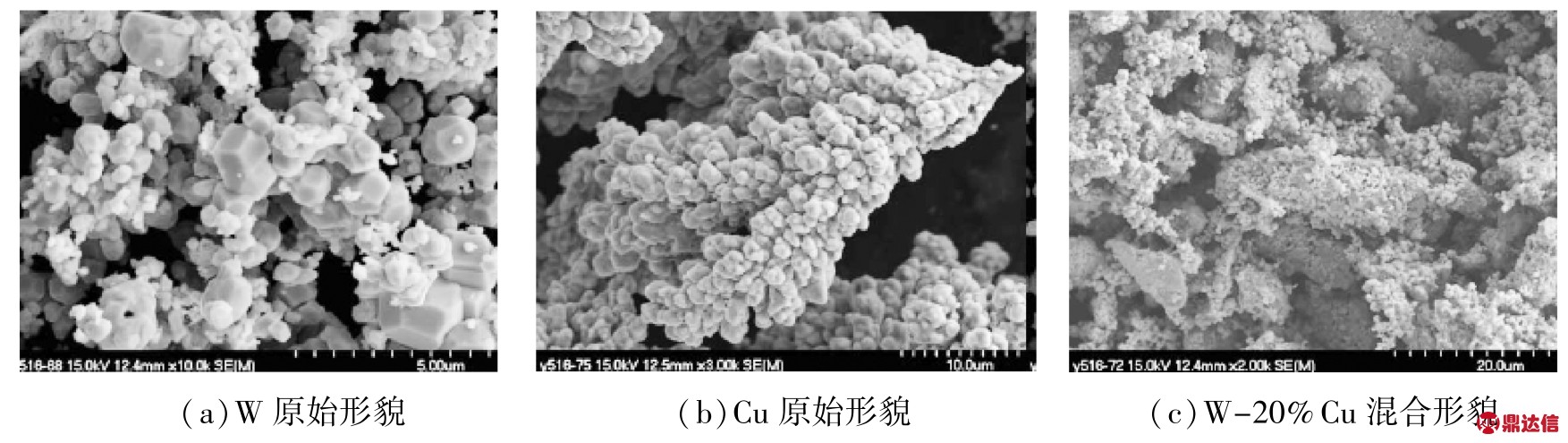

试验使用还原钨粉、电解铜粉及其制备的W-20%Cu(质量比,下同)混合粉末,其粉末SEM 形貌如图3所示。钨粉末颗粒为近球形,晶粒尺寸主要分布在 20~38 μm 内;Cu 粉末在高倍数 SEM 观察其一次颗粒尺寸在10 μm 左右。

1.3.2 烧结工艺曲线

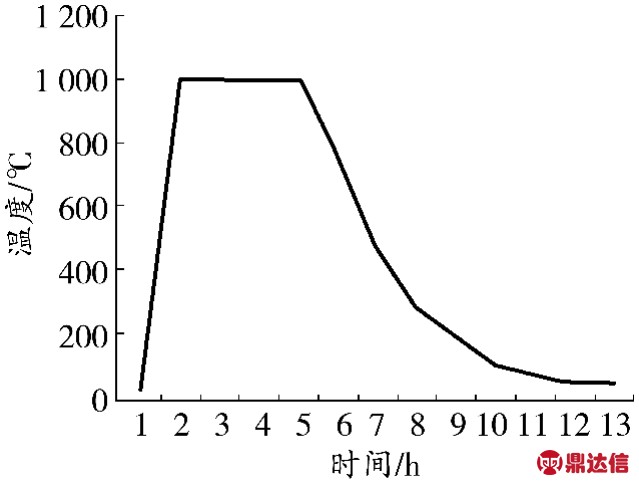

钨粉、铜粉按W-20%Cu 进行配料,钨铜复合粉末药型罩采用真空自动一体式烧结炉进行烧结,烧结工艺选择最高温度分别为800、1 000、1 200 ℃的烧结曲线。本试验采用的烧结工艺,首先以10 ℃/min 的升温速度升到预定温度,保温2 h;待保温结束后,炉膛自然冷却至室温。钨铜复合粉末1 000 ℃的烧结工艺曲线如图4所示。

图3 选用粉末原料的SEM形貌

图4 钨铜复合粉末烧结工艺曲线

2 钨铜基药型罩烧结制品性能分析

2.1 烧结制品物理性能测试

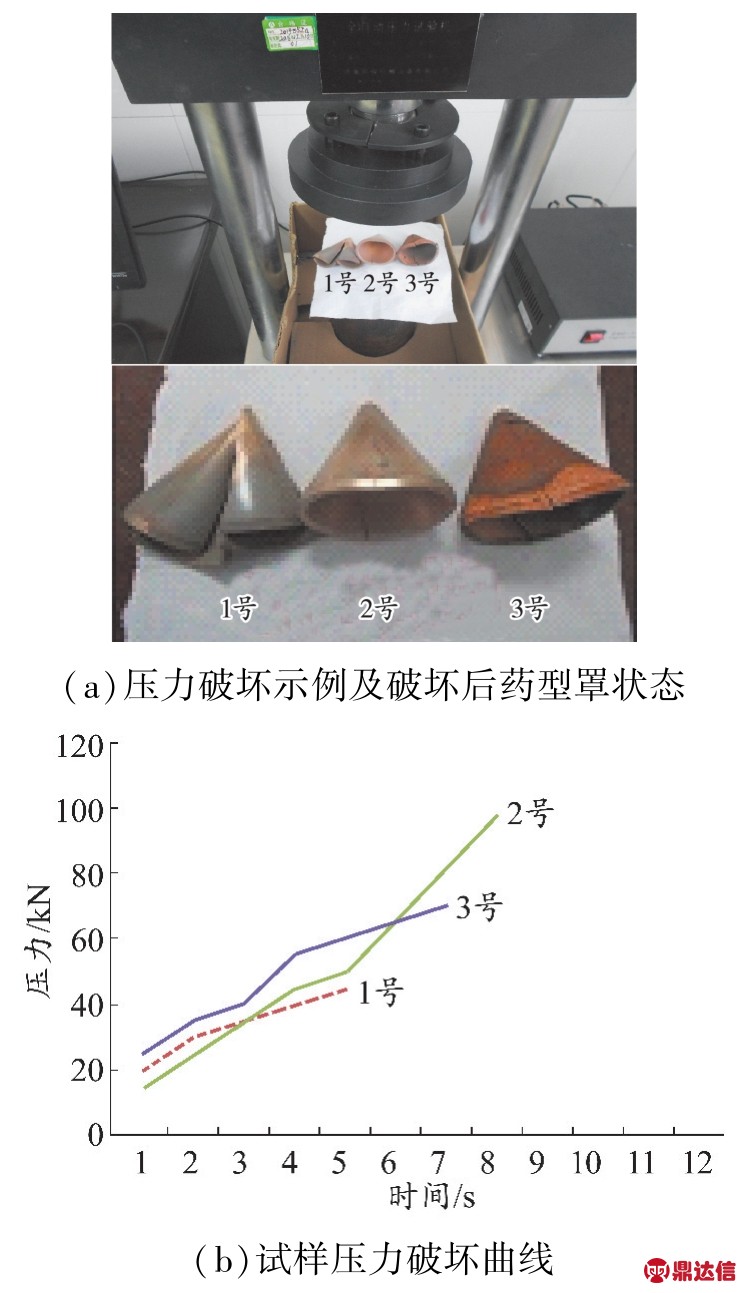

在万能试验机下对烧结制品进行了金属塑性材料抗压强度测试,该测试结果可定性比较制品的抗压强度变化趋势。每次加载方式一致,测试观察结果:1号药型罩在42.55 kN 的压力下被破坏;2号药型罩在95.29 kN 的压力下被破坏;3号药型罩在69.14 kN 的压力下被破坏。最高温度800、1 000、1 200 ℃烧结工艺条件下得到的药型罩(对应编号为1号、2号、3号)在压力载荷状态下的破坏状态和承压变化曲线如图5所示。

由图5可以明显看出:1号药型罩不仅强度非常低,而且非常脆;钨铜相的结合状态仍以钨铜假合金的形式存在,未形成铜液相的钨铜药型罩不能得到烧结强化,该种药型罩在装配过程中易产生裂弹现象,不适合生产应用。2号药型罩在外力下发生了塑性变形,却没有产生大的裂断反应,说明其中的铜相发生了液相烧结现象,提高了药型罩强度。3号药型罩颜色发黑、发红,说明其中的添加剂石墨产生了渗碳,并有部分铜相析出,属于过烧现象[12],低熔点金属铜相的熔渗导致了药型罩最终物理性能的下降。由上述分析可知,2号药型罩样品烧结后具有良好的外观和更高的抗压强度。

图5 3种烧结工艺制得药型罩压力破坏状态及破坏曲线

2.2 烧结制品微观形貌分析

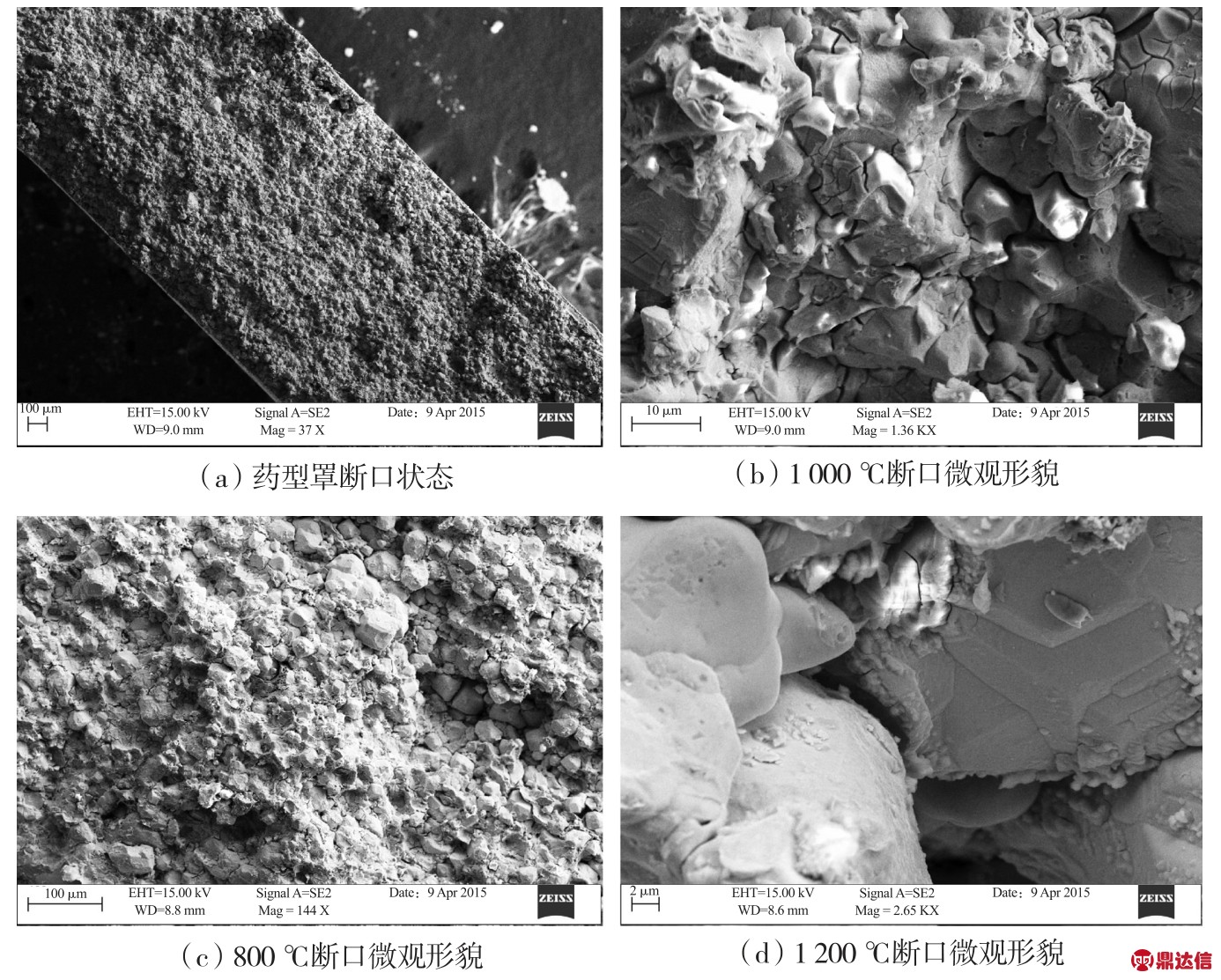

为了解3 种烧结曲线条件下样品罩中铜相的具体烧结状况,利用ZEISS EVO18 钨灯丝扫描电镜对烧结药型罩母线截面在37 倍和1 360 倍下进行了微观形貌分析,结果如图6所示。

由图6可见,药型罩钨铜粉末在800 ℃烧结工艺条件下未发生明显的物相转化迹象[13];在1 000 ℃烧结工艺条件下电解铜粉发生了部分液相转化,温度的升高使铜液充分铺展在W 晶粒表面上,有效地以液/固界面取代了未烧结时的固/气界面,消除了W 晶粒间的直接接触机会,提高了致密度;在1 200 ℃烧结工艺条件下,钨因为受重力和材料形状的影响,在高烧结温度下难以保持材料形状,而且成分偏析严重,已发生了部分熔渗现象[14],铜液相的析出使W 晶粒间直接接触导致了孔隙率升高、致密度降低。分析结果表明,钨铜合金材料药型罩的液相烧结应存在一个最佳的烧结温度工艺曲线。

图6 3种烧结工艺制得药型罩微观形貌

2.3 药型罩密度及穿靶性能测试

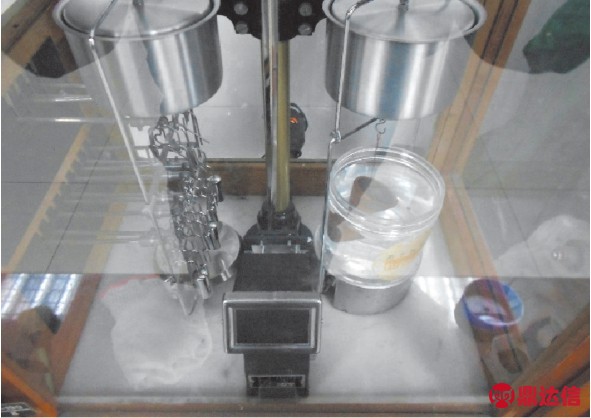

使用电子分析天平,利用图7所示的排水法测试药型罩体积,然后计算得到药型罩实际密度ρ:

图7 排水法测密度示例

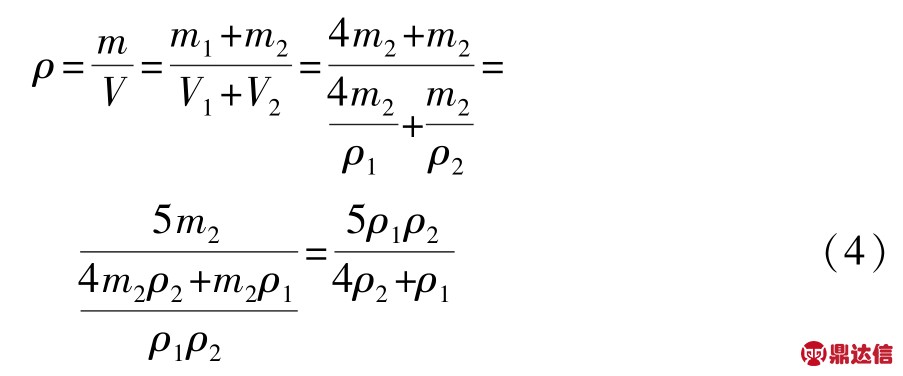

对于钨铜混合粉末药型罩,其理论密度可根据下式计算:

式中:m 为总质量,g;m1 为钨质量,g;m2 为铜质量,g;V 为混合物总体积,cm3;V1 为钨体积,cm3;V2 为铜体积,cm3;ρ 为混合物密度,g/cm3;ρ1 为钨密度,g/cm3;ρ2 为铜密度,g/cm3。

钨粉的初始密度为19.35 g/cm3,铜粉的初始密度为8.96 g/cm3,利用式(4)计算W-20%Cu 配方钨铜合金的理论密度值为15.71 g/cm3。利用排水法对在1 000 ℃烧结后的药型罩的密度进行测试,得到其密度为14.17 g/cm3,致密度为90.2%,比未烧结药型罩密度11.29 g/cm3 提高25.5%。

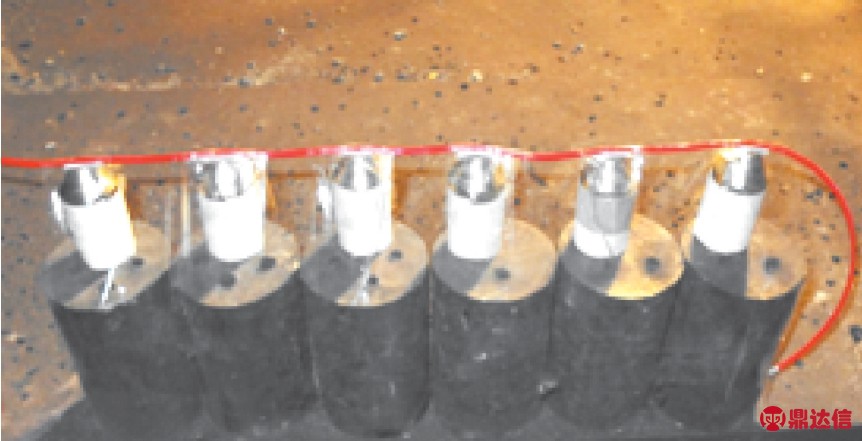

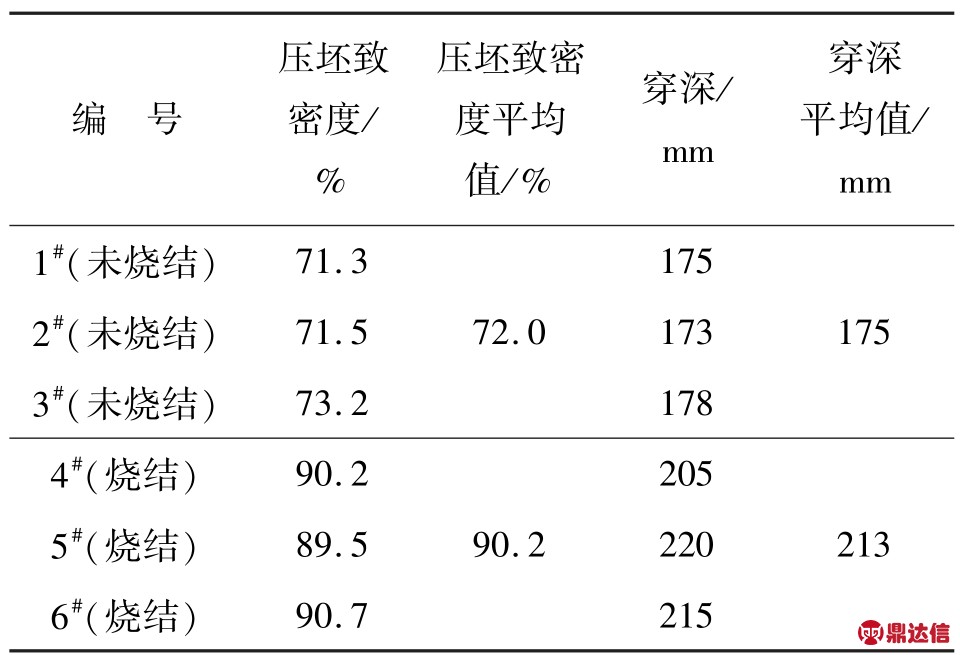

对测试致密度后的药型罩选取3 发未烧结和3 发经过1 000 ℃烧结后药型罩,按图8所示方法进行钢靶穿深性能测试,测试结果见表1。

图8 钢靶穿深性能测试示意图

表1 未烧结与烧结后药型罩性能测试数据对比

由表1可见,通过调整烧结工艺曲线,采用1 000 ℃烧结工艺后的药型罩,由于药型罩合金成分形成了固液混合相,压坯致密度相较于未烧结药型罩提高约25.5%,地面模拟打靶穿深性能提高21.7%。

3 结论及建议

1)钨铜基药型罩的烧结存在一最优化温度工艺曲线,烧结温度低会导致钨铜成分不能形成合金组织,烧结温度高会形成过烧现象,使铜相析出而导致制品强度及致密性降低。

2)钨铜合金药型罩的烧结过程趋近于钨铜二元合金烧结相图,其适宜烧结温度只需要使部分铜相液化,使铜粉在熔融状态条件下填充在钨粉之间的间隙内,确保药型罩致密化,提高整体密度。

3)W-20%Cu 配方钨铜基粉末的药型罩烧结制品,其烧结体致密度达到了90.4%,相较于未烧结药型罩致密度提高25.5%,压制的射孔弹穿深性能提升21.7%。