摘 要:力矩管是高温超导电机中的一个重要部件,起着绝热、支撑转子并传递扭矩等多项重要作用。因此力矩管的各项性能,如绝热性能、冷收缩性能以及力学性能等,都是超导电机研制和设计中尤为重要的参量,需要进行深入分析和研究。本文从模拟计算和试验研究两个方面对高温超导电机力矩管的各项性能进行了比较分析,验证了所制作的力矩管符合设计要求,能够满足高温超导电机的需要。

关键词:力矩管 高温超导电机 有限元分析

0 引言

高温超导电机(HTS)因其较常规电机体积更小、效率更高的特点,而成为未来电机的发展方向[1]。在超导电机运行期间,为使超导磁体始终处于低温超导状态,需要有良好的绝热环境。通常采用的措施是将超导磁体置于气密性良好的真空罩内,并用强度好、传热性差的材料制成所谓的力矩管,用来连接处于低温状态的转子磁体与处于常温状态的端轴,从而实现绝热、支撑转子并传递扭矩的功能。

国外对于超导电机的研究已经进行了30来年,其中关于力矩管的方案也多种多样,如MIT在其超导试验中采用了所谓的力矩管系统以实现绝热和传递载荷的作用[2]。考虑加工等因素,在所研制的高温超导电机的项目中,力矩管由复合材料制成,并采用全部缠绕结合局部纤维加强成型的工艺。此外,该超导电机力矩管一端与液氖容器连接,另一端与端轴连接。其中,液氖容器温度为30 K左右,端轴温度为300 K左右,故力矩管自身存在较大的温度梯度,同时还要支撑磁体,传递扭矩,因此力矩管的温度分布、应力分布以及冷收缩量等都是超导电机研制和设计中尤为重要的参数,需要深入分析和研究。本文通过数值模拟与试验相结合的方式,对力矩管的低温性能进行研究分析。

1 物理与数学模型

1.1 物理模型

根据力矩管的工作特点和要求,其制作材料必须具备足够的强度以及良好的绝热性能,且须耐低温。通过前期的调研分析,决定采用复合材料(玻璃纤维环氧树脂复合材料),按全部缠绕结合局部纤维加强成型的制造工艺制作力矩管,其实物如图1所示。

1.2 传热数学模型

作为超导电机的绝热部件,力矩管的设计要求为:其低温端传给液氖容器的总热量须低于6W。由于力矩管工作期间处于高真空环境,有效杜绝了空气对流换热;而其低温端法兰外部包有多层绝热材料,辐射换热也得到有效的控制,因此力矩管传给液氖容器的热量主要是由其常温端传导而来。

力矩管低温端法兰因与液氖容器连接,其温度较低,模拟计算时可视为30K;而常温端法兰与端轴相连,其温度难以预测。因此在模拟计算时,通过给定不同的漏热量,计算力矩管常温端法兰的温度,进而考察、判断设计的力矩管是否满足电机的需要。

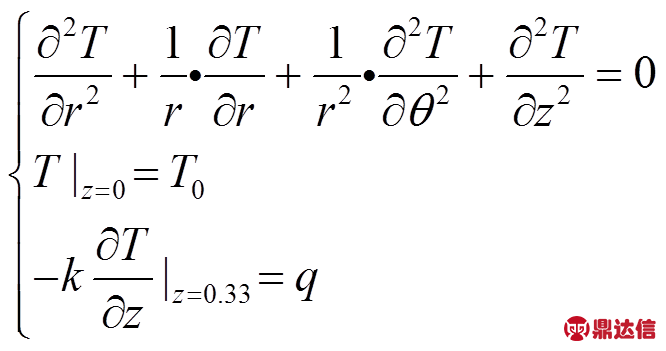

依照上述思路,结合力矩管的结构特点,模拟计算采用圆柱坐标下的稳态、无源温度场控制方程;力矩管低温端采用第一类边界条件,即给定温度 (模拟计算中

(模拟计算中 为30K);常温端采用第二类边界条件,即给定热流密度;具体的数学模型如下:

为30K);常温端采用第二类边界条件,即给定热流密度;具体的数学模型如下:

(1)

(1)式中,T表示力矩管部件任一点的温度(K),k表示材料的导热系数(W/m·K,具体数值参见附录A表3),q表示热流密度(W/m2),r、θ、z分别表示径向、环向和轴向坐标。通过求解上述控制方程,即可得到设计工况下的力矩管温度场分布。

1.3 热弹性力学数学模型

力矩管在实际工作期间会受到热应力、离心力、弯矩、扭矩及轴向拉力等多种载荷的影响。相关研究表明,在热应力、旋转离心力、振动载荷、压装载荷等因素中,热应力对系统的影响占主导作用,因此在简化分析中可仅考虑热应力[3]。至于在详细的结构分析中,则应综合考虑各种载荷的影响(其中,弯矩为5920 N·m,扭矩为1910 N·m,轴向拉力为2500 N),进行耦合计算。

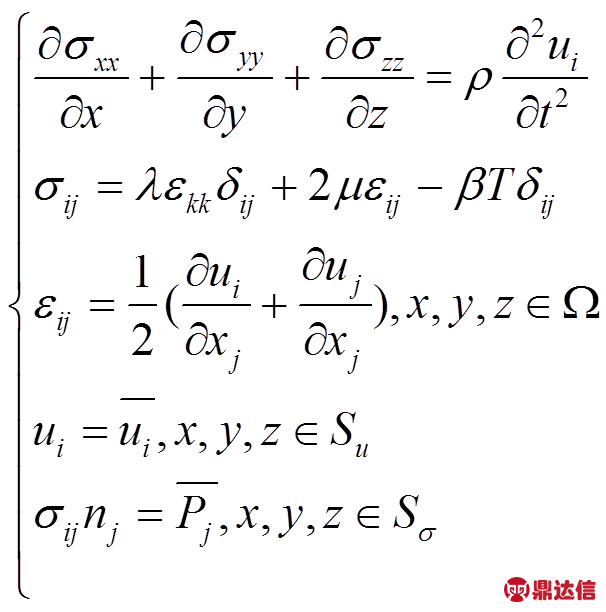

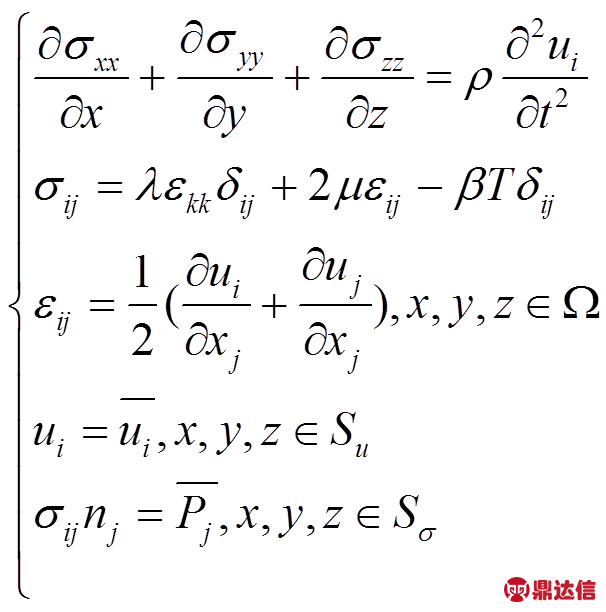

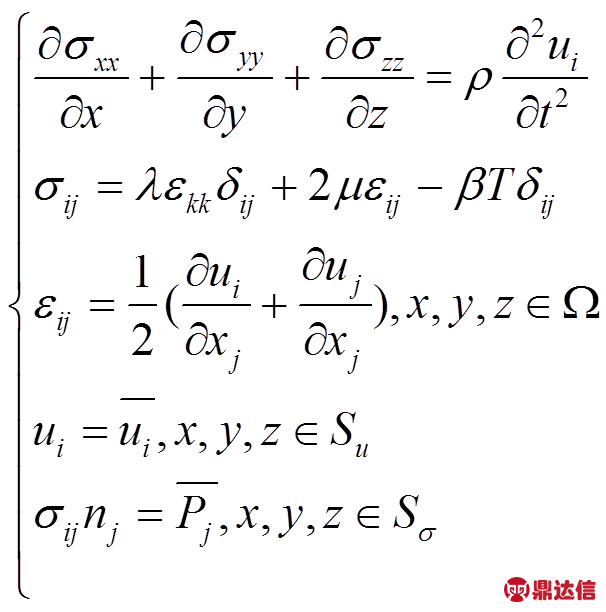

力矩管的热应力问题可视为定常热应力问题,即温度和应力与时间无关。这类问题可先通过热传导方程及温度边界条件求出力矩管的温度场分布,然后根据包含温度项的弹性力学方程求出其位移和应力。根据Duhamel-Neumann理论,热弹性力学的数学描述为:

(2)

(2)上述方程组中,第1式称为热弹性运动方程,第2式称为本构方程,第3式称为几何方程,后面两式表示相应的边界条件。各式中, 表示应力张量(N/m3),

表示应力张量(N/m3), 表示应变张量,u表示位移变量(m),

表示应变张量,u表示位移变量(m), 表示换热系数(W/m·K),

表示换热系数(W/m·K),  和

和 为拉梅系数,

为拉梅系数, 表示计算区域,S表示计算区域边界。通过导入温度场计算结果求解(2)式,或者联立(1)、(2)式进行耦合求解,即可得到力矩管系统的热应力分布。

表示计算区域,S表示计算区域边界。通过导入温度场计算结果求解(2)式,或者联立(1)、(2)式进行耦合求解,即可得到力矩管系统的热应力分布。

2 模拟计算分析

2.1 数值分析

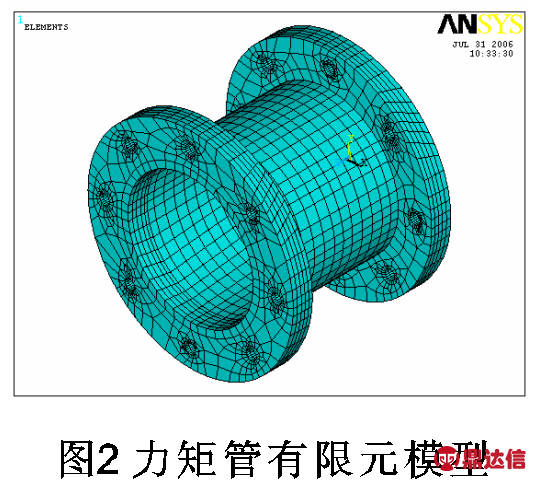

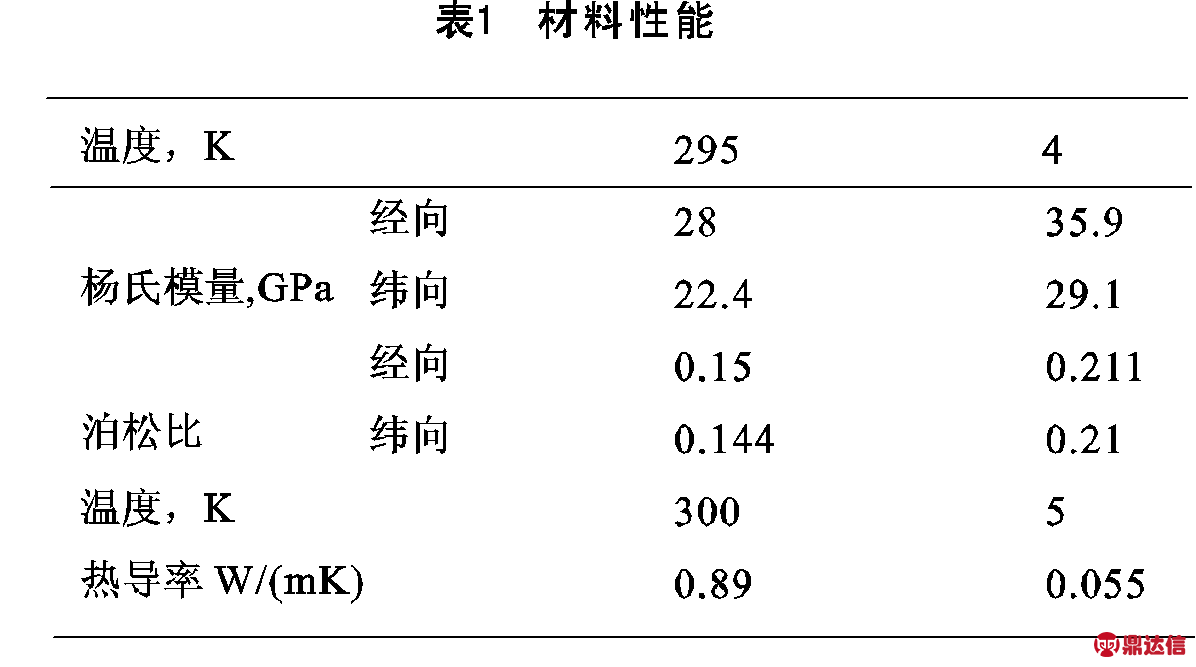

模拟计算以商业有限元软件Ansys8.0为平台,参照实际设计结构建立力矩管几何模型。此外,由于力矩管是由复合材料经三维缠绕加工而成,其筒体部分的纤维走向与端部法兰部分的纤维走向不同,故模拟计算时,材料各向异性的特点在这两个部分应加以区分,以更加真实的模拟力矩管的实际应力分布,其有限元分析模型如图2所示,材料属性如表1所示。

对力矩管温度场、应力场的计算从以下三个方面进行:

1) 按式(1)进行温度场模拟计算,根据结果分析力矩管的绝热性能;

2) 导入温度场结算结果,按式(2)进行热应力场模拟计算,获得热应力分布;

3) 按力矩管实际工作条件,联立式(1)、(2)及其他力学载荷进行耦合计算,最终获得力矩管在实际运行工况下的应力分布。

2.2 温度场计算结果

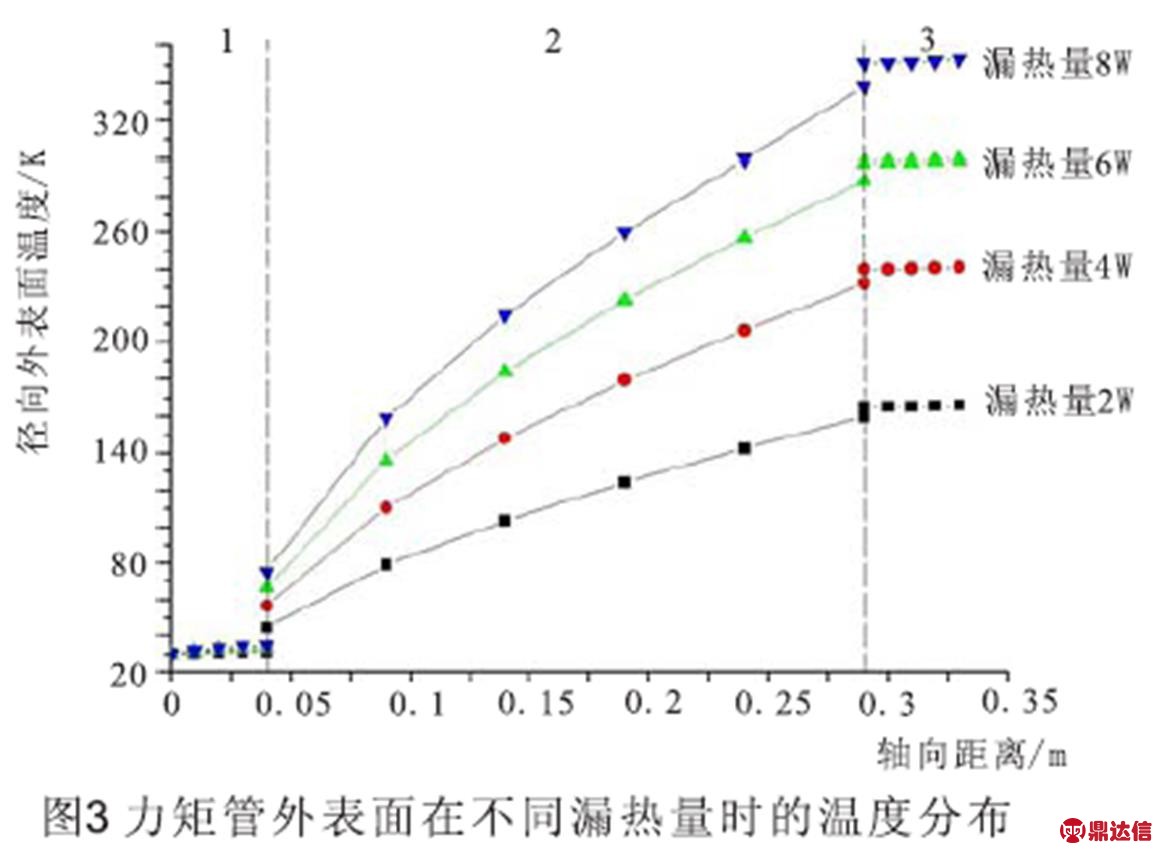

根据(1)式所描述的模型,考察不同热流密度条件下,力矩管两端法兰及中间筒体外侧母线的温度分布情况,其结果如图2所示。

力矩管全长0.33 m,两端的法兰各0.04 m。由于考察的是两端法兰和中间筒体的外侧母线温度分布,因而可将力矩管沿其轴向分为低温端法兰、筒体、常温端法兰三个区,如图I、II、III三区所示,故图2中在z=0.04和z=0.29两处温度存在跳跃现象。

根据分析结果,当漏热量为2 W时,力矩管常温端的温度约为140 K,即表明此时须对力矩管常温端进行额外冷却,使其温度达到140 K,从而满足漏热量2 W的条件;当漏热量为8 W时,力矩管常温端温度约350 K,即表明此时须对力矩管常温端进行额外加热,使其温度达到350 K,从而满足漏热量8 W的条件。

实际工况中,力矩管常温端与处于室温的端轴相连,且无额外的冷却或加热条件,因而其温度应低于室温。根据计算结果,当室温在300 K或其以下时,通过力矩管常温端传导给低温端的热量将低于6 W。因此,力矩管的绝热性能满足设计要求。

2.3 应力场计算结果

力矩管工作期间因冷却而产生一定的收缩量以及相应的热应力。其中,力矩管的收缩量是电机的结构设计中具有重要意义的参数,而热应力则关系到力矩管是否满足电机运行的需要。由于多数材料在液氮温区(77 K)已基本达到了收缩极限,因此在电机结构设计中,保守起见以力矩管在液氮温区时的自由收缩量作为设计参数。如前文所述,力矩管在工作期间除热应力外,还受到扭矩、弯矩及轴向拉力。在进行详细的结构分析时,考虑安全因素,扭矩、弯矩各按额定值的6倍和2倍进行计算。根据上述工况,对力矩管应力场进行模拟计算,其结果列于表2。模拟结果表明:热应力对力矩管的影响占主导作用。单纯的力学载荷作用时,最大轴向应力仅为10.3 MPa,拉应力;最大环向应力仅为16.6MPa,压应力。而考虑热应力后,应力值变大趋势明显。通过比较容易发现,热应力对力矩管的影响明显大于其他力学载荷的影响。根据模拟计算结果可判断力矩管强度符合设计要求。

3 试验结果

为验证力矩管的各项性能,对力矩管实物先后进行了液氮浸泡试验、液氖冷却试验以及液氖温区的力学加载试验。

在液氖冷却试验中,当系统趋于稳定时,力矩管上三个测温点的位置及读数与计算值相比较,结果列于表3。

通过比较发现,计算的相对误差在5%左右,且计算值均比测量值高,其原因可能是由于材料的导热系数取值不准所致。同时在液氖温区的力学加载试验中,在力矩管两端施加4120 N.m的扭矩并维持3小时,卸载后观察力矩管并无明显损伤,表明力矩管满足100 kW超导电机要求。

4 结论

1)模拟计算与低温加载试验均表明设计的力矩管满足高温超导电机的要求;

2) 计算值与试验值之间存在一定的误差,其原因主要在于计算所涉及的物性参数难以准确获得。