【摘要】近年来,真空压铸技术在国内外得到了广泛的应用,目前国外高真空压铸的方法主要有3种,分别是来自德国的Vacural法和MFT(Minimum Fill Time),以及来自日本的Vaccum Golve Box法,国内学者也研制出了各种真空压铸方法。在真空压铸技术领域中,重点要解决是模具密封与真空截止阀的问题,本文总结了目前实际应用中的各种真空压铸方法与工艺,探讨了真空压铸技术在实际运用过程中面临的主要问题,并在此基础上开发设计了具有自主知识产权的锌合金高真空压铸造工艺法。

关键词:真空压铸;模具密封;锌合金

1 引言

压力铸造是利用高压将金属液高速压入到一金属模具型腔内,金属液在压力作用下冷却凝固成型的一种工艺方法。由于金属液以高速喷射状态充填至模具型腔,因此型腔中大部分气体来不及排出而残留在铸件内,从而影响压铸件的力学性能,限制了其在重要或大型零件上的应用。为了提高压铸件的力学性能,拓展压铸制品的应用范围,研究人员研制出了各种压铸新工艺与新方法,真空压铸法是目前众多工艺方法中的一种,主要是将模具型腔中的气体抽出,使金属液在真空状态下填充型腔。因此压铸过程中卷入的气体少,铸件的力学性能得到显著提高,而高真空压铸法则是在普通真空压铸的基础上发展起来的新技术,其特点是模具型腔真空度达91kPa以上[1~3]。

本文总结了国内外真空压铸的常用方法与主要技术问题,同时在此基础上研发了具有自主知识产权的高真空压铸工艺新方法。

2 真空压铸原理与方法

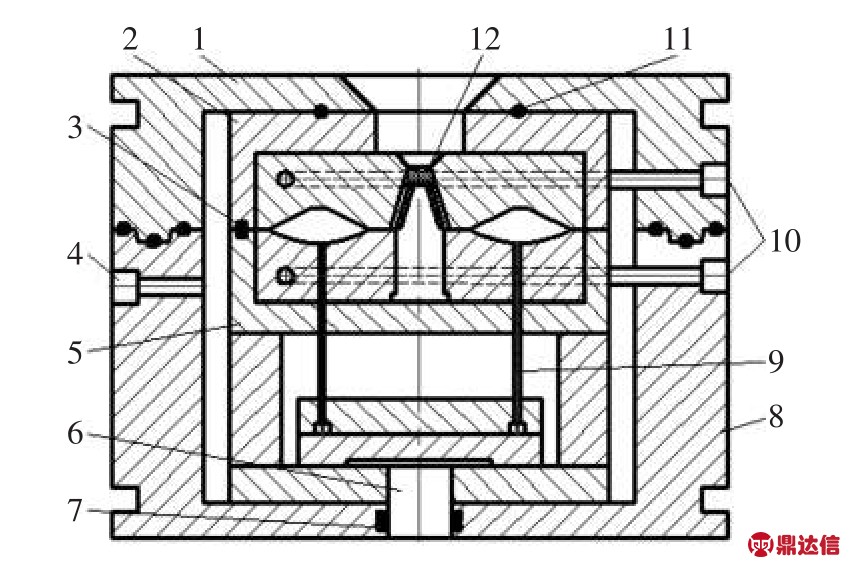

真空压铸装置简图如图1所示。主要由真空泵9、真空罐7、真空阀 5、真空管8、真空压力表2、6及PLC控制系统组成,其主要功能是压铸生产时将模具1型腔中的气体抽至真空,目前真空系统的抽气方式主要有以下两种形式。

图1 真空压铸装置示意图

1.压铸模 2、6.真空压力表 3.过滤器 4.接头 5.真空阀7.真空罐 8.真空管 9.真空泵 10.电动机

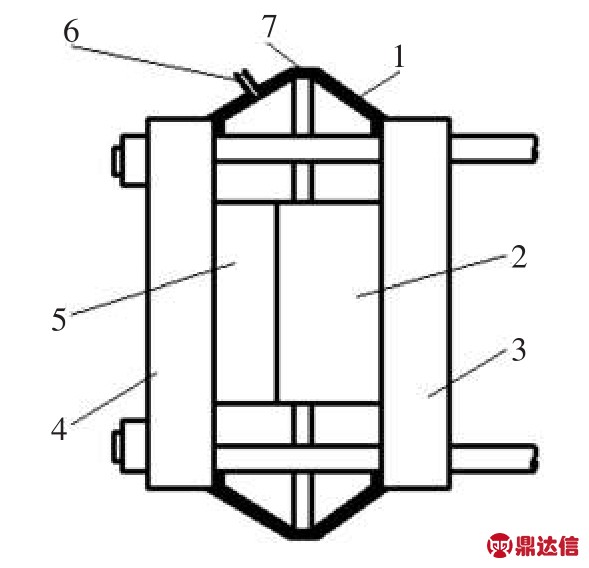

(1)采用真空罩封闭整个模具。如图2所示,合模时真空罩将整个压铸模封闭,液态金属浇入压室后,利用压射芯将压室密封,然后打开真空阀,将真空罩内空气抽出,待真空度达到要求时即可进行压铸[4]。

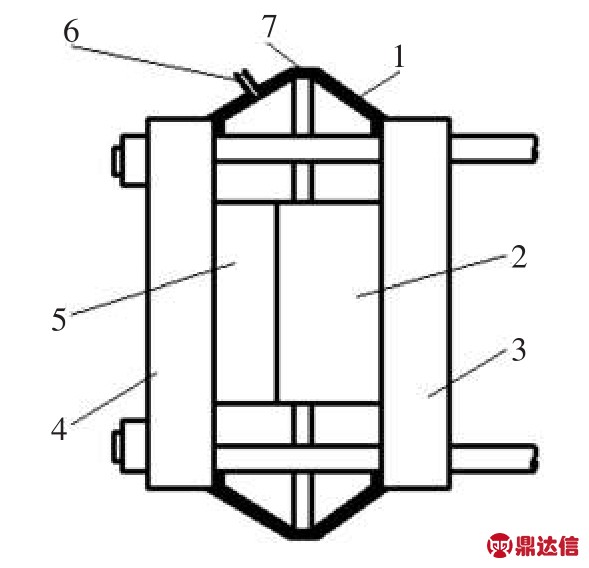

(2)借助分型面抽真空。如图3所示。压铸生产时,当压射芯封住浇口时,行程开关6自动开真空阀5抽真空,真空度达到要求时即进行压铸。液压缸4的作用是控制排气通道的开关,防止合金液进入真空系统[4]。

图2 真空罩装置示意图

1.真空罩 2.动模 3.动模座板 4.定模座板5.压铸模定模 6.接真空阀通道 7.弹簧垫衬

图3 分型面抽真空示意图

1.压室 2.定模 3.动模 4.液压缸 5.真空阀 6.行程开关

3 高真空压铸工艺

高真空压铸法是在普通真空压铸法的基础上发展而成的新工艺,其主要特点是通过设计可行性高的密封装置与真空截止阀装置,使其在实际压铸生产时模具型腔的真空度在91kPa以上。目前,高真空压铸技术主要有3种,分别是由德国公司研发的Vacural法和MFT(Minimum Fill Time)法、以及日本公司研发的Vaccum Golve Box法。

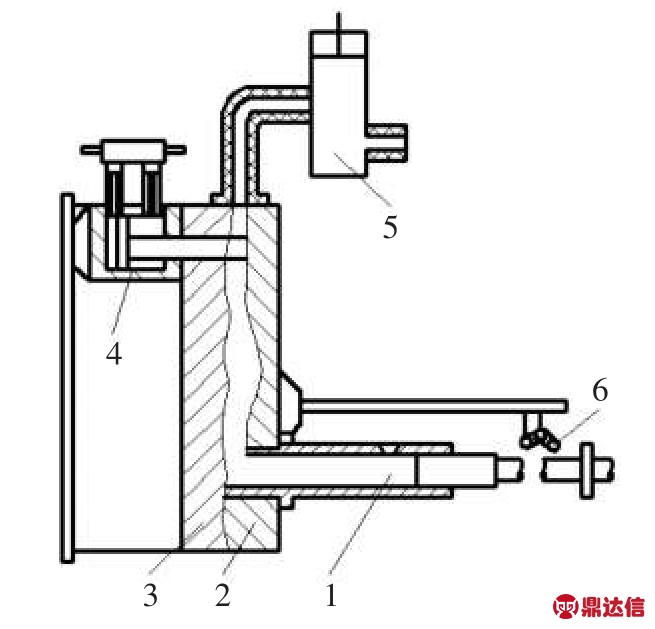

Vacural法是将熔化炉通过升液管和压射室直接相连,抽真空时先将金属液吸入到压室内,接着继续抽真空至预定真空度后再压射成型[1]。原理示意图如图4所示。意大利的DUCATI摩托车公司改用了这种压铸方法后,749型摩托发动机的重量减轻了7磅[5]。这种方法技术运用较为成熟,但是需要购买专用压铸机,价格昂贵,通用性不强,所以实际运用受到一定限制。

图4 Vacutral高真空压铸法的工作原理

1.保温炉 2.压射芯 3.动模 4.真空阀5.型腔 6.定模 7.压射室 8.升液管

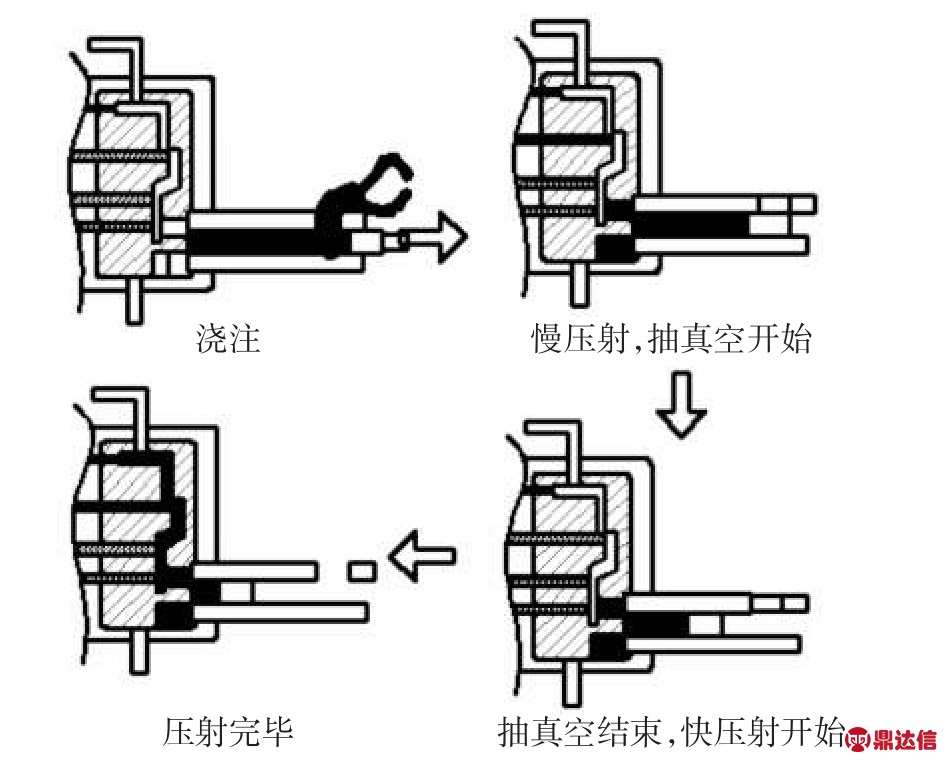

MFT(Minimum Fill Time)法则是完全在普通压铸机上进行,所以运用较为广泛,其工作原理如图5所示,在慢压射开始时,真空系统开始抽真空,当合金液到达模具内浇口时候,抽真空系统停止抽真空,进入快压射阶段至到压射完毕。该方法对模具的密封性要求高,同时模具内设有真空截止阀,压铸生产时压铸合金容易堵塞真空阀,导致生产维修成本高,一般中小压铸企业无法承受。

图5 MFT高真空压铸法的工作原理

Vaccum Golve Box法是将整个模具装在一个密封罩中,并设置几个抽气回路来抽取密封罩内模具中的空气,确保型腔中的真空度。工作原理如图6所示[1]。雅马哈公司使用该项技术节能环保地大量生产大而薄的铝摩托车部件,减轻了摩托车的重量和部件数目。该技术能极大地改善金属熔液在模腔中流动的平滑性,通过提高模腔内的真空度,控制模具温度和提高熔化铝的压射速度等措施的综合运用,压铸件的空气入侵率仅为传统压铸的1/5。该方法对模具的密封性要求有所降低,但同样需要在模具中设置价格昂贵的真空截止阀,真空截止阀生产维修成本高。

图6 Vacuum Golve Box法的工作原理

1.定模 2.顶杆 3.真空箱 4.真空管 5.密封圈 6.真空阀7.真空罐泵 8.凸模 9.可调温压射室 10.动模

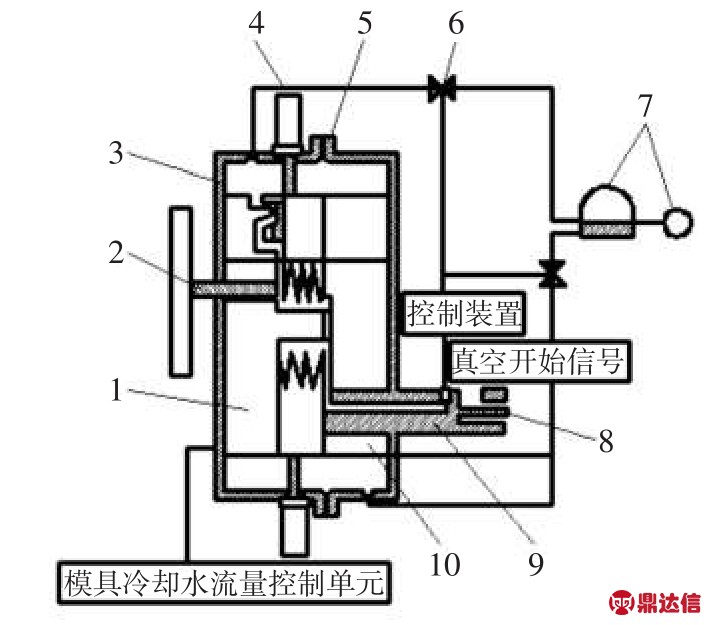

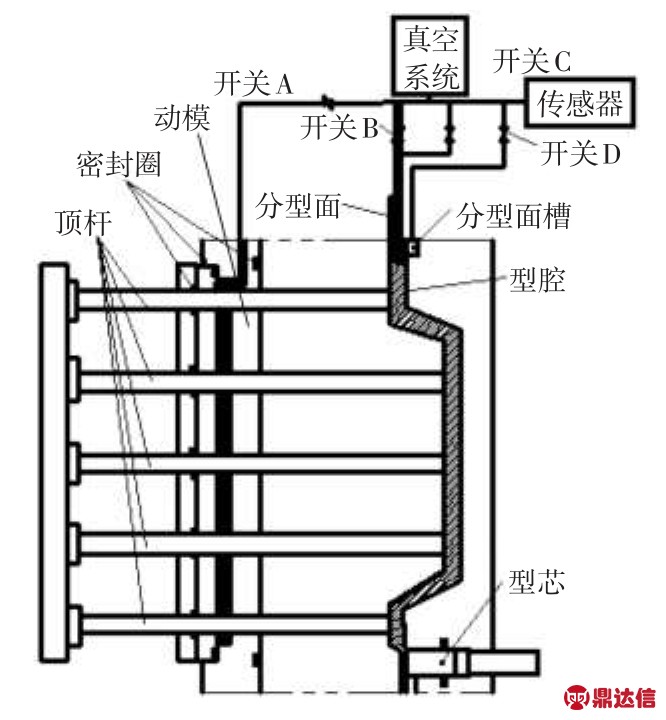

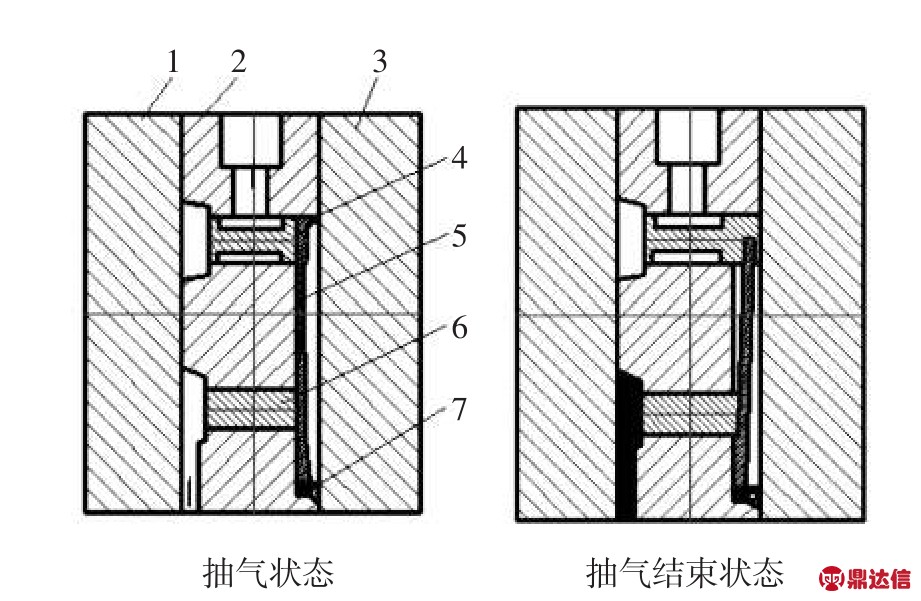

高真空压铸工艺涉及的技术领域众多,重点要解决的问题主要有以下两点:一是模具或真空罩的密封;二是抽真空口处真空截止伐的关闭与开启运动的准确可靠控制。对于模具的密封问题,目前普遍采用的技术如图7所示,其关键点是:①在模具的分型面设置密封圈;②在动模板下放增设垫板,在垫板与动模板之间设置密封圈;③在压室法兰与模具的浇注系统配合处设置密封圈。这种模具密封方法增加了模具的设计与制造难度,维修也不方便,尤其是在带有抽芯机构的模具中。真空截止阀的运动控制问题,目前主要也有两种控制方式:一是通过杠杆原理控制的真空截止阀,如图8所示,主要通过压铸时液态合金流经的位置来控制主从动活塞的运动,从而控制抽气通道的开启与关闭[3]。这种控制方法优点在于结构相对简单,制作方便;缺点在于当飞边不断累积在主动活塞6与活塞孔之间时,活塞的动作就会不灵敏,造成液态金属溢入真空系统,维修也相对麻烦。二是由液压缸控制运动的真空截止阀,如图3所示。

图7 模具密封

图8 真空截止阀控制过程

1.动模块 2.定模块 3.定模压块 4.从动活塞5.杠杆 6.主动活塞 7.定位销

4 锌合金高真空压铸工艺

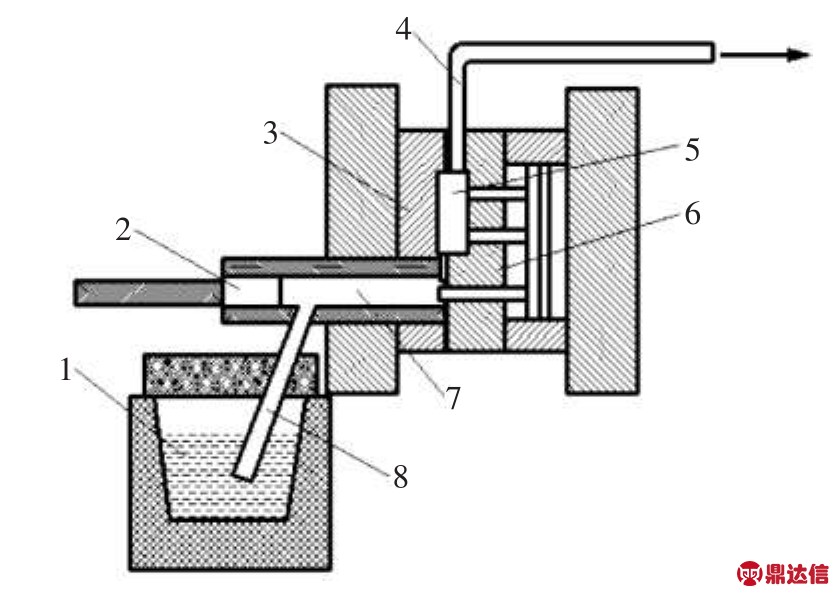

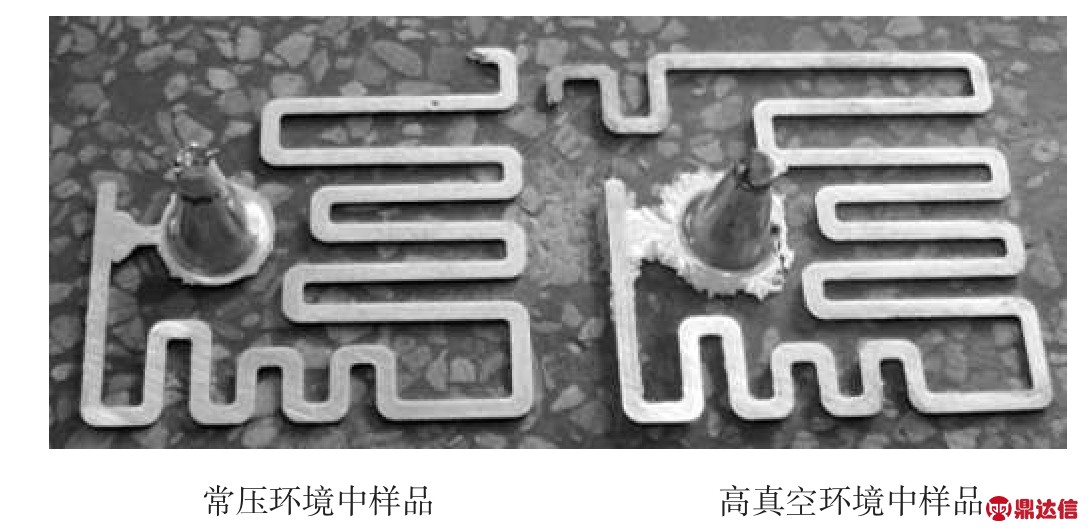

借鉴日本雅马哈公司研发Vacuum Golve Box法的思路,运豪工业集团开发设计了具有自主知识产权的锌合金高真空压铸工艺法,工艺原理如图9所示。将模具置于真空箱中,合模前,将进料口密封塞在模具浇注系统,合模后真空系统对真空箱进行抽真空,当真空箱内的压力降低至10kPa以内时,停止抽真空,然后进行压铸,高温熔融的液态金属顺利流入高真空状态的模具型腔中,在高真空的模具型腔内加速流动,迅速充满型腔铸成制件,当高温熔融的金属液体接觖到模具型腔的抽真空管孔边,被在模具型腔的抽真空管孔中设置的微孔筛阻隔,防止熔融的金属液体或塑料液体堵塞真空管道。该方法能简化模具设计,生产过程中维修方便,节省高真空压铸生产成本,图10为该方案在实际实验过程中的样品,左边是普通环境下压铸生产的样品,右边是在高真空环境下生产的样品,可以看到,在真空环境中,样品的压铸流程变长,同时分别观察两组样品的截面特征,发现真空环境下的,样品截面基本无气孔缺陷,而常压环境中压铸的样品,截面有明显的气孔缺陷。

图9 锌合金高真空压铸造

1.定模密封箱 2.前定模 3、7、11.密封圈 4.抽真空管5.动模 6.顶出棒 8.动模密封箱 9.顶杆10.接手栓 12.进料口密封塞

图10 锌合金高真空压铸样品

5 结束语

高真空压铸造技术在国外运用较为普遍,但在国内相对较少,制约其普及的原因主要有以下几点:一是专用的真空压铸机器价格昂贵,并且通用性不强;二是在普通压铸机上进行的真空压铸生产,其模具的密封技术与真空截止阀运动控制技术稳定性不高,维护困难,更换成本高。

锌合金高真空压铸工艺方法中,通过对真空箱的密封设计,简化了模具设计时的密封要求,只需要在模具中抽真空口处设置微孔筛阻隔,这样避免了在模具中设计相对复杂真空截止阀,简化了模具设计与制作,同时方便了后期维护。