摘 要:凝汽器管子管板联接接头的密封性检测,通常在凝汽器壳体组装完毕之后进行,需在壳侧内进行灌水试验达到检测的目的。但因交货方式及运输方面的限制,凝汽器常被分为两半组装出厂,因此,在制造厂内无法进行灌水试验。所以,需采用特定设计的检漏设备,利用抽真空的方法,使管子管板联接接头在某侧位置内,建立一定的真空度,然后通过测定规定时间内真空度的变化,确定联接处是否密封。该方法可有效地对凝汽器管子管板的联接接头进行密封性检测。

关键词:凝汽器;真空;检漏;灌水试验;管子;管板;联接;接头

1 概 述

凝汽器真空严密性是凝汽器工作特性的主要指标,也是影响汽轮机经济运行的主要因素之一。严密性下降不仅会造成汽轮机排汽温度上升,使有效焓降减小,降低了循环效率,也影响汽轮机的出力,而且还会导致排汽缸变形和振动,影响机组设备的安全性。机组的运行数据表明:凝汽器的真空每下降1kPa,汽轮机汽耗会增加1.5%~2.5%,因此,管子管板联接处的密封性对保持凝汽器的真空度很重要。因此,凝汽器壳体在穿管完毕之后,还要进行胀接和焊接,确保管子管板接头处的密封性。

如果管子管板联接处的密封性无法保证,则冷却水会渗入到蒸汽侧,不仅会造成蒸汽侧管板的腐蚀,降低管板的使用寿命,还会破坏汽轮机排汽接口所要求形成的真空,污染需回收作为锅炉给水的洁净凝结水,影响电厂的热力循环。

目前,电厂的凝汽器管子管板联接接头检漏,最常用的方法就是在壳体内灌水,检测其联接接头的密封性。所以,灌水检测需在壳体组装完毕后进行。但是随着我国发电行业的迅猛发展,电厂的装机容量也也越来越大,使凝汽器容量也随之增大,由于运输条件限制,常因体积庞大而无法整体组装后出厂,往往组件出厂后在工地现场总装,这样就不具备对凝汽器进行灌水试验的封闭条件。现采用抽真空检漏的方法,可以较为方便地解决管子管板联接头的检测问题。

2 试验原理及试验装置

抽真空检漏是通过对管束的管程进行抽真空的方法来检验管子管板联接接头的密封性,如发现泄漏,可很方便地对泄漏点进行定位,并找出泄漏点进行相应返修。

具体操作是利用测试罩分别罩在管束被检区域的两端(见图1),测试罩与被罩区域(检测区域)内的数根传热管一起形成一个封闭的腔体,对该腔体进行抽真空,使管子管板联接接头的两侧产生一个压力差,若管子管板接头处存在泄漏,则腔体内的真空度会下降,压力表读数会迅速增加,从而可以知道检测区域存在漏点。通过逐步排查,最终确定泄漏点。

4 检漏设备及配件

检漏设备由真空泵、压力表 、1号真空罩 、2号真空罩、3号真空罩、平衡器(用于悬吊真空罩)、单孔真空罩等组成。

真空罩的体积大小:1号真空罩>2号真空罩>3号真空罩。

5 检测试验前准备工作

在产品检测前,首先要检查整个检测系统(真空罩软管,阀门,压力表)的密封性,并对管板的检测区域进行划分,清除管孔内的铁屑等杂质。

6 试验步骤

(1)步骤1:

先用测试罩1对已划分的管板区域抽真空,若测试罩内压力增加,具体泄漏区域未知,则继续进行步骤2和步骤3测试,如图2所示。

图2 1号测试罩的分区测试

(2)步骤2:

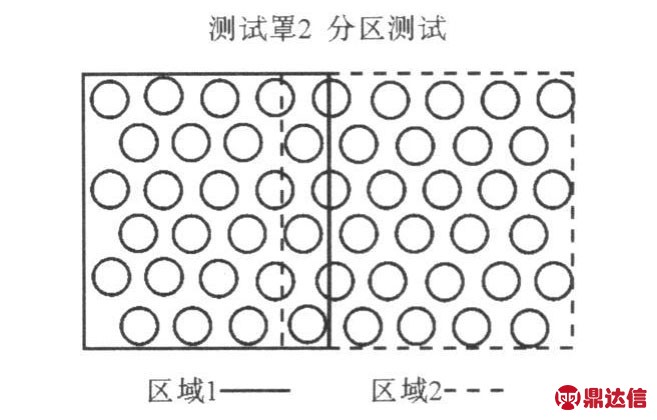

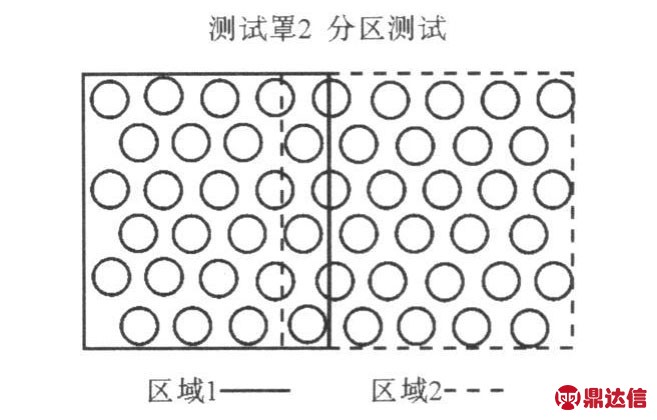

把所测区域划分为2个测试区域,区域1和区域2。

用2号测试罩对区域1进行测试,如果在区域1没有发现泄漏,则用2号测试罩对区域2进行测试,如果在区域2发现泄漏,按照步骤3进行测试

如果在区域1就已发现泄漏,则继续测试区域2。如果区域2没有泄漏,那么只对区域1进行步骤3的测试,如果区域2也有泄漏,则整个所测试的管板区域都需要按照步骤3进行测试。如图3所示。

图3 2号测试罩的分区测试

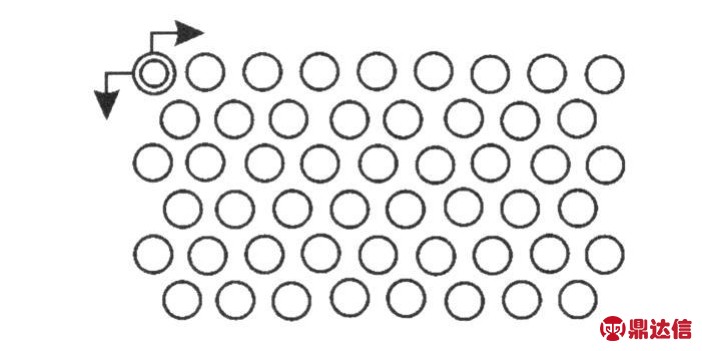

(3)步骤3:

用3号测试罩对所出现泄漏的区域管子进行测试,在定位泄漏处后,在管板上进行标记,并记录到检测报告中,见图4所示。

图4 3号测试罩的定位测试

7 泄漏检测和判定

假设有1个被测工件(或物体)的内腔容积是V,腔内压力是P,在温度恒定的情况下,经过几秒或几十秒后,它的内腔容积没有变化,而腔内压力下降了一个确定值 ΔP,这时就可以判定该工件气体密封性能不好,或者被称为“有泄漏工件”。否则认为该被检测工件气体密封性能良好或被称为“无泄漏工件”。在实际生产过程中,绝对无泄漏工件是极少的。在实际检测过程中,通常总是根据该工件具体的应用环境条件和状态给出1个允许泄漏值,当工件泄漏值小于该值时,则认为该工件“无泄漏”称为合格品。只有工件泄漏值大于该值时才认为“不合格”或“严重泄漏”。

8 抽真空检漏试验的计算

ΔP:实际测量压差;包括两部分:

ΔPt:被测试管孔引起的压差;

ΔPs:系统误差,包括测试罩,软管,阀门,压力表连接处自身的泄漏;

Δ Pmax:允许最大压差;

Lmax:允许最大泄漏率,按照标准要求,取200 Pa·l/s;

t:测试时间,单位:秒;

V:整个系统的体积,包括管板孔的体积Vt,测试罩的体积2×Vc。

在最大泄漏率给定,测试时间和测试体积已知的条件下,可以根据公式(2)算出允许的最大压差Δ Pmax。

联立(1)(3)得到泄漏达标的条件:

计算举例:

待检测区域内:待测换热管Ø25mm×0.5mm,管子长度 L=10917mm,数量为100根;

1号真空罩内体积:V=521.6 L;

允许的最大泄漏率:Lmax=200Pa·L/s;

检测时间:t=300s;

允许的最大压力差:

Δ Pmax=Lmax×t/V=200×300/520.26=115.3Pa;

如实际测量压力差ΔP≤ΔPs+ΔPmax即可知该处密封性符合要求,判定检测合格。

根据上述计算,在规定的保压时间内,如果真空罩系统上的压力表读数增加值 ΔP≥ΔPs+Δ Pmax,说明该管子管板接口处泄漏。如果冷凝管有孔洞或管子没有胀接,真空罩内的压力会快速增加,甚至会无法建立初始压力。

出现这种情况,必须在同一管板部分进行重复检测。如果确认有泄漏,泄漏速率按公式(2)计算,如果泄漏速率超标,需找出泄漏点并进行定位,并标示在管板上。在管子管板重新焊接或更换冷凝管之后,再重新进行检测试验。

9 灌水试验与抽真空试验的比较

通常的泄漏检测为灌水试验,试验介质为水,试验场所必须具备水源及排水设施,当壳体体积很大时,将耗费大量水资源,抽真空试验的试验介质为空气,试验介质的获取和排放不受限制,且不会造成试验介质的浪费。

灌水试验往往受到水压自重的影响,因此不同高度上所受到的水压并不相同,检漏的灵敏度高低不一。抽真空试验在各点所建立的真空腔的压力是一致的,不受高度的影响。另外,在相同的压差下,空气对缝隙的渗透力要比常压下水的渗透力强,因而比用水检测具有更好的灵敏度 。

灌水试验必须要形成封闭的盛水空间才可以进行,因此对壳体组装有一定的要求,抽真空试验则不受壳体形状及位置空间的限制,只要管子、管板联接接头装焊完成后就可以进行。

10 结束语

目前,涉外的凝汽器项目越来越多,凝汽器也越来越大,业主通常都要求壳体组装后对半交货,对于这类不具备灌水试验条件的产品,抽真空检漏将会得到越来越广泛的应用,并且也为管壳式产品的管子管板检漏提供了借鉴。