摘 要:针对机械手指柔性触滑觉传感问题,提出了一种基于光纤光栅的二维分布式传感阵列的触滑觉传感方法,该方法采用两根平行放置和一根倾斜放置的光纤光栅传感器组成传感单元,利用弹性材料封装增强光纤光栅对压力的灵敏度,并以单元阵列的方式实现对触觉三维力、滑动方向以及滑移位置的感知。仿真和实验结果表明,该方法可以很好地实现对触觉正向压力和剪切力的传感,其中正向压力在0~3.691 9×103Pa的范围内灵敏度为Kp=0.194 pm/Pa,x正向剪切力在0~1.115×103Pa的范围内灵敏度为Kpt=0.03 pm/Pa。通过对传感阵列中不同光栅中心波长漂移的上升沿和峰值时间差实现对物体x轴的滑移方向的判断。该方法可以很好地实现对机械手指触滑觉信息的测量,具有一定的应用价值。

关键词:光纤光栅;机械手指;触觉;滑觉;二维分布式传感阵列

1 引 言

机械手指的触觉信息主要包括抓取对象的大小、分布、轻重、温度以及滑脱的状况[1]。为了使得机械手指具有和人类皮肤类似的感知能力,其柔性触觉、滑觉传感系统需要具备以下特点:高精度、高分辨率、高响应速度、能连续测量大面积触觉信息且能感受到抓取物体是否滑动及滑移距离的信息。目前国内外对机器人触觉传感已实现了集成化、微型化和智能化,就其工作原理来说大致分为压电式[2]、压阻式[3-4]、电容式[5]、光波导[6-8]式及磁敏式[9]等。作为仅测量法向力的触觉传感器,国内外已经有了较多的研究,但由于多维柔性触觉传感与多维力信息检测的兼容技术具有一定的难度,至今提出的方案还极少。日本名古屋大学的Ohka M等人[10]开发了一种由光源、橡胶敏感单元阵列和CCD相机构成的基于光波导原理的光学三向力触觉传感器;韩国延世大学的Huang E.S.等人[11]将金属应变计埋置于由聚酰亚胺和聚乙烯构成的柔性衬底中从而实现机器人柔性触觉。这些触觉传感器虽然有良好的空间分辨率,但是仍然存在一些例如尺寸、精度、功能、抗干扰能力等应用问题,并且大多数触觉传感器并不具备真正的柔性。

机械手指滑觉的产生是由于智能机器人或机械夹具作业手在抓取物体时由于握力不足而使物体与机械手产生相对的滑动。有关滑觉传感器的研究大致可以分为电编码式滑觉传感器[12]、基于光光电原理[13]和光纤滑觉传感器[14]。与电编码式滑觉系统相比,光纤传感器有着体积小、抗电磁干扰等优点,但是由全光纤构成的滑觉传感系统光信号处理方法比较复杂,对制作工艺和制作过程的要求较高,不利于其商用化。

光纤光栅(fiber Bragg grating,FBG)传感器除了具有普通光纤传感器的一般优点外,还具有相对柔软、布置灵活、易于植入和网络化管理的特点,可进行节点型准分布式传感[15-16]。但是FBG本身纤细、易折断且对压力的灵敏度非常低,所以一般需要对FBG进行封装或保护实现对其压力增敏的功能[17]。本文提出了一种基于光纤光栅的二维分布式传感阵列的触滑觉传感方法,将设计的FBG传感单元封装于弹性材料中,以单元阵列的方式实现对触滑觉的传感。

2 光纤光栅传感原理

光纤光栅传感元所感知到的物理量的变化通过改变FBG的纤芯折射率或栅格间距来引起布拉格反射波长的变化。当受到轴向应力时,其中心反射波长(λB)会产生相应变化,可表示为:

式中:Pe为光纤的有效弹光系数,εz为FBG受到的轴向应变。

将FBG埋置于聚合材料中时,不考虑施加压力时光纤与封装材料发生相对滑移而产生的形变不同步,外界压力P引起的各向同性应力在光纤中产生的轴向应变量为:

式中:Kp=(2μ-1)/E为FBG的压力敏感系数,μ和E分别为聚合材料的泊松比和杨氏模量。由式(1)和式(2)可以得到在一定压力下,埋置在聚合物中FBG的中心波长相对漂移量为:

待测应变作用于FBG时引起布拉格波长发生漂移。多根光栅同时工作时,对每根光栅进行地址查询来判断受到应变作用节点的位置。布拉格波长为λi的光纤布拉格光栅i(i=1,2,…,m)受到轴向待测应变εzi的作用,将出现Δλi的波长漂移。

3 传感系统设计

3.1 传感器结构设计

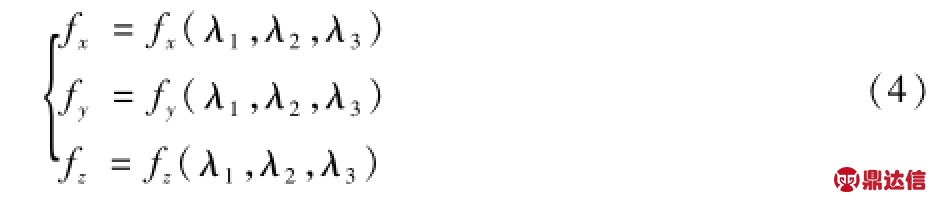

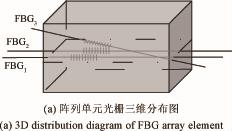

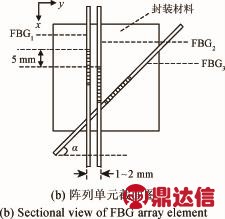

触觉传感器为了大面积精确地测量接触面的信息,需要将传感器设计成有多个触觉敏感单元组成的阵列结构,其中每个单元都应可以进行三维力的检测。基于光纤光栅的触觉传感阵列单个节点光栅分布如图1所示。在三维力F=(fx,fy,fz)作用下,3根FBG传感器FBG1、FBG2和FBG3的中心波长将产生与3个方向力相关的漂移。根据中心波长漂移的大小求解出三维力,三维力F(fx,fy,fz)可表示成:

图1 阵列单元光栅分布示意图

Fig.1 Distribution diagram of FBG array element

假设FBG3在x方向和y方向作用下受到剪切力后的拉伸(或压缩)为:

式中:Fx和Fy分别为x和y方向的剪切力。由式(5),为了获得最大的剪切力传感灵敏度,对于x方向的剪切力来说,α应取90°;对于y方向的剪切力来说,α应取0°。

根据机械手指的长度以及分辨率的要求,可以将多个FBG传感单元组合,构成三维力触觉以及滑觉传感系统。以1×3传感单元为例,构成的传感系统如图2所示。通过对滑觉传感系统的光栅传感阵列数据采样与处理,可以检测到被抓物体的滑移距离Si。

图2 1×3触觉和滑觉传感阵列示意图

Fig.2 Composite tactile and sliding sensor array

式中:Q(j-1)为第j-1次采样时测得第m根FBG的Δλi最大,Q(j)为第j次采样时测得第n根FBG的Δλi最大。则Si=|(m-n)|·L,式中,L为相邻两条FBG的间距。

3.2 光纤光栅压力增敏

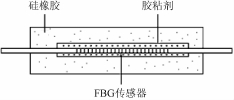

由于光纤光栅本身对压力的灵敏度非常低(1.55 μm时压力引起的波长漂移典型值为3.13 nm/MPa),加上其脆弱、易断,埋置时容易与被测对象间出现滑脱现象从而导致感测结果偏离实际值,因此需要在解决滑脱问题的基础上对光纤光栅传感器进行压力增敏。对光栅位置光纤包层表面进行预处理,借助硅烷偶联剂的作用[18],使得硅橡胶与光纤之间紧密粘结,其封装结构如图3所示。

图3 光纤光栅的封装结构示意图

Fig.3 The configuration of the packaged fiber grating

3.3 仿真与结果分析

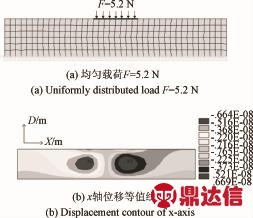

为了得到光纤光栅触觉与滑觉的最高灵敏度,首先需要确定光纤光栅在封装材料中的埋置位置。使用ANSYS 11.0软件对由硅橡胶构成的封装材料进行动力学分析,其受力状态是典型的平面应变状态。封装材料尺寸为30 mm×5 mm,在其表面中心位置施加长度为6 mm,大小为5.2 N的均匀压力,如图4(a)所示,求解后得到封装材料x轴位移等值线如图4(b)所示。

图4 封装材料ANSYS仿真

Fig.4 ANSYS simulation of the package structure

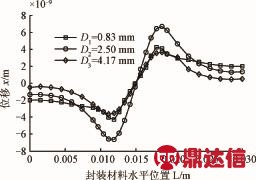

图4 (b)中X表示封装材料的水平位置,D表示材料的厚度。图4中可以看出,在硅橡胶模型的中间位置垂直均匀线压力时,受力点两边的材料受到挤压,会产生不同方向上的x轴位移。观察D分别为0.83 mm、2.50 mm和4.17 mm时x轴位移可得,在D=2.50 mm处有最大x轴位移,其绝对值为6.538×10-9m,如图5所示。

图5 F=5.2 N时封装材料x轴位移图

Fig.5 x-axis displacementwith F=5.2 N

由上述分析可知在封装材料厚度为5 mm时,要使FBG传感器感受到最大的轴向拉伸,应选择与均匀线载荷长度相等的FBG,在线载荷的正下方,水平埋置于D= 2.50 mm的位置。

4 实验与分析

4.1 实验系统

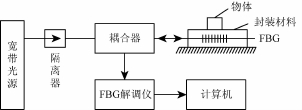

FBG触滑觉测量系统实验装置如图6所示。宽带光源发出的光经隔离器、耦合器传输至FBG传感器,反射光信息经耦合器送至解调仪并显示在计算机上。当物体与封装材料接触或发生相对滑动时,FBG中心波长产生相应的漂移。实验所用封装材料为75 mm×15 mm× 5 mm3的长方体聚合物,FBG解调仪分辨率为1 pm。

图6 触滑觉测量装置示意图

Fig.6 The schematic diaram of tactile and slip measuring the experimental set-up

4.2 触觉测量实验

4.2.1 压力测量实验

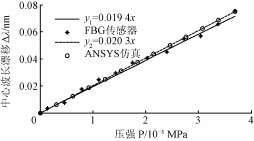

实验所用光栅的中心波长为1 548.825 nm,长度为6 mm,在0~3.691 9×103Pa的压力范围内,多次测量取平均值后,实验所得数据与仿真结果相对比,如图7所示。可见经处理后埋置在聚合物中FBG的压力响应曲线具有良好的线性度。经线性拟合后,得到FBG中心波长漂移量对压力的敏感度系数为Kp=0.194 pm/Pa。

图7 光栅传感和仿真所得压力响应曲线

Fig.7 Pressure response by experimentand simulation

由仿真计算光纤光栅中心波长漂移值与实验测试值对比可知,实验值与仿真值变化趋势相同,在z轴正向压力为3.691 9×103Pa的范围内,最大绝对误差为0.001 89 nm,从而验证了本文中的FBG传感器对正向压力传感的准确性和可靠性。测量值与仿真值之间存在一定的偏差,主要原因有:1)实际测量中FBG传感器与封装材料之间不是理想的粘结状态;2)仿真与实际测量所用封装材料的性能参数存在一定偏差;3)仿真忽略了环境温度对FBG传感器中心波长漂移的影响等。

4.2.2 剪切力测量实验

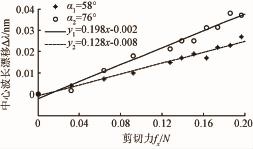

搭建水平剪切力加载装置,利用水平方向的滑轮施加剪切力fx。实验中光栅中心波长λ=1 558.967 nm。当Fz=0.5 N时,α分别为58°和76°时,改变剪切力fx的大小,得到fx与λ波长漂移的关系,描点绘图并直线拟合后如图8所示。

图8 fx与λ波长漂移关系图

Fig.8 Wavelength shift ofλwhen the shear foce fxis applied

从图8中可以看出,当Fz=0.5 N时,x正方向的剪切力导致剪切力传感光栅的中心波长产生正向的线性漂移。当光栅的埋置角度α为58°时,光栅剪切力灵敏度k1=0.198 nm/N;α为76°时,光栅剪切力灵敏度k2= 0.128 nm/N。由此可见,对于x方向的剪切力来说,光栅的埋置角度α应越小越好,此结论与理论分析相同。

4.3 滑觉测量实验

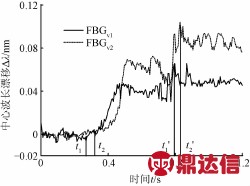

光纤光栅滑觉传感阵列由多个相同的传感单元组成,以单个传感单元为例,通过对滑动过程中力在感测点的分布的变化,判断物体的滑动状态。实验中所用两根光栅长度均为1 cm,中心波长分别为λ1=1 557.842 nm和λ2=1 558.769 nm,埋置时两根光栅中心的水平距离为1~2 mm,垂直距离约为5 mm。在封装材料表面放置标准质量砝码,其半径R=7.5 mm,重力Fz=0.2 N,在标准质量砝码上利用连接装置通过水平方向的滑轮加载一定质量的物体,使砝码在硅橡胶表面产生滑动,滑动方向为x轴正方向。图9中,物体在不同时刻到达FBG1和FBG2,两根FBG传感器有不同时刻的上升沿。

图9 光栅阵列单元滑觉传感信号图

Fig.9 Sliding sensing signal of the FBG array element

通过对两根FBG传感器的中心波长随时间漂移的关系分析可知,FBG1和FBG2的上升沿时刻分别为t1=0.27 s和 =0.31 s,在t2=0.79 s和

=0.31 s,在t2=0.79 s和 =0.82 s时刻FBG1和FBG2的中心波长漂移分别达到峰值Δλ1= 0.072 0 nm和Δλ2=0.092 6 nm。对两根光栅上升沿时刻以及峰值时刻的比较可以判断出物体在x轴的滑移方向。滑移速度可以通过两根光栅垂直距离及上升沿时间差的数据处理获得,实验得到物体滑动的平均速度为12.5 cm/s。对传感阵列中的每根FBG传感器采用阈值法,即当滑觉特征值大于对应的阈值时,认为滑动发生。根据滑觉信号对机械手实行反馈控制即可实现机械手对抓取物体的滑觉感知。

=0.82 s时刻FBG1和FBG2的中心波长漂移分别达到峰值Δλ1= 0.072 0 nm和Δλ2=0.092 6 nm。对两根光栅上升沿时刻以及峰值时刻的比较可以判断出物体在x轴的滑移方向。滑移速度可以通过两根光栅垂直距离及上升沿时间差的数据处理获得,实验得到物体滑动的平均速度为12.5 cm/s。对传感阵列中的每根FBG传感器采用阈值法,即当滑觉特征值大于对应的阈值时,认为滑动发生。根据滑觉信号对机械手实行反馈控制即可实现机械手对抓取物体的滑觉感知。

4.4 对比实验

4.4.1 触觉对比实验

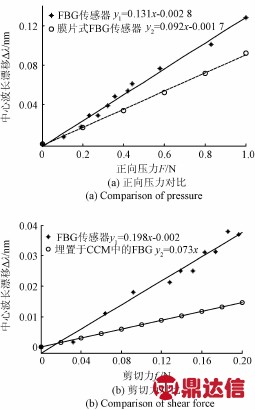

正向压力传感与膜片式封装的FBG触觉传感器对比,选取压力范围为0~1 N之间FBG中心波长漂移值的实验数据;剪切力传感与埋置于碳复合层材料(carbon compositematerial,CCM)的FBG传感器对比,选取压力范围为0~0.2 N之间FBG中心波长漂移值的实验数据。在相同的压力与剪切力范围内测得本文FBG传感器的中心波长漂移值。将得到的实验数据分别进行线性拟合,拟合结果对比如图10所示。

图10 两种方案的实验数据

Fig.10 Data of two experimental scheme

从图10中的拟合曲线可以看出,图(a)中对正向压力传感,膜片式FBG压力敏感度系数为KD=0.092 nm/N,本文传感器压力敏感度系数为KF=0.131 nm/N;图(b)中对剪切力的传感,埋置于碳复合材料层的FBG剪切力敏感度系数为KC=0.073 nm/N,本文传感器剪切力敏感度系数为KS=0.198 nm/N。可见,本文提出的方法具有更高的灵敏度。此外,膜片式FBG传感器只对传感阵列受到正向压力时的传感特性进行了研究,而本文使用的FBG触觉传感单元构成的传感阵列,不仅能够对施加于封装材料表面的正向压力及剪切力进行传感,同时还可以进行滑觉检测。

4.4.2 滑觉对比实验

相对于本文的基于FBG滑觉检测方法,光纤滑觉传感系统以及基于光电原理的滑觉检测方法只能给出抓取物体是否滑动以及滑动方向的信息,而本文触滑觉传感单元在判断目标物体是否滑动与滑动方向的基础上,可计算出物体在封装材料表面滑动的平均速度。

4.5 应用分析

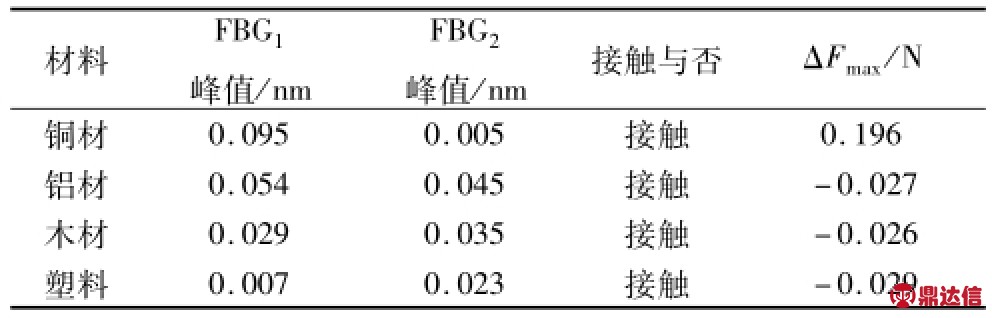

实际应用中,将FBG触滑觉传感单元埋置于封装材料并粘贴在手指上,进行机械手指受力模拟,对研制的触滑觉传感系统进行接触测试,目标物体为圆柱形铜、铝、木材和塑料4种工件。不同工件的测试结果如表1所示。

FBG传感器的输出信号在计算机上显示,并给出是否接触、接触力大小信息。当设置接触觉阈值MT= 0.002 nm时,从判别结果来看,对于4种工件,接触判断成功率为100%,正向压力的最大测量误差为0.196 N。

表1 触觉判断识别结果

Table 1 Results of tactile recognition

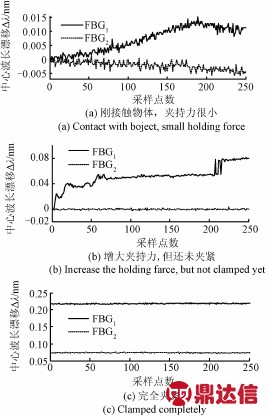

将人工皮肤触觉传感器安装在机器人手爪上,以圆柱形铜材为被抓取物体进行滑觉抓取实验,从开始轻微接触到夹牢得到3种情况下的滑觉相应曲线,如图11所示。

观察图11(a)可知,刚接触物体时正向压力和摩擦力很小,相应的FBG中心波长漂移值也很小;图11(b)中夹持力增大,FBG感受到的正向压力和摩擦力增大,相应的中心波长漂移明显增大;图11(c)中的目标物体与封装材料没有相对滑动,表示物体完全夹紧,此时FBG中心波长漂移分别为Δλ1=0.225 nm,Δλ2=0.025 nm,中心波长漂移波动范围分别为±0.01 nm和±0.004 nm。

图11 滑觉响应曲线

Fig.11 Response curve of sliding

目标物体与封装材料发生相对滑动时,FBG能感知到滑动信号,同时,感受到滑动的相邻两根FBG传感器在不同时刻达到不同峰值;夹持力减小时,FBG中心波长漂移量减小;夹持力增大时,FBG中心波长漂移量明显增大。滑觉信号反馈到控制端使机械手指夹紧,直到滑觉信号消失,则停止夹紧,此时机械手指可以执行提起物体的命令。

利用FBG传感器良好的柔顺性,可以选择将测量单元覆盖在机械手指表面,甚至布置在不规则物体的表面,实现触滑觉传感。通过触滑觉信号测量并反馈到机械手指的控制电机,改变机械手指的夹紧程度,可以进一步优化机械手指智能化抓取的能力。增加FGB的温度传感、实现接触物体的材质识别、增加无线数据传输等综合设计的多功能一体化FGB触滑觉系统,将具有更加广泛的应用前景。

5 结 论

本文提出了一种基于光纤光栅的二维分布式传感阵列的触滑觉传感方法。实验结果表明,FBG传感器的中心波长漂移量与正向压力及x正向剪切力均呈良好的线性关系,两者的灵敏度系数分别为Kp=0.194 pm/Pa和Kpt=0.03 pm/Pa。物体在封装材料表面滑动时,通过分析传感单元中两根FBG中心波长曲线上升沿时刻及到达峰值时刻的时间差,计算出物体的平均滑动速度为12.5 cm/s。将传感单元埋置于聚合物材料中,在增强FBG与封装材料之间粘结力的同时,有效地提高了光纤光栅对压力的灵敏度。通过对正向压力和剪切力的传感,实现了触觉的检测,并且这种特殊的布置方法能够有效地辨别滑移位置和方向实现对滑觉的感知,对机械手指的软抓取应用有较为实际的意义。

寻找弹性模量与泊松比更小的聚合物封装材料、优化光纤光栅在封装材料中的埋置位置、对传感器采取温度补偿技术以消除温度的影响等方法,可望进一步提高埋置型光纤光栅传感对三维力及滑觉测量的敏感度。