该课题经过建立独立的工作坐标系,通过以太网构成数据通信网络,通过工业机器人来完成轨迹的计算和跟踪,对研究机器人的运动控制系统具有比较好的指导意义。

1 系统模型

通过一台伺服电机带动目标盘转动并在任意位置静止,机器人通过吸盘将元件库形元件至目标盘。盘中的方形元件搬运至目标盘的方形凹槽中;然后依次将库中8个圆形元件搬运至目标盘的圆形凹槽中。目标盘以尽量高的速度匀速转动,依次搬运1个方形元件和6个圆。

2 跟踪原理

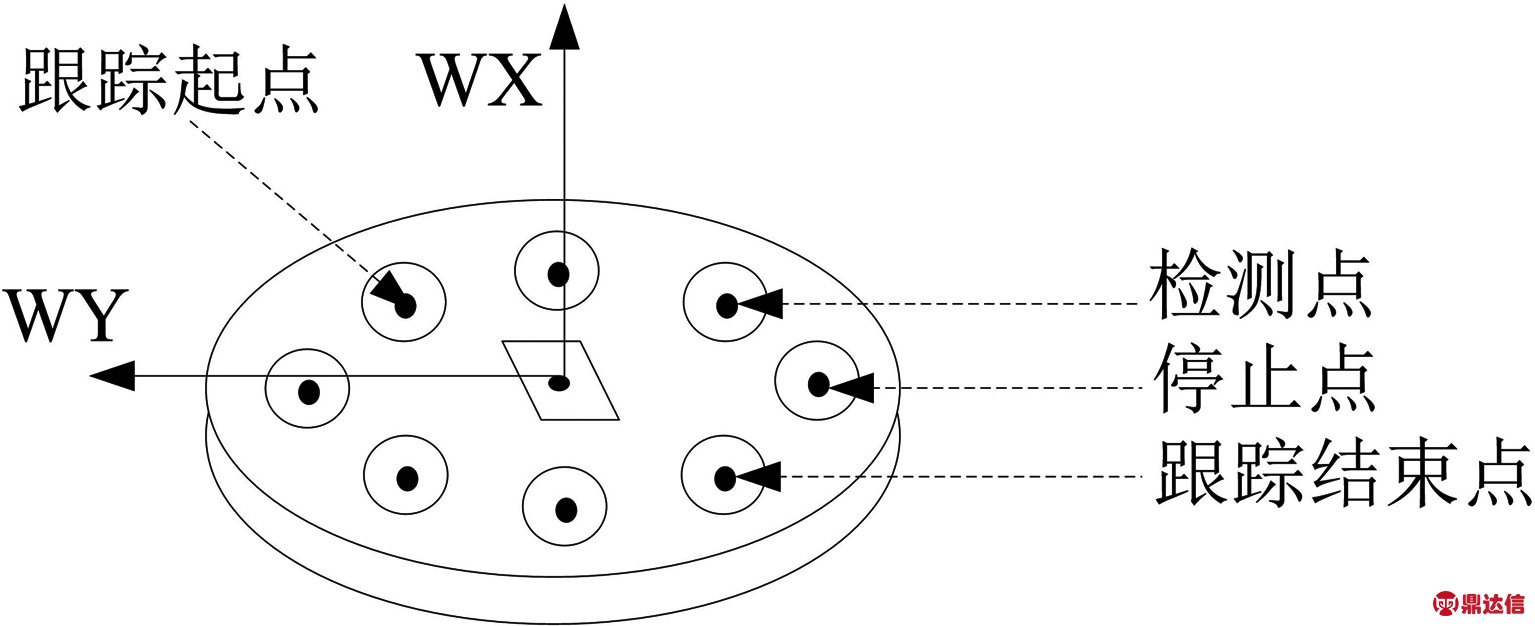

图1 建立工件坐标系

建立如图1所示工件坐标系,当目标盘先转动随后在任意位置静止时,机器人由通讯方式获得坐标,放下方形原件之后通过公式:

PM.X=MR*Cos(Rad(M_00#+mp*45))

(式1)

PM.Y=MR*Sin(Rad(M_00#+mp*45))

(式2)

式1和2中PM.X为X轴坐标,PM.Y为Y轴坐标,MR 圆形工件中心到方形工件的距离,M_00#由通讯获得的初始角度,mp*45放下一个圆形工件偏移45°。先在跟踪起点处放下第一个圆形原件,机器人来依次放置其他圆形工件。当工件在检测点的时候机器人记录当前脉冲数,当工件移动到跟踪起点的时候机器人也移动到跟踪起点,机器人记录当前位置并且记录当前脉冲数,把机器人当前位置保存到等待位置和原点位置。当工件移动到跟踪结束点的时候机器人也移动到跟踪结束点,机器人记录当前位置并且记录当前脉冲数。当工件移动到停止点的时候机器人也移动到停止点,机器人记录当前位置并且记录当前脉冲数。初始化设置之后,目标盘以一定的速度匀速转动,机器人直接从伺服放大器中读取脉冲知道了电动机的速度,当这两个条件同时满足时,机器人才会进行跟踪同步运动。

3 系统设计

PLC采用运动控制指令来控制伺服电机实现目标盘的不同速度的旋转,同时目标盘的旋转角度通过编码器反馈给工业机器人,从而实现跟踪定位功能后放置工作,通过人机界面能够随时更改目标盘的位置和旋转速度,工业机器人需随时调整跟踪速度和精度。

4 硬件设计

工业机器人(含真空吸盘)及控制器、气泵及真空发生器、PLC(含定位模块或运动控制 CPU)、伺服放大器、伺服电动机、触摸屏,交换机通信。PLC我们选用了三菱的FX5U-32MT晶体管输出的PLC产生高速脉冲输出,伺服驱动器采用是三菱的MR-J4-20A,工业机器人选用的是三菱的RV-4FL-D,触摸屏选用的是三菱的GT2510-VTBA。

5 程序流程设计

系统上电后,需先建立PLC和机器人的通讯程序和目标盘的归零初始化程序,然后搬运功能包括两个要求,一是静止模式,通过HMI设定好一定的目标盘的速度后,任意时刻提出停止要求,此时目标盘停止,机器人响应,依次将方形元件搬运至目标盘的方形凹槽中,然后依次将库中的8个圆形元件搬运到目标盘的圆形凹槽中;二是随动跟踪模式,通过HMI设定好一定的目标盘的速度后,机器人响应,依次将方形、圆形元件搬运至目标盘的凹槽中,在搬运的过程中,如果目标盘的速度发生变化,机器人需立即跟踪响应,继续完成上述操作。

6 人机界面设计

在上位机的控制上我们采用嵌入式的触摸屏来实现控制,如图2所示,它主要设置了首页画面、手动控制画面、自动控制画面、PLC输入监视画面、PLC输出监视画面和错误复位画面。下面以图5自动控制画面为例介绍画面功能,首先实时建立源盘和目标盘的当前工件显示,它能够实时记录将工件从源盘搬运至目标盘的状态,而且能够在界面上实时的更改旋转的速度和角度并且进行显示,可以完成随机停放和随动跟踪放置工作的功能。

图2 自动控制画面

7 结语

本项目主要研究工业机器人在高速运动下的的随动跟踪性能,建立工件坐标系以得出机器人跟踪算法,可以作为工业机器人集成运动控制系统研究的载体。样机已经研制成功,并已在教学中得到广范的应用。

参考文献:

[1]杜树旺,黄兴城,盛强观.位置随动控制设备在线检测与故障分析[J].机电工程,2009(08).

[2]张日红,朱立学,杨松夏,陈创豪,李灿森.基于运动跟踪的工业机器人随动控制[J].现代农业装备,2018(10).

[3]杜立彬,刘岩,侯广利,孙继昌.随动式机器人测量技术研究与应用[J].机械与电子,2006(06).