摘要:为了测量控机床结构件、微加工工作台的微小变形量,设计了一种高精度弓型光纤布拉格光栅(FBG)微位移传感器。将光纤布拉格光栅的栅区部分粘贴在弓型上下壁处,当弓形件发生变形时,可测出上下壁的应变值,从而测得位移值并进行温度解耦。实验结果表明,在量程为1 mm时,传感器的灵敏度为2.02 pm/μm,线性相关系数为0.998 3,实验的迟滞误差为4.08%,重复性误差为4.08%。在温度补偿实验中可以看出,当温度上升1 ℃,波长漂移量不到1 pm。类似于弓型结构衍生出一种半弓型结构的位移传感器。两类传感器相比,弓型传感器的温度灵敏度比半弓型传感器小0.001 5 pm/μm,温度补偿效果更好;但半弓型传感器的线性度为0.4%,线性度比弓型传感器好。两种传感器均满足测量值稳定可靠、精度高、抗电磁干扰能力强,温度不敏感等要求。

关 键 词:光纤传感;光纤光栅;微位移传感器;高精度;温度补偿

1 引 言

近年来,各种新技术在精密加工中得到了广泛的应用,使得精密加工和精密测量技术得到了长足的发展[1],与此同时人们也更加关注微位移的高精度测量。传统的微位移传感器,例如激光微位移传感器、干涉仪、电涡流传感器等,虽然测量精度高,但各有不足之处,例如干涉仪体积大、难安装;激光微位移传感器对工作环境要求高、价格昂贵;电涡流传感器易受电磁干扰、精度不高。而光纤光栅作为一种体积小、精度高、抗电磁干扰、可远距离传输信号的检测元件,广泛用于各种测量场合[2-5],因此光纤光栅微位移传感器更受人们青睐。近年来,光纤光栅位移传感器在机床表面变形[6]、微动工作台[7],以及煤矿巷道顶板离层分析[8]中起到了至关重要的作用。

光纤光栅因其优点被很多学者应用在位移测量中。2010年,杨秀峰等人[9]设计了一种基于杠杆原理的新形光纤光栅微位移传感器,其形状类似于剪刀,其灵敏度可达12.5 nm/mm。2011年,Youlong Yu等人[10]提出了一种基于悬臂梁的新型FBG温度不敏感位移传感器,实验测得灵敏度为0.058 nm/mm,测量范围为0~20 mm。2012年,Chuan Zhong等人[11]提出了基于双梯形梁的光纤微位移传感器,其微位移灵敏度为 0.25 nm/mm。2014年,Ya-nan Zhang等人 [12]设计了一种Ω形的光纤光栅位移传感器,其灵敏度为1.035 rad/mm。2015年,Shimeng CHEN等人[13]设计了一种可用于测量位移和温度的大位移光纤位移传感器,其位移测量范围大于45 mm,灵敏度为0.036 nm/mm。2016年,Sicong Tao等人[14]设计了一种圆弧式光纤光栅传感器,其灵敏度为0.567 nm/mm。2017年,郭永兴等人制作了一种滑动式光纤布拉格光栅位移传感器,其灵敏度为20.11 pm/mm[15]。

按照分辨率的量级,上述传感器可分为两类:一类直接拉动光纤光栅,灵敏度可高达12.5 nm/mm,但是易拉断,且测量范围窄;而另一类为悬臂梁、简支梁以及弹簧等结构的传感器,其分辨率很难达到微米级,灵敏度较低,在上述传感器中灵敏度最高的也只有0.567 nm/mm,是达不到机床变形测量要求的。本文提出了一种弓型结构的光纤布拉格光栅(Fiber Bragg Grating, FBG)微位移传感器,此传感器精度高(可达到微米级)且免受温度的干扰。FBG粘贴在弓形件的上下表面,并注意粘贴长度[16]。推动弓形件的一边使弓形件的表面发生弯曲,粘贴在上下表面的FBG的波长变化量相等,但是波长漂移量相反。将两光栅的波长漂移量取差值可进行应变增敏和温度解耦。此外,在弓形件的基础上,又提出了一种半弓形件,FBG粘贴在斜侧梁上应变比值为1∶2的位置上,此传感器也是一种高精度温度不敏感的FBG微位移传感器。

2 传感器设计原理

2.1 弓型微位移传感器的工作原理及结构设计

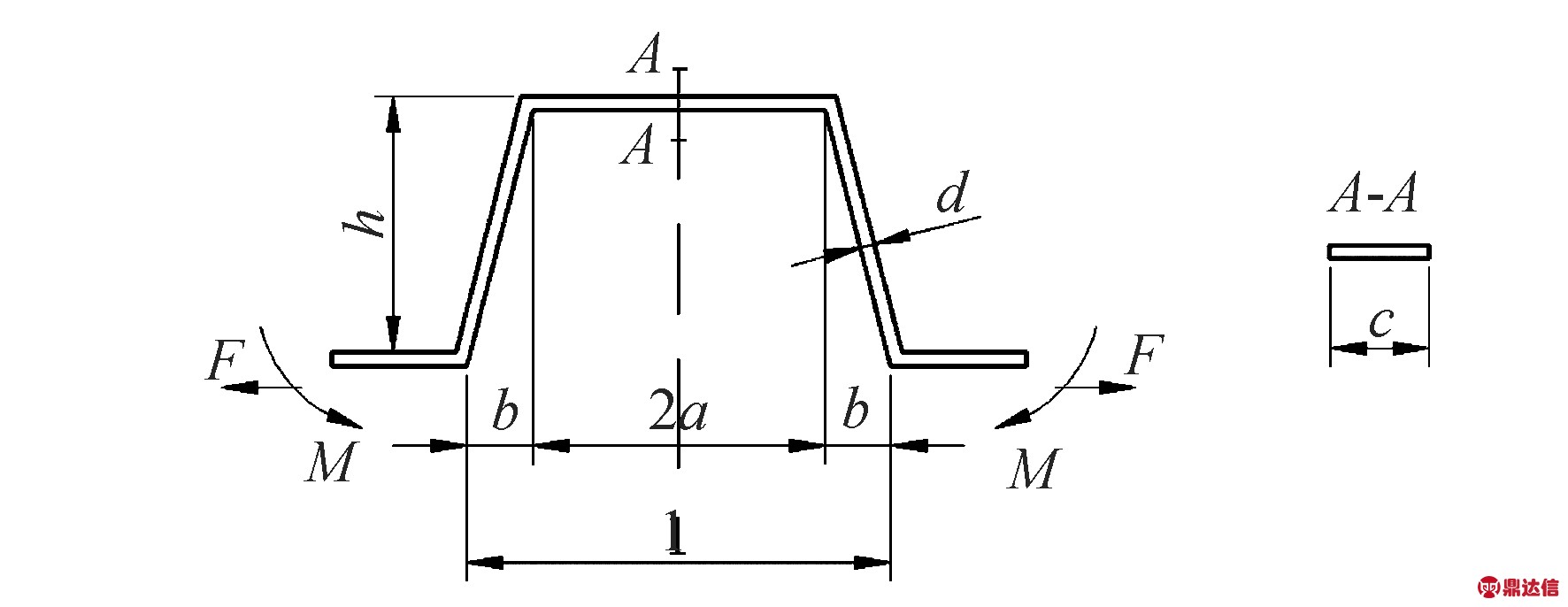

弓型FBG微位移传感器示意图如图1所示,用环氧树脂将光纤光栅粘贴在弓形件上下壁上,上表面粘贴1号FBG,下表面粘贴2号FBG,弓形件左端用螺栓固定在底座上;右端连接探针,在与底座连接的导轨上可顺利滑动。当有外力向左推动探针时弓形件的右端产生位移ΔL,薄壁弓形件变形,贴在弓形件上下侧的FBG也随之感知应变(1号光栅感知正应变,2号光栅感知负应变),且应变大小相等方向相反。此时,可通过解调仪解调出1号和2号光纤光栅的波长变化,将两光栅反射出的波长漂移量取差值,达到位移测量及温度补偿的目的。弓形件尺寸如图2所示。

图1 弓型FBG传感器示意图

Fig.1 Diagrammatic sketch of bow-shaped FBG sensor

图2 弓形件的尺寸标注图

Fig.2 Dimension of bow-shaped component

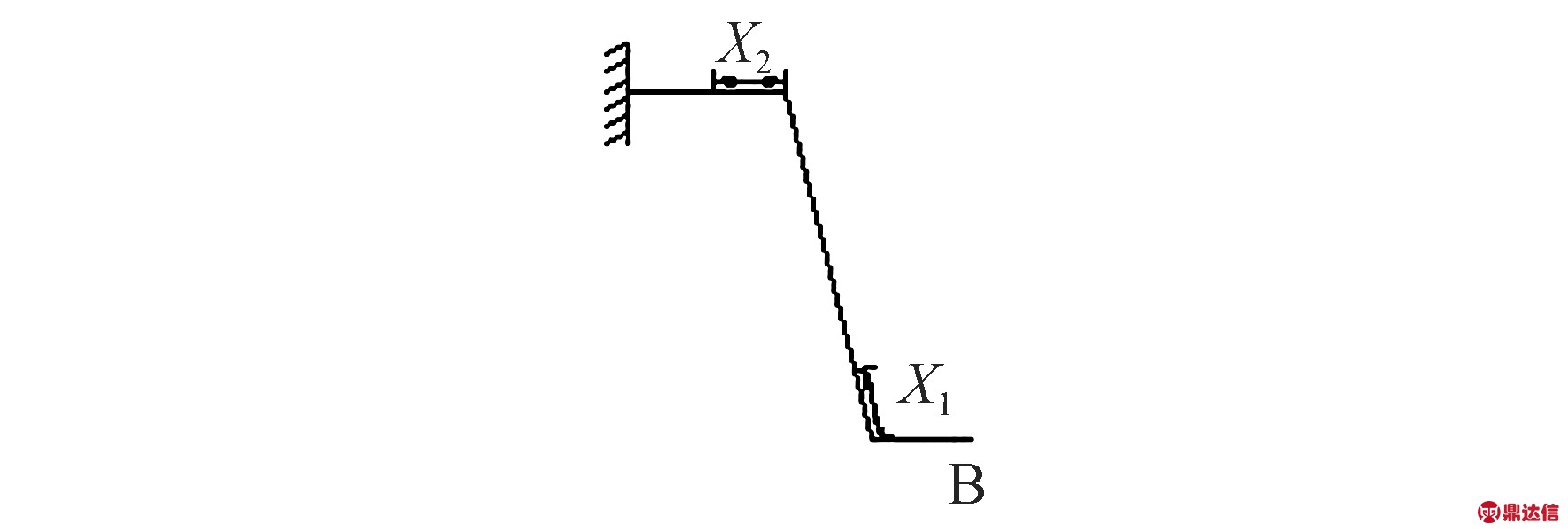

图3 受力分析简化图

Fig.3 Simplified drawing of force analysis

图4 分段计算示意图

Fig.4 Sketch map of sectional calculation

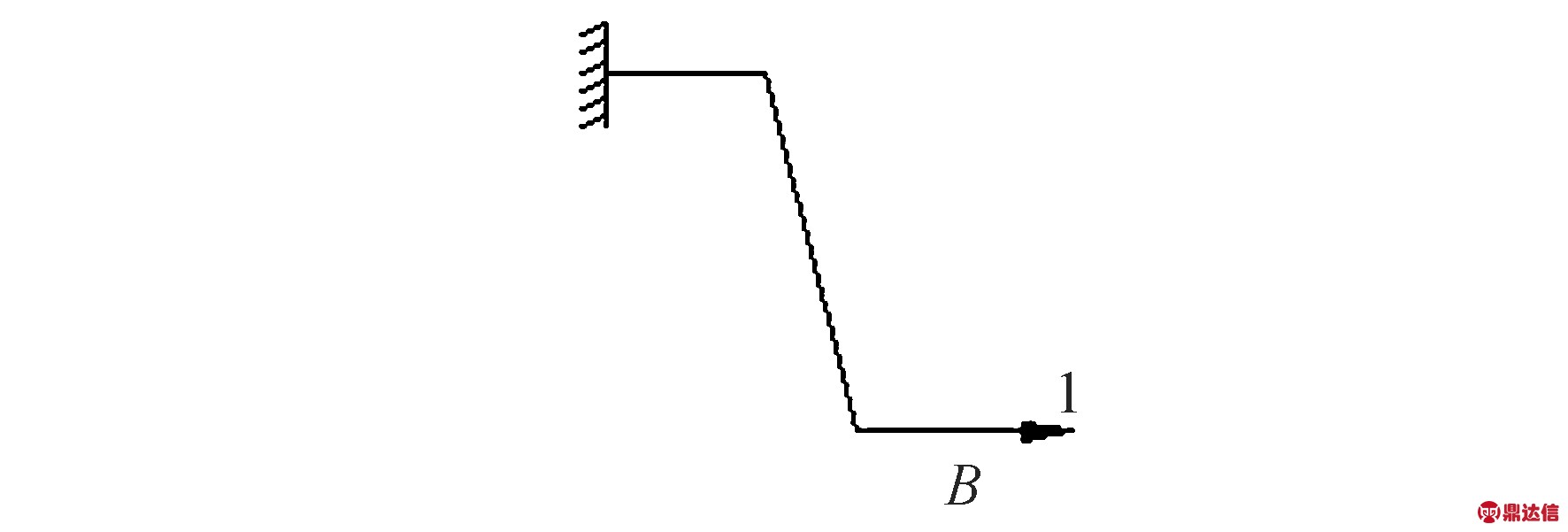

图5 在F=1单独作用时受力图

Fig.5 Force diagram with F=1

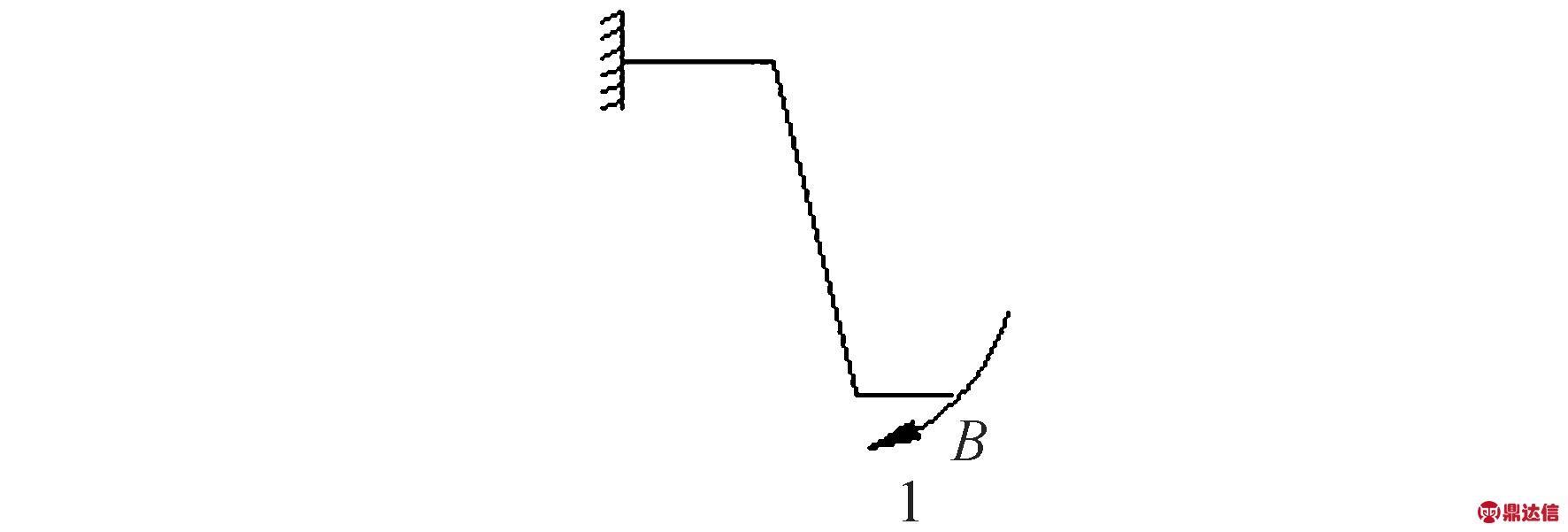

图6 在M=1单独作用时受力图

Fig.6 Force diagram of with M=1

如图2所示,当L发生变化时(即增长ΔL),A-A截面会产生应变,此时算出A-A截面的弯矩就可求出截面的应变。此弓形件为左右对称的结构,如图3所示,可只求解一边的结构。弓形件作为一个二次超静定结构,有力矩M和拉力F两个未知量。基本静定系在F=1单独作用时,末端B沿F方向的相对位移为δ11,沿M方向的相对位移为δ21(见图5);在M=1单独作用时,末端B沿F方向的相对位移为δ12,沿M方向的相对位移为δ22(见图6);在F和M的联合作用下,末端B沿F方向的相对位移为ΔL,沿M方向的相对位移为0(见图3)。正则方程如下:

δ11F+δ12M=ΔL,

(1)

δ21F+δ22M=0.

(2)

利用莫尔定理计算上述方程的4个系数(见图4),得到:

(3)

(4)

(5)

其中![]() 为惯性矩。

为惯性矩。

再根据式(1)和式(2)解出力矩M和拉力F:

(6)

(7)

根据材料力学可得出,A-A截面的弯矩为:

M=x1h-x2=

(8)

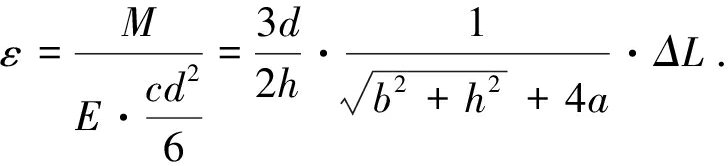

A-A截面的应变为:

(9)

此时可以看出A-A截面所产生的应变跟位移呈线性关系。由光纤光栅性质可知:

(10)

其中ΔλB=1 550 nm,Pe=0.22。

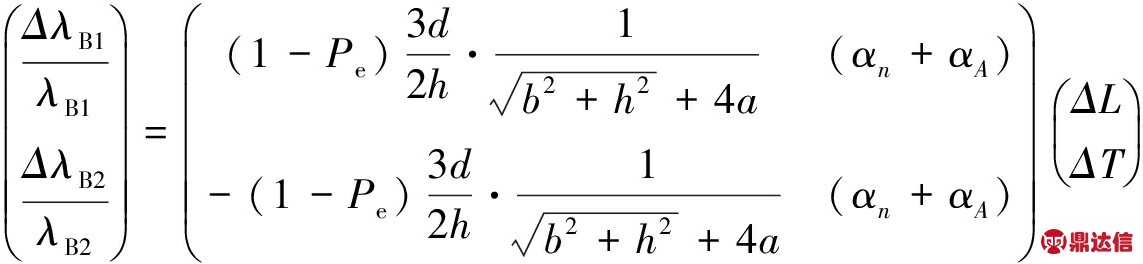

所以当有外力推动探针时弓形件的右端产生位移ΔL,1号光栅感知正应变,2号光栅感知负应变,根据式(10)可知,光纤光栅的反射波长漂移量跟光栅所受的应变和灵敏度有关。最终可得出:

.

.(11)

由于两个光纤光栅所处环境相同,对温度解耦求得:

(12)

在式(12)中,温度解耦之后,光纤光栅的反射波长漂移量仅与弓形件的应变有关,所以讨论弓形件的应变与尺寸的关系就可得出波长漂移量与尺寸的关系。由式(9)可知,应变的大小主要由尺寸d和h决定。当传感器所测位移量为1 mm时,d-h-ε的关系如图7所示。

图7 方型光纤光栅传感器尺寸与应变关系的三维图

Fig.7 Relationship between size and strain of bow-shaped FBG sensor

由图7可以看出,当传感器所测位移量为定值时,尺寸h值越小,d值越大,弓形件的应变越大,此时传感器的灵敏度也就越高。因该传感器可用来测量机床变形的微位移,为了在使用时使传感器既有一定的抗振作用,又满足零敏感的要求,传感器的外观尺寸要尽量小。根据图4分析得到如下尺寸:a=11.4 mm,b=10 mm,h=25 mm,d=1 mm,c=10 mm。将这些数值代入式(12)可得出传感器灵敏度的理论值为2 pm/μm,而实验所用解调仪的分辨力为1 pm,所以此弓型微位移传感器分辨力的理论值为1 μm。

2.2 半弓型微位移传感器的工作原理及结构设计

已知上述弓型结构的理论计算,则可衍生出半弓型FBG微位移传感器,如图8所示。该传感器外侧表面粘贴1号FBG,内侧表面粘贴2号FBG,当有外力推动探针时半弓形件的右端产生位移ΔL,且半弓形件发生变形,粘贴在半弓型内外侧的FBG随之感知应变(1号光栅感知正应变,2号光栅感知负应变),应变大小为1∶2。此半弓形件的尺寸如图9所示。

图8 半弓型FBG传感器示意图

Fig.8 Diagrammatic sketch of FBG sensor with half bow-shaped elastic component

图9 半弓形件的尺寸标注图

Fig.9 Dimension of half bow-shaped component

当(a+b)的长度发生变化时(即增长ΔL),CD段的任意截面会产生应变,此时算出CD截面的弯矩就可求出截面的应变。半弓形结构为三次超静定结构,与弓形件结构的计算方法类似,在这里不再赘述。

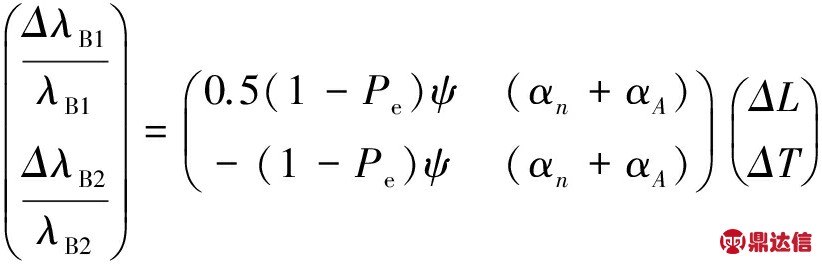

最终可得出:

.

.(13)

由于两个光纤光栅所处环境相同,对温度解耦求得:

(14)

其中ψ为求解出的系数值,其大小与半弓形件的尺寸有关。尺寸的分析方法与弓形件相同,经分析得尺寸如下:a=22.8 mm,b=20 mm,h=50 mm,d=1 mm,c=10 mm,ψ=1.28×10-6 ,且1号光栅贴在离C点20 mm的位置上,2号光栅贴在离C点10 mm的位置上。

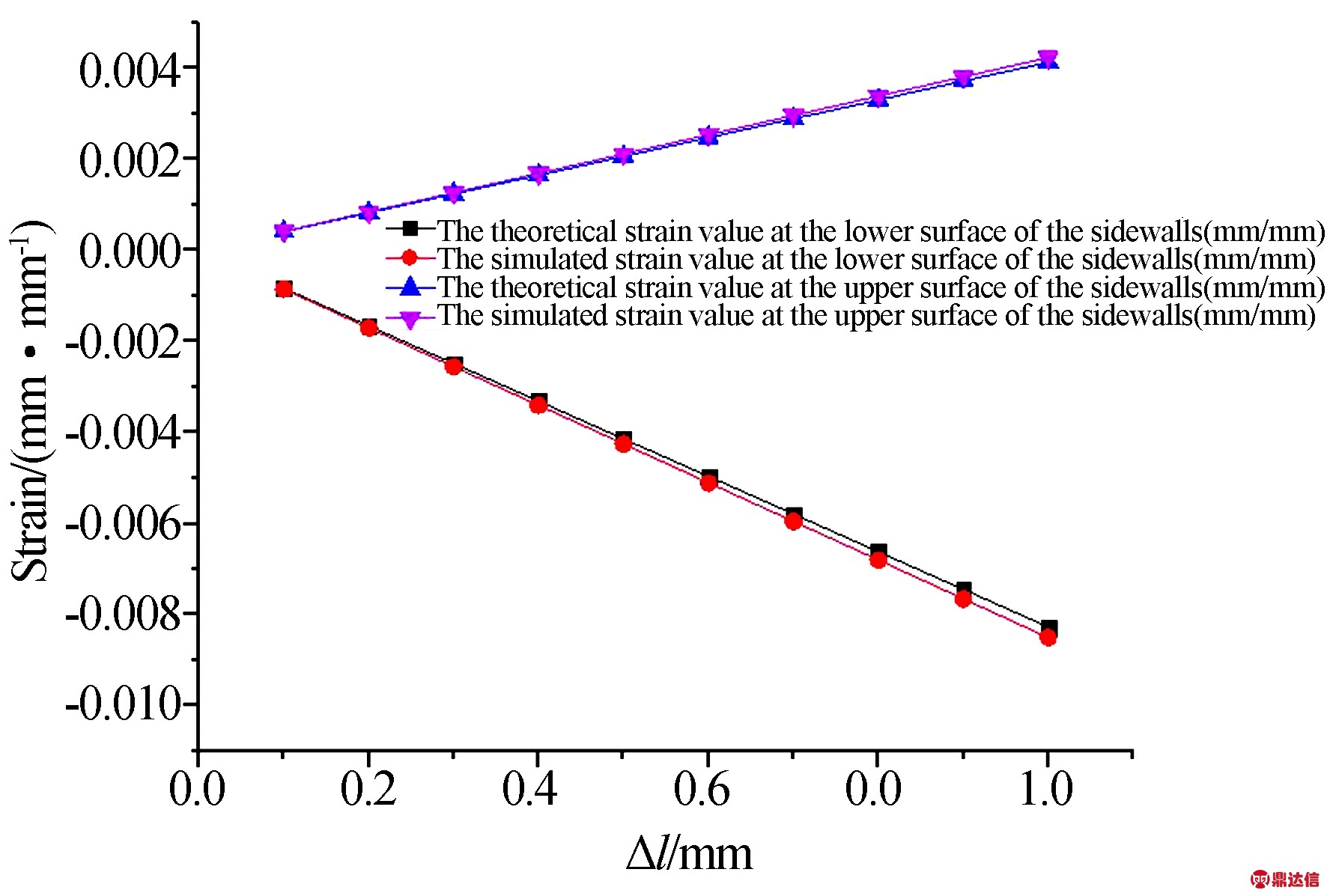

2.3 对比两类传感器应变-位移关系的理论值与仿真值

弓形件和半弓形件的边界条件均为一端固定,另一端受力。按0.1 mm为步长,1 mm为量程,按照上述章节计算出弓形件上下表面和半弓形件内外壁应变的理论值,并由ANSYS workbench静力学分析得出其应变的仿真值。图10和图11为两个传感器的理论与仿真的应变-位移关系图。

图10 弓形件应变-位移关系图

Fig.10 Strain-displacement diagram of bow-shaped component

图11 半弓形件应变-位移关系图

Fig.11 Strain-displacement diagram of half bow-shaped compenent

由式(9)可得出弓形件上表面中点应变与位移的理论比值k1=8.27×10-3 mm/mm2,下表面中点应变与位移的理论比值k2=-8.27×10-3 mm/mm2;半弓形件的斜侧外壁应变与位移的理论比值k1=4.13×10-3 mm/mm2,斜侧内壁应变与位移的理论比值k2=-8.27×10-3 mm/mm2。

由ANSYS workbench静力学分析可得:弓形件上方中点应变与位移的仿真比值k1=8.11×10-3 mm/mm2,下方中点应变与位移的仿真比值k2=-8.45×10-3 mm/mm2;半弓形件的斜侧外壁应变与位移的仿真比值k1=4.24×10-3 mm/mm2,斜侧内壁应变与位移的仿真比值k2=-8.50×10-3 mm/mm2。

综上所述,位移-应变关系的理论计算值略小于位移-应变关系的仿真值,误差都不超过3%。

3 静态标定实验

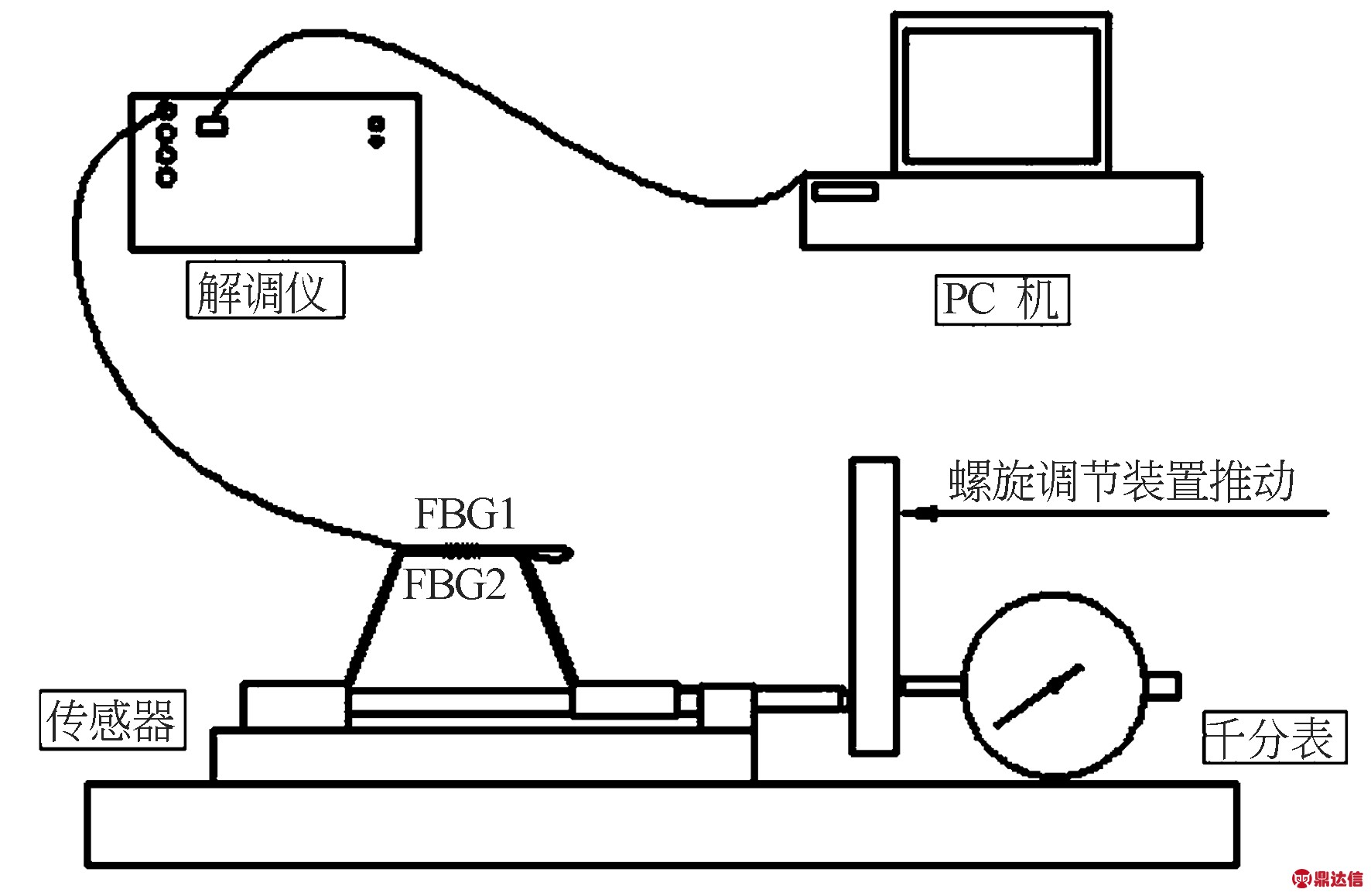

3.1 弓型FBG微位移传感器的静态标定实验

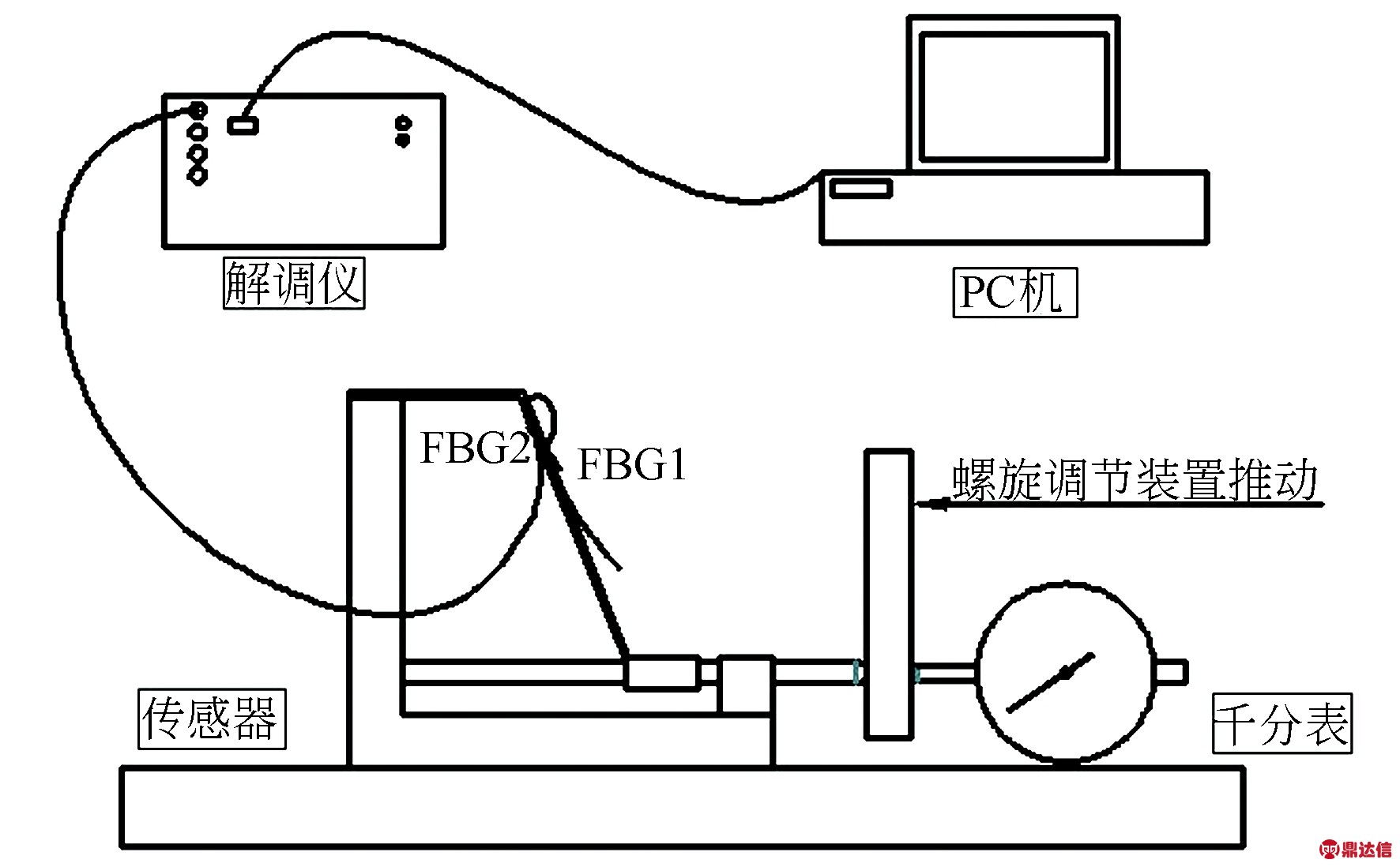

图12为弓型FBG微位移传感器静态标定实验图。该实验系统由解调仪、PC机、传感器、螺旋调节装置(可以调节微小位移)和千分表5部分组成。

(a)实验系统示意图

(a) Diagrammatic sketch of experiment system

(b)实验台实物图

(b) Physical drawing of experiment table

图12 弓型FBG传感器静态标定实验图

Fig.12 Static calibration experiment of bow-shaped FBG sensor

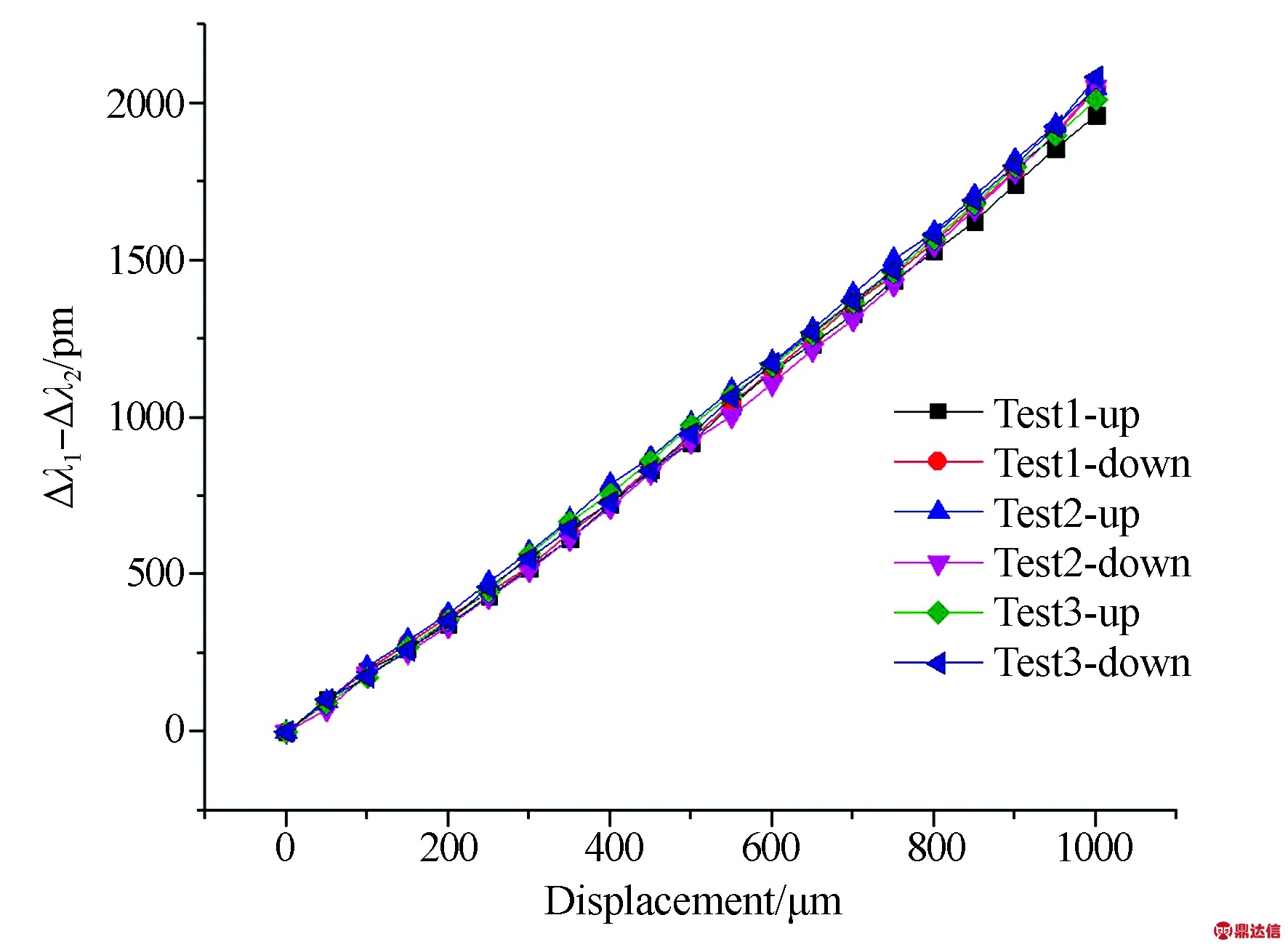

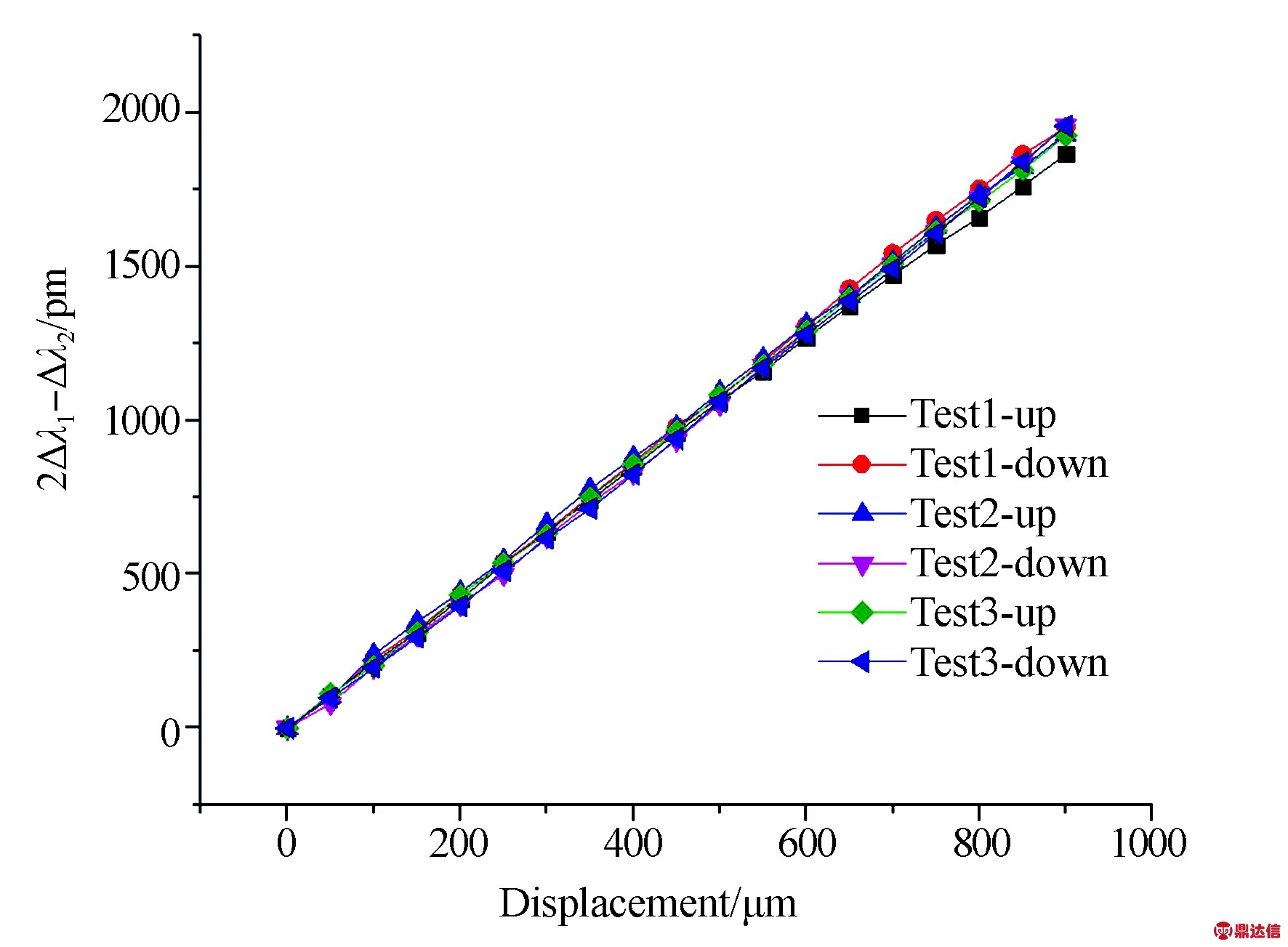

首先,如图12(b)所示,弓型FBG 微位移传感器和千分表(分辨率为1 μm、量程为1 mm)分别安装在实验台上,FBG连接解调仪,解调仪连接PC机。然后,将螺旋调节装置选取适当的距离(可同时推动传感器的探针和千分表的探针为宜)安装在实验台上,微调螺旋调节装置带动硬质挡板,硬质挡板再推动弓型FBG微位移传感器和千分表的探针,千分表的示数即为弓型FBG微位移传感器所感知的位移量,解调仪可解调出FBG 的反射波长漂移量。最后,将千分表和弓型FBG微位移传感器的位置调零,开始试验。以50 pm的位移量作为步长来调节移位装置的螺距,记录FBG 的中心波长值,当调节螺旋调节装置时,所对应的千分表示数为1 mm时,做回程试验。按上述方法循环3次,所得数据经过处理后如图13所示。

图13 弓型FBG波长漂移量差值与位移的关系图

Fig.13 Relation between displacement and difference of wavelength shift of bow-shaped FBG sensor

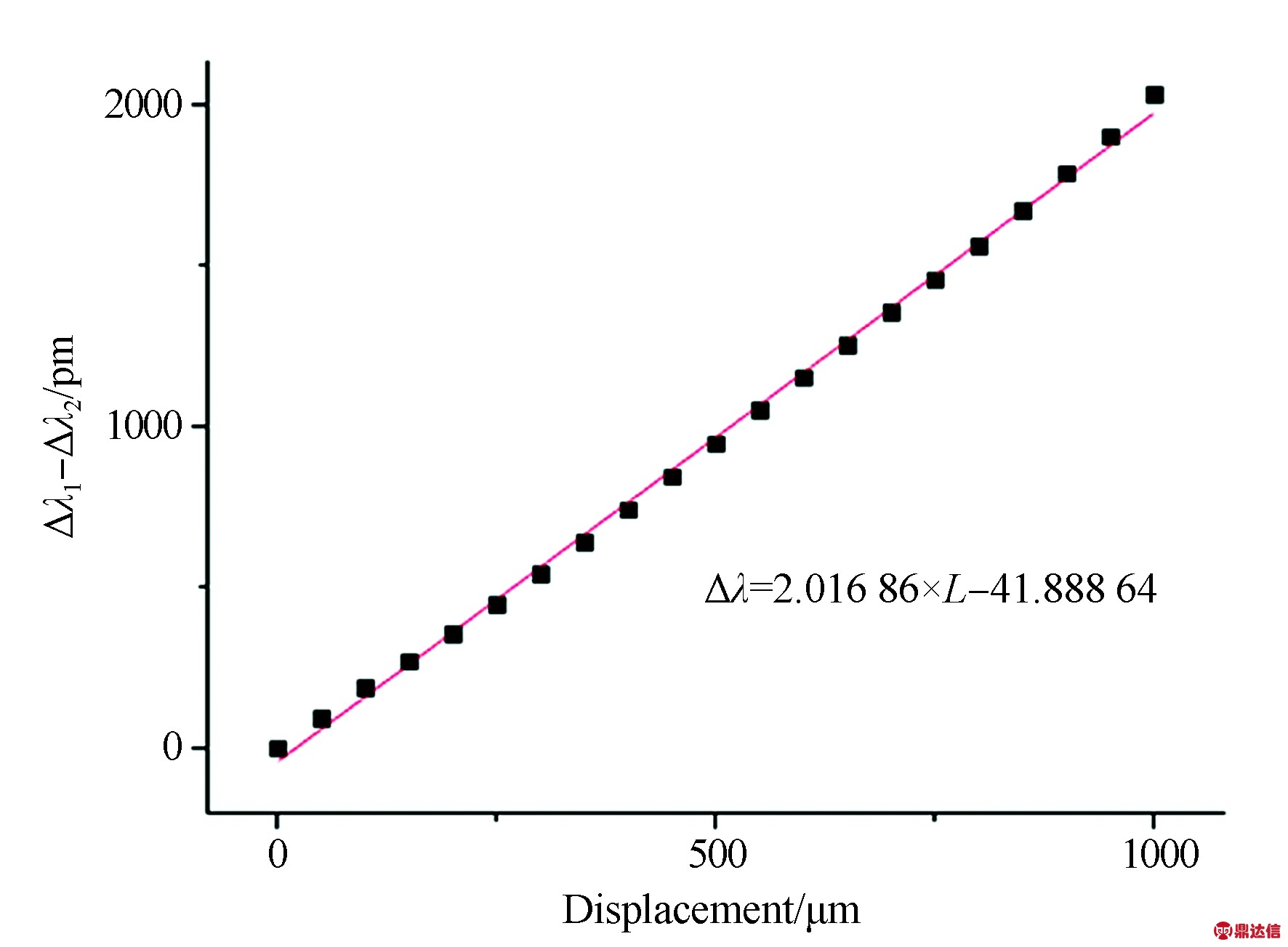

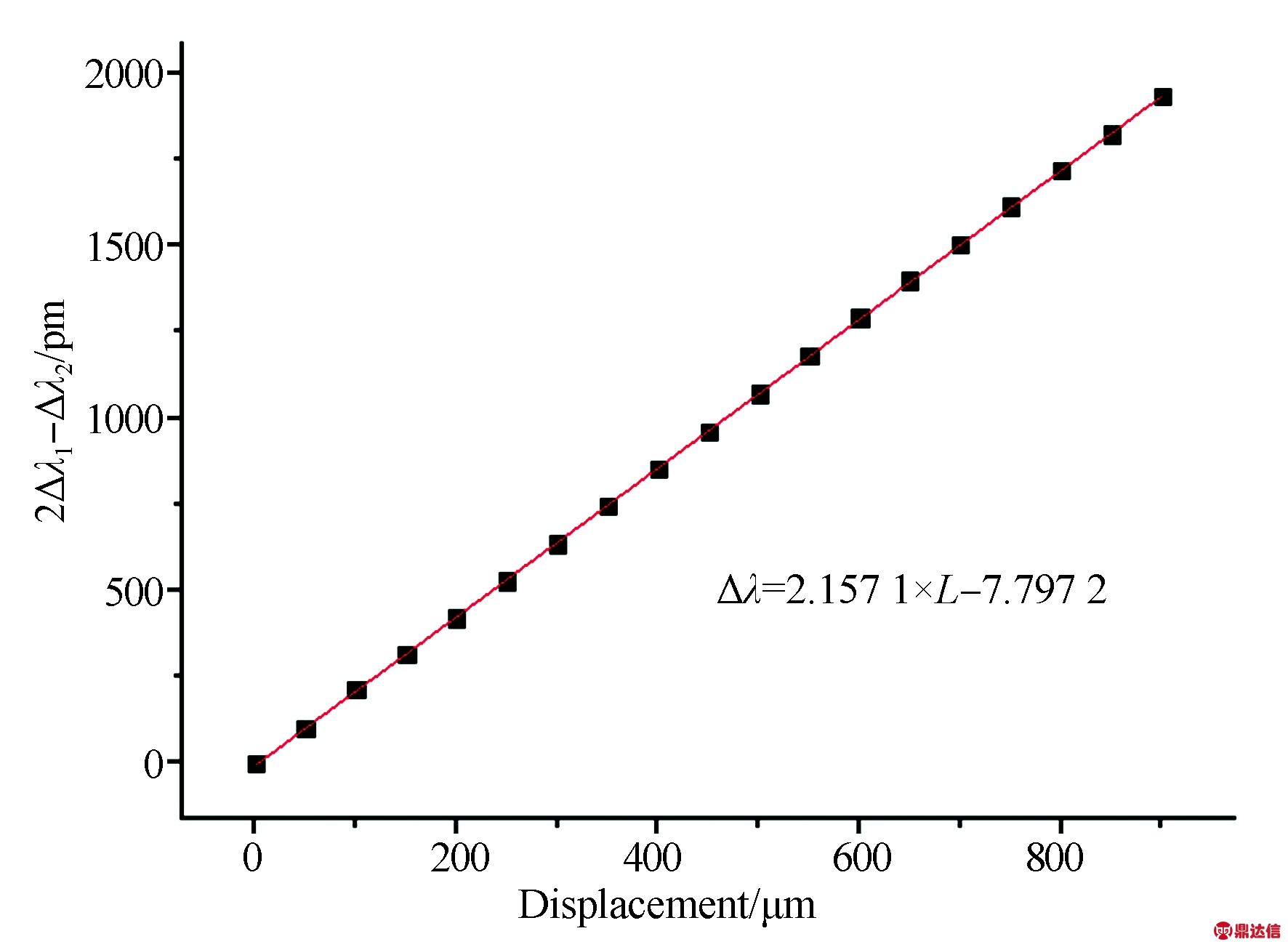

图14 波长漂移量差值与位移的线性拟合曲线

Fig.14 Linear fitting curve of difference of wavelength shift with displacement

在1 mm 的量程内,由实验可得出弓型传感器的1 号FBG与2 号FBG 的三组波长漂移值,之后将1号FBG和2号FBG的波长漂移量求取差值,可实现增敏解耦。图13为1 号FBG 和2 号FBG 的波长漂移量差值与位移的关系图,将图13中的6组数据求取平均值,并采用最小二乘法对数据进行直线拟合,结果如图14所示。实验结果表明,在量程为1 mm 时,由拟合直线可知传感器的灵敏度为2.02 pm/μm,线性度为2.92%, 线性相关系数为0.998 3,且三组实验的迟滞误差为4.08%,重复性误差为4.08%。

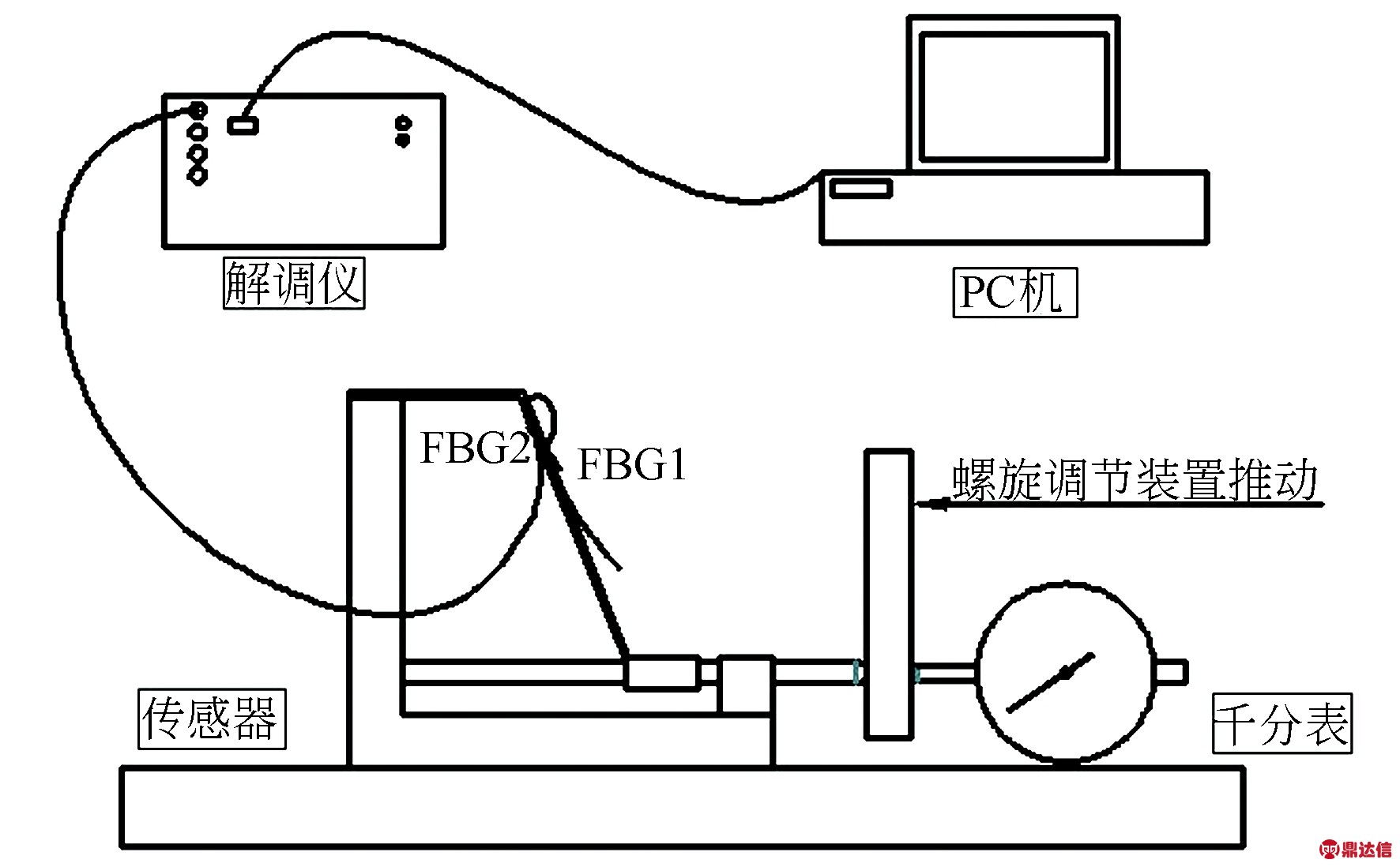

3.2 半弓型FBG微位移传感器的静态标定实验

半弓型FBG微位移传感器的静态标定实验台的安装及实验操作步骤与弓型FBG微位移传感器的类似,如图15所示。同理,按照弓型微位移传感器的实验步骤循环3次,所得数据经过处理后如图16所示。

(a)实验系统示意图

(a) Diagrammatic sketch of experiment system

(b)实验台实物图

(b) Physical drawing of experiment table

图15 半弓型FBG传感器静态标定实验图

Fig.15 Static calibration experiment of FBG sensor based on half bow-shaped component

图16 半弓型FBG波长漂移量差值与位移的关系图

Fig.16 Relation between displacement and difference of wavelength shift of half bow-shaped FBG sensor

图17 半弓型FBG波长漂移量差值与位移的线性拟合曲线

Fig.17 Linear fitting curve of difference of wavelength shift with displacement for half bow-shaped FBG sensor

在1 mm 的量程内,由实验可得出半弓型传感器的1 号FBG与2 号FBG 的三组波长漂移值,之后将1号FBG和2号FBG的波长漂移量求取差值,实现增敏解耦。图16为1号FBG和2号FBG波长漂移量差值与位移的关系图,将图16中的6组数据求取平均值,并采用最小二乘法对数据进行直线拟合,结果如图17所示。实验结果表明,在量程为1 mm时,由拟合直线可知传感器的灵敏度为2.157 1 pm/μm,线性度为0.40%,线性相关系数为0.999 96,且三组实验的迟滞误差为3.78%,重复性误差为5.33%。

综上,两类传感器通过实验数据分析而得出的灵敏度均大于理论计算出的灵敏度,误差来源为光纤光栅在粘贴过程中光栅与变形件之间存在着胶层,所以实际测量时变形件的厚度默认包括胶层的厚度,当变形件的厚度增加时,灵敏度也随之增大。

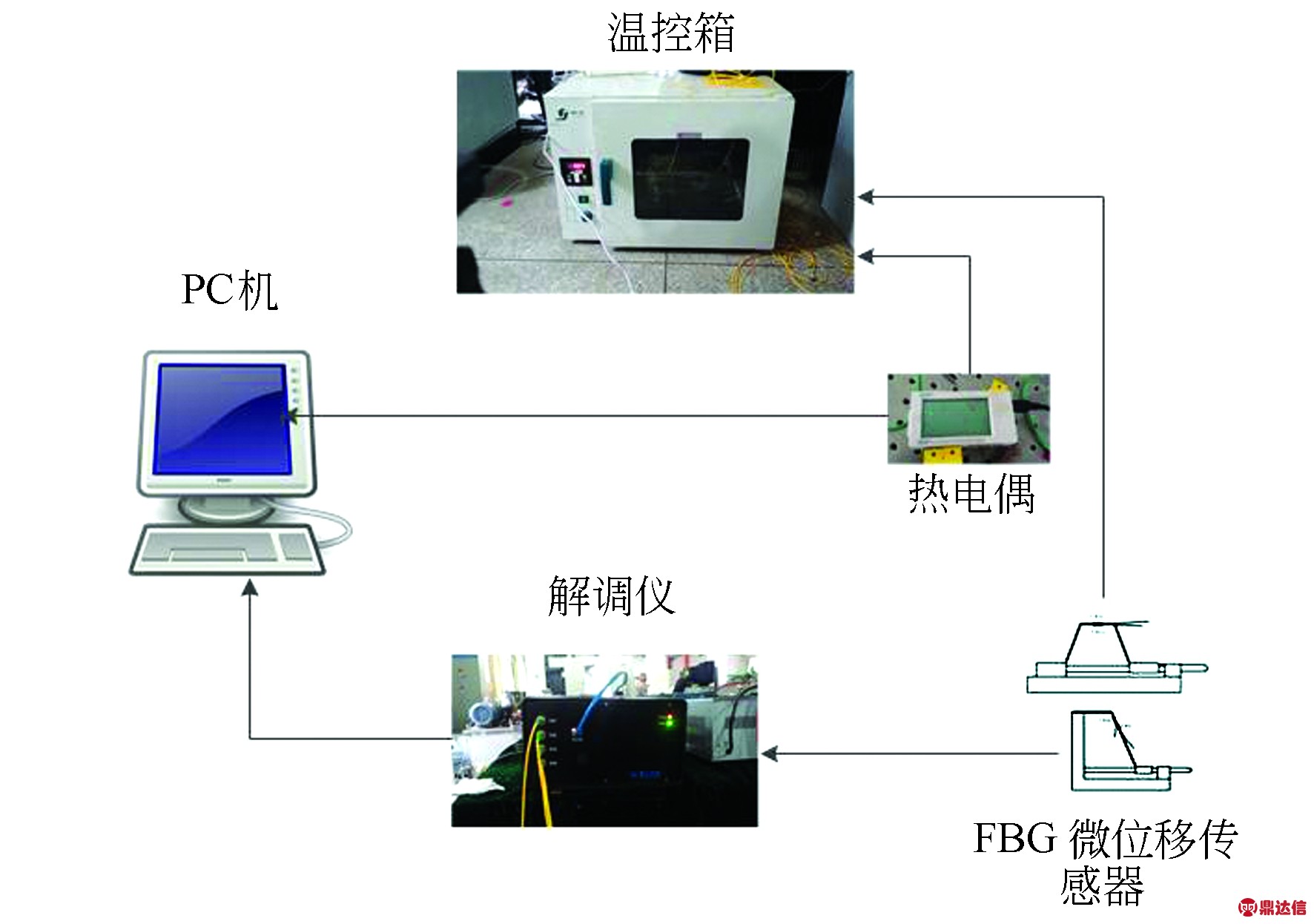

4 温度补偿实验

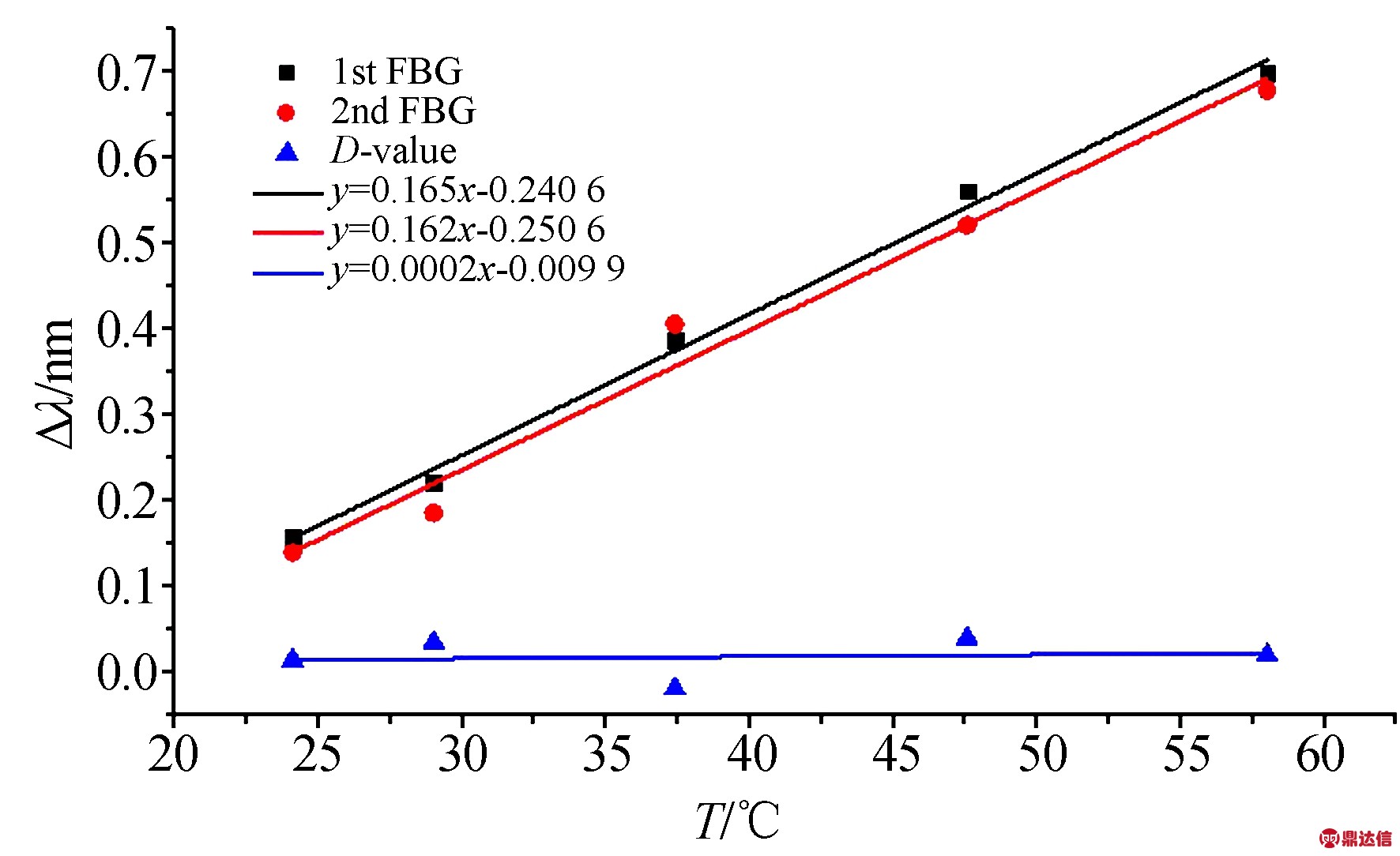

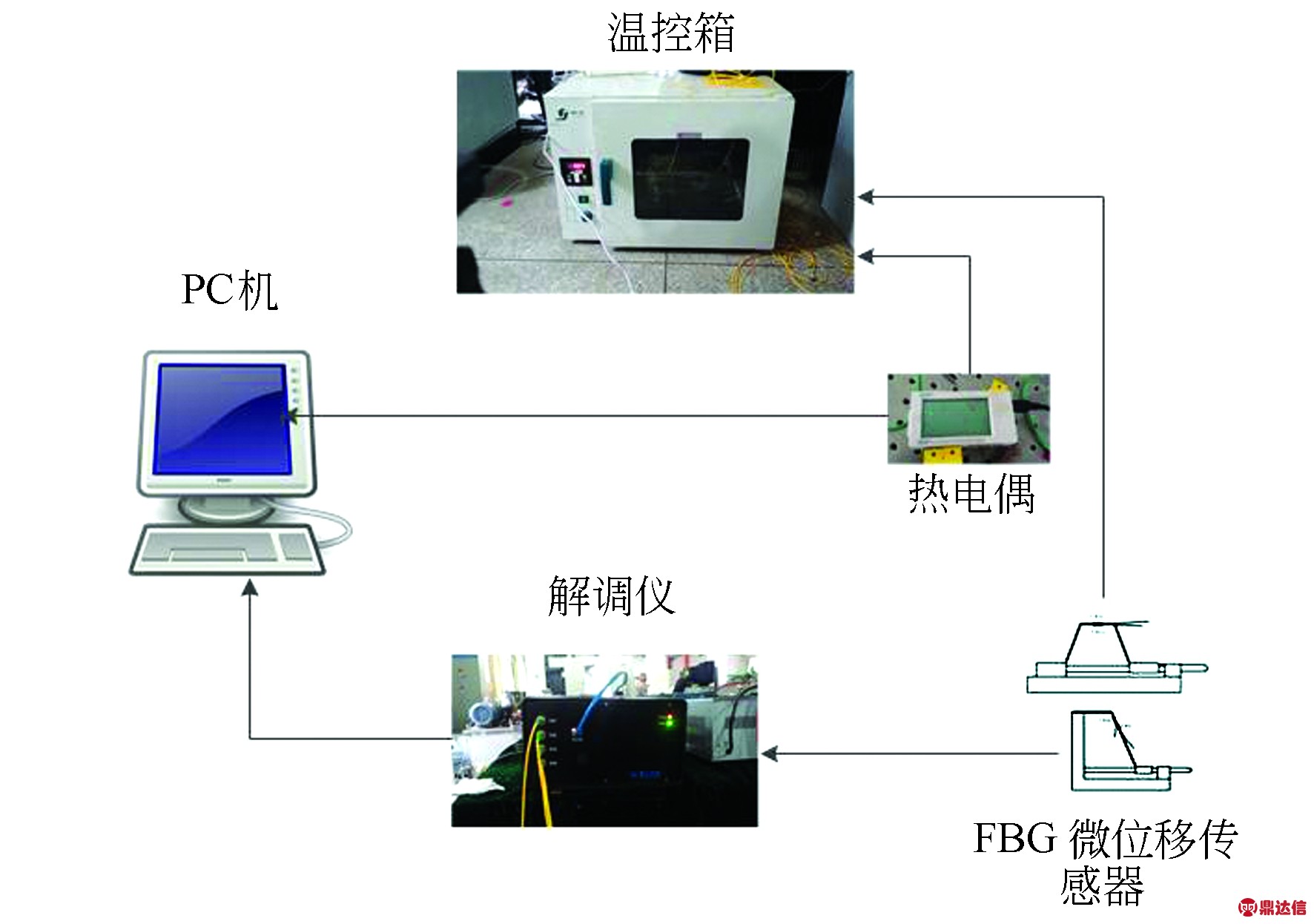

如图18所示,首先按照实物图将两个FBG微位移传感器和热电偶一起放入温控箱中,将FBG通过跳线连接解调仪,解调仪和热电偶连接PC机。通过解调系统得出光纤光栅的反射波长漂移量,通过热电偶系统得出保温一定时间后两个传感器附近的温度值。温度从25 ℃升到65 ℃,每10 ℃为一个梯度,每次保温30 min,记录热电偶显示的温度和波长漂移量。两类传感器的实验结果如图19和图20所示。

图18 微位移传感器温度补偿实验实物图

Fig.18 Temperature compensation experiment of micro displacement sensor

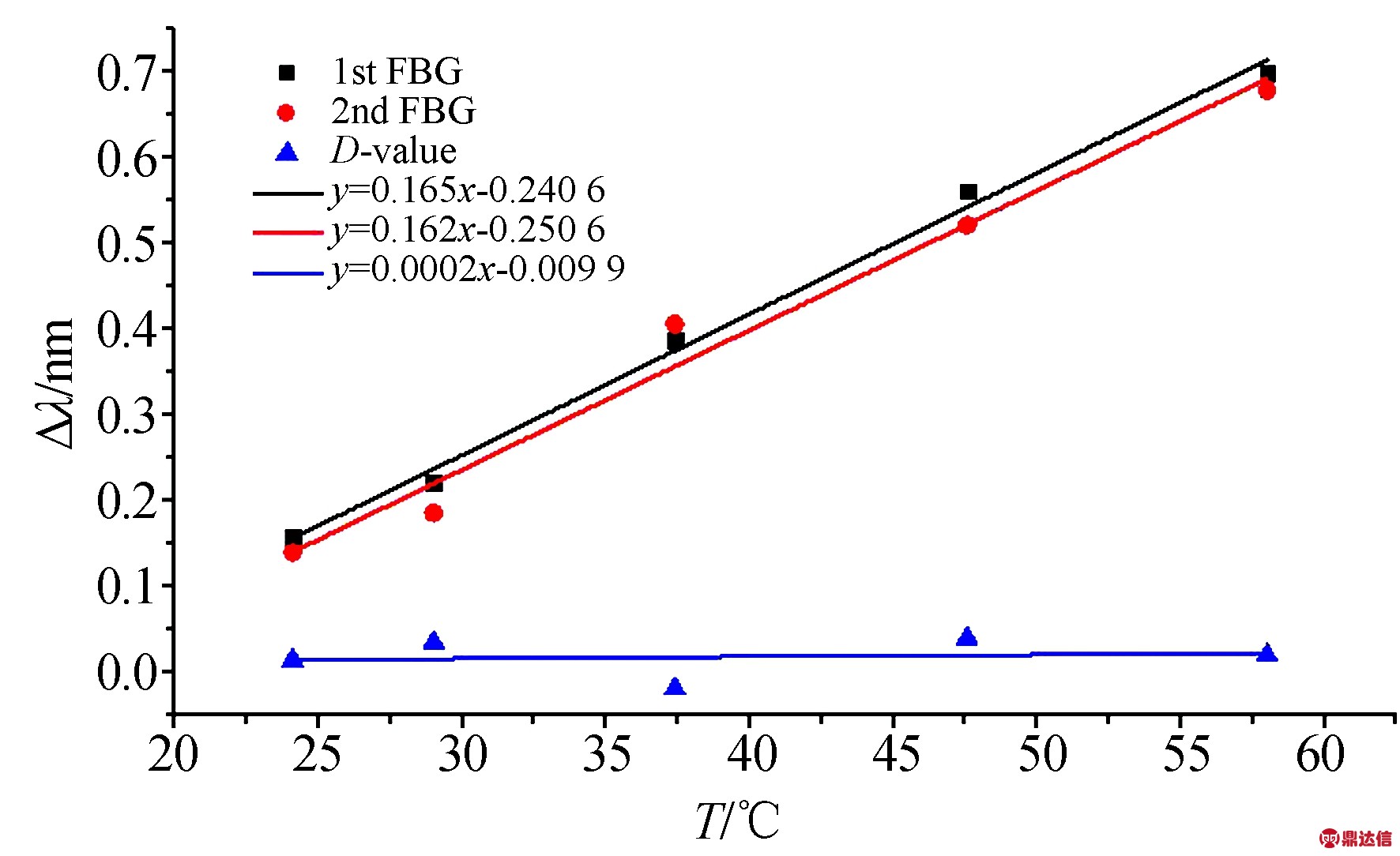

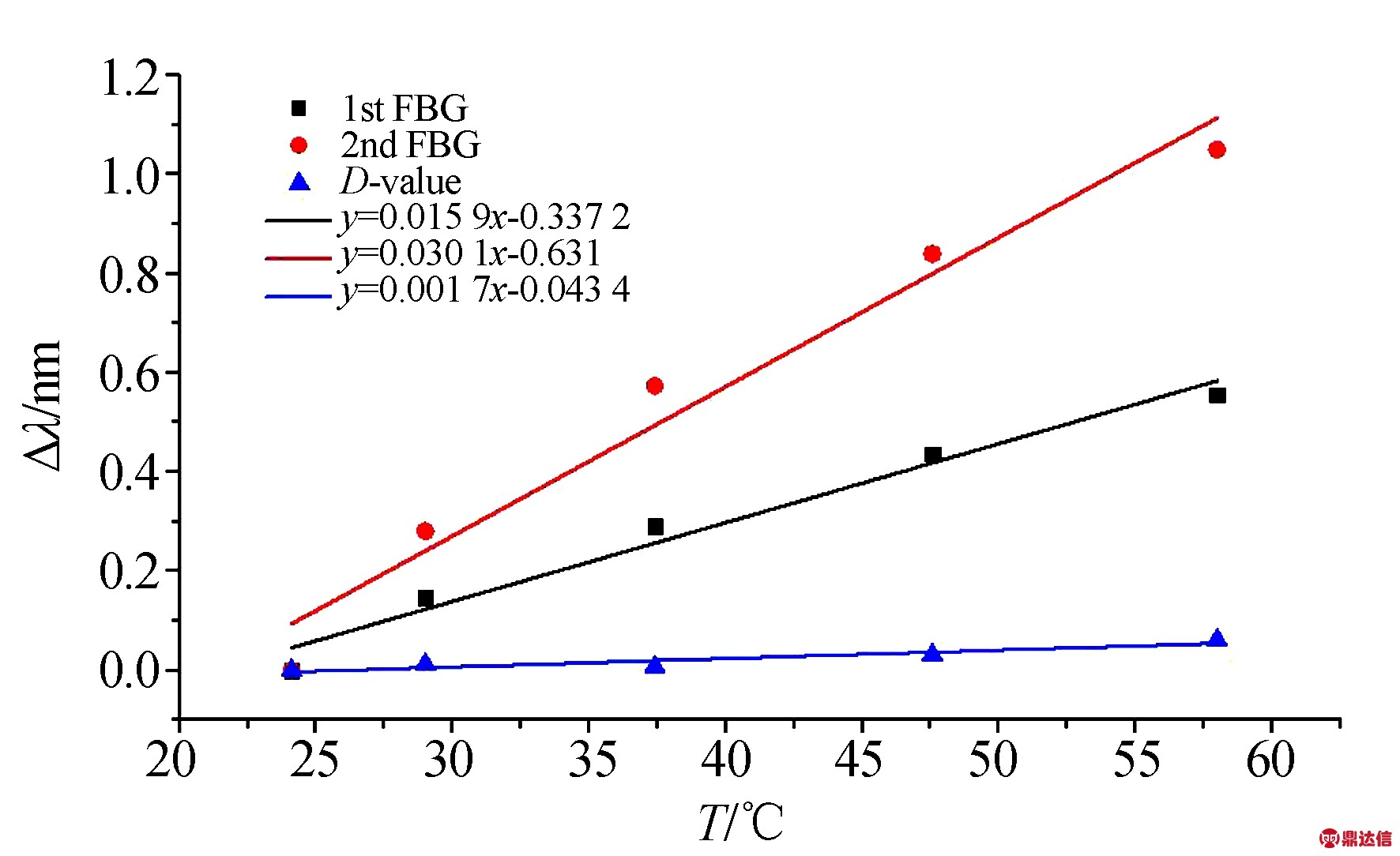

图19 弓型传感器温度补偿实验

Fig.19 Temperature compensation experiments of bow-shaped FBG sensor

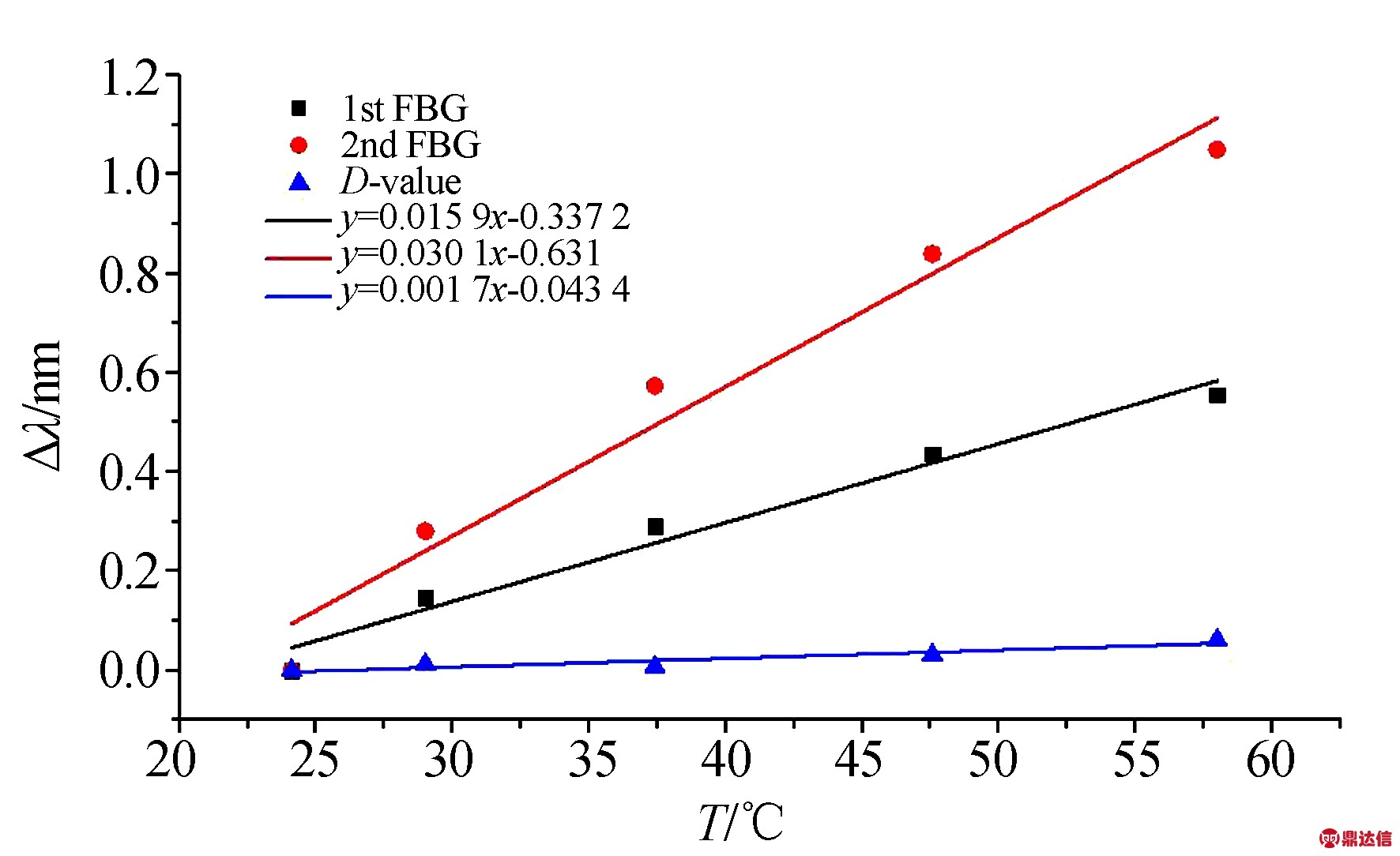

图19是弓型FBG传感器的1号光栅和2号光栅的波长漂移量以及两组波长漂移量的差值。由此可以看出,随着温度的升高,1号光纤光栅的波长漂移量和2号光纤光栅的反射波长漂移量的增长趋势相同,1号光栅和2号光栅的温度灵敏度分别为0.016 5 nm/℃,0.016 2 nm/℃。差分之后传感器的温度灵敏度为0.000 2 nm/℃,与未做温度补偿之前的温度灵敏度相比,灵敏度明显降低,数据显示温度每上升1 ℃,波长漂移量不到1 pm,由此说明传感器结构合理,可以进行有效的温度补偿。

图20 半弓型传感器温度补偿实验

Fig.20 Temperature compensation experiments of half bow-shaped FBG sensor

图20的是半弓型FBG传感器的1号光栅和2号光栅的波长漂移量以及两组波长漂移量的差值。由此可以看出,随着温度的升高,1号光纤光栅的反射波长漂移量和2号光纤光栅的反射波长漂移量的增长趋势大致呈1∶2的速度增长,1号光栅和2号光栅的温度灵敏度分别为0.015 9 nm/℃,0.030 1 nm/℃。差分之后传感器的温度灵敏度为0.0017 nm/℃,与未做温度补偿之前的温度灵敏度相比,灵敏度明显降低,数据显示温度每上升1 ℃,波长漂移量不到2 pm,由此说明传感器结构合理,可以实现有效的温度补偿,但补偿效果没有弓型好。

5 结 论

本文介绍了一种弓型FBG微位移传感器,以及其衍生出的半弓型FBG微位移传感器。标定实验结果表明,弓型FBG微位移传感器在量程为1 mm时,传感器的灵敏度为2.02 pm/ μm,线性度为2.92%, 线性相关系数为0.998 3,迟滞误差为4.08%,重复性误差为4.08%。在温度补偿实验中可以看出,温度补偿后传感器的温度灵敏度为0.000 2 nm/℃。而半弓型微位移传感器在量程为1 mm时,由拟合直线可知传感器的灵敏度为2.157 1 pm/μm,线性度为0.40%,线性相关系数为0.999 96,且三组实验的迟滞误差为3.78%,重复性误差为5.33%。温度补偿实验结果表明,温度补偿后传感器的温度灵敏度为0.001 7 nm/℃。综上所述,两类FBG微位移传感器均能满足测量值稳定可靠、精度高、抗电磁干扰能力强、温度不敏感等要求。

对比两种结构,半弓型FBG传感器的线性度较好,而弓型FBG传感器的灵敏度与实际计算更加相符且温度补偿效果更好。与弓形件相比,半弓形件结构更为简单,干扰因素少,所以实验的线性度较好。弓形件上下壁位置的应变差别不大,更容易选择粘贴位置;而半弓形件FBG粘贴位置周围的应变变化较大,FBG粘贴位置稍有偏差,半弓型FBG传感器的灵敏度就会有所改变,这是造成半弓型FBG传感器的灵敏度与理论计算的符合度、以及温度补偿效果都稍逊色于弓型FBG传感器的主要原因。