摘要:为获取智能化焊接系统所需的基础数据,搭建了一套焊口数字轮廓的激光光栅视觉测量系统。通过对比不同工作距离和光栅投射角度下的条纹图像,确定了获取表征焊口轮廓光栅条纹图像的前提条件。探讨条纹连续扫描时,系统借助于条纹图像获取焊口轮廓信息的实现方法,建立的光栅扫描速度与摄像机曝光间隔时间算法为确定系统测量速度和精度提供了决策依据。探讨了基于条纹图像的分割和细化,获取了离散点三维坐标,通过三维重构建立焊口数字轮廓的实现方法。验证结果表明,该系统能够实时获取焊口的数字化轮廓,视觉测量的宽度值和深度值与人工测量结果的吻合度最高可达99.75%。

关键词:视觉测量;激光光栅;数字轮廓

0 前言

随着现代制造对焊接的生产率和质量的要求越来越高,焊接过程由自动化向智能化发展已成为必然趋势[1]。其关键是在自动化焊接系统上添加传感器,使系统能够自主地识别并理解焊接环境。在诸多传感器中,视觉传感因其获取信息量大、抗干扰能力强而得到广泛应用。陈志翔等人[2]尝试研制了一套基于视觉传感的自适应焊接系统,由单条纹激光视觉传感器获取待焊坡口的几何信息,为焊接路径规划以及焊接工艺参数的自适应调整提供依据,然而系统采集一副图像只能获取焊缝的一个截面信息,难以兼顾测量精度与速度。乔东虓等人[3]尝试研制了一套以双线激光作为主动光源的焊缝跟踪传感器,同时测量两个位置处的焊缝信息,有效地克服了单线激光视觉在焊缝跟踪时的前导误差问题。C.Zhang等人[4]设计了手持式多线激光扫描仪,通过匹配左右摄像机激光条纹中心线,获取了同名点的三维坐标信息。相较于单条纹线激光的逐条扫描,多线同时扫描的方式使采集速度成倍增长,计算机并行处理,大大提高了系统获取信息的响应速度。本研究搭建了一套以激光光栅作为主动光源的视觉测量系统,通过分析系统内部摄像机与激光器的位置关系,以及扫描速度与摄像机曝光间隔时间的配合关系,使系统在不同扫描速度下均能连续获取耦合了焊口信息的真实条纹图像,并通过处理条纹图像实现了焊口数字化轮廓的实时提取。

1 系统搭建

搭建的激光光栅视觉测量系统如图1所示,主要由数字摄像机、光栅激光器、行走小车和计算机等组成。数字摄像机的型号为MER-132-30UM,分辨率为130万像素,与之搭配的镜头型号为H0514-MP2;光栅激光器选用富喆公司的25条平行线蓝光激光器,型号为FU45025PXX100-GD16。系统工作前,根据焊口的待测区域范围选择系统的工作距离和激光器投射角度,并根据测量的精度要求选择扫描速度,获取扫描速度对应的摄像机曝光方式。工作时,行走小车以一定的速度带动视觉传感系统与待测焊口发生相对移动,激光器投射的光栅条纹连续扫描待测区域,垂直于焊口的摄像机按照预定的曝光方式连续采集,获取一系列能够反映焊口特征的光栅条纹图像,并通过USB传输给计算机,计算机图像处理软件完成光栅条纹的提取及坐标化,并通过拟合重构的方式实现焊口数字化轮廓的实时获取。

图1 激光光栅视觉测量系统原理

Fig.1 Schematic of laser grating vision measurement system

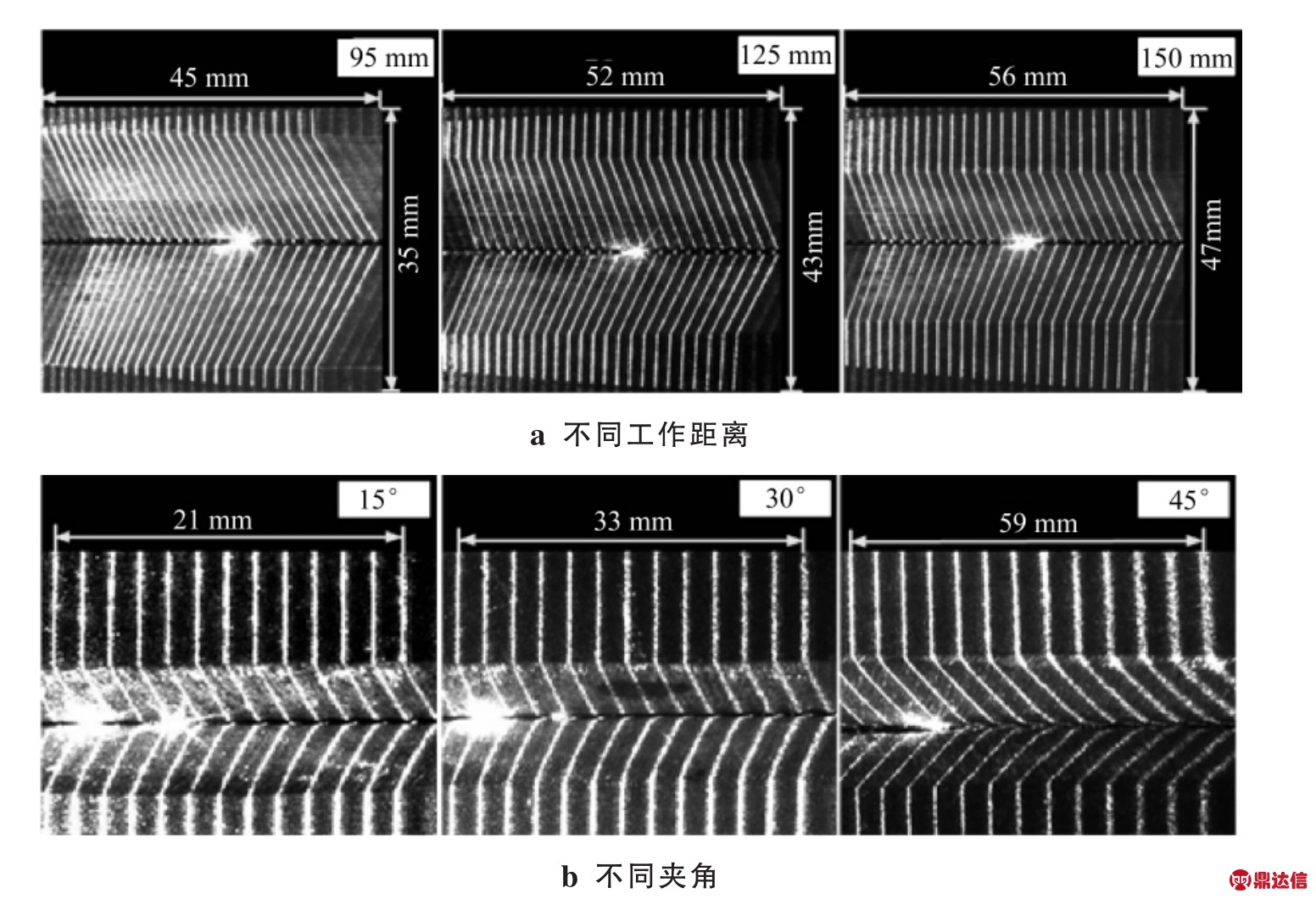

2 条纹图像获取

激光器与摄像机的位置发生变化,系统将获取不同质量的原始图像。测量系统的工作距离决定了摄像机的视场范围,由于摄像机的分辨率是一定的,造成了不同工作距离下单个像素所反映的物理尺寸不同。同时,系统的工作距离也决定了光栅条纹的覆盖范围,导致不同工作距离下条纹所能反映的坡口信息范围不同。摄像机与待测坡口之间工作距离分别为95 mm、125 mm、150 mm时采集到的典型原始图像如图2a所示,25条线激光投射在坡口上形成条纹图像,随着系统工作距离由150 mm减小到95mm,条纹图像覆盖范围的外接矩形面积由56mm×47 mm减小到45 mm×35 mm,表明工作距离决定了条纹图像覆盖被测坡口轮廓区域的大小,只有合理的工作距离才能保证所获取的条纹图像反映被测对象信息的完整性和准确性。在一定工作距离下,光栅激光器主光轴与摄像机主光轴在 15°、30°、45°三种不同夹角时采集到的典型图像如图2b所示,3幅图像分别显示第13~第25条条纹覆盖坡口区域长度,依次为21 mm、33 mm、59 mm。可以看出,夹角越大,条纹覆盖范围和间距越大,且条纹间距均匀性显著变差。夹角越小,条纹的覆盖范围和间距越小,条纹间距均匀性相对变好。但夹角太小时造成条纹之间相互干扰加剧,坡口内壁的剧烈反光产生大量噪声,致使条纹难以识别。因此,合理的投射角度是采用条纹图像表征坡口及焊缝轮廓信息的前提条件。综上分析可知,摄像机的工作距离和激光器的投射角度共同决定了系统的测量视场范围和测量结果的准确度,工作距离和投射角度是提取耦合轮廓信息条纹图像的前提条件。

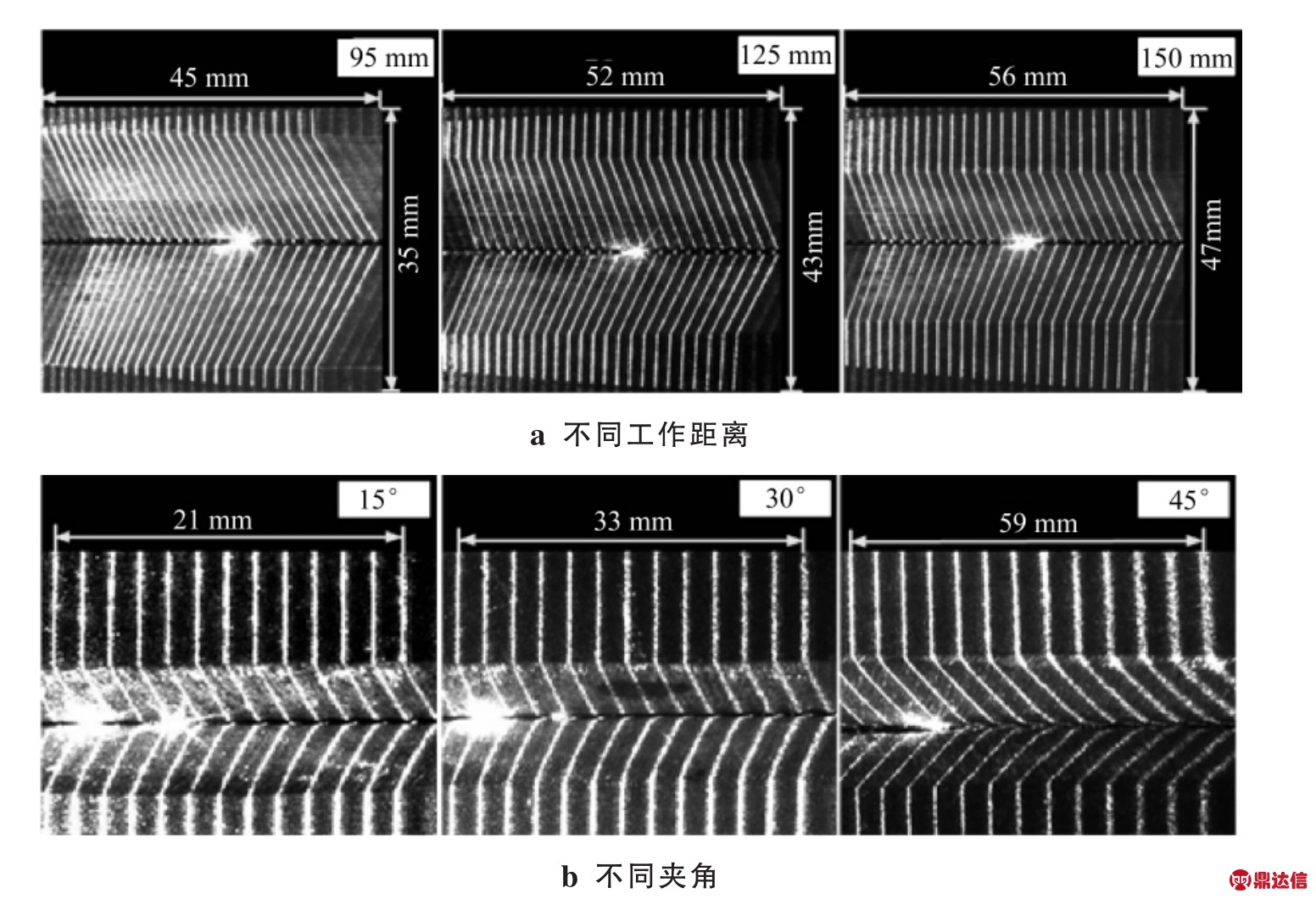

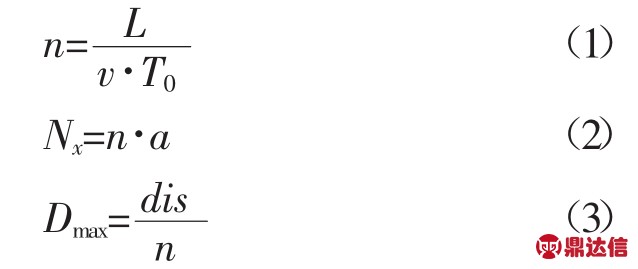

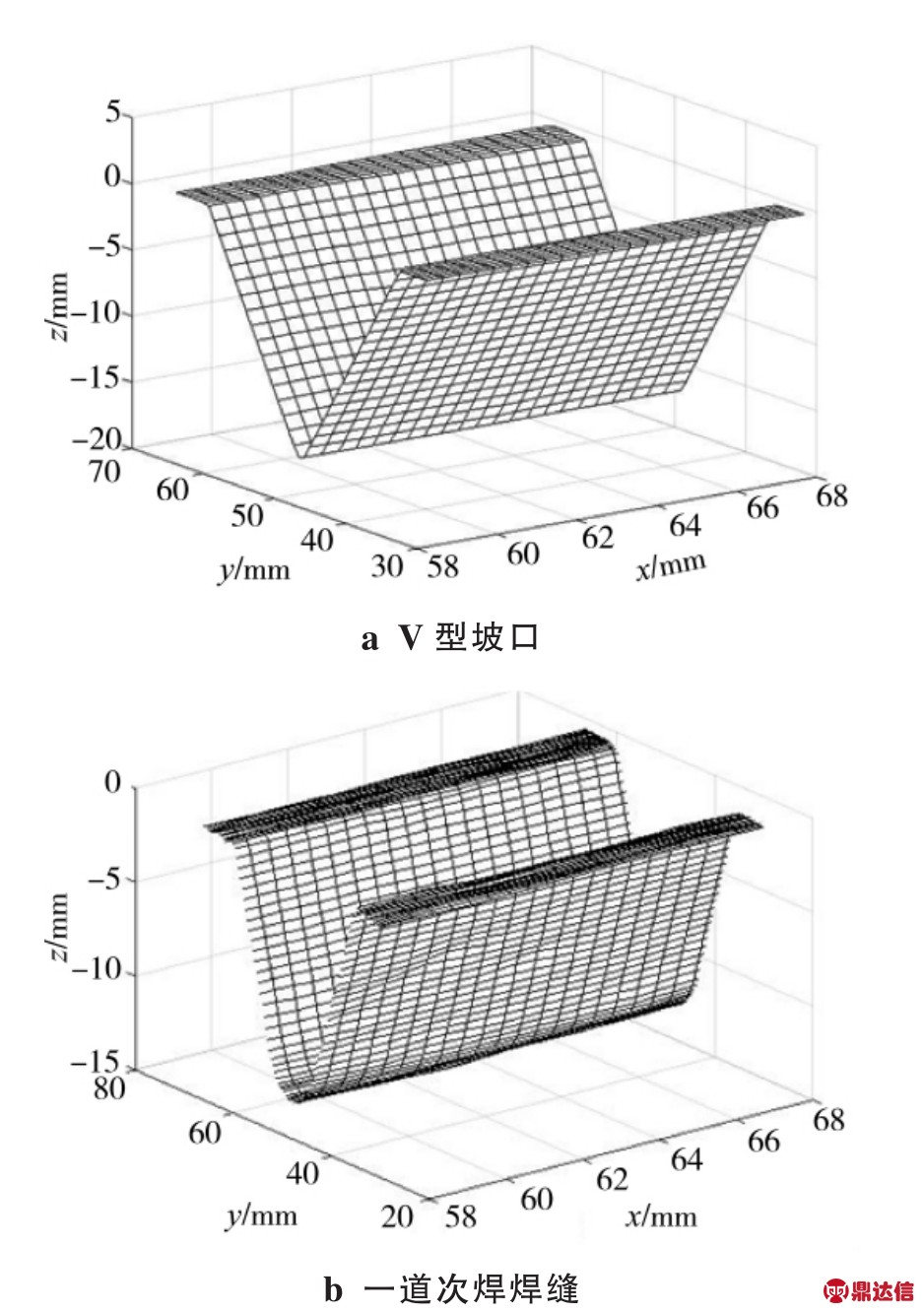

将板厚18 mm、坡口角度75°、间隙1 mm的V型坡口及其一道次焊焊缝作为采集对象,视觉测量系统在合理工作距离125 mm、激光器投射角度为22°时,获取的条纹图像如图3所示。由图3可知,光栅条纹均很好地耦合在坡口上,同一坡口及焊缝类型下25条条纹的形态特征相同。图3a中的V型坡口图像,每一条光栅条纹对应4条线段,其中ab、ef两条竖线对应于母材表面,bc、de两条斜线对应于坡口内壁的斜面,c、d两点在y方向的间距跟随了坡口间隙的变化,b、e两点在y方向的间距跟随了坡口宽度的变化,bc、de两条线段的倾斜程度与坡口角度相对应。图3b中的第一道次焊焊缝,4条线段ab、bc、de、ef同样很好地跟随了母材以及坡口内壁的形态变化,cd弧线段是一道次焊的填充金属部位,c、d两点在y方向的间距跟随了填充金属的宽度变化,cd弧线段的中点位置反映了焊缝深度。可以看出,光栅条纹的变化特征能够很好地跟随坡口及焊缝表面轮廓的变化,光栅条纹能够作为表征焊口轮廓形态的信息源。

图2 不同位置关系下的原始图像

Fig.2 Original images under different positional relationships

图3 坡口及焊缝图像

Fig.3 Image of groove and wled

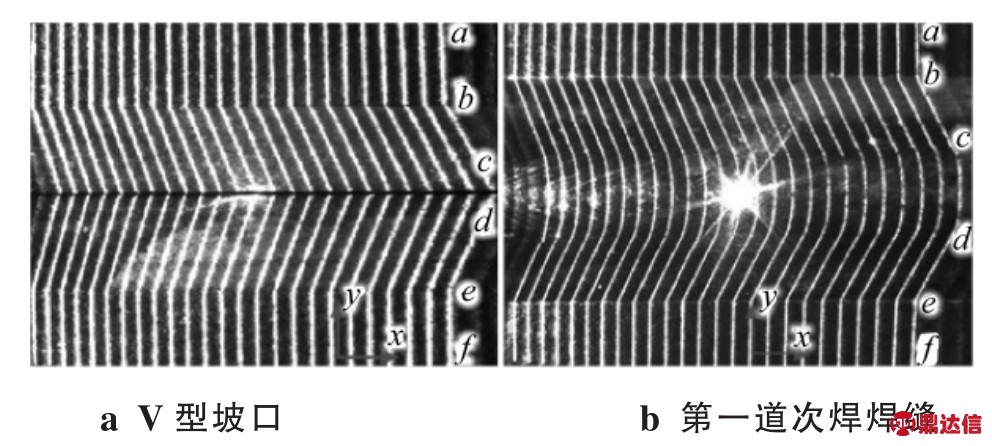

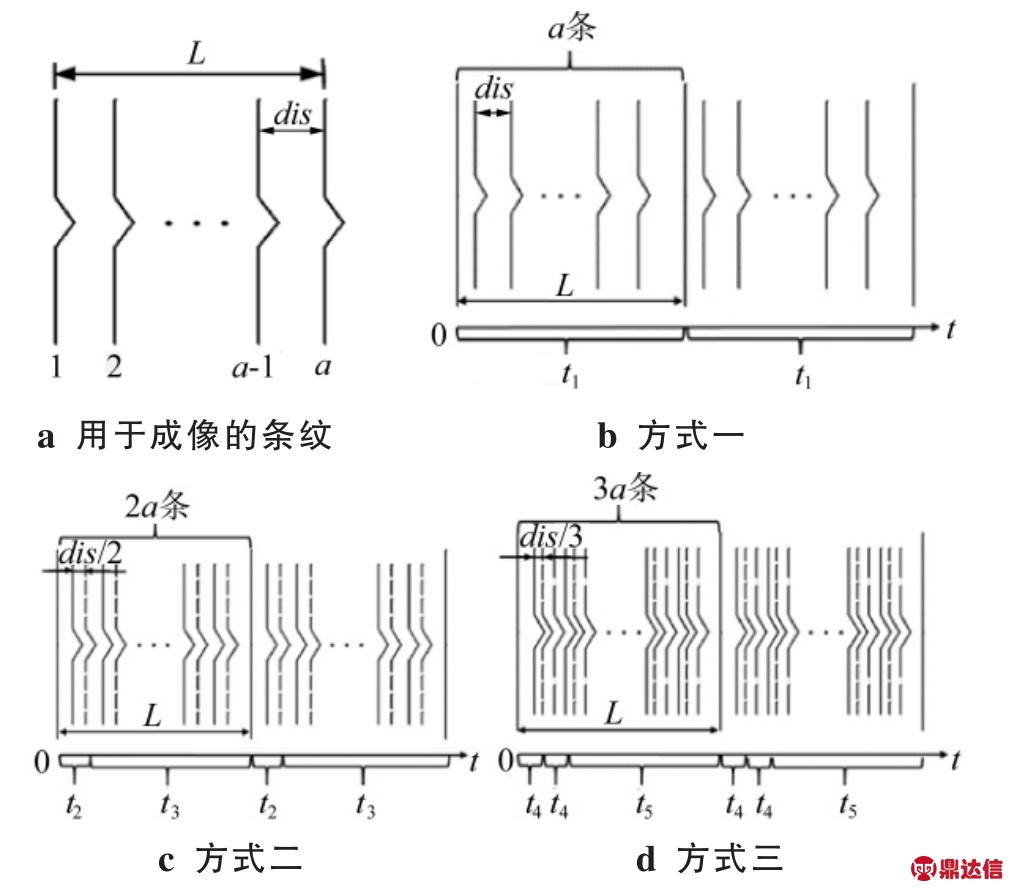

3 条纹扫描

系统在进行长焊缝的实际测量时,行走小车带动视觉测量系统连续扫描过整条焊缝,摄像机曝光一次,便可借助于条纹图像记录该时刻条纹所在位置的焊口轮廓信息。通过曝光间隔时间与条纹扫描速度的配合,可实现整条焊缝轮廓的测量。采集到的图像经处理后用于成像的条纹示意如图4a所示,条纹覆盖范围为L,最大间距为dis。以L作为单位长度,在该长度范围内条纹的数目及其分布位置将决定系统的精度。在这个过程中,扫描速度和图像处理速度决定了该长度范围内系统能够处理的图像数目符合式(1),条纹数目符合式(2),通过设计定时曝光的时间间隔,使多次采集的条纹均匀分布,相邻两条条纹的最大间距满足式(3)。

式中 n为图像数目(正整数);T0为处理一副图像所用时间;v为扫描速度;Nx为条纹数目;Dmax为条纹的最大间距。

当n分别为1、2、3时,连续获取的条纹分布如图4b~4d所示,分别采用a、2a、3a条条纹来表征长度为L的区域,条纹的最大间距分别为dis,dis/2,dis/3,图中t轴表示摄像机的曝光间隔时间。根据条纹的几何分布,结合式(1)和式(3)可以确定各种扫描方式对应的扫描速度范围与摄像机定时曝光的时间间隔,如表1所示。其中v1=L/T0是系统的最大扫描速度,随着扫描速度v的减小,Dmax会逐渐减小,条纹越来越密,精度越来越高。

图4 工作方式示意

Fig.4 Work method diagram

表1 工作方式的参数

Table 1 Working parameters

通过以上扫描速度与摄像机曝光间隔时间的配合,可获得投射在待测焊口轮廓上的一系列条纹图像,单位长度上分布的条纹越密集,轮廓信息数据越充分,获取轮廓信息的精度越高。

4 数字轮廓建立及验证

以采集到的光栅条纹图像作为信息源,提取焊口的数字化轮廓时首先需要通过条纹的分割、细化等图像预处理方法,将光栅条纹从原始图像中分离出来。图5a为采用动态阈值[5]与面积滤波算子相结合所分割出的光栅条纹图像,25条条纹被完整地分割出来,并且相邻条纹间没有粘连。图5b为采用灰度重心法[6-7]分析激光条纹每条法线方向上的灰度,所提取到的条纹亚像素中心线,条纹的中心线很好地保存了原始条纹的几何特征,能够反映待测焊口的形态变化特征。

图5 图像的预处理

Fig.5 Image preprocessing

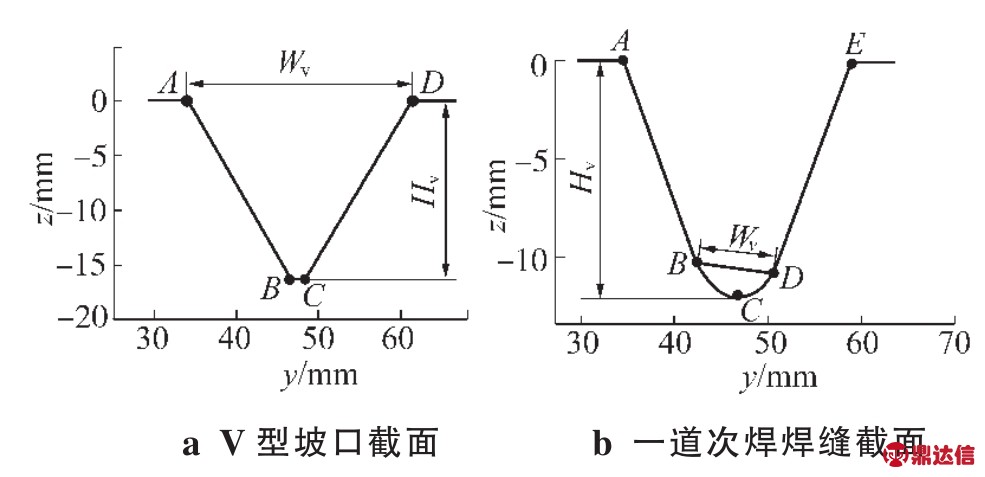

经过图像预处理可以获取条纹上任意点的像素坐标(u,v),然后采用与单线结构光相同的方法[8],利用系统标定得到像素坐标系到世界坐标系的转换矩阵,并结合三角形测深原理,获取被测焊口轮廓上离散点的三维坐标(xw,yw,zw)。最后,采用griddata 函数算子,通过拟合插值的方法生成网格化的三维数据,对离散点没有覆盖到的区域进行插值点的添加,再运用mesh函数进行三维重构获取焊口的数字化轮廓。当系统扫描速度为0.8 m/min时,按照预定的工作方式采集数据信息,对V型坡口及一道次焊焊缝进行三维重构,结果如图6所示,重构的轮廓连续过渡、效果较好,能够反映实际的焊口表面轮廓形态。

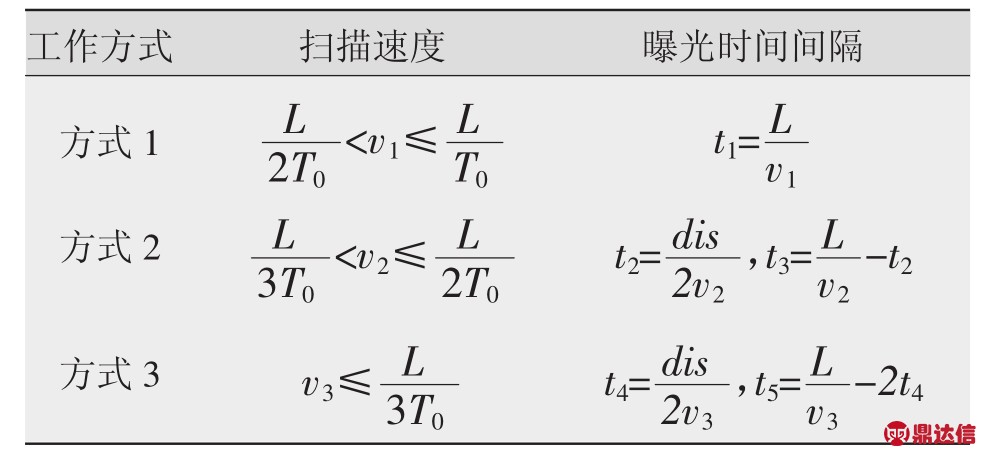

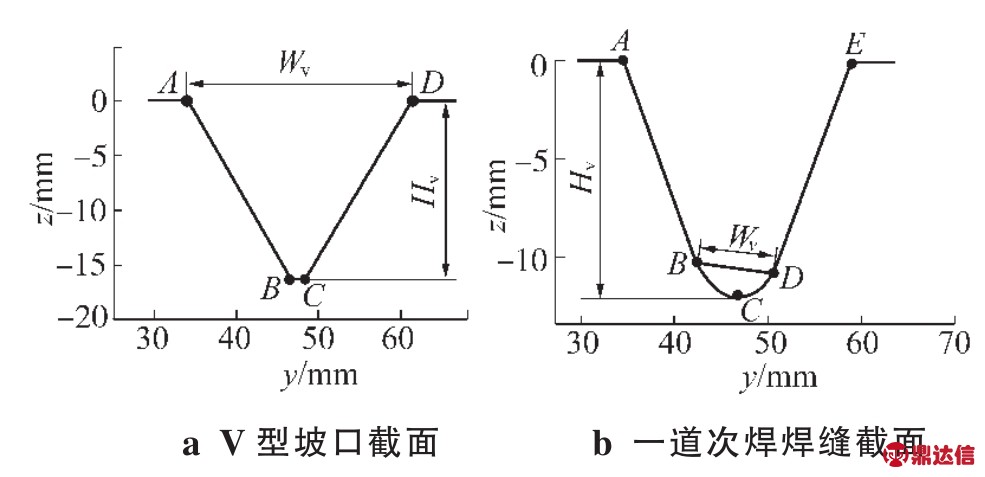

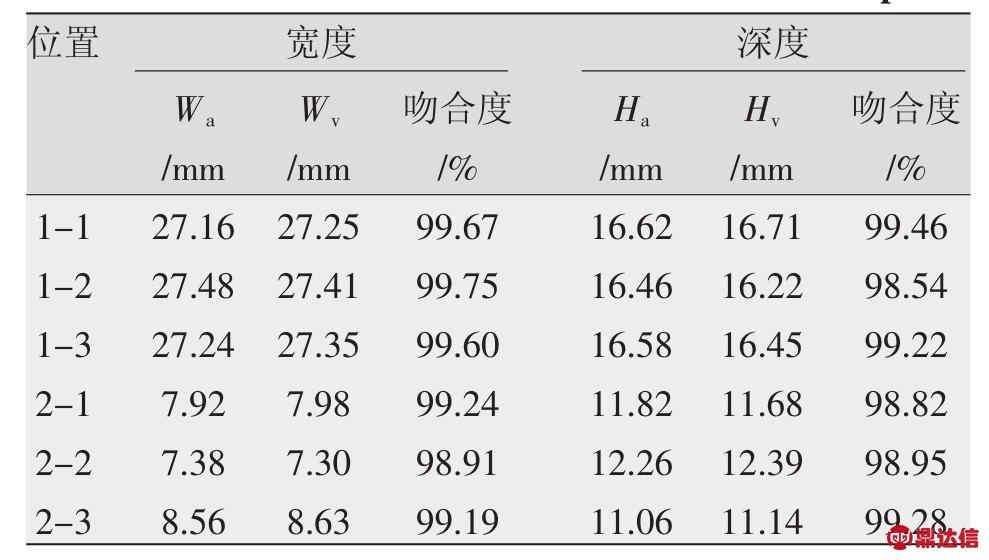

尺寸参数提取示意如图7所示,ABCD、ABCDE两段曲线分别表示V型坡口及一道次焊表面轮廓某一位置处的截面,Hv、Wv表示该位置可被测量的深度、宽度。随机选取V型坡口及一道次焊焊缝表面轮廓的一段,分别采用视觉测量系统和游标卡尺测量其不同截面处的宽度和深度,测量结果取3次测量的平均值如表2所示。其中,1-1、1-2、1-3表示V型坡口上的3个不同测量位置,2-1、2-2、2-3表示一道次焊轮廓上的3个不同测量位置。Wa、Ha表示游标卡尺测量值,Wv、Hv表示视觉系统测量值,吻合度表示视觉测量值接近人工测量值的程度。

测量结果表明,对于规则的V型坡口及非规则的一道次焊焊缝,视觉系统测量的宽度值和深度值都能够代替人工测量结果,并且测量结果最高吻合度可达99.75%。

图6 数字轮廓

Fig.6 Digital contour

图7 参数提取示意

Fig.7 Parameter extraction diagram

表2 宽度与深度的测量结果

Table 2 Measurement results of the width and depth

5 结论

基于光栅条纹连续扫描所建立的焊口数字轮廓实现方法是可行的。系统的工作距离和激光器投射角度是提取耦合轮廓信息条纹图像的前提条件。验证结果表明,视觉提取的数字化轮廓可以作为表征焊口轮廓几何形态特征的基础数据。