摘要 针对现有直线超声电机特性测试系统存在的测试精度低、功能单一和自动化程度低的问题,笔者设计了一种直线超声电机特性测试系统,主要由电机驱动模块、数据采集模块和测试控制及数据处理模块3部分组成。电机驱动模块以STM32F429微控制器为核心,可方便实现对驱动信号的电压、相位以及频率等参数调节;数据采集模块主要由位移传感器、拉压力传感器和高速数据采集卡组成;测试控制数据处理模块主要由PC机实现。利用该系统对一种蝶形直线超声电机的机械特性和瞬态特性进行了测试,结果表明:该系统可很好地实现对直线超声电机的特性测试,而且操作简便,易于扩展。

关键词 直线超声电机; 机械特性; 瞬态特性; 测试系统

引 言

直线超声电机是利用压电陶瓷的逆压电效应和弹性体的超声振动,通过定子和动子之间的摩擦作用或气体(液体)的耦合作用,把弹性体的微幅振动转换成动子的宏观运动,直接推动负载[1]。与旋转超声电机利用滚珠丝杠、绳带等辅助机构产生直线运动不同,直线超声电机可以直接输出直线运动和力,因此具有很高的定位精度;除此之外,直线超声电机还具有分辨率高、结构简单紧凑、行程大、响应速度快、不受磁场干扰及环境适应性好等优点,目前已应用在精密定位系统、手机和照相机、生物医学工程和航空航天等领域[2-4]。

机械特性是表征电机工作的最重要特性,研究电机机械特性对满足生产机械工艺要求,充分使用电动机功率和合理地设计电力拖动控制及调速系统有着重要的意义。直线超声电机机械特性主要是指输出力与速度的关系及输出力与功率之间的关系;瞬态特性是指启动和制动过程中的瞬时位置以及启动时间和制动时间。国内外学者在直线超声电机特性测试系统设计方面做了大量工作[5-13]。早期,通过采用米尺测量电机的位移、秒表计时获得电机的运行速度,拉力秤测量电机推力得到电机的速度-推力曲线,该种测量方法有较大误差[5]。通过吊砝码产生的重力施加载荷,结合光电编码器测试电机位移,可以得到电机的速度-推力曲线,但通过吊砝码测量电机机械特性不能连续施加载荷,只能通过测得的离散数据点拟合电机的机械特性曲线,但拟合曲线具有一定的误差,故该种方法的测量精度不高[6-8]。2006年,张铁民等[9]设计了一种以工控机为控制主机,PCL-818L为I/O接口,光栅尺为检测元件,调频电路为驱动电源的直线超声电机测控系统,实现了对电机的瞬态特性的测试。

随着计算机技术的快速发展,虚拟仪器在工程测试方面得到了广泛应用。基于虚拟仪器和数据采集卡或基于虚拟仪器与单片机的直线超声电机机械特性测试和瞬态特性测试系统被研制出来,与其他系统相比基于虚拟仪器的测试方法具有性能高、功能强、灵活性好、开发简单和使用方便等特点[10-13]。

上述所研制出的直线超声电机特性测试系统,功能比较单一,只能针对某一两个参数进行测试,不能进行多参数测试。基于此,笔者设计了一种直线超声电机特性测试系统,开发了一种新的测试机构,可以实现对电机瞬态特性以及正反向运动时的机械特性的测试。利用所设计的测试系统对蝶形直线超声电机进行了测试,验证了测试系统的可靠性与可行性。

1 测试系统硬件组成

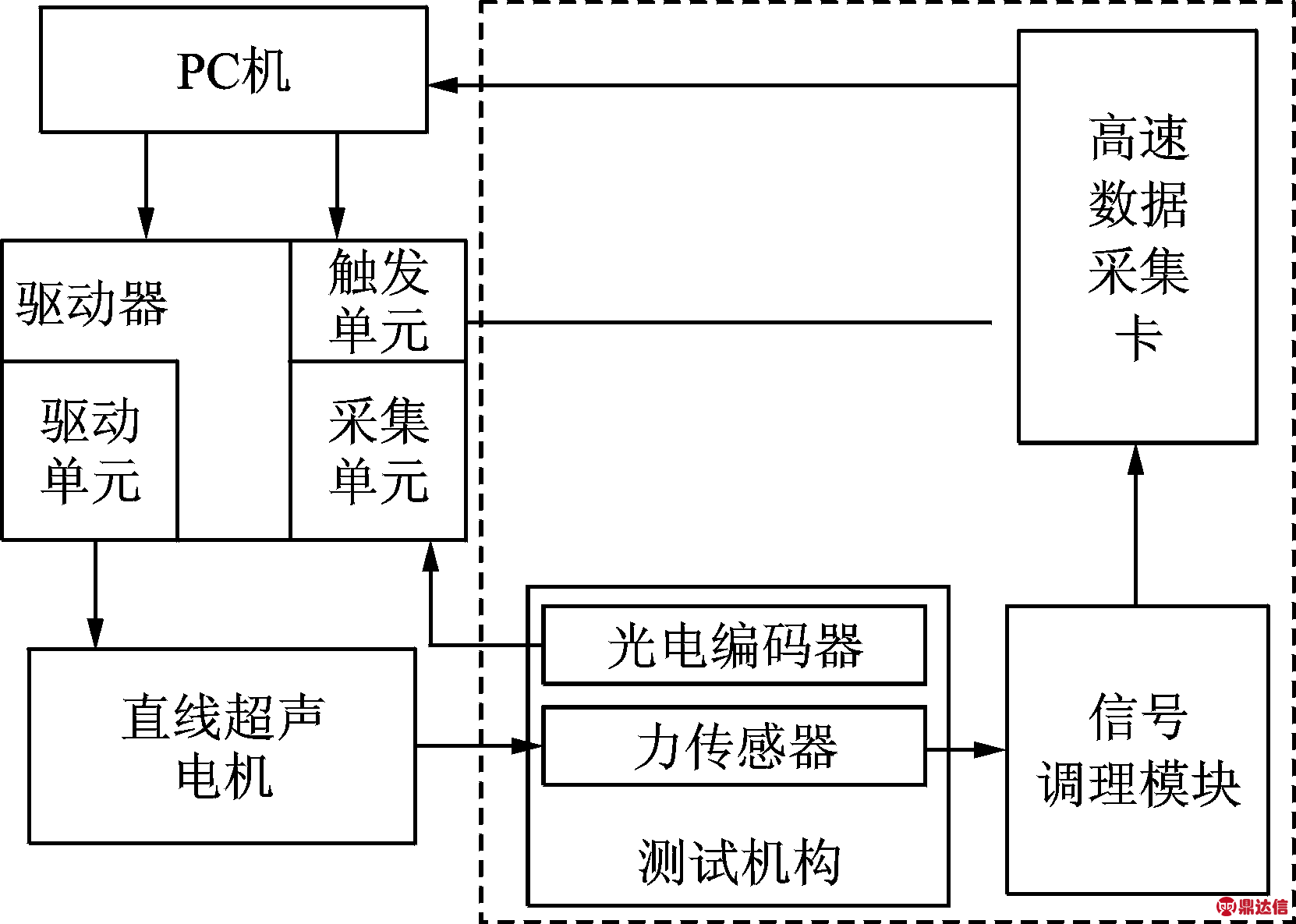

图1为直线超声电机特性测试系统的系统框图。整个系统主要由3部分组成:电机驱动模块,数据采集模块和测试控制及数据处理模块。

图1 直线超声电机特性测试系统框图

Fig.1 Block diagram of the testing system of linear ultrasonic motor

电机驱动模块由以STM32F429微控制器为核心的可调频的信号发生器和两相功率放大器组成的驱动单元、触发单元和采集单元组成;数据采集模块由线性光电编码器和力学传感器与驱动部分的数据采集单元和数据采集卡组成。光电编码器将位移信号转化为脉冲信号,并通过电机驱动部分的计数器单元将数据输入到PC机中,力信号经过信号调理电路处理被采集卡采集传送给PC机;测试控制及数据处理模块为PC主机,通过串口向电机驱动部分发送驱动电压、相位及驱动信号周期等命令,并由驱动控制器输出驱动信号驱动电机运行。PC机分别通过数据采集卡和驱动器中的采集单元来采集力信号和位移信号。最终,PC机对采集信号进行分析、处理和显示。

1.1 测试机构及操作方法

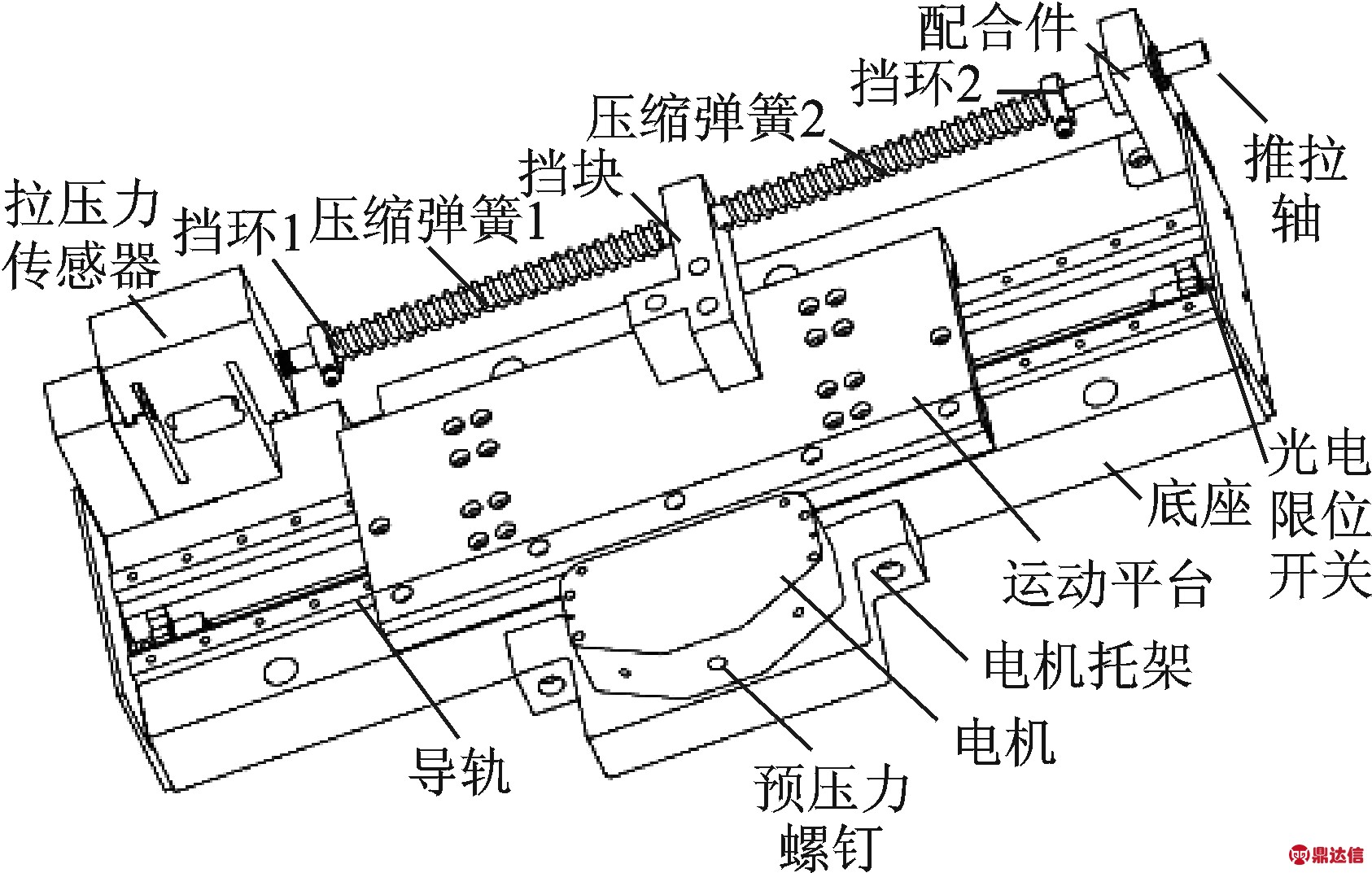

以蝶形直线超声电机为测试对象(不拘泥于一种电机结构,可方便更换测试电机),设计了一种直线超声电机特性测试机构,如图2所示。

图2 直线超声电机位移与输出推力测试机构

Fig.2 Test mechanism for displacement and output thrust of linear ultrasonic motor

该测试机构主要由底座、运动平台、力传递装置、传感装置和电机托架等组成。待测直线超声电机安装在电机托架上,调节电机的预压力螺钉使电机与平台之间有合适的预压力;运动平台连接挡块,挡块通过其上的孔套在推拉轴上,当运动平台运动时,通过挡块与弹簧发生作用,继而弹簧又通过挡环把力施加在推拉轴上,推拉轴再把力传递给拉压力传感器。推拉轴的一端与压力传感器固连,另一端与配合件之间为间隙配合,以便于电机正反向运动时拉压力的测量。光栅尺安装在运动平台下表面,线性光电编码器读数头安装在底座中。

当对电机的正向特性进行测试前,首先调整挡环1使压缩弹簧1一端与挡块接触且使弹簧保持原长。当PC主机发出正向运动信号后,电机驱动控制器驱动电机开始工作,电机驱动运动平台正向运动,平台运动上的挡块挤压压缩弹簧1使其压缩,推拉轴的另一端与配合件之间为间隙配合,电机输出的推力通过推拉轴传递到拉压力传感器上。随着平台位移的增加,弹簧变形增大,电机承受的负载力也随之增加,从而实现了对电机的连续加载。在运动平台运动的过程中,利用粘贴于平台底部的光栅尺和嵌入在底座中的编码器读数头组成的位移传感器输出运动平台的位移信息。PC机通过数据采集卡和驱动控制器中的采集单元同步采集推力信息和位移信息,经过分析和处理绘出电机正向运动机械特性曲线。

同样,在测电机的反向特性时,首先调整挡环2使压缩弹簧2一端与挡块接触且使弹簧保持原长。在PC主机发出反向运动信号后,电机带动运动平台反向运动,挤压压缩弹簧2,由于挡环2的作用,运动平台反向运动压缩压缩弹簧2的力以拉力的形式全部作用在拉压力传感器上。同步采集拉压力传感器与位移传感器的输出信号给PC机处理即可获得电机的反向运动机械特性曲线。

为防止电机推力过大对测试机构产生损伤,特别设置了限位开关。若电机运行超出测量行程仍未停止,则通过限位开关作用使电机停止运动。

卸去套装在推拉轴上的压缩弹簧,驱动电机运行单一采集位移传感器的输出信号给PC机处理,可以测试电机的瞬态特性。

1.2 驱动控制器设计及传感器、采集卡的选用

1.2.1 驱动控制器设计

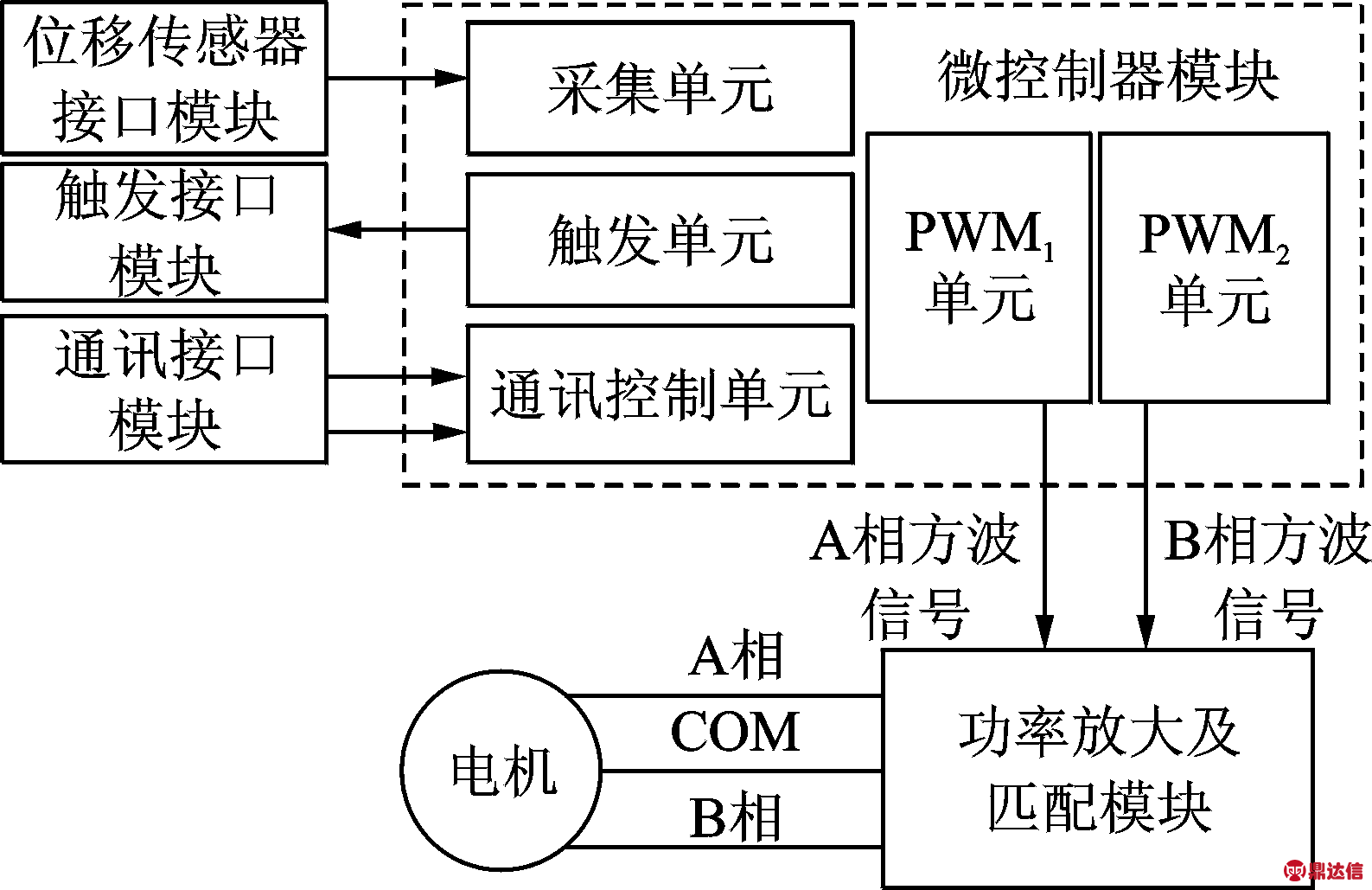

直线超声电机驱动控制器提供两路超声频率的高压正弦信号来驱动直线超声电机工作。图3为直线超声电机驱动控制器的电路结构示意图[14-15],包括微控制器模块、功率放大及匹配模块、位移传感器接口模块、触发接口模块以及通讯接口模块。

图3 直线超声电机驱动控制器的电路结构示意图

Fig.3 Schematic diagram of the circuit structure of linear ultrasonic motor drive controller

微控制器模块选用基于ARM-Cortex M4内核的STM32F429微控制器,PWM1单元和PWM2单元产生A相和B相方波信号,经过功率放大及匹配模块产生A相和B相高压正弦信号驱动待控制电机。

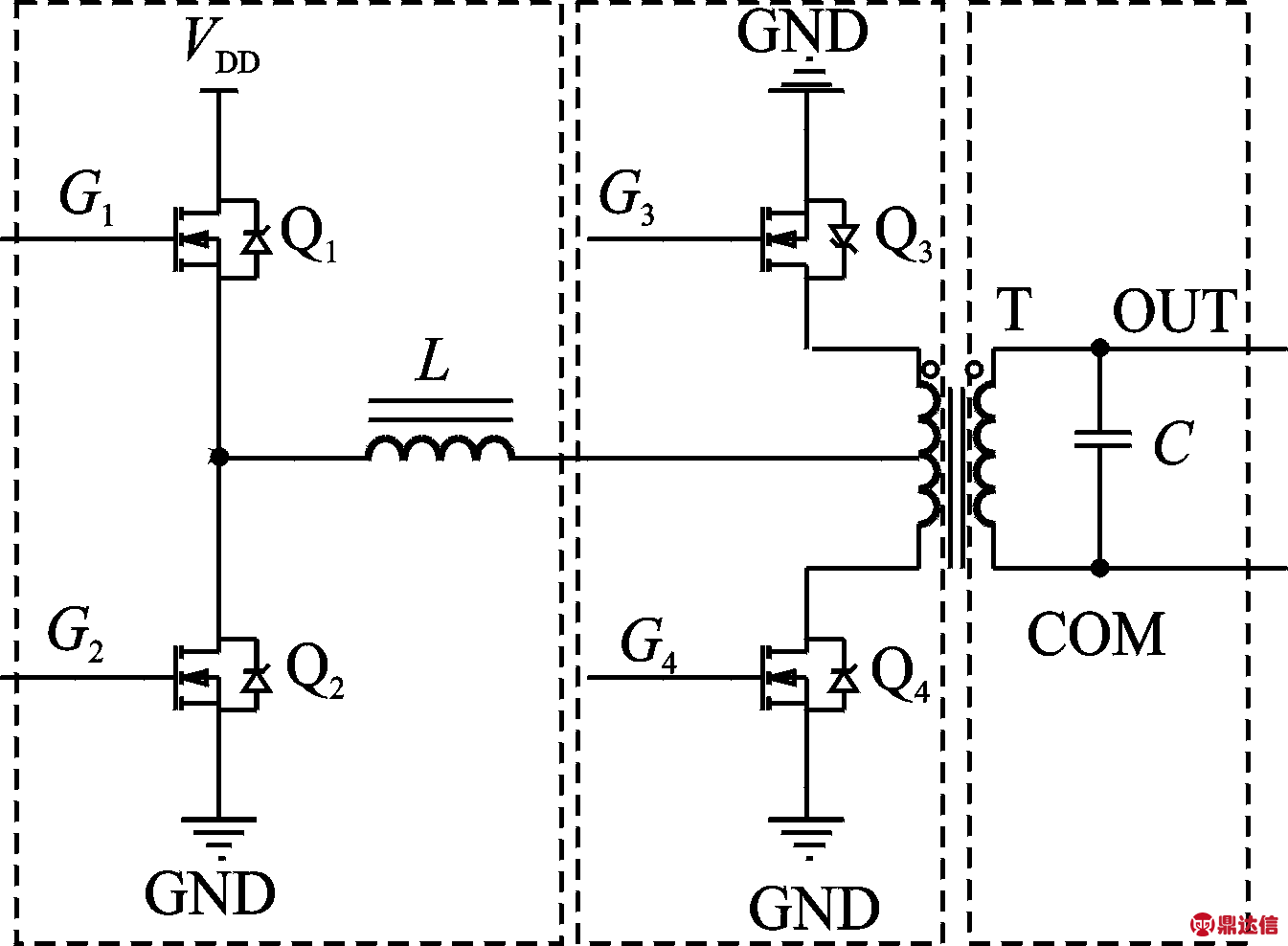

图4为功率放大及匹配模块结构框图。该结构由三部分组成:输入级的半桥电路由场效应管Q1和Q2组成,通过调节输入到场效应管栅极方波信号G1和G2的占空比,实现驱动电压的线性调节;中间级推挽电路由功率场效应管Q3、Q4以及变压器等构成,其中栅极信号G3和G4的占空比为50%,且其频率为栅极信号G1和G2的一半,在栅极信号G3和G4的交替作用下,功率场效应管Q3和Q4通过变压器初级中心端交替导通,半桥电路与推挽电路之间通过电感器L连接,形成高阻抗电流通道;输出级将变压器放大后的驱动信号通过并联电容器C方式实现功率匹配,输出信号OUT和COM施加于电机上并驱动电机,其中COM为公共地。并联电容的匹配方式可保证施加在电机两端的电压恒定。

图4 功率放大及匹配模块结构框图(单相)

Fig.4 Single output of power amplifier and matching module

位移传感器接口模块检测位移传感器的输出信号,并将位移传感器输出的TTL信号经光电耦合器隔离后输出到微控制器模块中的采集单元计数;触发接口模块与数据采集卡相连,将触发单元产生的触发信号传送给数据采集卡;通讯接口模块负责上位机与微控制器之间的通信。

1.2.2 传感器及数据采集卡的选用

位移传感器采用德国NUMERIK JENA LIA20系列增量式位移传感器,分辨率为0.2 μm,输出3路差分信号。

力传感器选用MIK-LCS S称重传感器,量程为5 kg,灵敏度为2.0±0.05 mV/V,力传感器输出的差分信号经过信号变送器处理被采集卡采集。

为了提高测试系统的测试精度,对力传感器及信号变送器构成的系统进行标定。每隔10 N施加作用力在拉压力传感器上,通过万用表测量信号变送器的输出电压,将得到的结果利用MATLAB进行拟合,可得作用力与变送器输出电压之间的关系

F=9.892U-0.004

(1)

其中:F为作用力,单位为N ;U为变送器输出电压,单位为V。

数据采集卡选用ADlink公司的USB-1210采集模块,USB-1210是一款16位高速USB 2.0数据采集模块,含有4个模拟输入通道,每个通道提供高达2 MS/s的同步采样率;提供±2和±10 V的输入电压范围以及支持数字和模拟触发。

2 数据处理与分析

数据处理主要针对电机的速度以及输出推力进行处理。电机速度计算采用M法[16],即单位时间电机移动的位移,速度计算公式为

(2)

其中:S(n+1)和S(n)分别为n+1时刻与n时刻的位移;T为采样周期。

由于在数据采集以及数据传输中会受到设备以及其他干扰,因此需要对数据进行滤波处理。数字滤波器相比于模拟滤波器无需使用硬件实现,具有使用方便、可靠性高以及容易更改参数等优点,因此选择数字滤波器对速度信号和力信号进行滤波。

首先利用式(2)计算得到电机的速度;然后用9阶均值滤波器对速度信号进行滤波,均值滤波器工作原理为以某一点邻域内各点的平均值代替原来的数值,邻域大小取决于滤波器的阶数。在测试电机瞬态特性时,由于电机启动和制动时间短,速度曲线比较陡峭,若采用均值滤波,则启动与制动部分的信息发生很大损失。因此采用分段处理的方法,稳态时用均值滤波处理,启动和关断时利用曲线拟合速度信号,以消除信号中混杂的噪声信号。

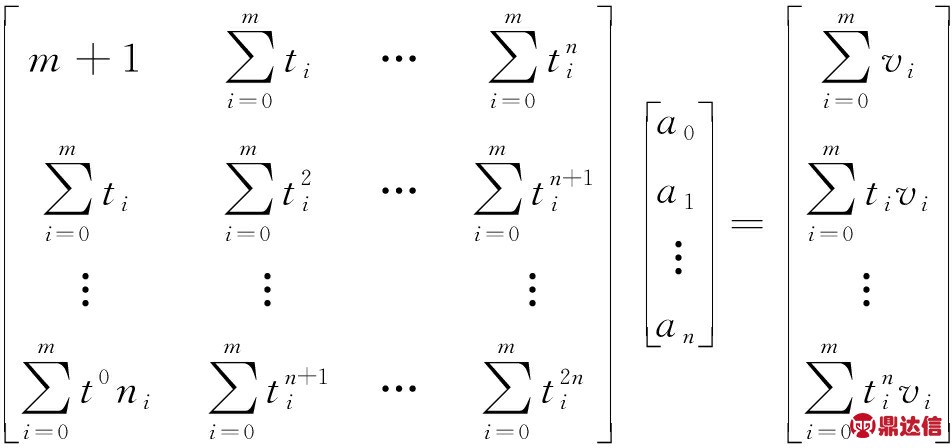

启动和关断时的速度采用最小二乘法进行多项式拟合,最小二乘法是一种以最小化误差的平方和寻找最佳匹配函数的拟合方法[17]。假定电机测试所得的速度信息为(ti,vi), i=1, 2,…,m,ti为测试时间点,vi为电机对应测试时间点测得的速度值。

设速度拟合函数P(t)为n次多项式,可表示为

(3)

则速度拟合函数和与实测速度的误差的平方和可表示为

(4)

求系数a0,a1,…,an-1,an使得φ(a0,a1,…,an)取得最小值。

显然φ(a0,a1,…,an-1,an) 为关于a0,a1,…,an-1,an的多元函数,上述问题即为求φ=φ(a0,a1,…,an-1,an)的极值问题。由多元函数求极值的必要条件得

(j=0,1,…,n)

(5)

化简可得

(6)

其中:ti,vi为第i次采集的时间和速度;m为采样点数;n为拟合的多项式阶数;ak为拟合的多项式系数。

式(6)用矩阵可表示为

(7)

线性方程组(7)的系数矩阵为一对称正定矩阵,存在唯一解,解得a0,a1,…,an-1,an,得到

(8)

对于力信号的处理,首先采用9阶中值滤波器进行滤波,中值滤波可以很好地保留原信号的细节,其工作原理为以某一点邻域内各点的中值代替原来的数值,邻域大小取决于滤波器的阶数;然后根据式(1)将滤波后的值转换为实际输出力的值。

电机的输出功率为瞬时功率,将速度与对应的输出推力相乘即可获得。

3 测试系统软件设计

3.1 驱动控制器软件设计

驱动控制器软件主要实现电机驱动信号的生成,位移信号的采集以及数据的传输。

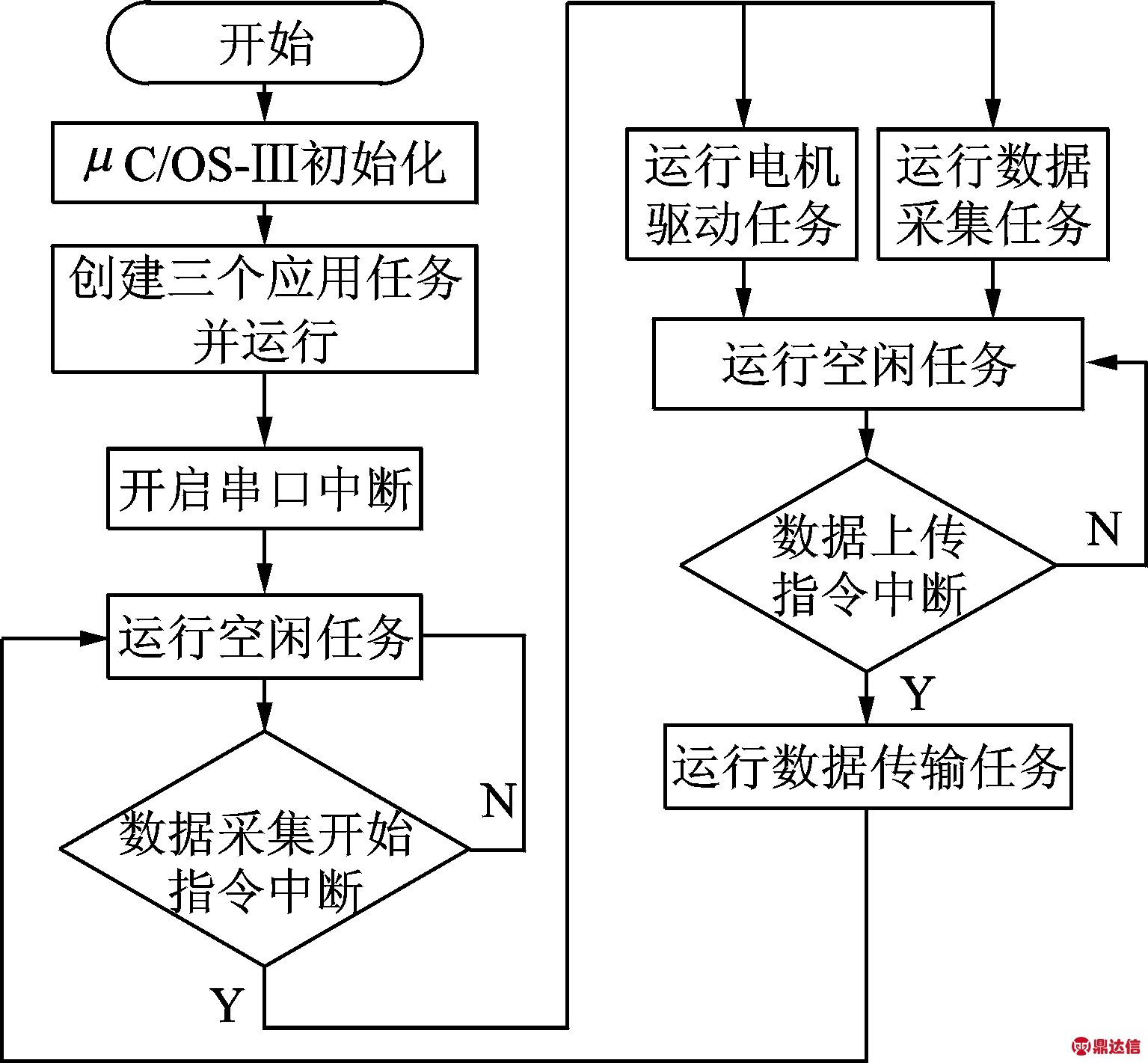

为了方便对多任务的管理,提高系统工作效率,驱动控制器软件选用实时操作系统进行开发。μC/OS-Ⅲ是一个基于优先级的可抢占式内核[18],对任务的个数无限制,拥有良好的实时性,因此选用μC/OS-Ⅲ进行驱动控制器软件开发。软件包含三个任务:电机驱动任务、数据采集任务以及数据传输任务,分别实现电机驱动信号的生成,位移信号的采集以及数据的传输。

图5为驱动控制器程序流程图,驱动控制器上电之后,首先对操作系统μC/OS-Ⅲ进行初始化,然后创建开始任务,在开始任务中依次创建电机驱动任务、数据采集任务以及数据传输任务,并在每一个任务创建完成之后运行该任务,完成所需外设的初始化,之后数据采集任务和电机驱动任务将自身挂起,数据传输任务等待一个事件标志组也将自身挂起,该事件标志组含有数据采集完成事件标志位和收到数据上传指令事件标志位;然后μCOS-Ⅲ运行空闲任务,等待串口中断;当串口接收PC机发送的电机运行方向、驱动电压、相位、驱动信号频率等命令后,进入中断,解除数据采集任务的挂起,然后并发运行电机驱动任务和数据采集任务,完成对数据的采集;数据采集完成之后,数据采集任务将事件标志组的数据采集完成标志位置1,并将自身挂起,μC/OS-Ⅲ运行空闲任务,等待串口中断;当串口接收PC机发送数据上传命令后,进入中断,将事件标志组的收到数据上传指令事件标志位置1,然后运行数据传输任务,完成数据的传输,之后清零事件标志组,并等待下一次测量。

图5 驱动控制器流程图

Fig.5 The flow chart of driver controller

电机驱动信号由高级定时器8与高级定时器1组成的PWM1单元与PWM2分别产生。以PWM1单元为例,高级定时器8工作在中心对齐模式,PWM波周期由定时器时钟频率的四分之一除以所设定的频率得到;通道1设置成互补输出模式,生成互补信号G1与G2,当捕获/比较寄存器值与计数器值匹配时,通道1的波形发生翻转,改变捕获/比较寄存器的值生成不同占空比的PWM波信号,实现驱动电压的线性控制;通道2也设置成互补输出模式,生成互补信号G3与G4,捕获/比较寄存器值设为0,当计数器值匹配时,通道2输出波形翻转,从而实现G3与G4的输出频率为G1与G2的一半;输出通道3配置成触发信号模式触发高级定时器1启动,通过改变触发信号的延时时间,从而改变A相与B相PWM波的相位差。

位移信号的采集利用定时器进行计数得到,直线超声电机位移与输出推力测试机构的测量行程为0.18 m,而位移传感器的分辨率为0.2 μm,则位移传感器的最大输出脉冲数为50万,因此选用32位定时器TIM5进行计数,将TIM5设置成编码器模式,定时器TIM7设置成周期为5 ms的向上计数模式,同时启动两个定时器。当TIM7从零计数到设定值时产生DMA请求,DMA将TIM5的计数器值传送到指定的储存区域,完成一次数据采集。循环采集一定量的数据,采集过程结束。采用DMA方式快速传送数据不需要CPU操作,可以节省CPU资源,提高其工作效率。

数据传输任务完成位移数据向上位机的传输,利用串口将位移数据按字节依次传送给上位机。

3.2 上位机软件设计

基于微软基础类库(microsoft foundation classes,简称MFC)对话框开发的上位机软件主要实现采集卡和串口设置、指令发送、数据收取、以及数据分析和显示等功能。MFC是C++与Windows API的结合,用C++封装了Windows SDK中的结构和功能,提供了一个应用程序框架,减少了软件开发的工作量,提高了开发效率。

PC机软件工作流程为:首先完成对串口和采集卡的配置,以及驱动电压、相位及驱动信号周期等命令的发送;然后将驱动控制器和采集卡传送的数据进行分析、处理、显示以及保存。

采用Pcomm Lite串口通信软件开发库对串口进行设置,相比于Windows API和MSComm控件开发,具有操作简单及传输速度快等优点。

对数据采集卡的设置主要包括通道的选择与配置、触发源以及触发方式的选择、是否使用双缓冲区模式等。ADlink提供了操作数据采集卡的函数库USB_Dask,可以方便地对采集卡进行配置。调用UD_AI_Channel_Config函数配置通道的模拟输入类型为差分输入,由于信号变送器的输出信号为单端模拟信号,因此将负差分输入端接地。UD_AI_Trigger_Config函数配置触发源为外部数字触发;触发方式为高电平门控触发,即外部数字信号一直保持高电平,采集卡采集数据,一旦变为低电平,数据采集卡即时停止采集数据。双缓冲模式适用于采样速率较大的采样场合,由于采集速率为200 Hz,因此采集卡不使用双缓冲模式。UD_AI_ContRead Channel函数指定通道0以200 Hz的采样速率连续采集400个数据点,参考电压范围选择±10 V;当驱动控制器发送数字触发信号时,触发采集卡采集数据。调用UD_AI_Volt Scalet函数将转换后的二进制数据转换为原始的电压值。

曲线的绘制选用Teechart控件,与MFC自带的画图控件相比,Teechart控件操作简便,效率高。

4 试验结果及分析

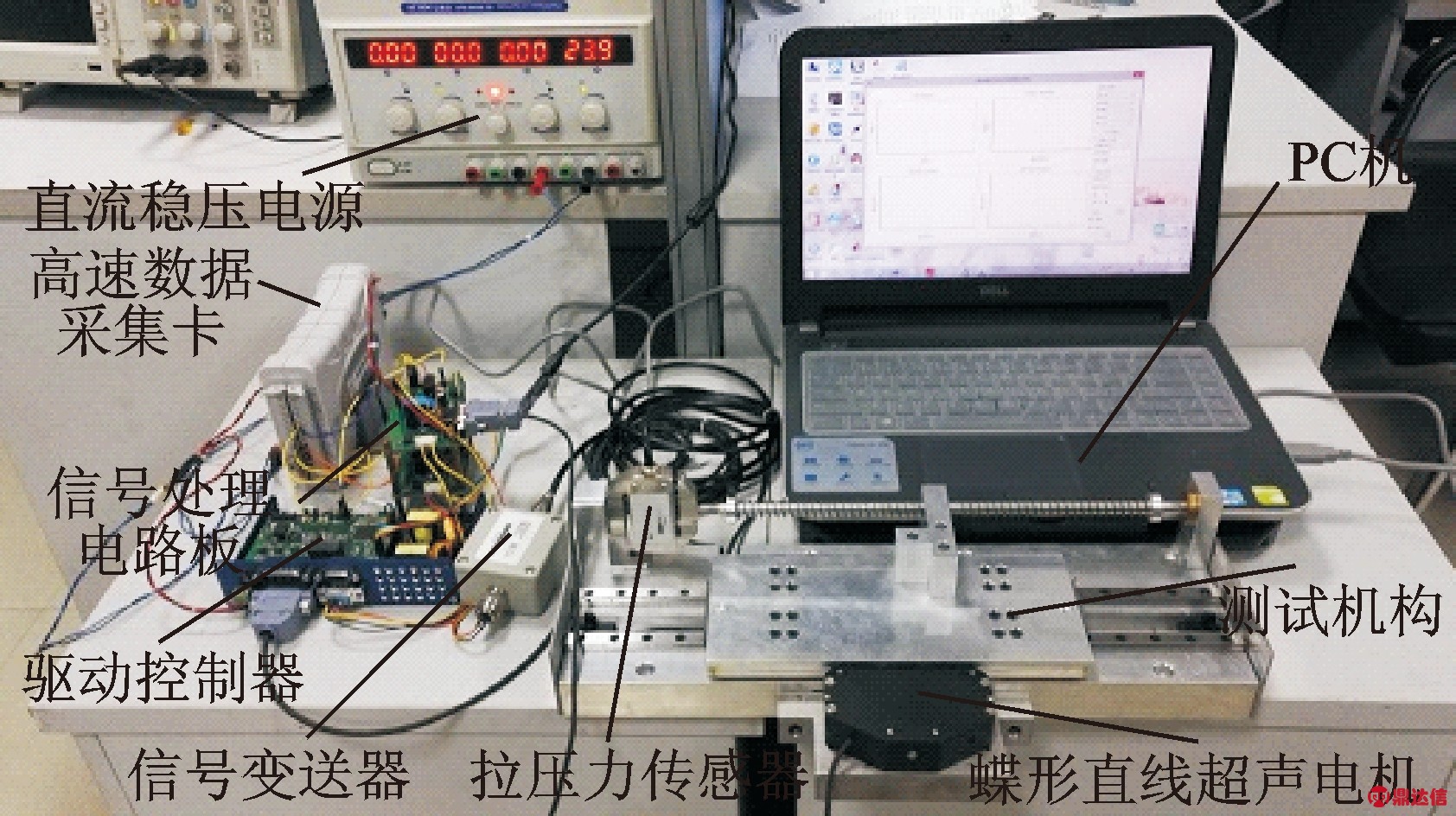

图6为直线超声电机特性测试系统实物图。在驱动信号频率为53.19 kHz,两相相位差为90°的条件下,测试了蝶形直线超声电机在不同驱动电压下的瞬态特性和机械特性。

图6 直线超声电机特性测试系统实物图

Fig.6 Testing system of characteristics of linear ultrasonic motor

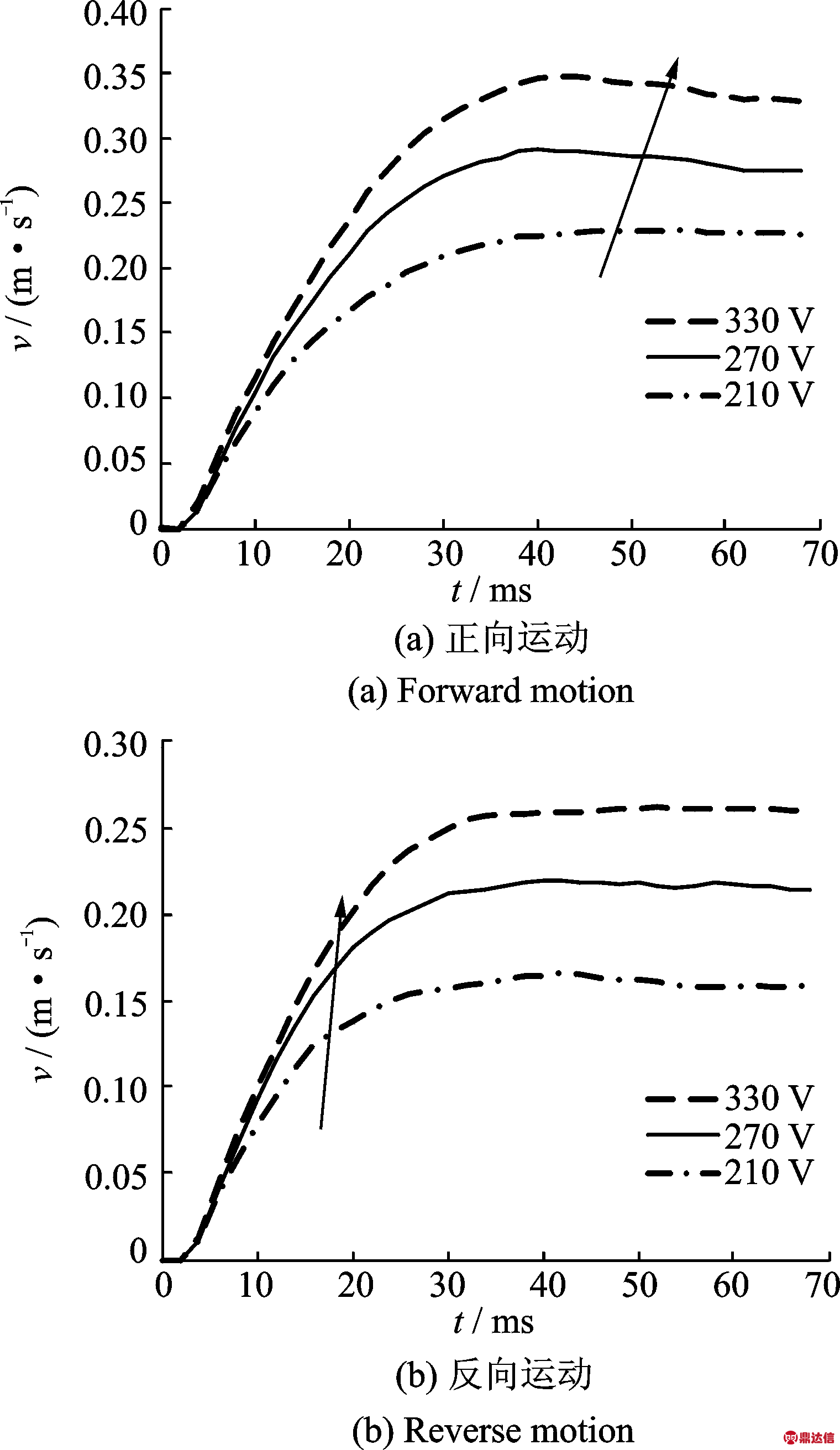

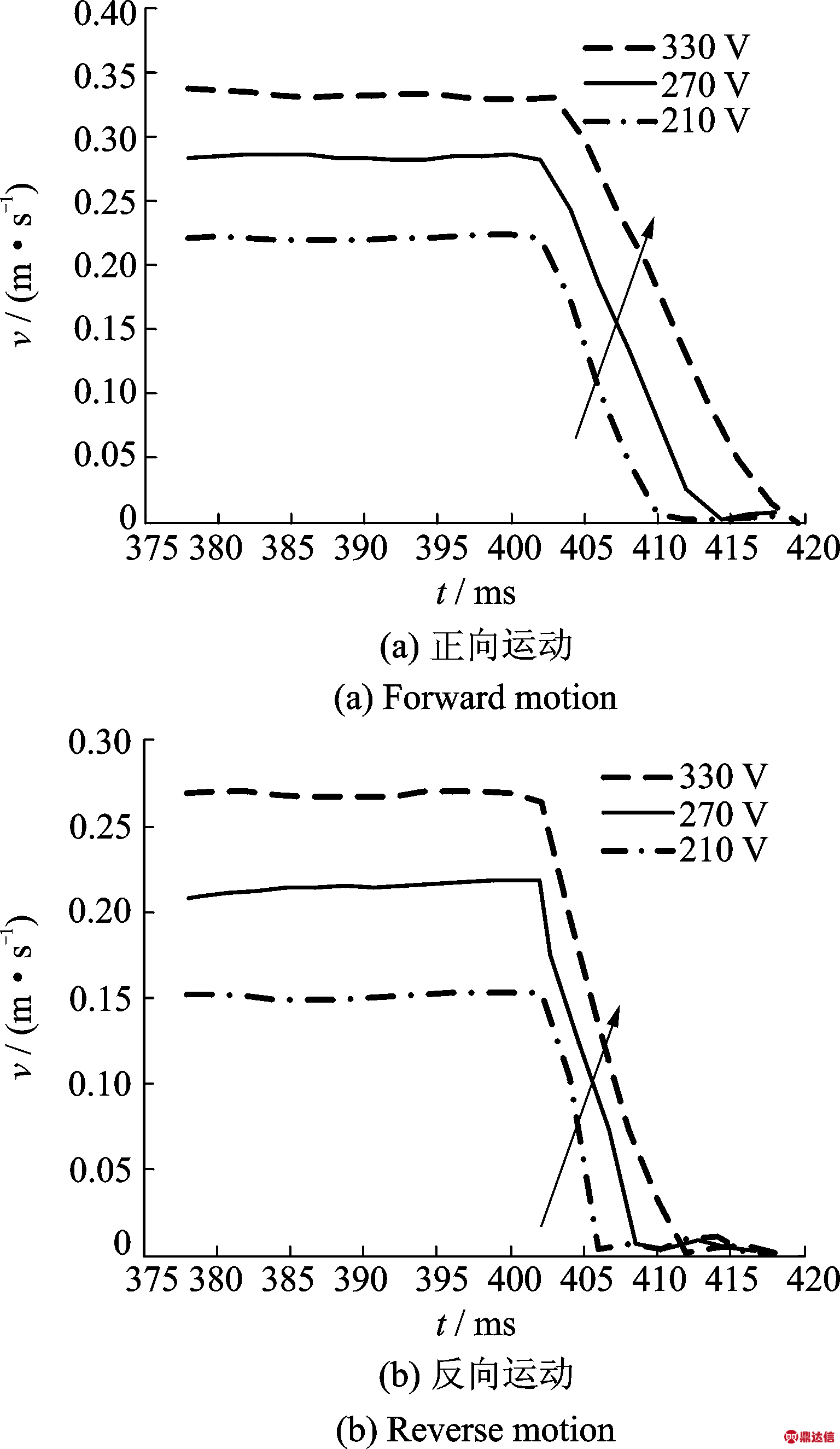

图7和图8为系统测得的蝶形直线超声电机在不同驱动电压下的启动特性曲线和制动特性曲线。

由图7可以看出,电机启动时间随着驱动信号电压峰峰值的增加基本维持在0.04 s不变; 由图8可以看出,正向运行或反向运动的制动时间随着驱动电压峰峰值的增加而增加,这是由于电压峰峰值高,电机的稳态运行速度高,平台的惯性大造成的。由图7和图8可知,在特定电压驱动下,电机的制动时间小于启动时间。

图7 电机启动特性曲线

Fig.7 The characteristic curves of motor start

图8 电机制动特性曲线

Fig.8 Motor braking characteristic curves

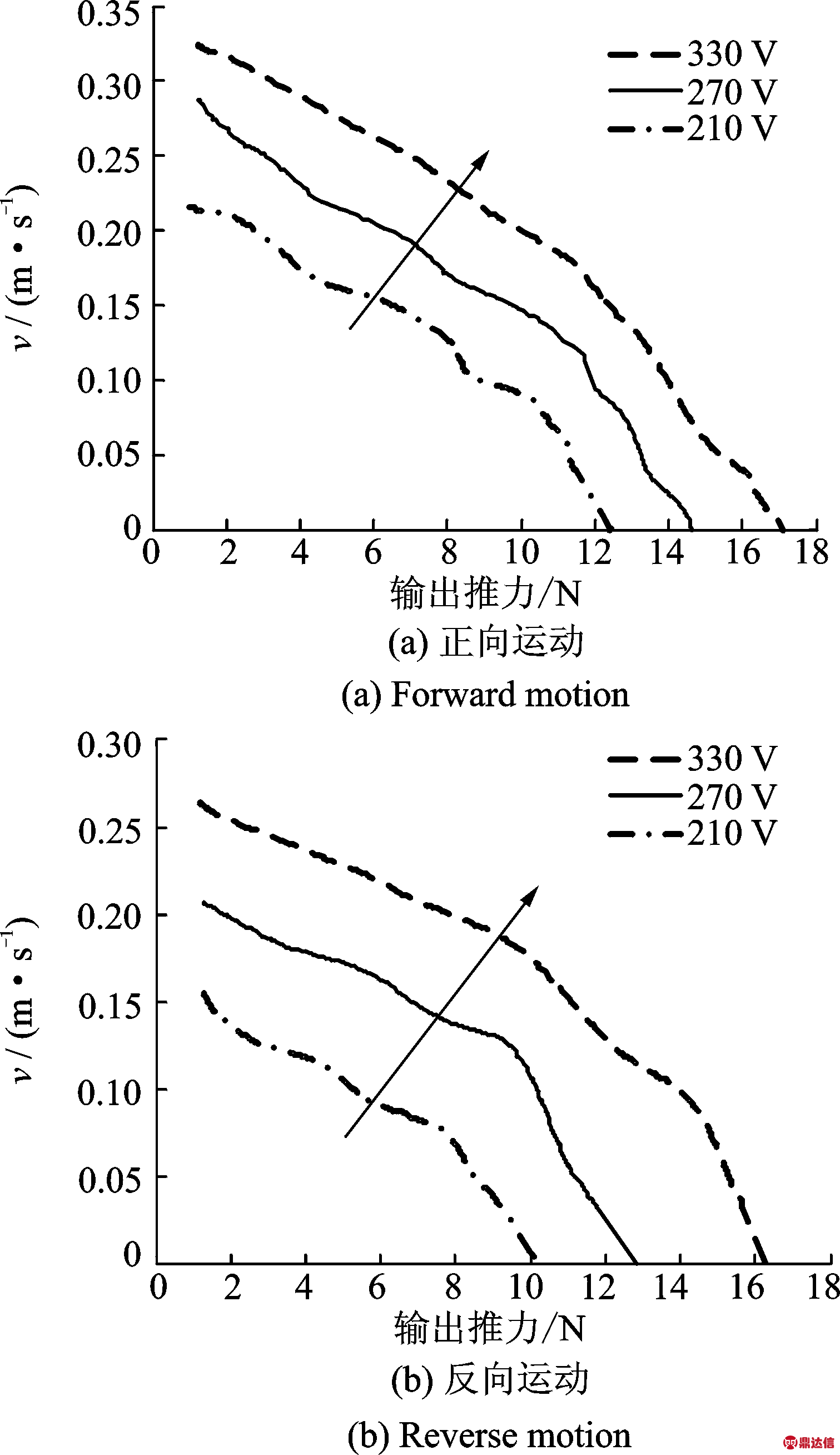

图9为蝶形直线超声电机在不同驱动电压下的机械特性曲线。

由图9可以看出,在一定电压信号驱动下,电机的速度随着输出推力的增加而近似呈线性减小;随着电压信号峰峰值的增加,电机的最大输出推力随之增大。

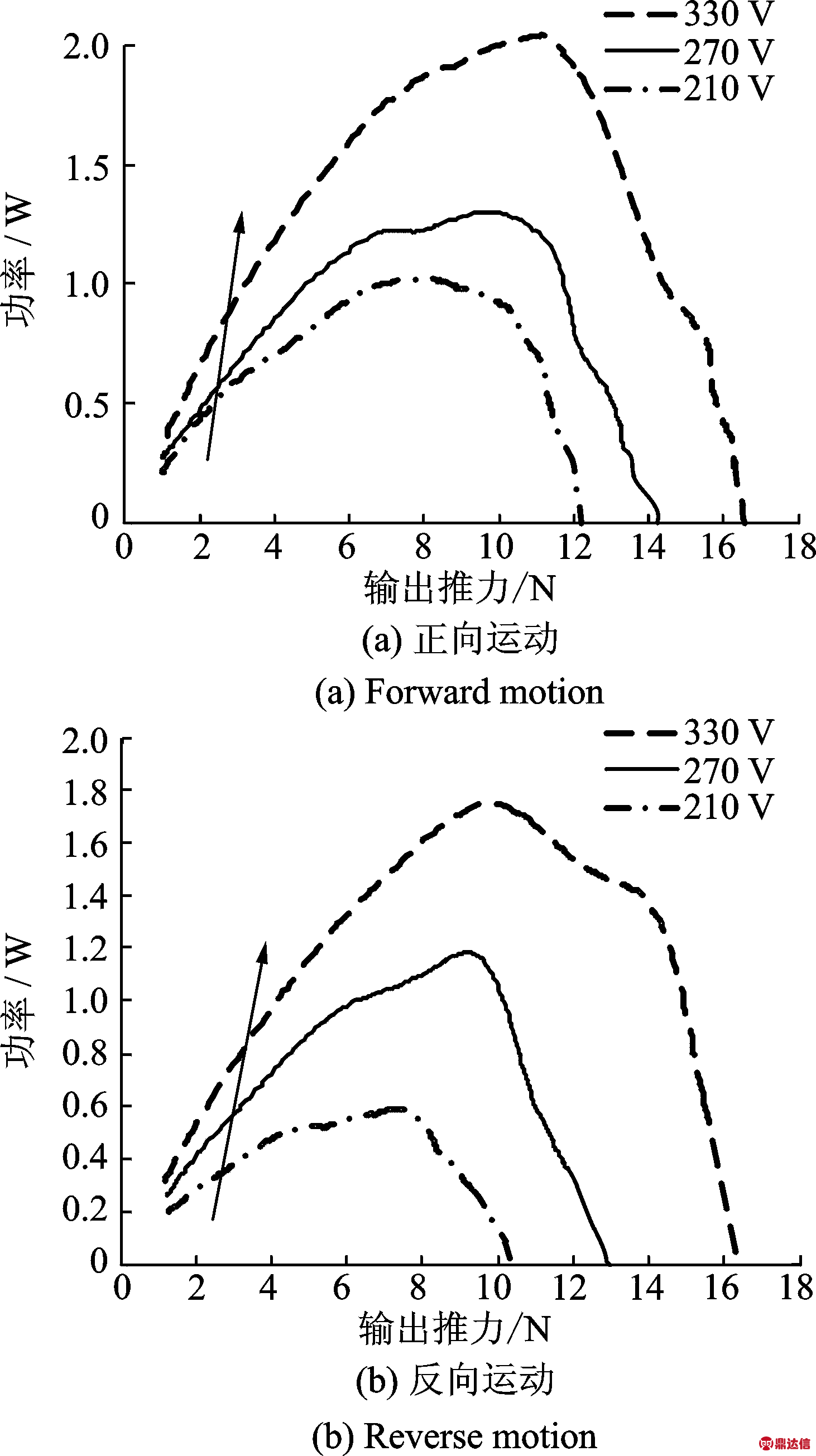

图10为电机输出功率与输出推力的关系曲线,电机在特定电压驱动下运动时,随着输出推力的增加,电机的输出功率也随之增加,增加到最大值后随着输出推力的增加逐渐减小至零。从图中还可以得到,随着电压信号峰峰值的增加,电机的最大输出功率也随之增大。

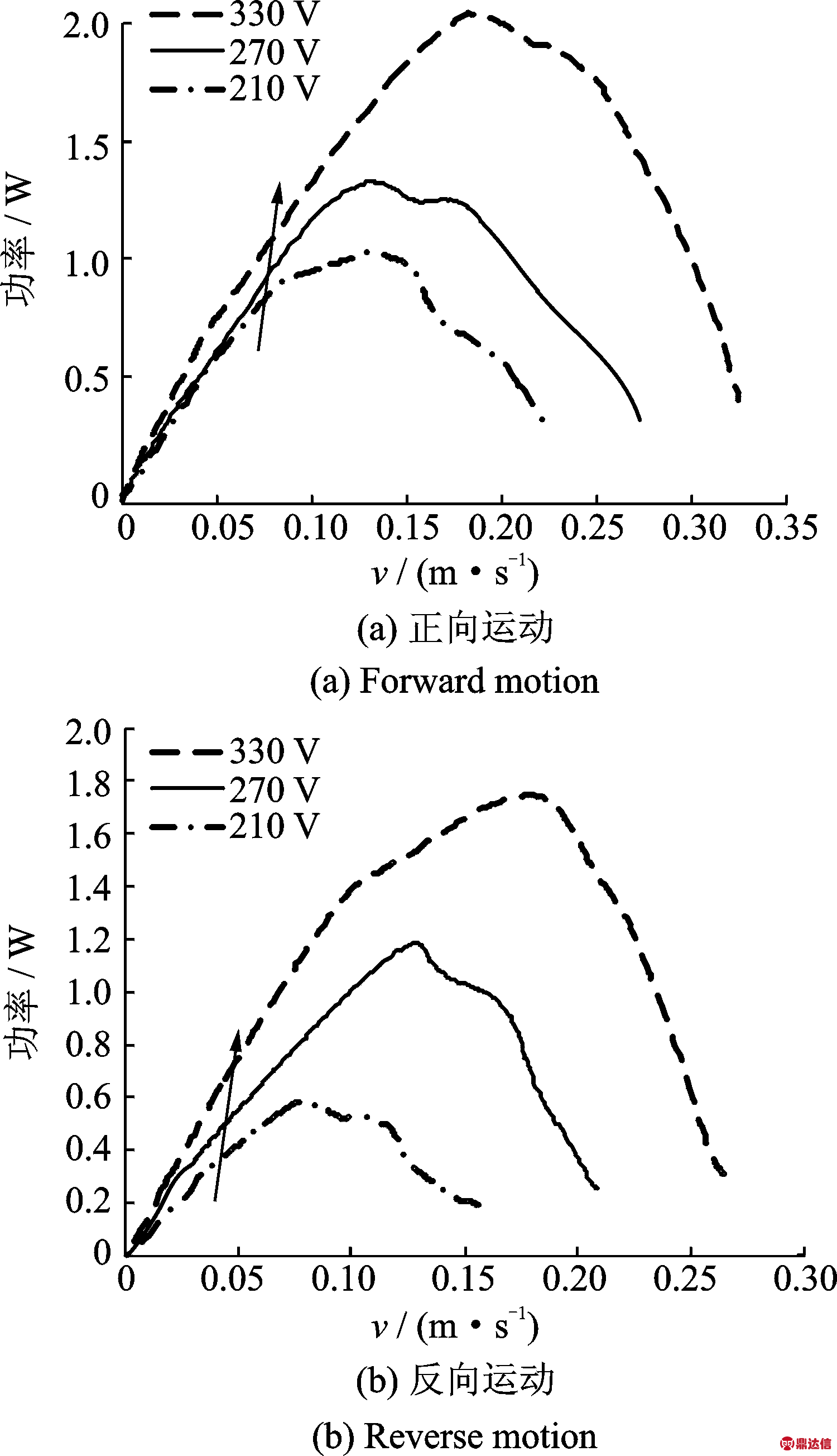

图11为电机输出功率与速度的关系曲线,电机在特定电压驱动下运动时,随着速度的减小,电机的输出功率随之增加,增加到最大值后随着速度的减小逐渐减小至零。

图9 速度-输出推力关系曲线

Fig.9 The relation curves between speed and output thrust

图10 输出功率-输出推力关系曲线

Fig.10 The relation curves between the output power and output thrust

图11 输出功率-速度关系曲线

Fig.11 The relation curves between the output power and speed

5 结束语

笔者设计和实现了一种新型的直线超声电机特性测试系统,开发了基于MFC的上位机软件,可方便实现对测试数据的图形化显示和输出。同时,采用基于ARM Cortex-M4内核的STM32F429微控制器开发了直线超声电机的驱动控制器,方便针对不同种类的直线型超声电机进行驱动控制。测试机构的灵活设置,也非常便于对直线型超声电机的多种特性进行测试。利用该测试系统对蝶形直线超声电机进行了正反方向的瞬态特性与稳态特性的测试,实验结果表明,该系统可对直线型超声电机的多种特性进行测量,而且测试方法简便、快捷。同时,利用该测试系统也非常方便于针对不同预压力、不同摩擦界面情况下的直线超声电机特性研究。