摘要:摆组件是微型悬丝摆式加速度计的核心部分,其装配精度直接影响加速度计的测量准确性。为此,开发了一台摆组件自动装配设备。设计了上下固定式和可拆装式工装夹具,摆组件通过可拆装夹具安装在对应的固定夹具上。由步进直线电机驱动穿丝夹钳实现悬丝相对于玻璃管的穿入,并由微力传感器控制张紧力。真空吸附装置集成于三维运动平台构成上装调模块,实现上工装拾取、搬运和定位。锁紧装置集成于电动转台构成下装调模块,实现下工装的固定与姿态调整。通过上下工装夹具的对齐及合体,实现最终装配。装配过程中借助反射棱镜,由单相机实现立体视觉测量功能。实验数据表明,装配位置精度小于15μm,平行度小于15μm,满足自动装配设备的稳定可靠、装配精度高等要求。

关 键 词:摆组件;微型悬线摆式加速度计;装配设备;玻璃管

1 引 言

微型悬丝摆式加速度计具有小型化、大量程和高抗冲击振动的特点,被广泛应用于航空、航天等惯性导航领域。摆组件作为其核心组成部分,装配精度直接影响加速度计的测量准确性。长期以来,该类型加速度计的装配主要依靠手工完成,劳动强度大,自动化程度低,装配一致性差,批量化生产困难。因此,亟需研制开发摆组件自动化精密装配设备,满足装配效率和精度的要求。

摆组件自动装配的难点在于:待装配零件多,形状及尺寸跨度大;挠性细悬丝的长距离穿丝。针对多个跨尺度异形零件的装配,一种解决思路是增加装配系统自由度,在不同自由度末端采用不同的夹持装置,进而实现多类型零件的精密装配[1-2]。自由度的增加必然导致系统复杂,功能存在冗余,控制难度较大。另一种解决思路是将不同的夹持装置整合成工具库,利用特殊的末端结构,通过换接不同的工具来实现多类型零件的精密装配[3-4]。该方法不增加装配系统自由度,结构紧凑,控制简单,但末端结构设计相对较难,工具库的空间配置需要严格规划。

对于细悬丝的穿丝,送丝机构主要包括机械式和气压辅助式。其中,机械式送丝主要采用滚轮[5-6]或者锯齿拨动[7-8]的方式,实现穿丝进给。这种方式穿丝机构简单,再辅以导向机构可以实现平稳送丝[9],但容易对细丝造成机械损伤,一般适用于硬质金属丝。气压辅助式送丝利用压缩气源或真空发生器产生送丝通道的内外腔压强差,为送丝提供动力。该方法可实现小尺寸柔性细丝的无损穿丝,如清华大学提出了高压气体引导穿丝的自动穿丝方法[10],通过仿真验证气压辅助式穿丝的可行性,并分析了压强、入口气体流速、喷管口径等对穿丝过程的影响;哈尔滨工业大学研制了一种低摩擦恒张力的送丝系统[11],利用真空导丝器对直径25 μm 的金丝进行引导并送入1 mm 的锥形孔中,并利用真空张紧器实现金丝张紧力的控制。但该方法穿丝机构及控制相对复杂,送丝通道要求连续,可视化程度一般较低。

综上所述,根据待装配零件的特点和相关方法与装置的优缺点,研制了一套专用于微型悬丝摆式加速度计摆组件自动装配系统。开发专用的装配夹具,解决多个跨尺度零件的夹持问题,保证摆组件的方便拆卸及精度保持;基于带坡度的精密引导槽,实现挠性细悬丝的长距离穿丝;采用反射棱镜,实现基于单相机的空间视觉测量功能。

2 设备总体方案

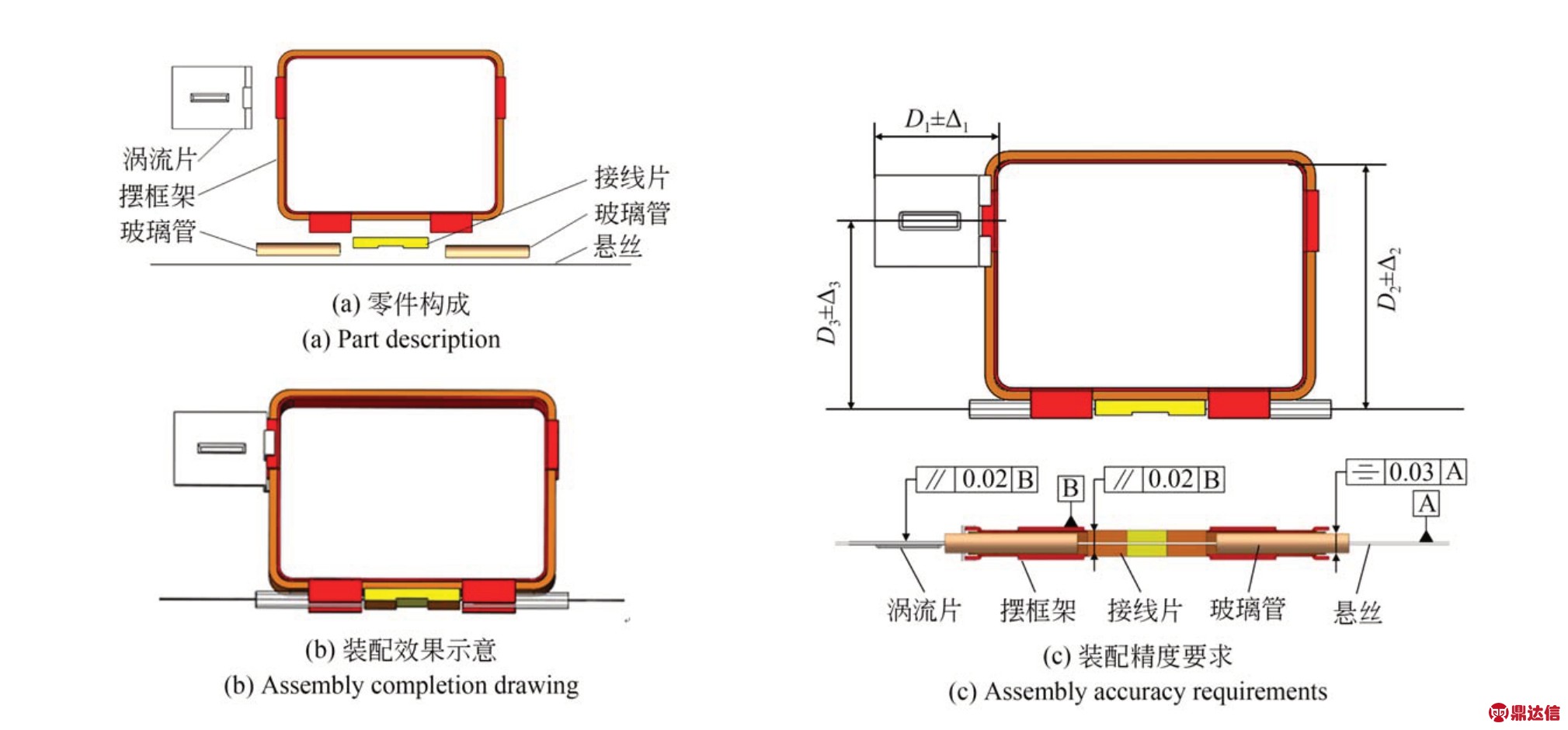

微型悬丝摆式加速度计摆组件包括:涡流片、摆框架、接线片、玻璃管及挠性细悬丝。重庆大学路永乐针对悬丝摆式加速度计结构及原理进行详细阐述[12]。参照文献12 中的加速度计惯性组件,对其零件和组件结构进行了集中示意,如图1 所示。其中摆框架是支撑整个惯性组件的零件,尺寸为毫米级,其两边及下端加工有对称的弯耳。悬丝是惯性组件中最小的零件,且具有弹性,由导电材料铂银合金制造而成,其横截面为矩形,截面尺寸为微米级。两个玻璃管内径小于0.5 mm,接线片和涡流片外形尺寸都不大于4 mm。惯性组件的五种零件形状复杂、外形尺寸跨度较大,且待装配零件易变形。

图1 待装配零件描述

Fig.1 Description for the parts to be assembled

其装配完成效果如图1(b)所示。该设备装配技术要求参见图1(c):以两侧弯耳内边缘以及摆框架内表面为对齐基准,将接线片装配到摆框架下端两弯耳之间并居中,且接线片与摆框架平行度小于20 μm;将涡流片装配到摆框架左侧弯耳处,位置精度Δ1为0.1 mm,且涡流片与摆框架两平面的平行度小于20 μm;将悬丝穿入两个同轴放置的玻璃管内,且保证在玻璃管内居中,其对称度为0.03 mm,悬丝中心与摆框架上侧内表面的位置精度Δ2为0.05 mm;将穿入悬丝的玻璃管放入摆框架下端弯耳内并保证玻璃管中心与涡流片中心位置精度Δ3为0.05 mm;控制悬丝张紧力精度为±0.5 g。

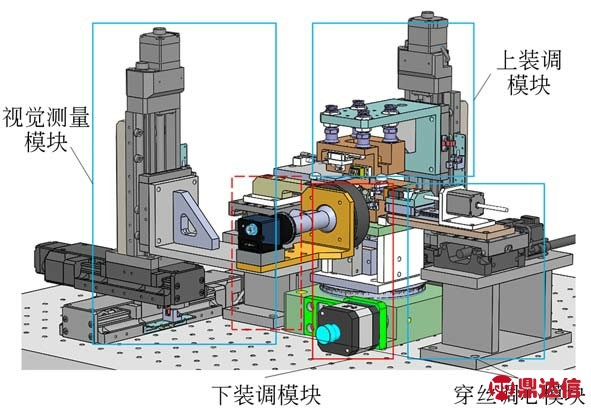

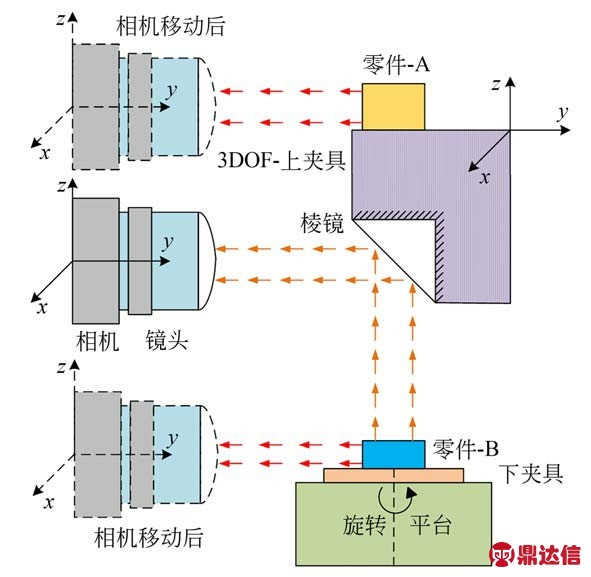

装配过程可分解为接线片装配、涡流片装配、穿丝及调心对中、玻璃管装配等环节,每一环节完成后均需要独立的烘胶工艺处理。由于待装配零件较多,需实现玻璃管、接线片、涡流片相对摆框架的居中且悬丝实现相对玻璃管的穿入及水平和竖直方向的调心,使该装配设备所需调整自由度较多,因此该设备采用部分专用夹具来保证装配精度,此方式可降低系统复杂程度。由于需获取接线片、悬丝及玻璃管的三维信息,采用双相机立体视觉测量会提高系统复杂度且空间布局局促,因此采用单相机+45°斜面外反射棱镜的测量方式来获取零件的三维信息。穿丝过程中,由于玻璃管是分离的两段,采用辅助气流的方式难以实现送丝控制,又由于玻璃管内径较小,因而悬丝穿入采用带斜坡导向槽的方式完成。进一步对装配任务进行分析,设计了四个主要功能模块,包括视觉测量模块、上、下装调模块和穿丝调心模块,如图2 所示。

图2 设备整体结构

Fig.2 Overall design of the assembly system

3 设备搭建及工作原理

3.1 功能模块

3.1.1 装调模块

装调模块分为上装调模块及下装调模块,上装调模块包含三轴精密位移滑台、真空吸附装置和对应不同装配环节的上工装夹具,其结构如图3 所示。上装调模块的主要功能是实现上夹具工装的拾取和移动,以完成待装配零件的相对位置调整。

图3 上装调模块及其夹具工装

Fig.3 Upper operating module and corresponding fixture

涡流片装配中,涡流片及摆框架通过各自的压片安装于上工装夹具,Y,Z 方向的装配位置由夹具工装保证。其中,涡流片与摆框架的安装面的平行度通过其对应的夹具定位面保证;在视觉模块的辅助下,X 方向的位置调整通过手动旋转进给丝杆完成。接线片装配中,接线片安装于下工装夹具,移动摆框架实现两者的装配。此时需要三个移动自由度以及调整姿态的旋转自由度。其中,Y 方向的位置对准通过45°反射棱镜获取摆框架及接线片的位姿信息(参见3.1.3),下装调模块完成姿态的调整,上装调模块完成位置的调整;Z 方向的位置调整通过上、下工装合体实现。悬丝相对于玻璃管的居中及玻璃管相对于摆框架的居中与上述原理类似。

真空吸附装置包括真空吸盘及吸盘安装臂。由于上夹具工装无俯仰自由度的调整,因此在上下夹具工装合体时,软质吸盘可减少由俯仰角造成的冲击,保证工装合体时的稳定。综合考虑夹具工装的重量及其形状,工装上表面设计为吸附面,采用4 个直径为15 mm 的真空吸盘,气源压力为0.5~0.6 MPa。上夹具工装 如图3(b)所示,其侧面集成涡流片装配机构,利用高精密耐热型直线导轨作为导向装置,进给丝杆长度通过装配尺寸链计算所得,通过进给丝杆和拉簧来保证涡流片的进给,使涡流片装配精度Δ1 小于0.1 mm。右侧涡流片锁紧板实现装配完成后的装配位置保持。

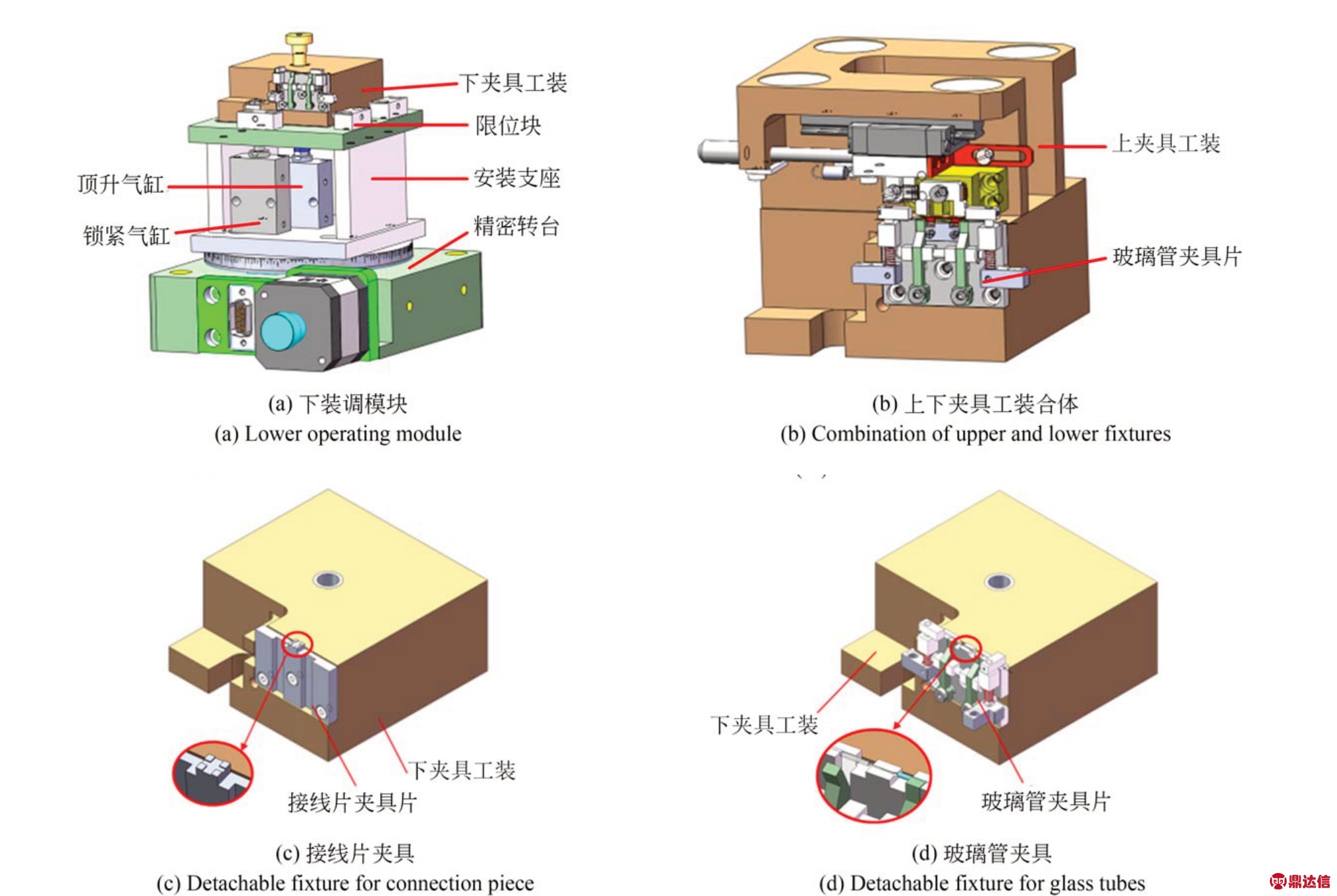

下装调模块主要通过精密转台提供旋转自由度的调整,配合上装调模块三自由度精密位移滑台来实现惯性摆零件的位姿调整,即实现玻璃管或接线片旋转自由度的调整,该模块主要由精密旋转平台、下夹具工装安装支座、弹簧夹紧装置顶升气缸、下夹具工装锁紧气缸以及下夹具工装构成,如图4 所示。

图4 下装调模块及其夹具工装

Fig.4 Lower operating module and corresponding fixtures

精密转台安装在光学平台上,实现接线片或玻璃管相对于摆框架在水平面的角度调整以及悬丝在玻璃管内的姿态调整。精密转台上通过螺钉固连下夹具工装安装支座,安装支座上板中心设有矩形通孔用于顶升气缸通过。安装支座上表面设有多个定位块,用于下夹具工装的定位。锁紧气缸用来将下工装固定在安装支座上,避免转台转动时发生窜动。下夹具工装为可换接式夹具,分别安装接线片夹具片和玻璃管夹具片,如图4(c)~4(d)所示,借助工业相机获取零件各个装配位姿信息,通过移动真空吸盘及转台使上下工装到达装配状态,最后实现上下工装合体,如图4(b)所示。其中,下夹具工装的中心设有竖直阶梯通孔,用于安装弹簧夹紧装置,装配时顶升气杆推出将弹簧夹紧装置的夹紧杆顶升,合体时顶升气杆退回,利用弹簧夹紧力上下夹具工装合体功能。

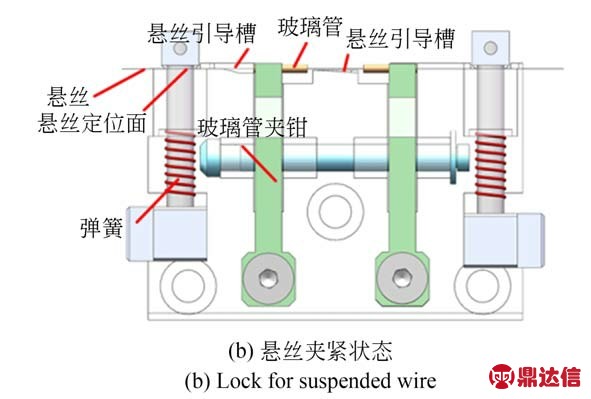

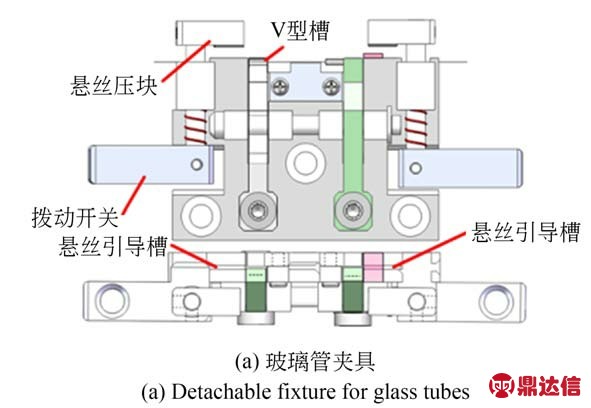

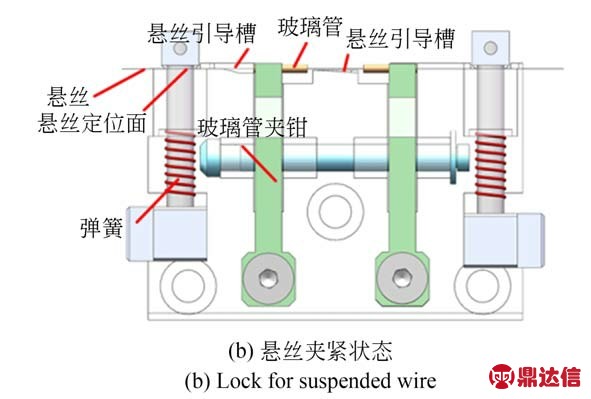

玻璃管夹具片细节如图5 所示。通过下工装的左、下侧定位面保证夹具片的安装精度,玻璃管夹具片采用带斜坡悬丝引导槽的方式保证悬丝平稳穿入两同轴玻璃管。由于需实现悬丝相对两段玻璃管的穿入,两玻璃管通过夹具片上的两同轴V 型槽定位,同时为保证玻璃管的夹紧,设置夹持机构。拨动开关可90°旋转,悬丝穿入玻璃管后通过夹具片上的悬丝夹紧机构实现悬丝夹紧。悬丝的装配采用部分通过夹具保证,玻璃管夹具片的悬丝定位面保证悬丝相对玻璃管在竖直面的居中。悬丝夹紧机构中悬丝夹采用波纹状接触面,拉直后其张紧力不变。摆框架与接线片或玻璃管的装配通过上下夹具工装合体保证其相对姿态。

图5 玻璃管夹具及其夹紧原理

Fig.5 Fixture for glass tubes and its locking principle

3.1.2 穿丝调心模块

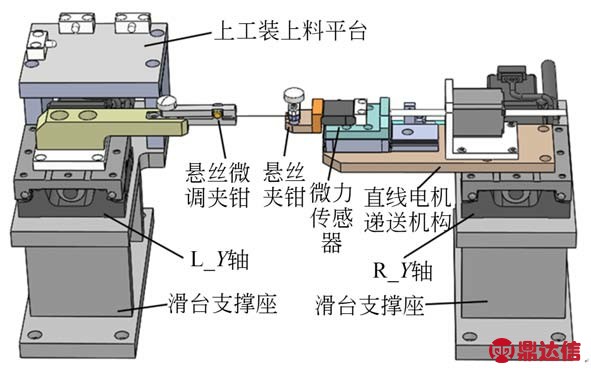

穿丝调心模块实现悬丝前后自由度以及穿丝进给方向自由度的调整,通过步进直线电机驱动穿丝夹钳实现悬丝相对于玻璃管的穿入,并由微力传感器控制悬丝张紧力,主要由穿丝机构及两侧悬丝微调机构组成,如图6 所示。

图6 穿丝调心模块

Fig.6 Schematic diagram of threading module

装配时,右侧悬丝夹钳将悬丝夹紧,并将悬丝穿入装夹在玻璃管夹具片上的两个同轴玻璃管中。穿丝完成后左侧悬丝微调夹钳夹紧悬丝末端,结合微力传感器驱动直线电机精确控制悬丝张紧力,悬丝张紧力控制精度可达到±0.5 g。悬丝竖直方向的居中已通过玻璃管夹具片的悬丝定位面保证,借助视觉模块,通过自动调整左右两侧精密位移滑台完成悬丝相对于玻璃管在水平方向的居中。

装配零件的姿态调整通过精密转台实现,Y方向的位置调整通过装调模块UP_Y 轴实现,悬丝相对于玻璃管的居中通过左右两侧R_Y,L_Y轴实现,因此该设备对转台、R_Y,L_Y 及UP_Y轴的精度要求较高。由于X 方向的调整是在同一视场范围内,因此对UP_X 轴精度要求较低。该设备运动模块的主要参数如表1 所示。

表1 运动模块主要参数

Tab.1 Main parameters of motion module

3.1.3 视觉测量模块

视觉测量模块主要功能是采集不同位置待装配零件的位姿信息,主要由工业相机、远心镜头、同轴/环形光源及光源控制器和三轴精密位移滑台构成,如图7 所示。

图7 空间图像数据测量原理图

Fig.7 Schematic diagram of visual measurement module

该设备采用“单相机+反射棱镜”的测量方式,获取零件三维空间的位姿信息,测量原理如图7 所示。工业相机安装在三轴精密位移滑台上,且拍摄方向与Y 轴平行。根据装配需求,选择两倍放大倍率,采用畸变率低的远心镜头。该测量方式可降低系统复杂度,反射棱镜相当于虚拟摄像机[13]。视觉模块V_X 轴移动相机至不同测量位置;视觉模块V_Y 轴及V_Z 轴可调整相机的上下位置ΔZ 实现直接拍摄和棱镜反射拍摄的切换。根据图示当相机通过精密位移滑台调整到被测零件的正前方时,可以采集到零件A 面的图像数据;当相机通过精密位移动到45°斜面外反射棱镜正前方时,利用光路的反射成像可拍摄被测零件B 面的图像数据,以此获取被测量零件在三维空间的位姿信息。45°斜面反射棱镜粘接在上夹具工装的摆框架安装座内部,通过上装调模块吸附上夹具工装进行三轴的运动,实现不同位置零件的位姿信息获取。

3.2 控制系统

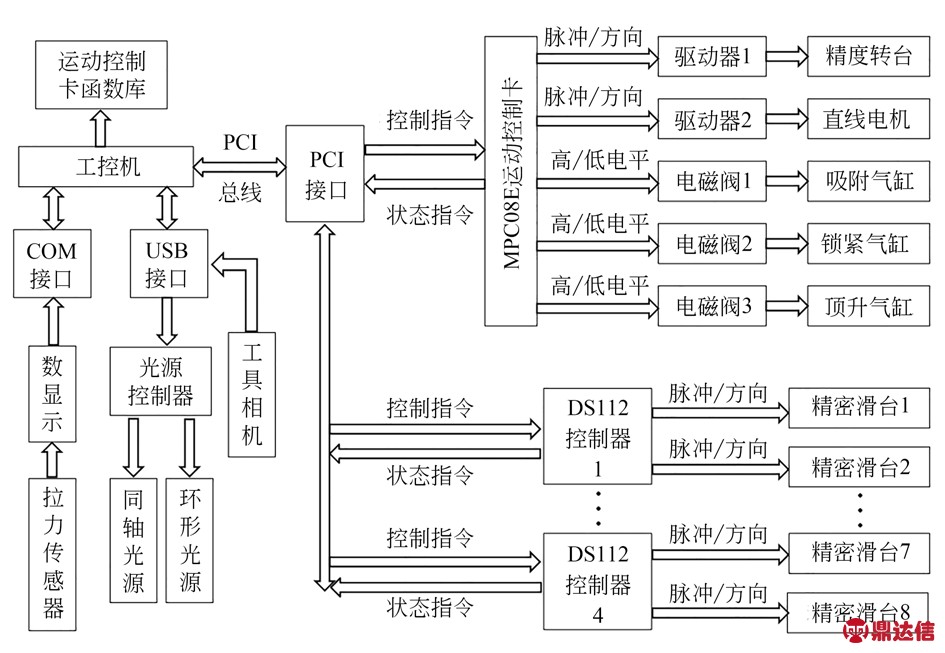

该设备控制系统包括电路控制系统及气路控制系统。其中,电路控制系统采用分布式结构。

3.2.1 电路控制系统

电路控制系统主要实现精密位移平台、转台及步进直线电机的运动控制,力反馈闭环控制回路,同轴光源和环形光源的自动控制以及电磁阀和气缸的通断等。该设备共有十个调整自由度,需实现十轴的运动控制。针对不同的步进电机类型需选择不同的运动控制方案,其中精密转台和直线电机为两相步进电机,8 个精密位移滑台均为五相步进电机。该设备中的两相步进电机的控制采用“PC+运动控制卡(MPC08E)+驱动器”结构,五相步进电机的控制采用“PC+运动控制器(DS112)”结构,如图8 所示。

图8 运动控制系统原理图

Fig. 8 Schematic diagram of motion control system

工控机根据控制程序由PCI 总线向运动控制卡发送运动指令,后者根据相应指令向各步进电机驱动器发送脉冲及方向信号,同时自动检测滑台限位开关,从而完成对10 个精密位移滑台、转台及步进直线电机的控制。当摁下急停按钮时,运动控制卡外接急停的输入端口其信号变高电平,随即运动控制卡停止输出脉冲信号,实现全部滑台停止运动。电磁阀采用MPC08E 运动控制卡的通用I/O 口来控制电磁阀的动作,实现真空吸盘、锁紧气缸及顶升气缸的开关控制。

力反馈控制回路主要实现悬丝张紧力的精确控制,在穿丝机构中将穿丝夹钳安装在高灵敏度的微型拉压力传感器上,来实现张紧力的实时检测并通过控制程序即时控制穿丝夹钳的进给与退回确保悬丝张紧力在预设范围内。当悬丝张紧力超过设定阈值时,运动控制卡外部报警输入呈高电平,则步进直线电机停止运动,使悬丝张紧力达到预设值。其次,相机与光源控制器通过PCI 转USB 接口与工控机进行通信,其同轴光及环形光可选用PC 控制模式或者手动控制模式实现不同光照环境的调整。

图9 气路控制系统原理图

Fig. 9 Schematic diagram of gas-path control system

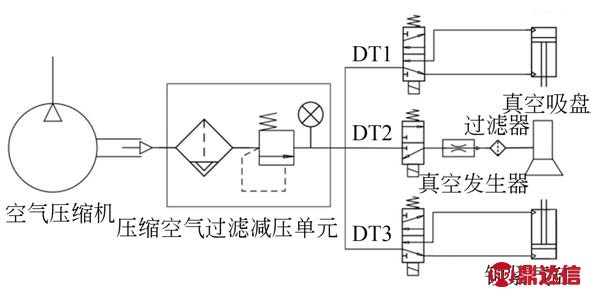

3.2.2 气路控制系统

其中,为避免水汽或杂质进入气路而造成气缸损坏,因而在气源出口处设置空气洁净器,同时设置减压阀及压力表,确保设备气路气压在设定范围内。上工装及合体工装在装配时均需要实现“锁紧-松开”的双向动作,且动作要求平稳,避免破坏待装配零件的定位,因而在其支路上均采用两位五通电磁阀,同时设置调速阀。真空吸盘需产生负压来实现上工装的吸附,因而在其支路上设置真空发生器,为避免真空吸盘吸附微小颗粒杂质而造成吸盘堵塞,同时设置空气过滤器。气路连接采用快速连接的方式,其安装便捷,适应性好。

4 装配试验与分析

4.1 装配设备误差分析

该设备基于视觉反馈的装配策略采用“先看-后动”的控制方式,相机的视场大于零件进行一次调整的范围,即相机可以单次拍摄完成待装配零件的特征区域,在该方式下根据同一图像通过一次调整即完成装配。参考表1,精密位移滑台及转台的定位精度较高,在此前提下各运动轴安装偏角误差对装配精度有较大的影响。

以接线片装配为例,上装调模块的UP_Y 轴实现接线片与摆框架在水平面的对中,UP_Z 轴实现上下工装合体功能,视觉模块VY 轴获取不同零件位姿信息,因此其偏转角会造成测量误差进而影响装配精度。因此,需对视觉模块的VY轴以及上装调模块的UP_Z 轴及UP_Y 轴进行偏转角误差标定,其中大连理工大学郝彪针对UP_Z 轴的标定原理进行详细阐述[14]。

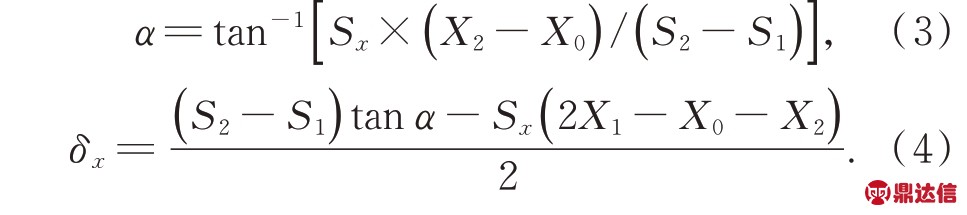

UP_Y 和VY 的偏角误差采用一种空间自标定方法,将装卡接线片的夹具片顶/侧面中心线和摆框架侧面两弯耳中心线作为特征线来计算视觉模块V_Y 轴的偏角,测量原理如图10(a)所示。滑台偏转角是影响装配精度的主要误差来源,若由其产生的误差过大,会导致玻璃管无法正常嵌入摆框架弯耳内,进而导致零件不可逆损坏。因此,对该偏角需进行标定,保证玻璃管嵌入弯耳内。棱镜安装角度存在偏差,会影响X,Y方向的装配精度。在拍摄及装配操作位置固定时,上述误差为系统误差,可通过重复性实验将其标定得到。按照获取夹具片顶面中心线-摆框架两弯耳中心线-夹具片侧面中心线的拍摄顺序,由于夹具片为标准长方体,其顶面中心线和侧面中心线重合,因此摆框架两弯耳中心线在X方向的像素点坐标X1 与夹具片顶面中心线在X方向的像素点坐标X0的偏差值由自身偏差δx 及相机沿视觉模块Y 轴后退距离S1造成;同理,摆框架两弯耳中心线在X 方向的像素点坐标X1与夹具片侧面中心线在X 方向的像素点坐标X2的偏差值由自身偏差δx 及相机沿视觉模块Y 轴后退距离S2 造成;当移动距离S1,S2 远小于相机工作距离时,根据几何关系可得到视觉V_Y 轴相对于工件坐标系的偏角α 的近似约束关系:

图10 视觉模块与上装调模块Y 轴误差分析

Fig.10 Y axis error analysis of visual module and upper operating module

其中:X0,X1,X2分别为夹具片顶面、两弯耳侧面、夹具片侧面中心线像素横坐标,δx 为摆框架两弯耳中心线与夹具片顶面中心线在X 方向的自身偏差,即可求得视觉V_Y 轴的偏角α 以及δx:

δx 理论计算结果可作为X 方向偏差调整量的参考值。以摆框架弯耳中心线作为特征线,上装调UP_Y 轴和视觉模块VY 轴同时移动距离ΔY,其理论分析图如图10(b)所示,根据几何关系可得上装调模块UP_Y 轴与视觉坐标系V_Y轴的夹角γ:

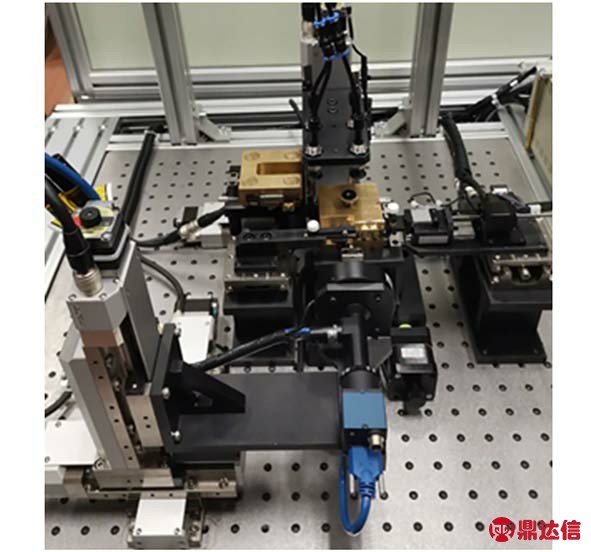

4.2 装配试验

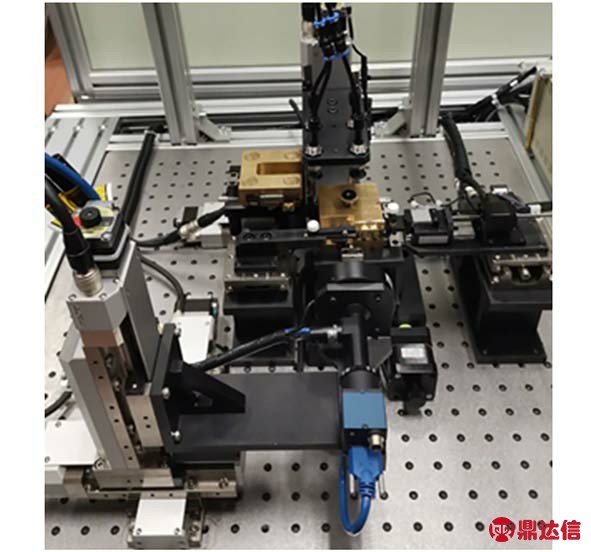

微型悬丝摆式加速度计摆组件自动装配设备实物如图11 所示。其中,设备前部为视觉测量模块,后部为上装调模块,左右两侧为穿丝模块。

图11 微型悬丝摆式加速度计摆组件自动装配设备实物

Fig.11 Automatic assembly equipment of pendulous accelerometer pendulum assembly

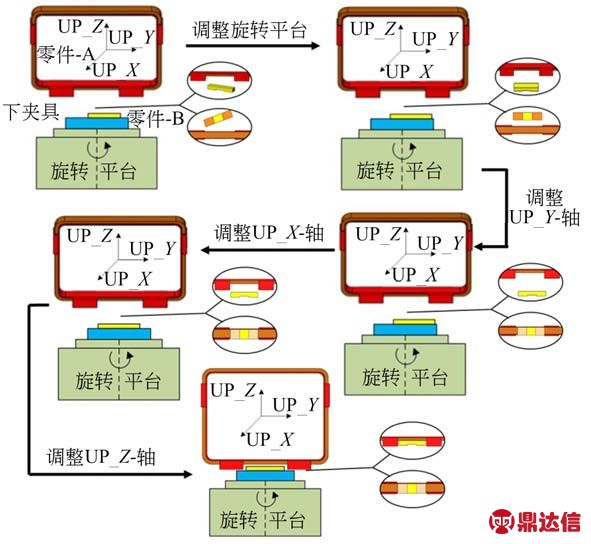

以接线片装配为例,如图12 所示,通过棱镜获取接线片及摆框架XOY 平面的位姿信息,利用自动聚焦算法及图像处理获得两者平行度误差,调整旋转平台使两者平行;同理,通过UP_Y轴补偿两者在Y 方向的位置误差,UP_X 轴补偿两者在X 方向的位置误差,最终实现两零件的互装配。悬丝相对于玻璃管的调心及玻璃管相对于摆框架弯耳的居中与上述方法类似。

图12 接线片装配策略

Fig.12 Assembly strategy for connection piece

玻璃管相对于摆框架内表面的位置偏差Δ2由合体工装夹具保证,涡流片相对于悬丝的位置偏差Δ3 由上夹具工装涡流片安装座及合体工装保证,涡流片与摆框架两平面的平行度由涡流片安装定位面及摆框架安装定位面保证,通过电感测微计在标准水平工作台对装配夹具两平面调整,测得其平行度为12.5 μm,满足平行度要求。

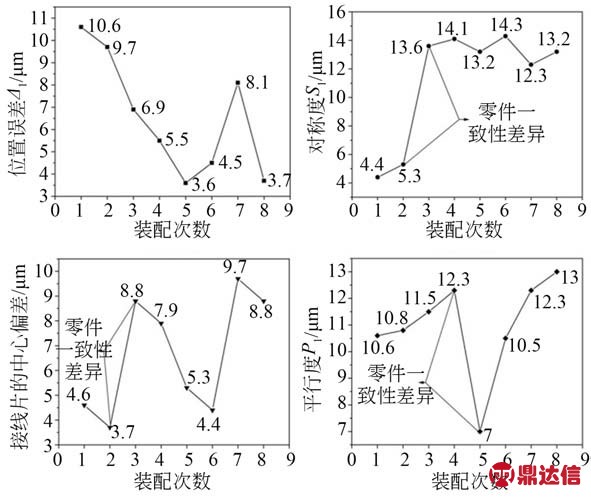

使用该设备对随机抽取的4 套摆组件零件进行装配,其中悬丝属于敏感元件,易损伤,因此每套摆组件零件进行两次装配实验。由于待装配零件的一致性较差,因此不同零件的装配误差存在一定的差异。单视场下,由于设备相机测量精度可达到检测要求,装配完成后对装配件重新观测,检测悬丝玻璃管对称度、接线片摆框架中心偏差以及接线片摆框架平行度;通过SMARTSCOPE ZIP-250 光学测量仪对位置偏差Δ1 进行检测,实验数据如图13 所示。

图13 装配实验检测结果(μm)

Fig.13 Assembly Test Results(μm)

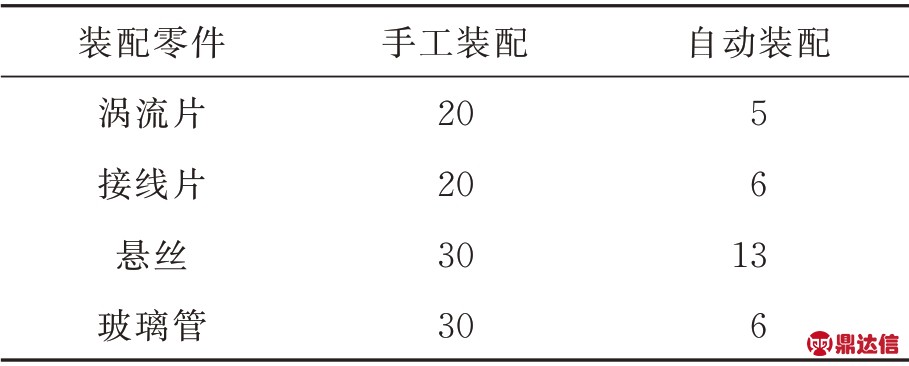

悬丝相对于玻璃管的对称度、接线片相对于摆框架的中心偏差、接线片相对于摆框架的平行度通过装配设备的视觉反馈图像,对像素点进行计算得出。装配后涡流片的位置精度远远优于0.1 mm 且平行度优于15 μm,接线片、悬丝及玻璃管的位置精度优于0.01 mm,对称度优于15 μm,平行度优于15 μm,满足摆组件的装配精度要求。在装配精度方面,原用户现场缺乏装配精度的有效测量手段,仅对组件最终功能的整体测试。结果表明,合格率约为70%。在装配效率方面,涡流片装配效率提升明显,穿丝及玻璃管装配涉及烘胶工艺且装配难度大,单个零件装配时间较长,因此,装配效率相比现有手工装配大大提高,平均装配时间对比数据如表2 所示。

表2 装配平均时间对比数据

Tab.2 Comparison data of average assembly time(min)

5 结 论

针对微型悬丝摆式加速度计摆组件人工装配难点,设计了上下固定式和可拆装式工装夹具,研制了一台用于惯性组件的自动精密装配设备,详细介绍了该设备的设计方案以及各个模块的工作原理。该设备可实现5 种跨尺度异性零件的精密装配,完成涡流片、接线片、玻璃管相对于摆框架的装配以及悬丝相对于玻璃管的穿入和调心居中,装配期间工装夹具方便拆卸且拆卸中精度保持不变。

通过惯性摆组件自动装配系统进行了装配实验,装配试验结果表明:涡流片最大位置偏差为10.6 μm,接线片与摆框架居中,接线片中心与摆框架弯耳中心最大偏差为9.7 μm,平行度误差最大为13.0 μm,悬丝相对于玻璃管中心线最大偏差为14.3 μm。因此,该设备满足摆组件的装配精度要求。