摘 要:目前,动力锂电池行业内普遍采用的锂电池烘烤方式都是将电池放入夹具中,然后通过搬运系统将夹具运送到干燥箱或者烘烤工位中进行一站式烘烤,这种方式很难确保每个位置电池参数的一致性。为突破这一问题,通过将移动式单体干燥箱从上一个工位传送到下一个工位,以对多个移动式干燥箱进行多站传递式烘烤,从而大大提高烘烤后电池参数的一致性。本文主要探讨将移动式真空烘烤模式与流水线式烘烤位相结合的控制系统设计及其应用的关键技术,从而完成对传统一站式干燥设备的突破性改进。

关键词:锂电池;移载机构;烘烤;单体干燥箱;一致性

动力锂离子电池凭借其输出电压高、比能量高、容量和能量转换效率高、自放电率低、循环寿命长、无记忆效应等优势,成为目前动力电池的主流产品。动力锂离子电池需成组后才能作为动力源,而电池成组后,单体电池间性能的不一致性成为电池组实用性能差、循环寿命短和安全性低等问题的主要原因[1]。

锂离子电池的一致性可以分为制造过程中的一致性和使用过程中的一致性,制造过程中的一致性是指在电池成组之前电池单体之间的差异,这一阶段电池之间不一致性是在制造过程中,由于工艺上的问题或材质的不均匀引起的[1]。其中,电芯真空干燥工艺是一个决定电池一致性的关键问题,众所周知,水分对锂电池的性能影响是最大的,锂电池在注液前需对电池壳内放入极片的锂电池充入惰性气体进行烘烤干燥处理[2],该干燥过程的一致性决定着电芯干燥的均匀性。

为了解决电池的均匀性问题,国内外从事电动车研发的相关企业一直在改善电池一致性的问题上奔走。在中国,由于整个产业链受到发展水平的制约,想要解决动力电池一致性的问题,一方面要在来料保持一致性的情况下,通过使用自动化程度高的先进智能装备从生产环节上进行控制,保证电池在每个制造节点上的一致性[3]。从设备系统设计及应用情况来比较,传统锂电池裸电芯加热的特点是“多机参数+人工操作+不同批次+二次污染”[4],对锂电池干燥大多采用在真空干燥箱内或者在干燥线中进行静止式烘烤,待烘烤完成后进行电池下料,这种烘烤模式忽略了烘烤设备本身的一致性。

如果将所有参与真空烘烤的电池进行多站传递式烘烤,将最大限度地降低设备差异的影响,整个烘烤过程为:将移动式单体干燥箱从上一个真空烘烤工位传送到下一个工位,如此可将多个单体干燥箱依次从第一个工位依次传送到第N 个工位,以达到同时对多个单体干燥箱进行多阶段步进式烘烤的效果,不仅提高了电池烘烤的一致性,而且提高了效率,降低了成本。

1 锂电池步进移载式烘烤概述

传统的锂电池烘烤采用移动式夹具,由机械手夹取放于干燥烘箱中进行烘烤,待烘烤完成后,进行夹具或电池下料,待电池下料完成后进行再次上料烘烤,由于需要电池反复上下料,烤箱存在空置状态,不仅效率低下,而且无法保证电池烘烤的一致性。为了提高烘烤效率,出现了移动式烘烤模式,例如采用立体货架式烘烤[5],由上位机调度堆垛机将满载电池的移动式单体干燥箱放置于立体货架上进行自动烘烤,自动上下料,大大提高了干燥效率,干燥空间更小、全程智能控制。但是,由于多个烘烤工位存在差异,因此,也很难确保电池烘烤的一致性。

为了解决电池烘烤的一致性问题,本文采用移载式烘烤技术[6],具体技术方案为:采用两个以上依次相接的具有对移动式单体干燥箱真空烘烤功能的移载装置,该移载装置包括固定支撑架以及用于将移动式单体干燥箱从上一个真空烘烤工位传送到下一个真空烘烤工位的移载机构;移动式单体干燥箱包括内部放置电池夹具的干燥箱体和用于密封干燥箱体的密封盖体,密封盖体与干燥箱体通配。每个移载装置至少包括一个真空烘烤工位,每个真空烘烤工位设置一组与移动式单体干燥箱对应的导电探针机构和真空对接装置,导电探针机构、真空对接装置、移载机构均设于固定支撑架上。首先,上料完成的单体干燥箱传递至移载装置,由移载装置移动至第一个真空烘烤工位并自动完成真空对接、抽真空、通电连接探针进行烘烤,待真空烘烤完毕后,由移载装置移动到第二个真空烘烤工位再次进行抽真空烘烤,依次类推,当第一个单体干燥箱移动至第二个真空烘烤工位时,另一个单体干燥箱由上位机控制并由移载装置移动至第一个真空烘烤工位,如此循环,设定每个真空烘烤工位烘烤时间为一个单位时间段,多个真空烘烤工位可同时对单体干燥箱进行抽真空烘烤,如此,不仅整体提升电池的烘烤一致性,而且可以大幅提升整线产能。

以铝壳电池4014691 为例,该步进移载式方案烘烤所需时间5 h,相比传统热风循环式隧道线的6~7 h显著缩短,可有效提升产能;温度均匀性±2 ℃,也明显优于传统方式的±3 ℃,烘烤后电池的一致性也会更好,有利于提高电池的性能;该方案移载式干燥线若出现故障,能随时从侧边拉出维修,维修时间不超过一个单位时间就不存在整线停机风险;能耗更低,更环保,使用时间越久,能耗降低带来的经济效益会越来越明显。

2 锂电池移载式烘烤步骤分析

传统的锂电池或夹具搬运主要采用堆垛机或者机械手完成,一方面成本高,占用空间大,另一方面,多个夹具、干燥箱的搬运过程不能同时进行。在传统的自动干燥流水线中,物体在一个工位完成功能性操作后,需要搬运到下一个工位进行功能性操作,在完成该搬运过程中需要定位部件,且一般是连续性的移动物体,这一过程会造成传动、连接零件损坏,且定位不准确,零件繁多,成本高[7,8]。为了解决该问题,我们对单体干燥箱移载技术[6]进行深入研究,采用如下移载步进式的技术方案:移载装置包括固定支撑架、移载机构,移载机构设于固定支撑架上,移载机构包括活动支撑架、凸轮顶升装置、丝杠传动装置以及活动支撑板,凸轮顶升装置呈中心对称地固定在活动支撑板上,丝杠传动装置固定于支撑底板上,凸轮顶升装置驱动活动支撑架向上移动并抬起位于固定支撑架上的单体干燥箱,当活动支撑架抬起单体干燥箱时,丝杠传动装置驱动活动支撑架水平向前移动并将单体干燥箱放于下一个真空烘烤工位的固定支撑架上,如此,即可完成单体干燥箱的传递。凸轮顶升装置包括固定在活动支撑板上的两个偏心轮支撑座、设置于偏心轮支撑座上的偏心轮、两端固定连接两个偏心轮的偏心轮传动轴以及驱动偏心轮传动轴旋转的传动电机,偏心轮传动轴两端固定在偏心轮支撑座上,两个偏心轮分别与活动支撑架上的两组导向轮相切,在偏心轮转动过程中实现活动支撑架的上下移动;丝杠传动装置包括电机、副丝杠、连接件、水平直线导轨,副丝杠的丝杠与电机的输出端连接,副丝杠中的丝杠套与连接件固定连接且带动连接件沿水平方向移动,活动支撑板与连接件固定连接且与水平直线导轨滑动连接实现活动支撑架的水平移动;通过将两个以上的移载装置依次相接即可实现单体干燥箱从上一个真空烘烤工位传递到下一个真空烘烤工位,如此循环,即可完成对单体干燥箱的多站式流水线烘烤。

3 锂电池烘烤多模块控制逻辑

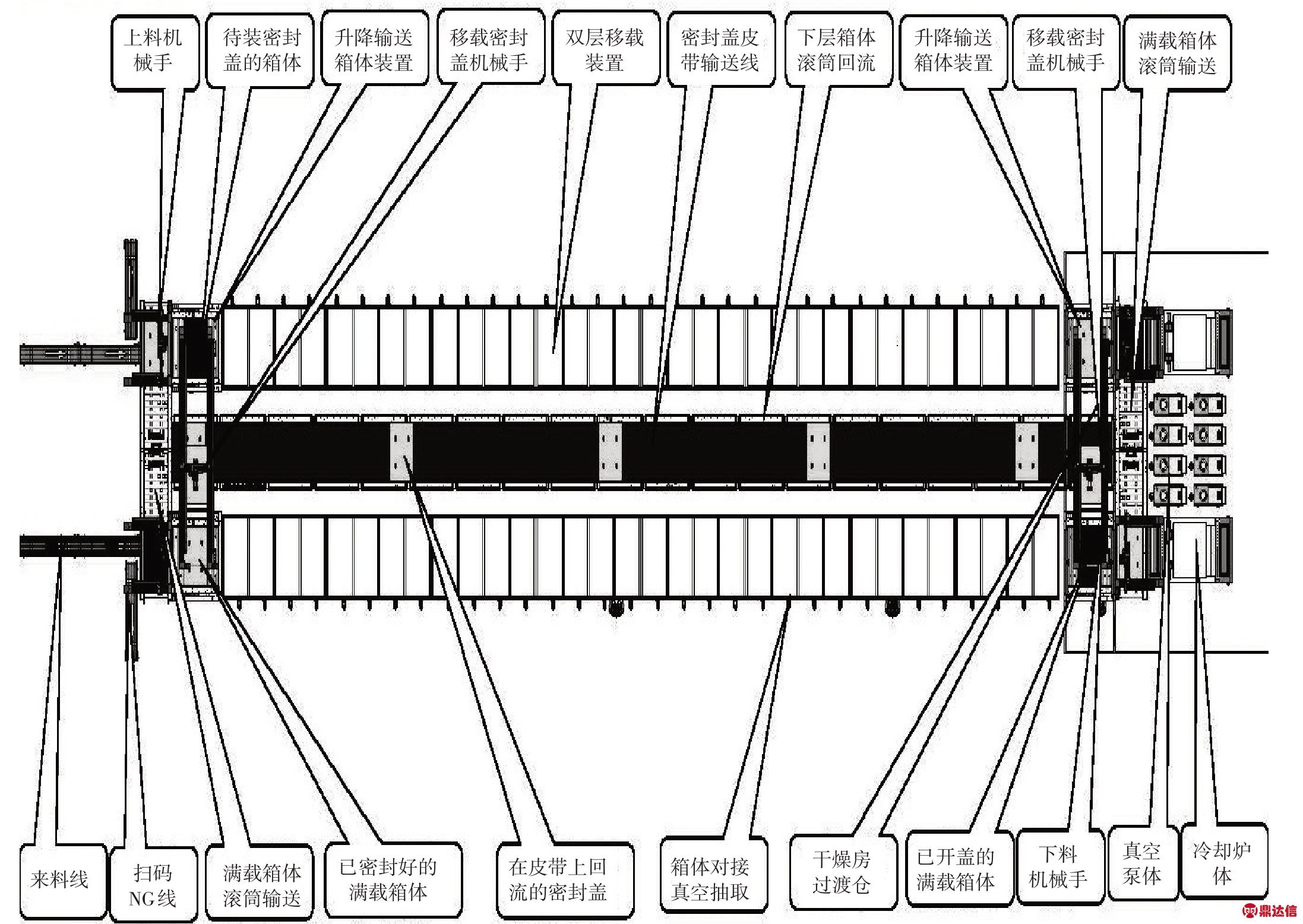

锂电池步进移载式烘烤[7]主要由来料输送模块、扫码NG 模块、自动上料模块、移载式烘烤模块、密封盖回流输送模块、无盖单体干燥箱回流模块、真空对接模块、密封盖开合控制模块、真空泵体集成模块、探针自动通电模块、上位机控制模块等部分组成。上料模块采用上料机械手自动夹取来料输送线上的电池放到单体干燥箱内,由滚筒线输送到上料段升降滚筒上,等待移载密封盖机械手将回流的密封盖取放到单体干燥箱上,对单体干燥箱进行密封,同时对单体干燥箱密封性及通电状态进行检测;箱体预抽真空及预通电出现NG时,由人工用叉车将箱体取走,密封完成的单体干燥箱,通过上料段升降滚筒输送到进料衔接板装置,进料衔接板装置将满载电池的单体干燥箱送至移载装置的第一个真空烘烤工位;进料衔接装置将单体干燥箱定位后,真空对接装置开始对箱体进行抽真空,同时探针对接装置对箱体通电预热。第一个单位时间结束后,移载装置运动,将单体干燥箱移动到第二个真空烘烤工位上;再经过一个单位时间后,移载装置将单体干燥箱移动至下一个真空烘烤工位,以此类推,直到单体干燥箱到达最后烘烤工位完成整个烘烤工序。然后,干燥房过渡仓内密封门板打开,由移载装置将单体干燥箱送至下料段升降滚筒,移载装置退回,密封门板关闭;单体干燥箱到达下料段升降滚筒后,由移载密封盖机械手将密封盖取走放置到上层密封盖回流线上;无密封盖的单体干燥箱通过下料段升降滚筒将无盖的单体干燥箱输送到下层回流线上,直至输送到上料区域滚筒线上,至此完成整个箱体的回流。整个烘烤过程实现数据全程追溯,实现单电池、单体干燥箱与设备及其参数的绑定,数据可追溯,锂电池步进移载式烘烤控制系统负责存储电芯追溯码、单体干燥箱放置位、烘烤时间、温度等信息,实现整个烘烤过程的数据实时查询并上传MES 系统,实时反馈及数据全程可追溯,下图为产线布局示意图。

4 锂电池烘烤多路温度控制方式

锂电池步进移载式烘烤的多路温度采集控制系统主要由高精密测试探头、高灵敏温度采集模块、温度集成控制系统、PLC 模块、高灵敏触摸屏和开关电源系统等组成,采用最新的闭环控制,彻底改变了传统的人工温度采集,通过以太网连接到上位机,并入大数据库系统,实现锂电池烘烤过程的智能化生产管理。PLC内部编写低温报警、超温报警、超高温报警、温差报警、通讯异常报警等报警程序,实时追踪每一块加热板的温度信息,确保产品的一致性。

锂电池步进移载式烘烤的温控系统能够对采集的温度实时控制,干燥箱的发热板温度控制精度保持在±1 ℃内,干燥箱内多块发热板的高低温度差≤±2 ℃,实时对干燥箱中每块发热板温度进行巡检,当主控温系统出现故障或信号收到干扰时,辅助控制系统给出准确的温度值,防止发生超温事故;该温控系统不仅有超温保护功能,每片发热板独立温控且实时在线巡检,超过设定温度时自动断开加热并输出报警信息。

图1 产线布局示意图

5 锂电池烘烤数据传输

上位机操作程序连接车间信息管理系统(MES),实现设备状态信息实时采集、制造过程中的工艺参数的收集和保存以及系统登录权限的控制。该上位机基于TCP/IP协议,将设备信息和数据直观显示到程序界面。

本系统采用上位机—中位机—下位机的架构,中位机与下位机均使用PLC,对关键参数可自定义保存间隔,存储于本地电脑以供查询;对工作过程中出现的断网等异常,提供自动重连功能;提供连接MES 数据交互功能,并提供设置界面便于数据交互参数设定及本地数据查询和导出备份功能;产线电池的在线烘烤状态,生产实时监控及反馈。界面操作简单、直观易用;准确地运行日志存储,便于后续设备调试和异常处理。每间隔0.2 s 进行一次数据采集,并将数据解析后显示到程序主界面上,直观显示设备状态变化及实时数值,单体干燥箱的烘烤时间、目前状态实时显示在触摸屏上,能够很直观地查看各箱体烘烤时间及烘烤状态。

6 结论

本文通过研究锂电池步进移载式烘烤技术工艺,整体确定锂电池步进移载式烘烤装备的系统架构;深入对技术工艺流程信息化、智能化需求的研究,使得整体结构模块化,拆卸、组装、运输、调试方便快捷,节省制造成本及缩短调试周期;根据实时采集的温度等信息,研究锂电池烘烤质量预估、预警、溯源方法,实现每个锂电池烘烤过程的可监控、可溯源、可及时处理。本方案具有干燥工艺简单、一致性高、效率高、能耗低等特点,整体提升了动力电池烘烤工艺水平。