【摘 要】中国制造2025强调“制造业数字化网络化智能化是新一轮工业革命的核心技术”,为了更好呼应智能制造,改变物流产业落后其他发达国家的现状,对一种用于搬运物流包裹的自动化码垛机进行了研究,该自动化码垛机主要结构包括物流包裹夹持装置、多自由度搬运装置、物流包裹输送机构和码垛机控制系统。其中,夹持装置利用夹持爪和真空吸盘对物流包裹进行平稳抓取与释放,通过多自由度搬运装置实现基于三维空间XYZ三轴直角坐标系的移动模式,最后,利用辊筒输送机将包裹传送。整个过程由人工触摸屏设置各项参数,通过PLC控制器控制伺服电机驱动器致使各构件完成动作,可以实现物流运输过程的自动化、实时化,提高物流效率。该研究成果可以为人工智能在制造企业的应用提供新的设计思路,具有很大实用价值。

【关键词】工业革命;物流装备;码垛机;智能技术;PLC;伺服;多自由度;人工智能

物流的高速发展使先进的物流设备得到了应用,虽然我国物流机械设备发展很快,取得了丰硕的成果,但从整体上来看我国物流设备的发展并不能满足新世纪全新物流任务的要求。因此,开发更科学完善的堆垛机,对于实现空间节省,使包裹精准到位及提升物流效率具有十分重要的意义。本文从实际问题出发,设计一种基于PLC(Programmable Logic Controller)控制器的物流包裹码垛机,对码垛机各构件的具体结构进行设计,可以实现无人化管理,物流包裹夹持装置的夹持爪和吸盘共同工作使抓取活动更加稳定,利用空间三维多自由度搬运装置使码垛更灵活,滚筒输送机合理衔接实现包裹大输送量,提高了空间利用率和工作效率[1]。

1 码垛机的主体设计概述

码垛机主体简图如图1所示。设计的自动化物流码垛机主要包含物流包裹夹持装置,多自由度搬运装置,物流包裹输送机构,码垛机控制系统。其中,物流包裹夹持装置通过安装框架连接在多自由度搬运装置上,可以通过滑轮在导轨上平滑移动实现物流包裹多方向的搬运,多自由度主要是包裹向前向后或者向左向右或者向上向下六个方向的移动,最终将包裹放置在输送机构完成码垛。全程由控制系统对码垛活动进行控制,控制系统主要包括人工操作触摸屏、PLC控制器、伺服驱动装置和伺服电机,操作人员设置各项参数后,PLC控制器根据人工设置的不同类型产品的工位数量和位置参数进行识别,设备操作灵活方便且容易上手,操作员可在线监控运行过程并根据情况启动与暂停码垛机或者自动与手动模式的切换,计数与清零,气缸下压时间调整等[2]。伺服电机根据PLC控制器的指令控制速度,位置精度非常高,可以将电压信号转化为转矩和转速以驱动控制对象。

图1 码垛机主体简图

2 码垛机主要构件研究

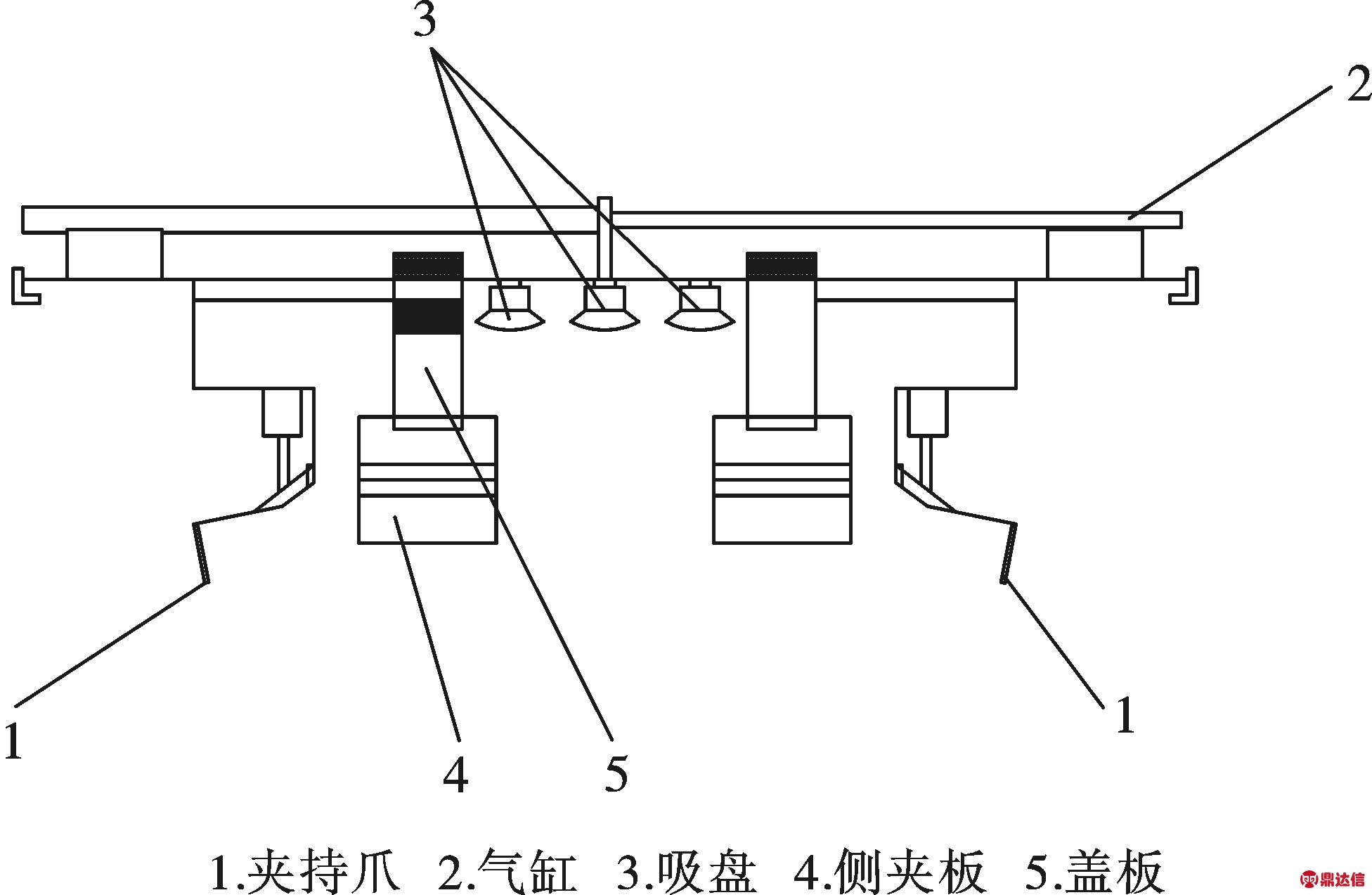

2.1 物流包裹夹持装置的研究

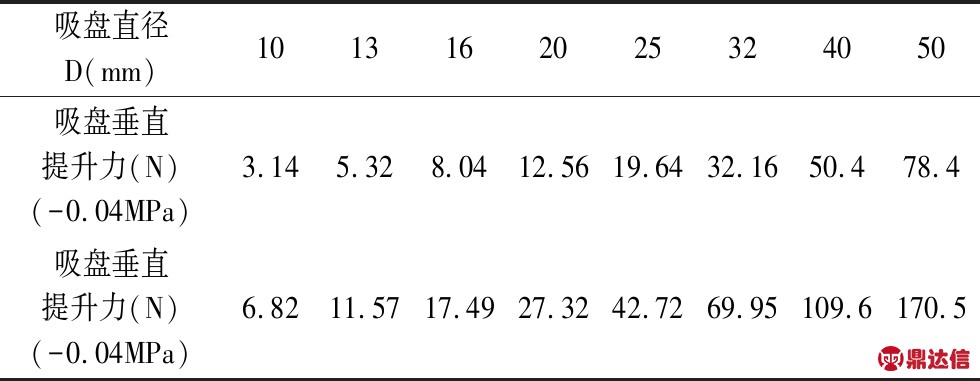

结构简图如图2所示。物流包裹夹持装置包括若两个对向设置的夹持爪、吸盘,夹持爪包括侧夹板、盖板、连接件和夹持爪,侧夹板用来紧固包裹防止其侧面掉落,直板与斜板之间一体连接,且直板与斜板之间形成110°-135°倾斜角,直板与若干个第一爪块之间一体连接,且直板与对应爪块之间形成90°夹角,两块连接件并排固定在斜板外侧面上,并向下延伸与直板外侧面固定连接[3],实现了夹持爪的灵活运动,使夹持爪力量最大化同时保证最牢固。真空吸盘可以通过改变吸盘内的气压实现对不同重量的物品进行抓取与释放,使物品移动,配合实现自动化机械化。在这里我们的真空吸盘材料选取丁腈橡胶,具有较大扯断力,根据码垛机尺寸选择吸盘直径和个数,根据码垛包裹的重量选择吸盘内气压,具体参考值如表1[4]。使用夹持爪抓取和释放物流包裹,利用侧夹板和挡板避免物流包裹产生晃动或松动,利用吸盘使包裹的夹持更加牢固从而极大降低包裹在码垛过程中的破坏,各部分有机结合组成物流包裹夹持装置,实现对物流包裹平稳地抓取与松开。

表1 吸盘垂直提升力

图2 物流包裹夹持装置简图

夹持装置高效的搬运,通过物流包裹夹持装置中夹持爪的缩回和两块侧夹板的张开,利用固定盘的吸附作用力,使包裹平稳落到输送机构上,实现对物流包裹破坏性降至最小,保证高质量的完成搬运工作。根据市场情况,真空吸盘是物流包裹码垛机抓取包裹一种不错的选择,原因是真空吸盘价格便宜可以降低设备成本,且可以及时更换,更好的保护了物流包裹避免其表面的划伤。

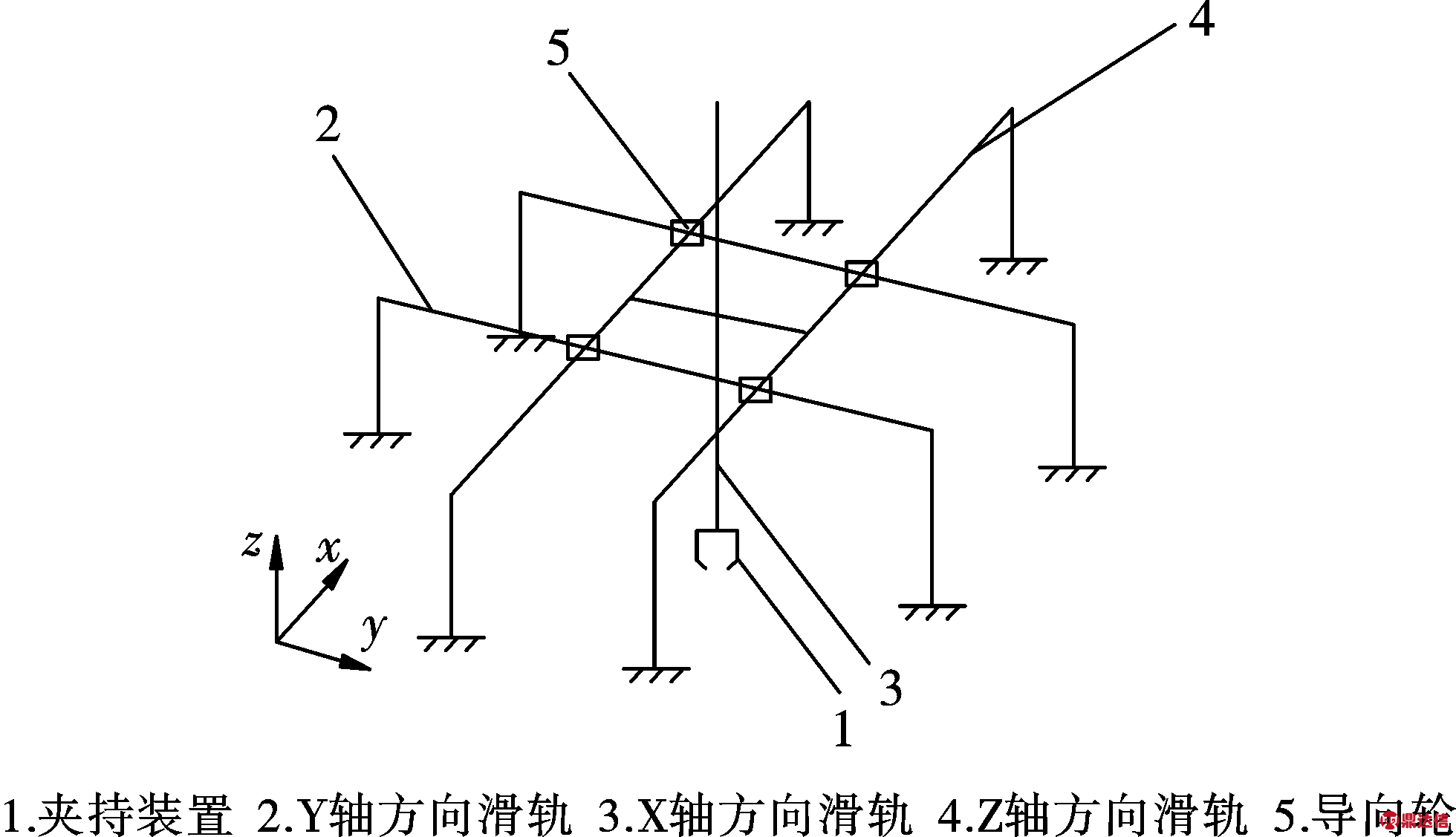

2.2 多自由度搬运装置的研究

结构简图如图3所示。设计的直角坐标型码垛机多自由度搬运设置是基于三维空间XYZ三轴直角坐标系,主要包括升降机构和前后、左右移动装置,升降机构通过前后导向块与驱动升降机构的前后左右移动装置连接,升降机构与移动装置连接[5],伺服电机驱动主动轮进行自转运动,从而带动从动轮进行自转运动,通过滑轮在导轨的移动实现包裹的多自由度移动,且各滑轮半径相等,这样升降台的升降过程中始终保持四端平齐状态,从而保证升降台四平八稳地上升或者下降,移动在实际操作过程中可以根据需要码垛的位置选择滑轮走向,使夹持装置在预选码垛方向进行货物释放[6]。多自由度使码垛更加灵活和高效,在码垛机工作中可以起到简单的包裹分流的作用,简化了下一步的物流活动,更满足现实需要且运行可靠。

图3 多自由度搬运装置简图

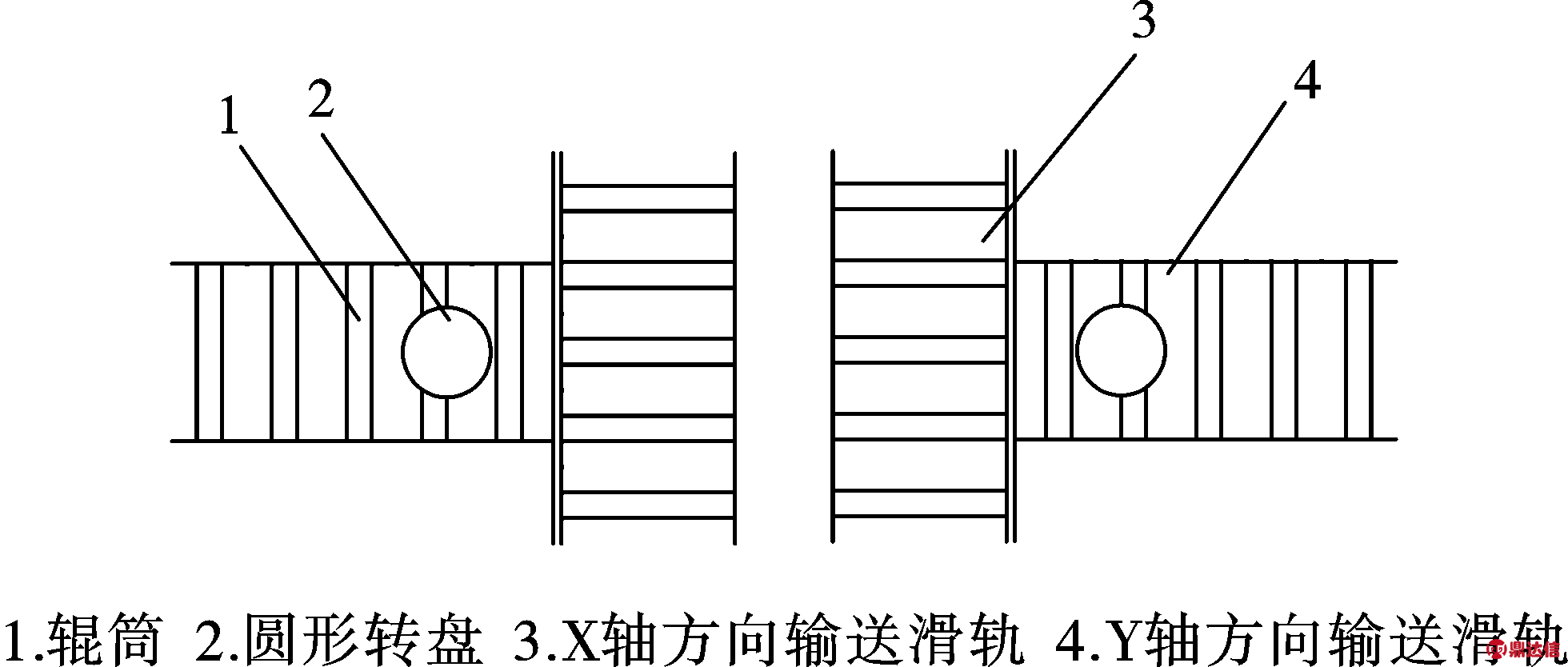

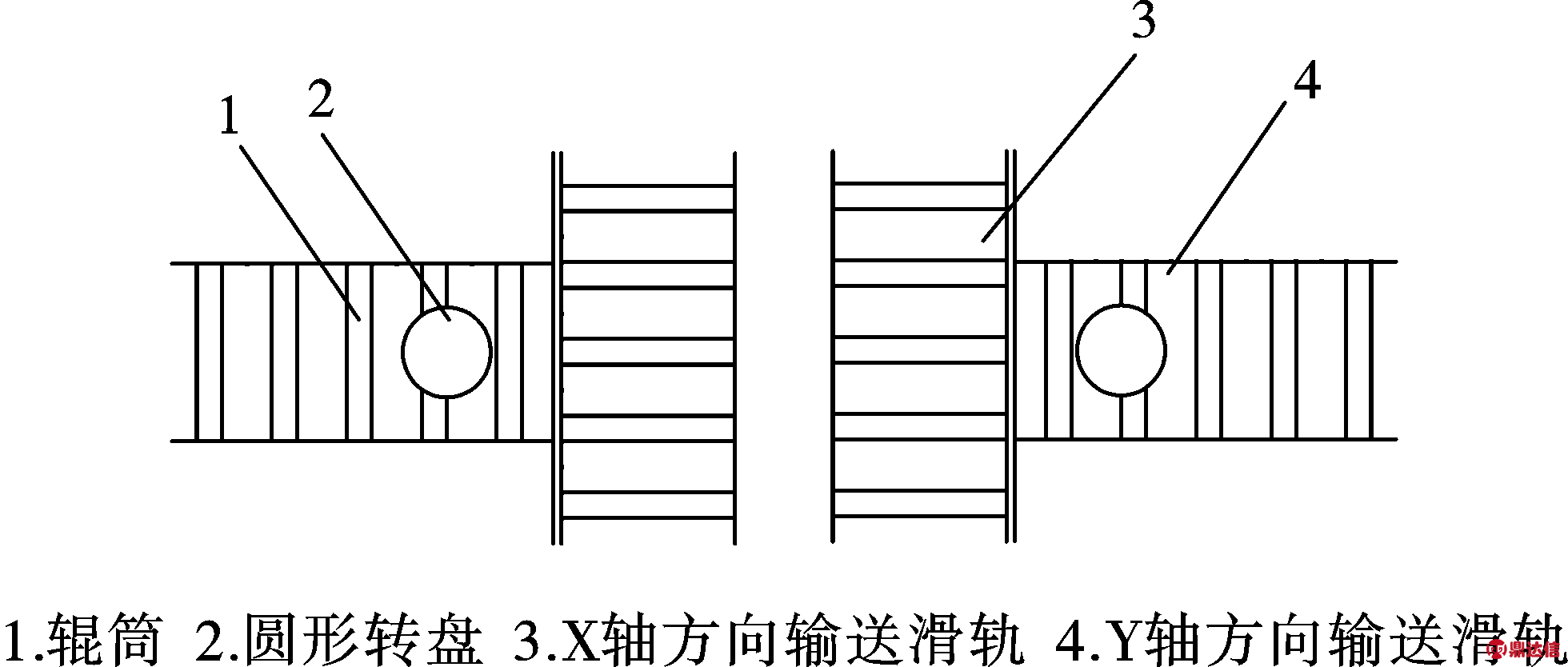

2.3 物流包裹输送机构

结构简图如图4所示。辊筒输送机结构简单,可以有序的将货物输送到货架预定位置空间内,一般用来对底部是平面的物品输送,辊筒式输送机系统,主要由传动辊筒、机架、支架、两个对向的输送线等部分组成,输送线上两条滑行轨道互相垂直并且运动方向相反[7]。滑行轨道的运动由辊筒来实现,输送线设有多个间隔设置的固定辊筒输送机,若干辊筒并排在轨道中,布置形式为水平输送滚筒线,可以根据输送机具体尺寸和要求选择辊筒线内宽度,一般为200、300、400、500、1200mm等[8]。一条输送线上的两个相邻固定辊筒输送机之间设置有机动辊筒输送机,机动辊筒输送机包括有辊筒面和底座,底座上设有转轴,辊筒面与转轴转动连接,两个相邻固定辊筒输送机之间设有与输送线交叉的导轨述导轨与底座滑动配合,可靠性高。在轨道上设置圆形转盘,其作用是改变包裹的转移方向,从而使包裹进入正确的滑行轨道以便于下一步的顺利进行。辊筒输送机易于衔接,可以根据包裹分类特性等组成复杂的输送系统,实现物流包裹的分流,输送量大,运转轻快,并且便于使用和维护。

图4 物流包裹输送机构简图

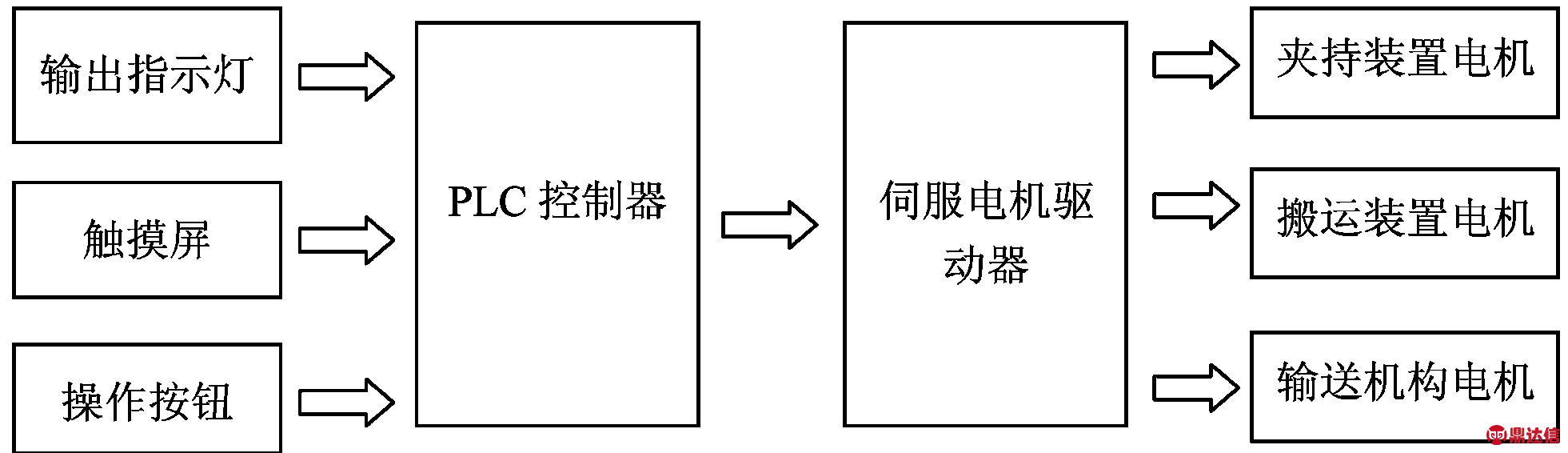

2.4 码垛机控制系统

控制系统原理图如图5所示。码垛机控制系统用来整个活动过程的控制,本系统主要有西门子触摸屏TP-700构成上位机,主要负责控制指令的收发,码垛机运行参数的显示,手动或者自动的切换,故障报警等内容,是人机交互的接口[9]。PLC控制器采用西门子S7-200及其扩展模块EM235通过变频器MM440控制电动机,所能连接的扩展单元数量和实际所能使用I/O点数一致,用户可以根据需要扩展I/O模块,高速的生产节拍,可实现单工位速度不低于1-1.5秒/件,定位精度高,位置误差不大于0.02毫米[10]。升降机构和前后、左右移动机构均采用三相异步电机驱动,使用变频器进行调速[11]。传感检测元件包括编码器和开关量传感器,升降方向的编码器与变频器配合,实现包裹的抓取释放以及位置的精确控制;前后、左右移动,实现高低速的灵活切换,使各个动作速度更加顺畅,同时节省许多减速传感器,使布线更方便。开关量传感器包括限位开关电感式接近开关和光电开关,其中行程开关、电感式接近开关分别用于检测前后左右移动和升降极限位置,起到双重保护作用;光电开关则是用来检测物流包裹是否码垛到预定地点[12];传感检测元件将采集到的现场信息反馈给PLC,PLC发出指令控制伺服和变频执行相应的动作。码垛机选取STOBER(德国)开发的SDS4101型号的伺服驱动装置。伺服驱动与PLC相连,由PLC系统提供DC24V,伺服准备好、伺服报警、定位完成等是有伺服系统向PLC输出信号,而伺服使能、驱动、换算等则是由PLC向伺服驱动装置发送脉冲信号而实现[13]。伺服电机被广泛应用,在码垛机中作为执行元件发挥极大作用,可以选择运行速度来调整工作效率,码垛位置准确,能承受三倍于额定转矩的负载[14],运行平稳,发热和噪音较低,更符合现代需要。

图5 控制系统原理图

4 结论

本文对码垛机的总体结构进行设计,包括物流包裹夹持装、多自由度搬运装置、物流包裹输送机构和码垛机控制系统等各组成部件的设计和可行性阐述,其中夹持装置的设计使物流包裹破坏最小,多自由度搬运装置可以灵活又平稳地工作,辊筒输送机运行速度快且可以调整输送线布置情况,码垛机控制系统采用触摸屏、PLC控制器和伺服驱动装置,能够精准快速的完成工作,解决了物流活动中包裹的破坏、码垛机工作效率低、操作死板不灵活、人工依赖性强等问题,在一定程度上促进了物流行业的自动化高效发展。