摘要:本文选用平均粒径为400nm的Al2O3陶瓷粉末,采用真空冷喷涂的方法在玻璃基体上制备了涂层,采用扫描电子显微镜(SEM)、透射电子显微镜(TEM)以及高分辨透射电镜(HR-TEM)等方法对真空冷喷涂氧化铝涂层的微观结构进行了深入分析。结果表明,Al2O3颗粒主要是以单个颗粒作为沉积单元,喷涂颗粒高速碰撞基体和已沉积涂层,发生了晶粒细化及塑性变形,在涂层的局部能够观察到由于粒子的强烈撞击而形成的非晶组织。此外,由于粒子高速碰撞过程中发生塑性变形,涂层局部产生了高密度的位错。

关键字:真空冷喷涂;Al2O3涂层;微观结构;局部非晶化;塑性变形

陶瓷薄膜具备优良的光、电、声以及生物等特性,因此在国民经济的各个领域得到了较为广泛的应用。陶瓷薄膜的制备方法包括丝网印刷[1],流延成型[2],浆料旋涂[3]等传统固相烧结法,以及脉冲激光法[4],磁控溅射法[5],电泳沉积法[6]等先进薄膜制备方法。传统的固相法需要后续烧结且烧结温度通常大于1000℃,而高温烧结使得材料容易发生相变、晶粒粗化等,难以制备具有纳米结构的陶瓷薄膜。此外,高烧结温度也使其很难在低熔点基体上制备陶瓷薄膜,限制了其在电子器件等领域的应用。先进薄膜制备方法可制备陶瓷薄膜,但由于其沉积效率低,材料成分难以控制,且成本高等缺点,难以用于大规模生产。因此,能够在低温下实现陶瓷薄膜的制备显得尤为重要。

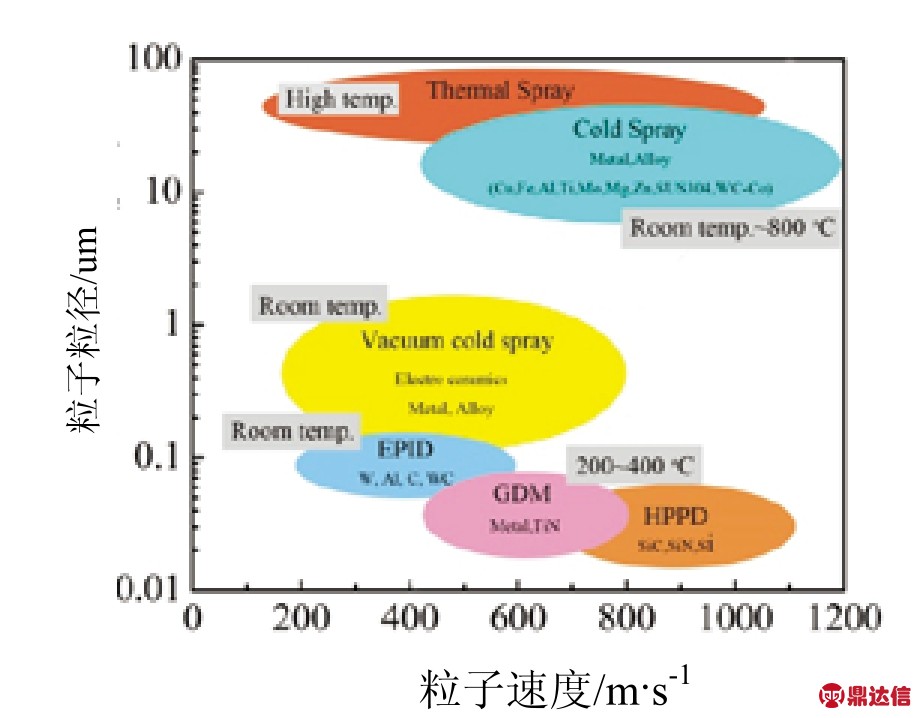

上世纪八十年代,经过日本的Akedo教授等人的研究,诞生了一种在室温下制备陶瓷涂层的技术即真空冷喷涂法[7-9]。在日本,真空冷喷涂又被称为气浮沉积法(Aerosol deposition)。作为一种新兴的陶瓷薄膜制备工艺,与其他涂层制备技术相比,其具有沉积温度低,材料无相变,颗粒沉积速度低以及较高的沉积效率(通常可达几百纳米至几微米每分钟)等优点,可用于高效率制备10μm以下多孔和致密陶瓷薄膜。其中,可在较低的温度以及较低的颗粒速度下实现致密陶瓷涂层的制备,且无需任何后处理,是真空冷喷涂方法的显著优势。图1总结了热喷涂以及其它基于固态颗粒沉积方法在喷涂温度、颗粒速度以及颗粒粒径方面的对比,基于固态颗粒沉积的方法包括:静电场颗粒碰撞沉积(EPID),气体沉积(GD),高超音速等离子颗粒沉积(HPPD),冷喷涂(cold spray)等方法[10-11]。从图1可以看出,相比于其它方法,真空冷喷涂的沉积温度低,并且可以实现陶瓷和金属涂层的沉积。

图1 真空冷喷涂与其它薄膜制备方法的对比(基于温度,喷涂颗粒粒径以及速度)

Fig.1 Comparision between vacuum cold spray and other methods[10-11]

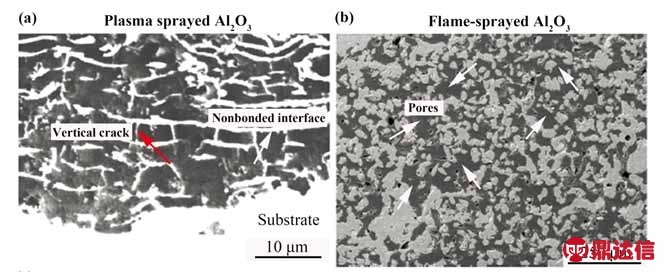

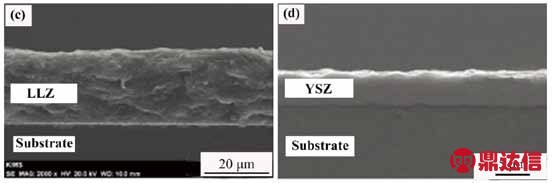

图2所示为常用直接制备陶瓷涂层的喷涂方法,图2(a)为等离子喷涂Al2O3涂层的微观结构,等离子喷涂涂层不可避免的存在层间未结合以及纵向裂纹,而且在沉积温度为室温的条件下,其层间结合率仅为33%[12]。图2(b)是使用火焰喷涂制备陶瓷涂层的微观结构,其孔隙率高达53%[13]。图2(c)是使用常规冷喷涂制备的陶瓷涂层,由于冷喷涂难以实现陶瓷颗粒的破碎,因此制备得到的涂层也是多孔的[14]。图2(d)是室温下真空冷喷涂制备的陶瓷涂层[15],可以看出,涂层内部非常致密,其致密度甚至达到块材的95%以上。因此真空冷喷涂在制备致密陶瓷涂层方面具有潜在的应用前景。

图2 喷涂法制备陶瓷涂层的典型微观结构:(a)等离子喷涂Al2O3涂层[12];(b)火焰喷涂Al2O3涂层[13];(c)冷喷涂TiO2涂层[14];(d)真空冷喷涂Al2O3涂层[15]

Fig.2 Typical microstructure of ceramic coatings deposited by spray method:(a) plasma sprayed![]() (b) flame sprayed

(b) flame sprayed![]() (c) cold sprayed

(c) cold sprayed![]() (d) vacuum cold sprayed

(d) vacuum cold sprayed![]()

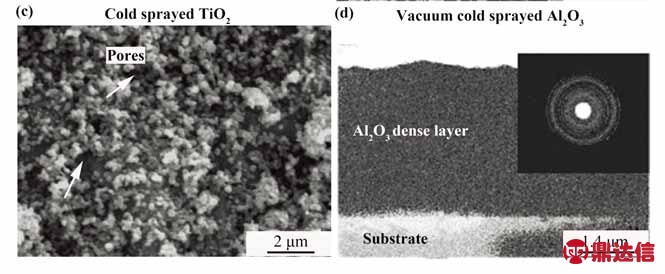

目前,基于低温制备致密薄膜的优势,真空冷喷涂技术已经在微电子、新能源及金属防护领域表现出了良好的应用前景。在微电子领域,研究者已经制备出了性能优良的致密锆钛酸铅压电薄膜和钡钛酸铅铁电薄膜[16-19]。在新能源领域,研究者利用真空冷喷涂制备出了具有优良电池输出性能的固体氧化物燃料电池致密电解质涂层。此外,研究者使用真空冷喷涂法制备锂离子电池的致密电解质涂层,初步实现了全固态锂电池的制备[20-21]。在金属防护领域,研究者使用真空冷喷涂技术在铝合金基体上成功制备了具有优良防腐蚀性能的致密涂层[22]。除此之外,研究者利用真空冷喷涂技术在金属基体上制备致密的高温防护陶瓷涂层,并表现出良好的长期高温抗氧化性能[23-24]。真空冷喷涂致密功能陶瓷薄膜典型的微观结构如图3所示。

图3 典型真空冷喷涂致密陶瓷涂层形貌:(a)PZN-PZT致密压电陶瓷薄膜[18];(b)固体氧化物燃料电池致密LSGM电解质薄膜[25];(c)全固态锂电池致密LLZ电解质薄膜[20];(c)致密YSZ防腐蚀薄膜[22]

Fig.3 Typical morphologies of vacuum cold sprayed ceramic coatings: (a) PZN-PZT piezoelectric ceramic[18],(b) LSGM electrolyte coating for solid oxide fuel cell[25],(c) LLZ electrolyte coating for all-solid-state Li ion batteries[20],(d) YSZ corrosion protection coating[22]

真空冷喷涂与冷喷涂有所不同,冷喷涂主要用来沉积金属颗粒,在沉积过程中通过金属颗粒的塑性变形来达到结合目的,其结合分为机械嵌合以及冶金结合,绝热剪切失稳被认为是冶金结合主要的结合机制[26]。然而,对真空冷喷涂而言,其沉积结合机制尚不明确,目前比较认可的机制包括:晶粒细化机制、塑性变形机制和晶粒细化-压实机制。Akedo采用数值模拟和实验相结合的方法对真空冷喷涂沉积机制以及涂层致密化的机理进行了深入的研究[10]。结果表明,当粒径为400nm的Al2O3颗粒以300m/s的速度撞击玻璃基体产生的应力大于Al2O3颗粒的断裂韧性,同时在涂层中观察到了与原始粉末尺寸相差极大的纳米晶存在,因此,涂层在沉积过程中发生了晶粒细化现象。后来,Chun等人通过模拟氧化铝颗粒与Al2O3基体的碰撞以及Al2O3颗粒与颗粒间碰撞,结果发现,碰撞引起的局部温度远低于Al2O3的熔点,则颗粒并没有发生熔化,而碰撞产生的压力高于Al2O3颗粒的断裂韧性[27]。同时他们通过对不同扫描速度得到的涂层进行力学性能的表征,结果表明扫描速度越低,得到的涂层的力学性能越好,因此,他们认为晶粒细化以及后续颗粒对破碎后的细小粒子产生的超声压实对涂层的结合起到了重要的作用。西安交通大学的研究者[28]对颗粒尺寸以及金属基体的硬度对Al2O3涂层微观结构以及结合特性的影响进进行了研究,研究结果表明亚微米的Al2O3颗粒沉积得到的涂层的力学性能要优于纳米颗粒沉积得到的涂层,同时低硬度的铝合金基体上发现了涂层与基体的机械嵌合,而较硬的不锈钢基体上发现了局部的非晶Al2O3,非晶Al2O3的产生来源于颗粒与基体高速碰撞过程中高的的碰撞压力以及高的应变率。而亚微米的Al2O3颗粒在具有更高硬度的陶瓷基体上的沉积特性有待进一步明确。

本研究采用亚微米的Al2O3颗粒,使用真空冷喷涂在玻璃基体上制备Al2O3涂层,对亚微米Al2O3颗粒的沉积行为进行分析,使用透射电镜观察Al2O3颗粒沉积前后晶粒尺寸以及相结构的变化,进一步使用高分辨透射电镜分析涂层微观结构的演变。

1 试验

1.1 涂层制备

喷涂过程中使用的粉末为日本昭和公司生产的商用α-Al2O3粉末(Showa Denko, Japan),平均粒径约为400nm,粉末的形貌和相结构如图4所示。从图中可以看出,Al2O3粉末呈现不规则的多菱角形状,分散性好,有利于涂层的沉积。另外,从粉末的相结构中可以看出,粉末呈单一的α相六方结构的。基体选用普通玻璃,尺寸为50mm×20mm×1mm(长×宽×厚度)。喷涂前使用丙酮对基体进行超声清洗去除表面油渍以及灰尘。

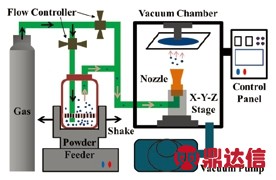

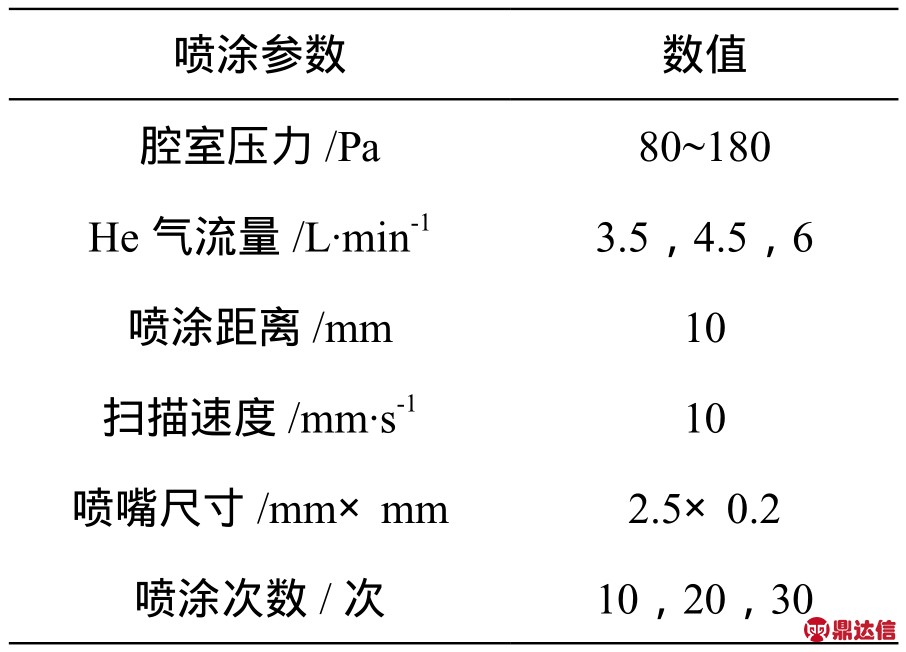

涂层沉积采用西安交通大学自主研发的VCS-2003真空冷喷涂系统。该系统主要由气源、气浮送粉器、可移动工作平台、加速喷嘴、真空沉积腔室、真空泵等组成,系统示意图如图5所示[28]。当真空腔室压力低于100Pa后,打开He气源,通过可移动平台的移动得到10mm×10mm的喷涂面积,喷涂工艺参数如表1所示。通过改变喷涂扫描遍数,考察不同扫描遍数下涂层的沉积特点。

图4 原始Al2O3粉末的形貌(a)和相结构(b)

Fig.4 Morphology of Al2O3 starting powders (a) and its phase structure (b)

图5 真空冷喷涂原理示意图[28]

Fig.5 Schematic diagram of the vacuum cold spray setup[28]

表1 真空冷喷涂Al2O3涂层喷涂参数

Table 1 Spraying parameters of Al2O3 coating for vacuum cold spraying

1.2 粉末及涂层微观结构的表征

采用X射线衍射仪(XRD, X'pert PRO,PANalytical, The Netherlands)表征Al2O3粉末的相结构。涂层和粉末的形貌采用扫描电子显微镜(MIRA3 LMH, TESCAN, Czech Republic)进行观察。涂层和粉末的晶粒及内部组织结构采用透射电子显微镜(TEM, JEM-2100F)进行表征。

1.3 真空冷喷涂Al2O3涂层透射试样的制备方法

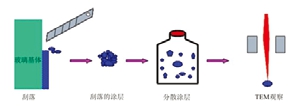

对于玻璃基体上的Al2O3涂层,采用刮落法,即首先使用小刀轻轻地把涂层从基体上刮落,然后利用超声清洗机在无水乙醇溶液中进行分散,最后再进行透射电镜的观察,制备过程如图3所示。

图6 Al2O3涂层TEM试样的制备示意图[29]

Fig.6 Schematic diagram of the preparation of TEM samples[29]

2 结果及分析

2.1 真空冷喷涂喷涂气体流量对Al2O3涂层表面形貌的影响

图7为真空冷喷涂Al2O3的表面形貌随气流量的变化。从图中可以看出,随气体流量的增加,涂层表面的粗糙度逐渐增加。当送粉气流量为3.5L/min时,如图7(a)所示,涂层表面较为平整;当送粉气流量增加到4.5L/min时,如图7(b)所示,涂层表面开始变得粗糙不平;当气体流量增加到6L/min时,如图7(c)所示,涂层表面的粗糙度进一步增大,凹坑变得明显。在真空冷喷涂中,粉末颗粒在载气的携带下,进入真空腔室,再经过喷嘴的进一步加速而撞击基体表面形成涂层,因此,根据流体动力学原理[30],当气流量增加时,粉末颗粒的速度也相应增加,导致Al2O3颗粒以更高的速度撞击基体,进而涂层表面的粗糙度也增加。

图7 不同气流量下真空冷喷涂Al2O3涂层表面形貌

Fig.7 Surface morphology of vacuum cold sprayed Al2O3 coatings at different gas flow rate:(a) 3.5L/min, (b) 4.5L/min, (c) 6L/min

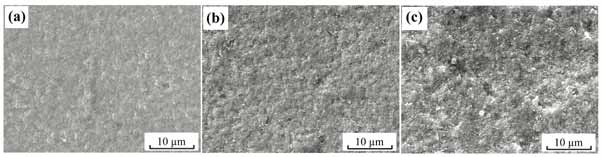

2.2 真空冷喷涂喷涂次数对Al2O3涂层表面形貌的影响

不同喷涂次数下,在玻璃基体上所制备的涂层的表面形貌随喷涂次数变化的情况如图8所示。从图中可以看出,随喷涂次数的增加,涂层形貌发生了明显的变化,当喷涂次数为10时,如图8(a)所示,涂层表面比较平整。当喷涂次数增加到20次时,涂层表面颗粒的扁平化程度增加,涂层表面出现一定数量的冲蚀坑,如图8(b)中白色箭头所示。当喷涂次数增加到30次时,涂层表面凹坑进一步增加,如图8(c)中白色箭头所示,说明随着喷涂次数的增加,后续粒子的高速撞击导致涂层表面凹坑的出现,这种夯实作用一定程度上使得涂层内部颗粒间结合增强。

图8 不同喷涂次数下,真空冷喷涂Al2O3涂层的表面形貌

Fig.8 Surface morphology of vacuum cold sprayedAl2O3 coatings at different spray pass:(a)10 passes, (b) 20 passes, (c) 30 passes

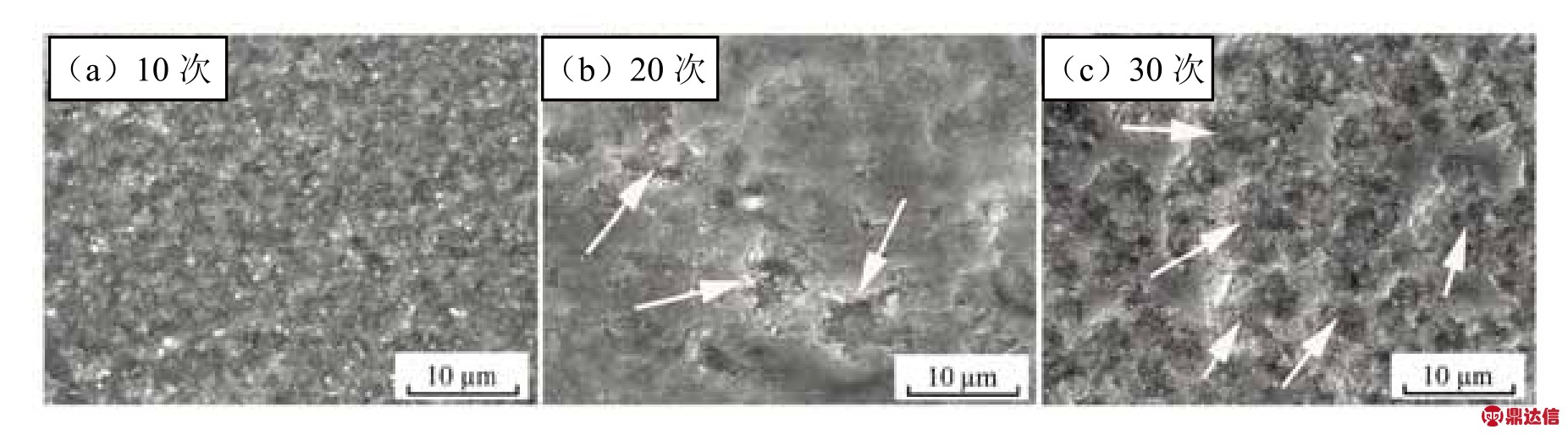

2.3 真空冷喷涂Al2O3涂层的TEM分析

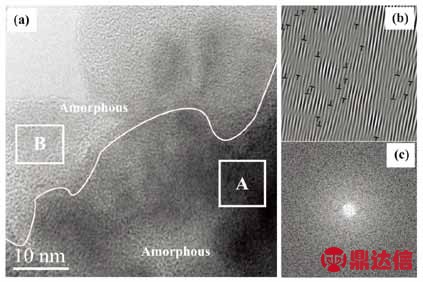

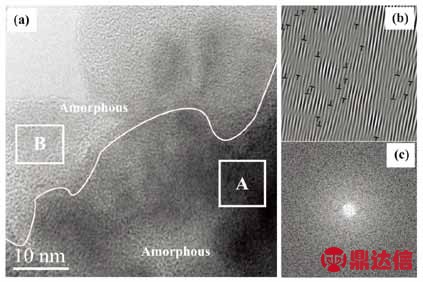

图9是Al2O3涂层从玻璃基体上刮落后的涂层进行TEM分析的典型低倍照片。从图9(a)中可以看出,涂层中Al2O3颗粒的晶粒尺寸小于100nm,相比于原始粉末,其颗粒尺寸明显下降,说明Al2O3粉末在喷涂过程中发生了晶粒细化现象。对图9(a)中A区域进行选取衍射电子衍射分析(SAD),结果如图9(b)所示,发现衍射花样为一系列同心圆,说明沉积后的涂层为典型的多晶Al2O3相,与原始粉末相同。图9(c)为一典型的高倍TEM照片,对其中的B区域进行高分辨透射显微分析,结果如图9(d)所示。从图7(d)中可以观察到局部区域存在原子的无序排列。对9(d)中C区域进行快速傅里叶转换(FFT),其结果如C所示,可以看出,该衍射花样呈现一定的晕状特征,因此C区域确定为非晶组织。雒晓涛等研究了在冷喷涂沉积金属陶瓷复合涂层过程中,高的应变率导致涂层中局部产生非晶组织[31]。同样在真空冷喷涂过程中,非晶组织的形成也可能是由于Al2O3颗粒在短时间高速碰撞的过程中,产生了高的碰撞压力,由此产生的高应变率导致了局部非晶的出现。

图9 真空冷喷涂Al2O3涂层TEM照片 (a) 低倍图像, (b)对应(a)中A区域的选取电子衍射图像,(c) 高倍图像,(d)对应(c)中B区域的高分辨图像 (其中嵌入的C为对应于C区域的快速傅里叶变换图像)

Fig.9 TEM images of the Al2O3 VCS coatings: (a) low magnification of Al2O3 coating, (b) SAD pattern of region“A” in (a); (c) high magnification of Al2O3 coating; (d) HR-TEM image corresponding to region “B” in (c)(Inset C is a FFT image corresponding to region “C”)

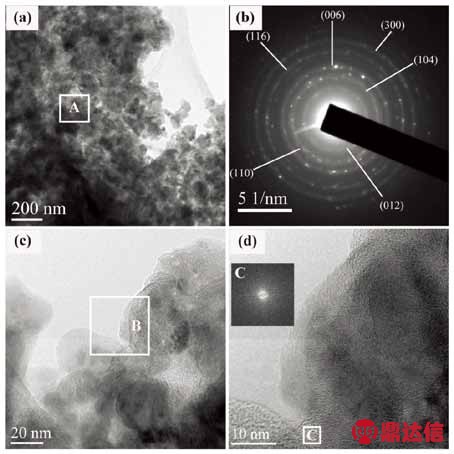

图10为Al2O3涂层另一典型区域的高分辨透射电子显微图像,从图10(a)中可以看出粒子的边缘仍然是存在原子无序排列的区域。对图中A区域进行反傅里叶变换(IFFT),结果如图10(b)所示,可以看出,粒子内部存在大量的位错,高密度位错的形成可能是由于粒子撞击过程中发生塑性变形所致。之前在对不锈钢基体上沉积的Al2O3涂层进行高分辨的分析时,只是发现了局部的非晶区域,并没有发现粒子内部高密度的位错的存在[28]。由于玻璃基体的硬度要大于不锈钢,因此在真空冷喷涂Al2O3过程中,粒子撞击到具有较高硬度的玻璃基体上时,除了发生非晶转变之外,粒子还会发生塑性变形。

图10 真空冷喷涂Al2O3涂层高分辨显微图像 (a), 以及A区域对应的反傅里叶变换图像(b)和B区域对应的傅里叶变换(c)

Fig.10 HR-TEM image of the Al2O3 VCS coatings (a), (b) IFFT image corresponding to region “A” in (a),(c) FFT image corresponding to region “B” in (a)

2.4 真空冷喷涂Al2O3颗粒的沉积行为

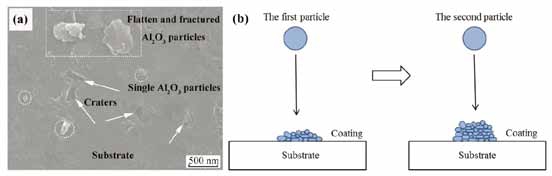

在真空冷喷涂中,主要是通过颗粒的碰撞破碎来实现颗粒/基体以及颗粒/颗粒之间的结合的。对于真空冷喷涂亚微米Al2O3颗粒来讲,沉积单元为单个的Al2O3颗粒,通过单个颗粒的碰撞破碎,以及塑性变形扁平化来实现涂层的层层沉积。图11为真空冷喷涂亚微米Al2O3颗粒的沉积单元以及沉积行为示意图[28]。如图11(a)所示,当喷嘴快速扫过基体表面一次时,基体表面可见破碎以及塑性变形的单个Al2O3颗粒,说明真空冷喷涂亚微米Al2O3颗粒的沉积单元为单个Al2O3颗粒。图10(b)为真空冷喷涂亚微米Al2O3颗粒的沉积特性示意图。

对于烧结的亚微米颗粒而言,在喷涂前及喷涂过程中颗粒本身比较分散,在撞击基体过程中颗粒基本是以单个颗粒的形式。对于400nm的单个Al2O3颗粒而言,其撞击基体前的速度超过400m/s[28],撞击基体过程中,颗粒发生严重的碎裂以及塑性变形,此时各小碎块之前的结合是非常弱的。后续颗粒撞击破碎的小碎块时,高的撞击压力使得个小碎块之间会发生一定的协调变形,因此小碎块之前的孔隙进一步减小,颗粒/颗粒间的结合以及颗粒/基体间的结合进一步增强

图11 真空冷喷涂亚微米Al2O3颗粒的沉积单元(a)以及沉积行为示意图(b)[28]

Fig.11 Vacuum cold sprayed Al2O3 particles: (a) deposition unit (b) and deposition behavior[28]

3 结论

本研究采用平均粒径为400nm的Al2O3粉末,使用真空冷喷涂的方法在室温条件下沉积得到了粒子间结合良好的致密Al2O3涂层。研究了喷涂过程中气体流量以及喷涂扫描遍数对Al2O3涂层表面形貌的影响,结果表明:气流量增加使得粒子碰撞速度增加,涂层表面粗糙度随气流量的增加而增加。同时,随着喷涂次数的增加,由于后续颗粒的撞击引起涂层表面凹坑增多,增强了涂层内部的结合。通过高分辨透射电镜对涂层内部组织结构进行深入的分析,结果发现,由于短时间碰撞引起大的应变率,导致涂层内部局部出现了大量的非晶组织。同时,在涂层内部发现了由于粒子高速撞击硬度较高的玻璃基体时可能发生的一定的塑性变形。在真空冷喷涂过程中,亚微米Al2O3颗粒的沉积单元为单个粒子,并且通过粒子的破碎、塑性变形以及后续颗粒的压实来实现涂层的层层沉积。