摘 要:介绍了气动减压阀国内外标准的概况,通过对气动减压阀的国内外相关标准研究,找出各标准间的差异,包括标准适用范围和测试项目的差别,主要特性的测试回路、检测方法和表述方法的区别,并指出了减压阀可靠性标准ISO 19973-4变更前后的技术变化。选取国内某厂家生产的精密减压阀作为实例,按照ISO 6953-2的方法要求,测试了分辨率和重复精度等主要特性。

关键词:气动减压阀;标准研究;分辨率;重复精度

引言

气动减压阀作为气动系统的重要压力控制元件,已广泛应用于自动化技术领域。随着工业自动化的飞速发展,气路中对调压精度的要求不断提高,为满足现代化生产的要求,近年来,国内生产厂家纷纷着手研究和生产精密减压阀,已有少数厂家的产品投入生产使用。分辨率和重复精度是评价精密减压阀好坏最重要的性能指标,国家标准GB/T 20081.2-2006[1]只规定了流量特性、压力特性等特性的测试方法,并未规定如何测试分辨率和重复精度。对国内外气动减压阀相关标准进行了研究,指出国内外减压阀标准的主要差异,可靠性标准变更前后的技术变化,并以国内某一精密减压阀为测试样品,着重介绍了国际标准ISO 6953-2:2015 [2]规定的分辨率和重复精度等特性的测试方法。

1 气动减压阀国内外标准概况

目前,现行有效的气动减压阀国际标准有:ISO 6953《气压传动 气动减压阀和过滤减压阀》和ISO 19973-4:2014《气压传动 元件可靠性的试验评价 第4部分:气动减压阀》。ISO 6953包括3部分:ISO 6953-1:2015《气压传动 气动减压阀和过滤减压阀第1部分:商务文件中包含的主要特性及产品标识要求》(替代ISO 6953-1:2000)、ISO 6953-2:2015《气压传动 气动减压阀和过滤减压阀第2部分:评定商务文件中包含的主要特性的试验方法》(替代ISO 6953-2:2000/Cor 1:2006)和ISO 6953-3:2012《气压传动 气动减压阀和过滤减压阀第3部分:测试减压阀流量特性的可选方法》[3-5]。

涉及气动减压阀的国内标准主要有:GB/T 2008 1.1-2006[6]《气动减压阀和过滤减压阀 第1部分:商务文件中应包含的主要特性和产品标识要求》(等同采用ISO 6953-1:2000)、GB/T 20081.2-2006 《气动减压阀和过滤减压阀 第2部分:评定商务文件中应包含的主要特性的测试方法》(等同采用ISO 6953-2:2000)和行业标准JB/T 12550-2015《气动减压阀》。

新版本ISO 6953-2(ISO 6953-1)采用流量计测量法对流量-压力特性和压力调节特性等主要特性进行测试,适用范围广,测试结果准确,可获得滞环特性,但测试效率低、成本高、不易自动测试。

ISO 6953-3采用等温充排气法对流量-压力特性进行测试,测试时间短、耗气量少,可测较大公称通径减压阀,但数据处理复杂、无法测量逐渐减小流量部分的流量-压力特性。

2 气动减压阀国内外标准对比分析

2.1 适用范围和测试项目的差异

GB/T 20081.1适用于气动减压阀等元件,ISO 6953-1 适用于气动减压阀、手动内部先导式减压阀(例如喷嘴挡板式)和外部先导式减压阀等元件,两者是常用方法。ISO 6953-3除适用ISO 6953-1范围元件外,还适用电-气压力控制阀和溢流阀,可检测大口径、耗气量大的减压阀。ISO 19973-4适用于直动减压阀、远程先导式控制减压阀,不适用于恒量排气式减压阀。

ISO 6953-2和GB/T 20081.2都可测试正向流量/压力特性(流量特性)、溢流流量/压力特性(溢流特性)、压力调节特性和额定压力验证等主要特性。此外,ISO 6953-2还可测试分辨率、重复精度等项目(详见第3章)。ISO 6953-3测试流量-压力特性。ISO 19973-4为可靠性测试的方法。

2.2 主要特性的测试回路的对比

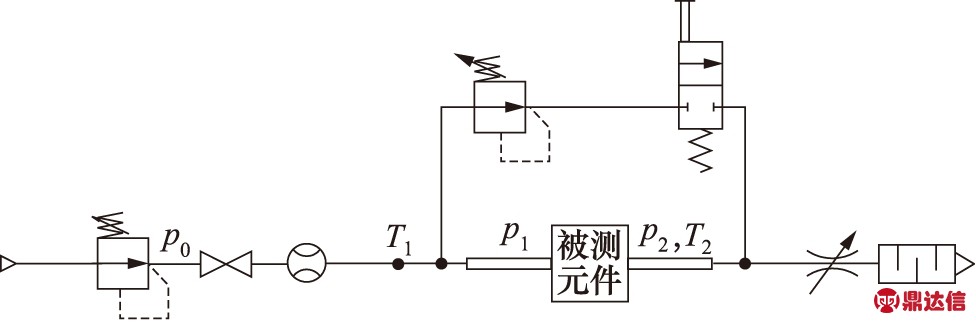

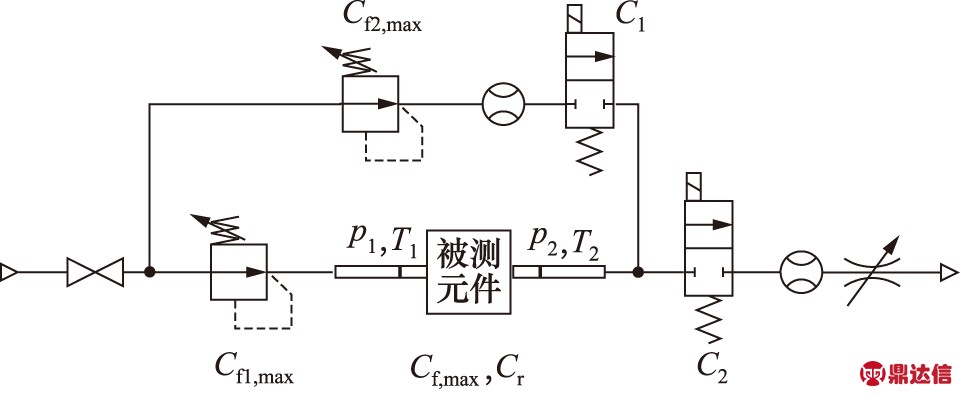

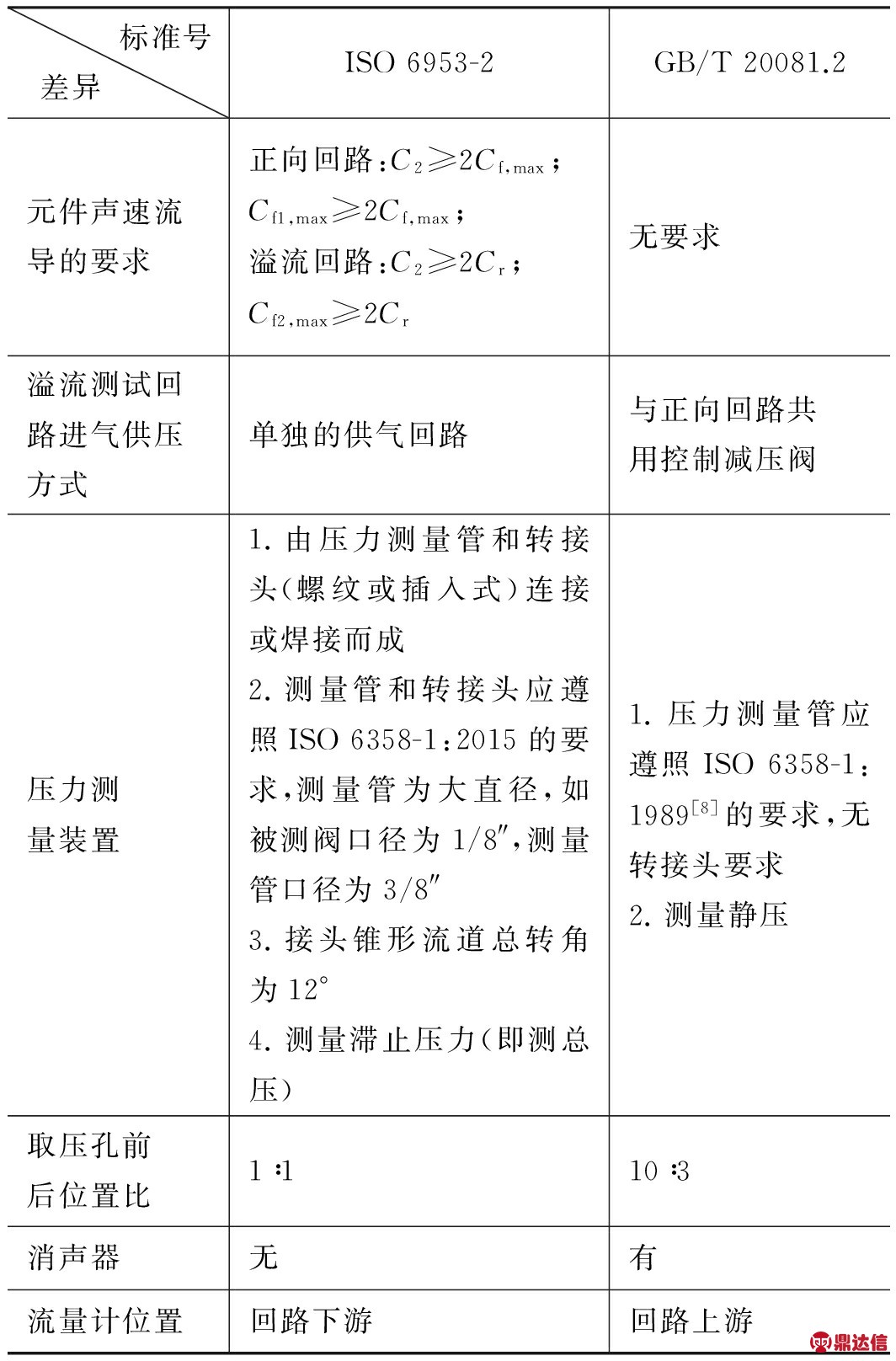

GB/T 20081.2、ISO 6953-2和ISO 6953-3标准的测试回路示意图分别见图1~图3。图2和图3中,C1、C2和C3代表两通阀的声速流导,Cf,max、Cf1,max、Cf2,max和Cf3,max为减压阀最大正向声速流导,Cr为减压阀最大溢流声速流导。

图1 GB/T 20081.2流量特性、溢流特性和压力调节特性测试图

图2 ISO 6953-2流量-压力特性和压力调节特性测试图

图3 ISO 6953-3流量-压力特性测试图

声速流导为壅塞流区域的流导,即元件中至少有一个截面的流速达到当地声速的流动时的流导,其代表了元件的流通能力。

新版本ISO 6953增加了对测试回路元件流通能力的要求,为避免管路节流造成测得声速流导值失真;为满足测量滞止压力[7]的要求,对压力测量装置进行了改变;明确流量计位置,便于观察溢流的开始,助于准确测量压力调节特性时(如精密减压阀)通过的正向流量;为使溢流测试时被测阀输出侧压力稳定且能达到进口压力水平,溢流通道使用单独的进气系统;考虑消声器流量特性和材料差异对部分减压阀测试结果有影响,取消设置消声器。ISO 6953-2和GB/T 20081.2测试回路的主要差异见表1。

表1 ISO 6953-2和GB/T 20081.2的测试回路对比

2.3 主要特性测试方法的比较

GB/T 20081.2和ISO 6953-2 的主要特性在测试方法上无实质性区别,均采用流量计测量法,表2列出测试方法的区别。

ISO 6953-3使用等温气罐替代流量计,对等温气罐的压力等参数经过公式计算获得流量值,从储气罐经被测阀给等温气罐充气测量正向流量/压力特性,从等温气罐经被测阀向大气排气来测量溢流流量/压力特性。回路要求下游压力测量管和等温气罐[8]间距离尽可能短,等温气罐前双向电磁阀应能快速切换。

2.4 主要特性表述方法的不同

新版本ISO 6953将流量特性和溢流特性术语更名为流量-压力特性(包括正向流量/压力特性和溢流流量/压力特性),测试结果用压力-流量特性曲线和声速流导等特性参数进行表述,将 “出口压力”调整改为“调节压力”,主要表述区别如表3所示。

表2 ISO 6953-2和GB/T 20081.2的测试方法对比

表3 ISO 6953-2和GB/T 20081.2的表述方法对比

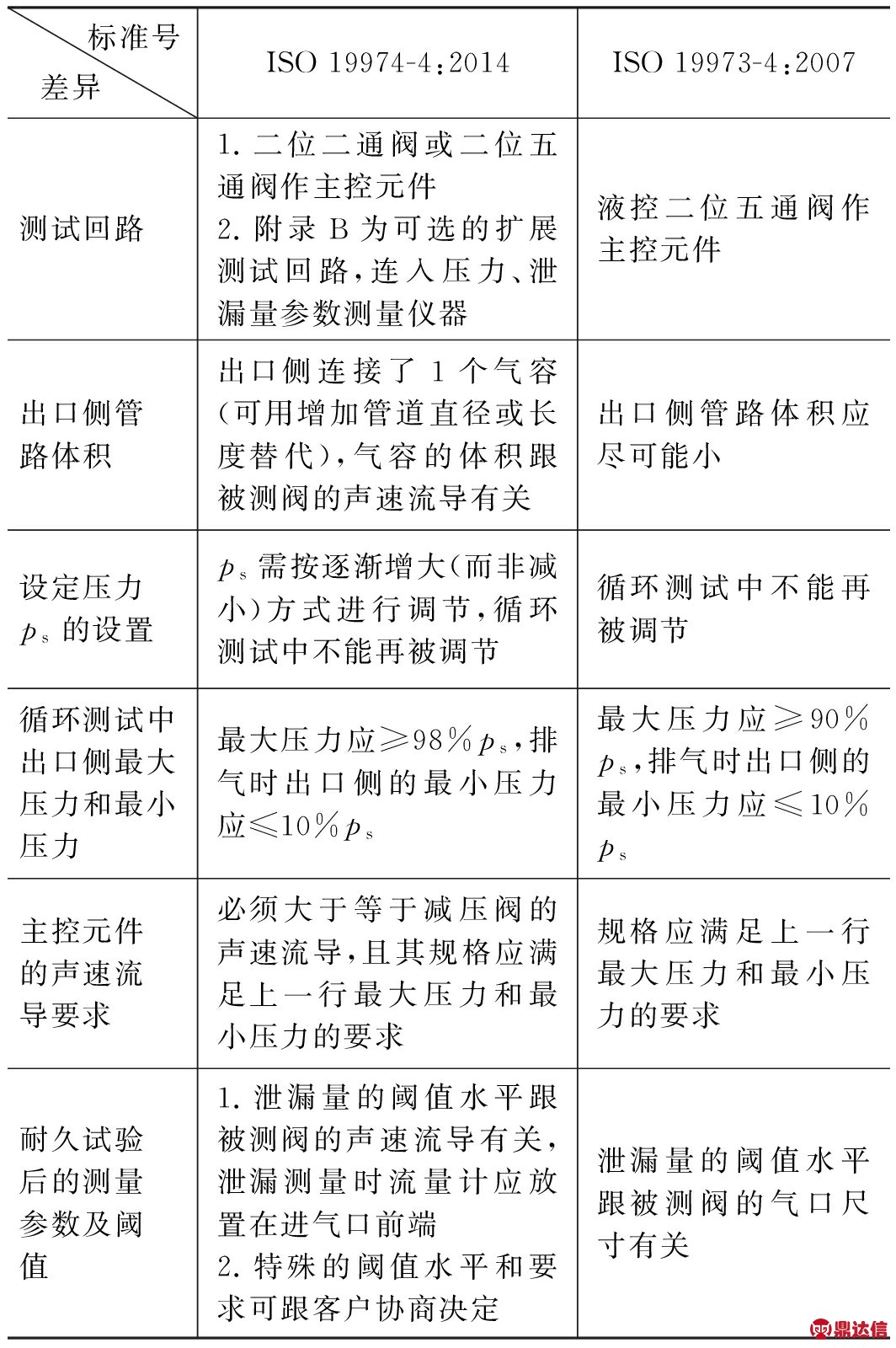

2.5 可靠性测试方法新旧标准差异

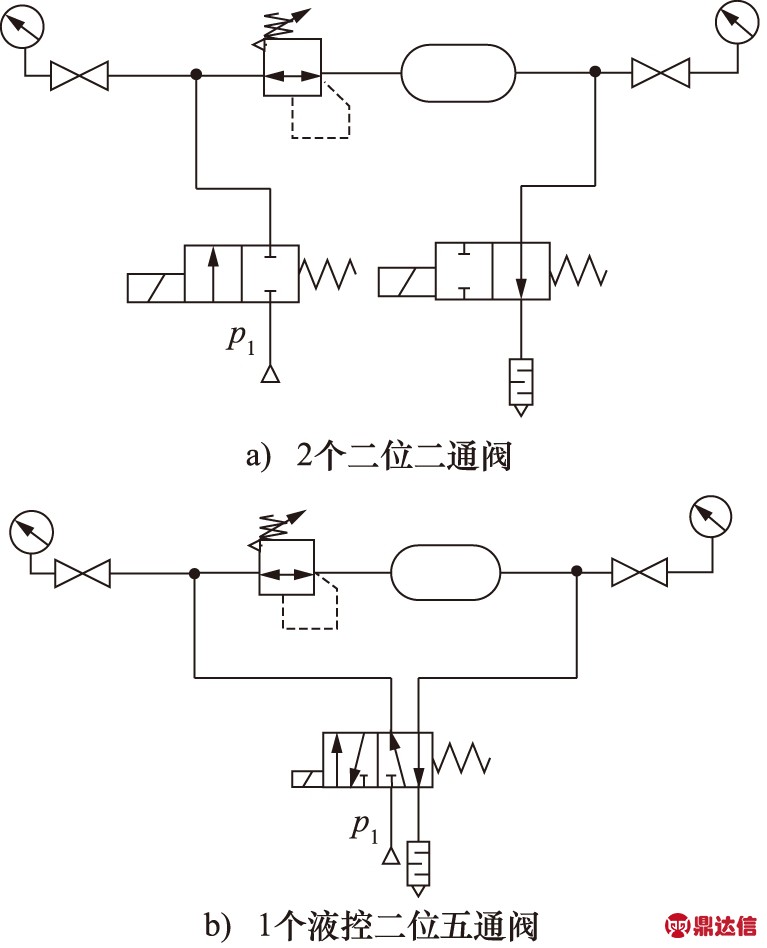

新版本可靠性标准ISO 19973-4:2014替代ISO 19973-4:2007,新旧版本无实质性的区别:增加1种回路供选择(2种回路见图4a和图4b),在减压阀出口侧增加气容(便于减压阀完全的充放气),规定回路元件的流通能力,修改故障的阈值水平,具体技术变化见表4。

图4 ISO 19974耐久性回路示意图

表4 ISO 19973-4:2014和ISO 19973-4:2007的差异

3 ISO 6953-2的特性测试方法及测试实例

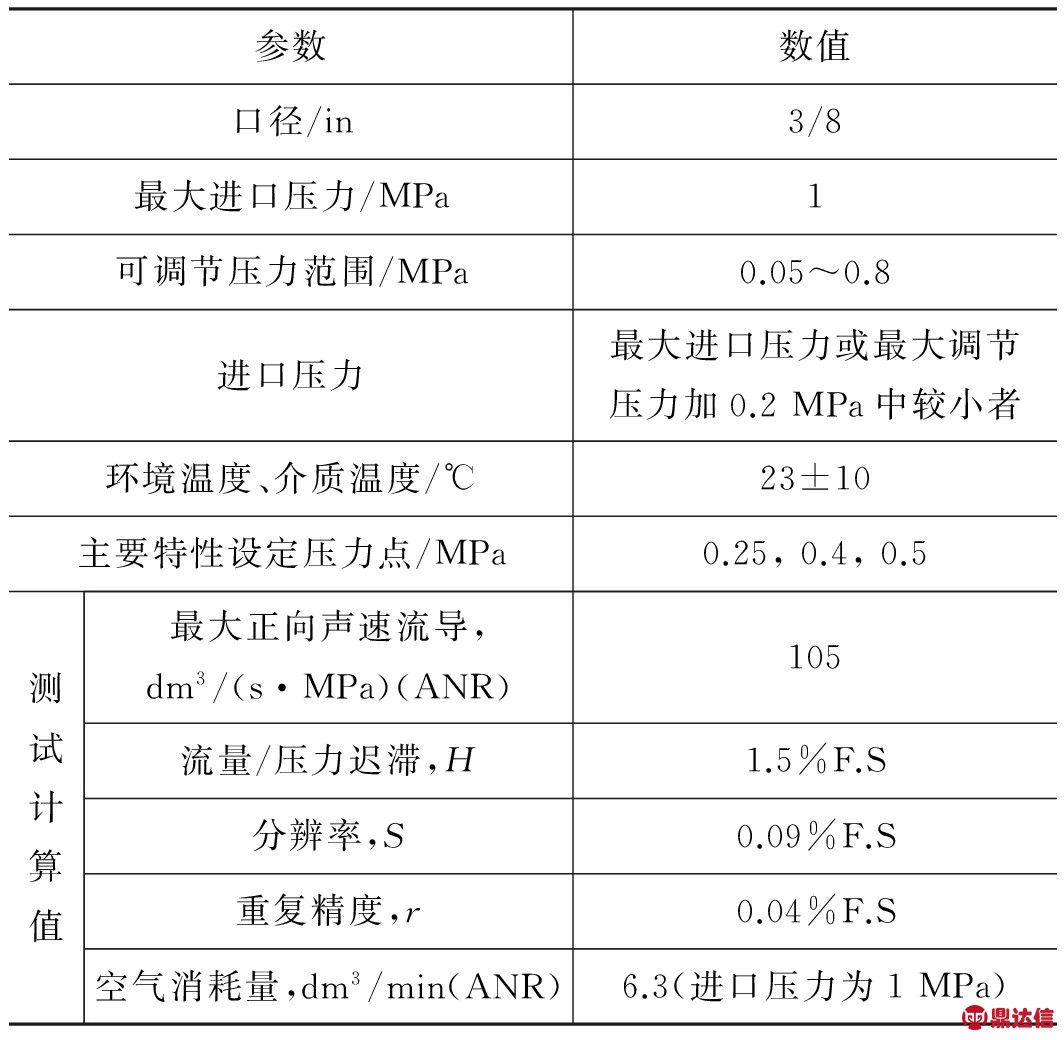

对国内某企业生产的精密减压阀进行测试,被测阀的技术参数及测试条件如表5所示。

表5 被测阀的技术参数及测试条件

注: 1.所有压力为表压; 2. 压力的相对变化应维持在±2%范围内。

3.1 流量-压力特性曲线

1) 测试步骤

依次检测正向流量/压力特性和溢流流量/压力特性,以设定压力ps为0.4 MPa为例。保持进口压力p1为0.63 MPa及T1为定值, ps为0.4 MPa,可得调节压力p2与正向流量qvf的对应关系;然后,保持p1为0.63 MPa 及T2为定值,可得调节压力与溢流流量qvr的对应关系。

2) 表述方法

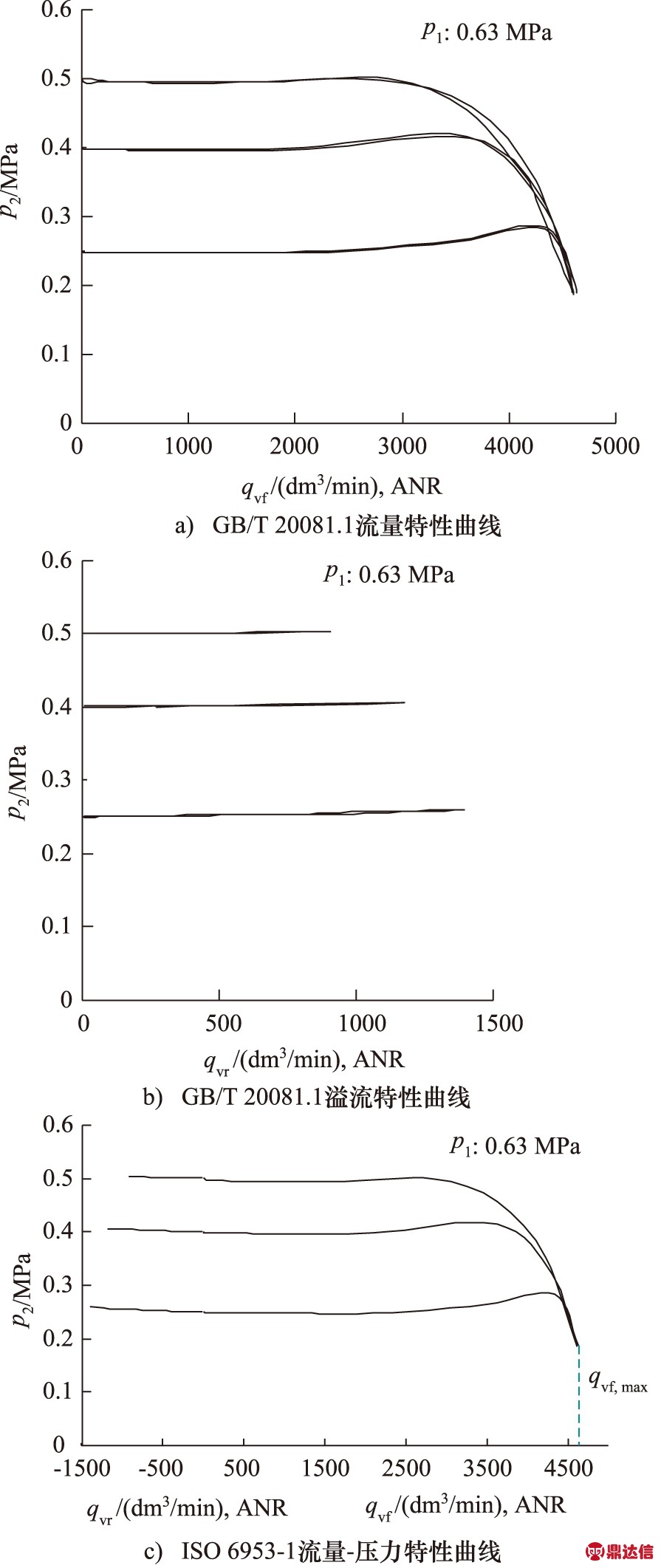

流量-压力特性的表述主要为流量-压力特性曲线、Cf,max、Cr和H。测试数据按照GB/T 20081.1和ISO 6953-1要求的表述见图5。

(1) 特性曲线见图5c,为调节压力与前向流量和溢流流量的曲线关系,平均压力为滞环曲线上两相应调节压力p2的平均值;

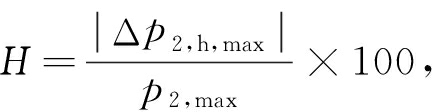

(2) H:根据公式![]() 两相应调节压力的最大差异Δp2h,max=0.012 MPa,最大调节压力p2,max=0.8 MPa,计算得H=1.5;

两相应调节压力的最大差异Δp2h,max=0.012 MPa,最大调节压力p2,max=0.8 MPa,计算得H=1.5;

图5 流量-压力特性的测试结果表述

(3) Cf,max: 根据公式 通过计算,Cf,max =105.4 dm3/(s·MPa) (ANR)。

通过计算,Cf,max =105.4 dm3/(s·MPa) (ANR)。

最大正向流量qvf,max为各设定压力点曲线的交点对应值,T0、 patm为参考温度和参考大气压。

(4) Cr:在各溢流曲线的渐近线上选取5点,为每点计算声速流导,取平均值得Cr。

此曲线无法绘制渐近线,故无法计算Cr。本研究以ps为0.25 MPa时最大溢流流量值,根据公式![]() 计算溢流声速流导,供参考。

计算溢流声速流导,供参考。

T2=291.95 K,qvr=1397 dm3/min,p2r=0.26 MPa,计算得:Cr1 =64.3 dm3/(s·MPa)。

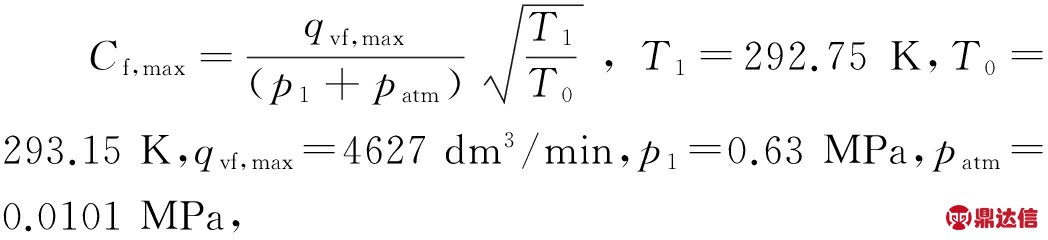

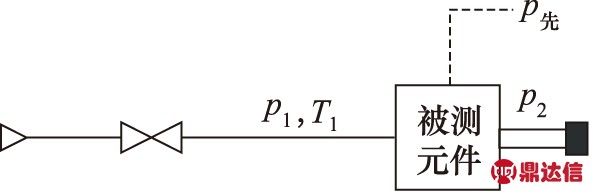

3.2 压力调节特性

测试步骤和表示方法:进口压力为0.8 MPa,调节某一设定压力点ps,通过流量为92.5 dm3/min(qvf,max×2%),流量和ps不再调节,可得调节压力与进口压力的对应关系,压力调节特性曲线见图6。

图6 压力调节特性

3.3 前向流量或溢流流量为0时的最大耗气量(适用于带排气的先导减压阀)

图7中,下游管接头(带测压)被堵塞,以保证零正向流量或溢流流量。流量计放置在上游,测量进气口端的最大耗气量。

图7 最大耗气量测试示意图

测试步骤: p1为1 MPa,增加与减小调节压力p2,在p2最大值0.8 MPa和最小值0.05 MPa处测量耗气量,为每个p2计算耗气量平均值,取最大值。

3.4 先导压力/调节压力特性(适用于外部先导式减压阀)

1) 测试步骤

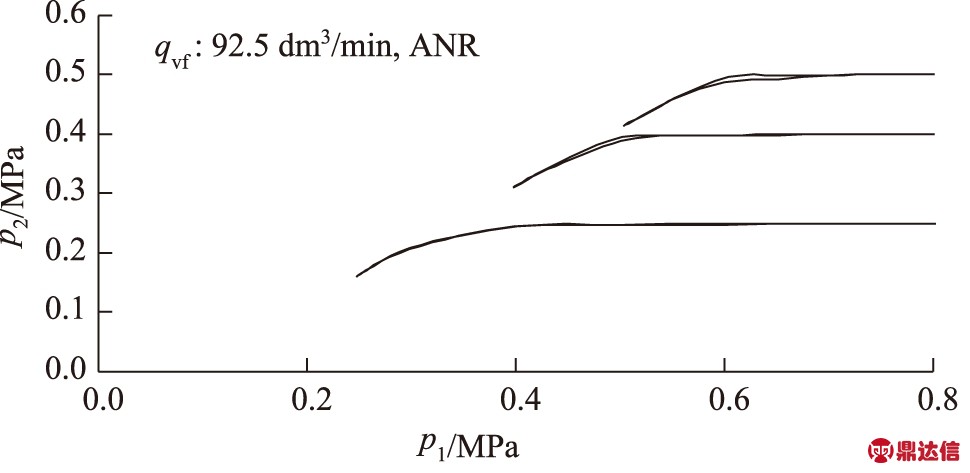

图8中,测量调节压力的传感器是一个外部测量传感器,管接头(带测压)被堵塞,确保零流量,管接头的长度(容积)应尽可能短(小)。测试步骤:从零到满量程增加先导压力p先,增量为5%F.S,可得p先与p2之间的关系。

图8 先导压力/调节压力特性测试示意图

2) 表述方法

先导压力/调节压力特性的表述包括先导压力/调节压力特性曲线、先导压力/调节压力迟滞H、直线性L,H和L均是以被调节压力满刻度百分率计。

(1) 特性曲线描述了先导压力与平均调节压力之间的关系。平均调节压力为滞环曲线上两相应调节压力的平均值。特性直线由调节压力满量程5%和95%的平均被调节压力值所通过,其斜率和补偿值(横截距)也应表明在图表中;

(2) L和H: 在调节压力满量程5%和95%范围内,根据![]() 和

和![]() 计算L和H。

计算L和H。

3) 精密减压阀直线性的参考方法

先导压力/调节压力特性的测试方法只适用于外部先导式减压阀,故本研究参照ISO 6953-2和JB/T 7057-2008[10],拟定了精密减压阀直线性的测试方法,由于手动旋转角度误差较大,故仅供参考。

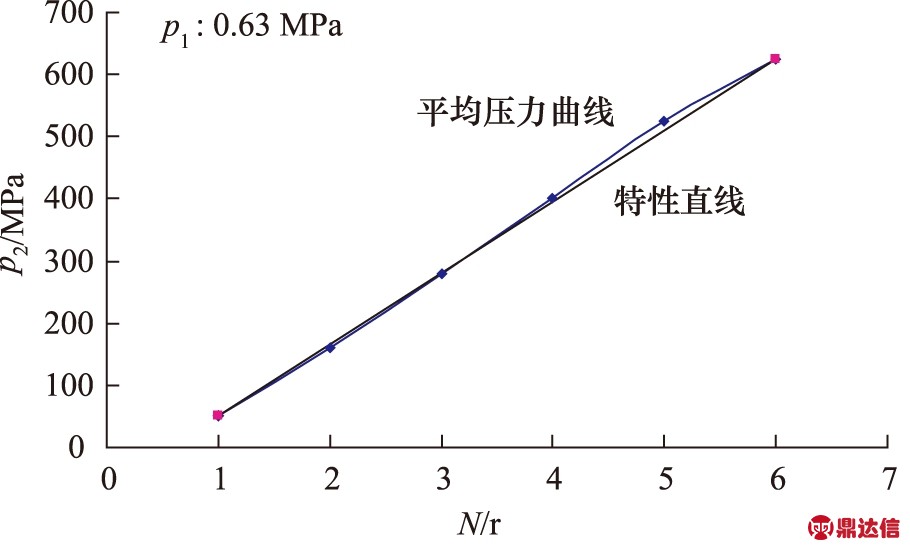

测试步骤:进口压力为0.63 MPa(可选1 MPa),调节压力至最小值0.05 MPa,后每旋转一圈,记录对应的p2和圈数N,得到迟滞关系,特性曲线和特性直线见图9。

图9 先导压力/调节压力测试曲线和特性直线

计算结果:特性曲线和特性直线间的最大压力差异![]() 迟滞曲线间最大调节压力差异

迟滞曲线间最大调节压力差异![]() 计算L=1.8,H=0.35。

计算L=1.8,H=0.35。

3.5 分辨率(适用于带排气的先导减压阀)

分辨率,对应于手柄2个旋转位置最小变化,使相应调节压力值产生的压力差异。

1) 测试步骤

测试回路见图8。旋转手柄(仅增加)至调节压力p2达到满量程的15%(50%和85%同此),维持10 s,记录压力值p2stop;再缓慢旋紧手柄,当p2开始再增加时,停止旋动,记录p2start。

2) 计算结果

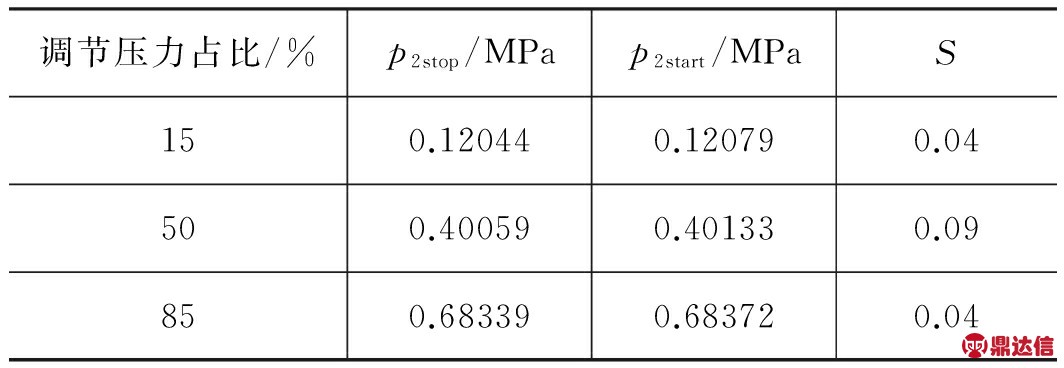

每个设定点通过![]() 计算分辨率,取最大值,即S=0.09,见表6。

计算分辨率,取最大值,即S=0.09,见表6。

表6 分辨率计算值

3.6 重复精度

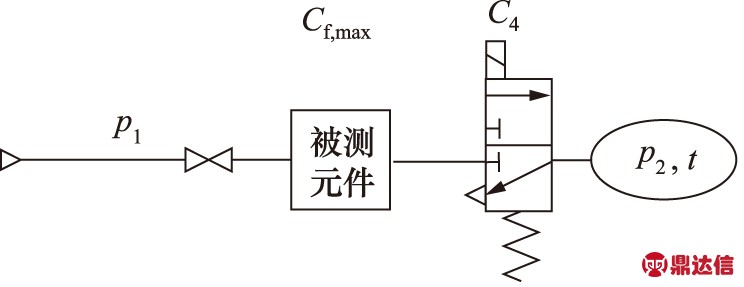

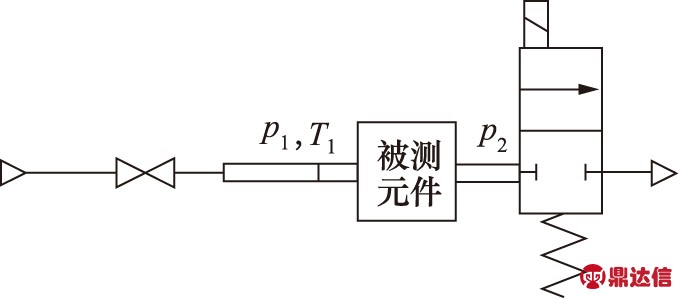

重复精度对应于某给定设定压力的调节压力的最大分散,可采用充气测试法(图10)和排气测试法(图11)。

图10 重复精度充气测试法

图11 重复精度排气测试法

1) 充气测试法

气容体积通过公式V=Cf,max×10-1( V的单位为L)计算; V≥50 mL; C4≥Cf,max; ps为50%×p2,max。

测试准备:计算V=1.05 L,p1保持0.63 MPa,打开电磁阀给气容加压,设定ps,切断电磁阀使气容完全减压。

测试步骤:打开电磁阀,充气5 s后,记录p2,后切断电磁阀,使气容完全减压。重复23次,记录每个循环的p2。

计算结果:去掉易造成异常的前3个数据点,利用公式![]() 计算。

计算。

2) 排气测试法

排气法比充气法的耗气量大,噪音大,但测试时间短,本研究以排气法进行测试。

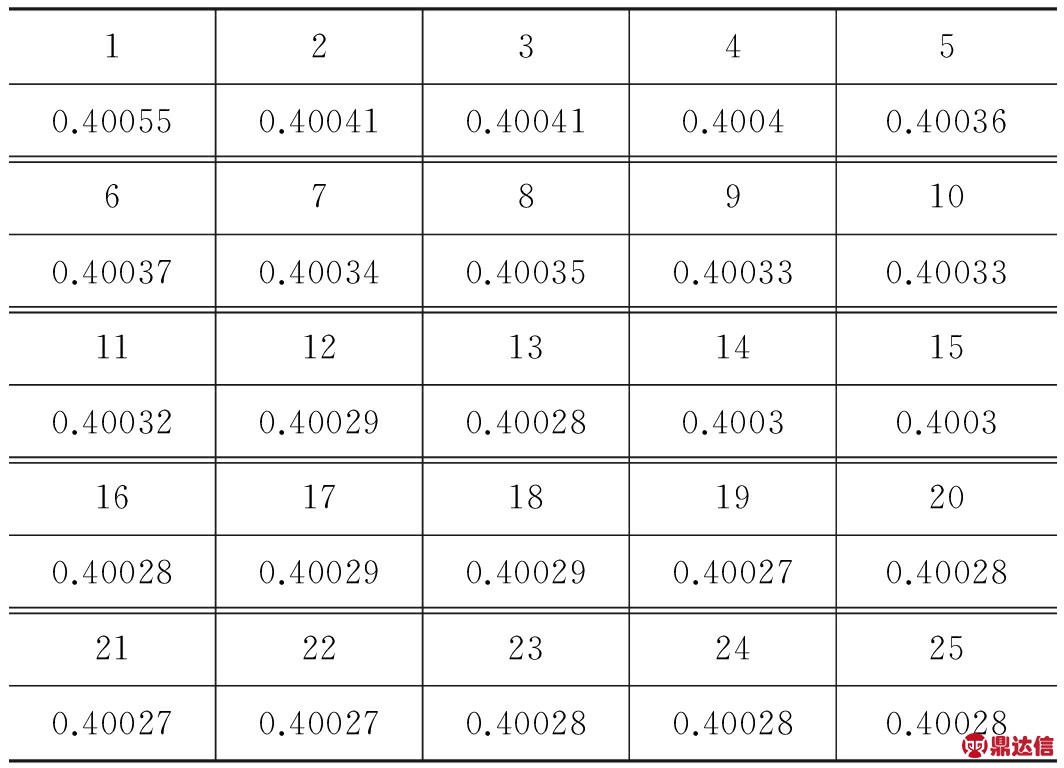

测试步骤:p1为0.63 MPa,ps为0.4 MPa,排气时间1 s,稳定5 s后,记录p2 ,循环时间30 s,测试数据见表7,ps=0.40099 MPa,去掉前3点,p2j,max=0.40040 MPa,p2j,min=0.40027 MPa,r=0.02。

表7 排气法测试的调节压力值p2 MPa

4 结论

通过对国内外减压阀的标准和测试方法进行比较及研究,指出各标准间主要特性的差异,并介绍了减压阀可靠性标准ISO 19973-4变更前后的技术变化。根据ISO 6953-2要求,以国内某精密减压阀为例进行测试,阐述了测试步骤,并给出测试结果和表述方式,为标准研究提供参考。