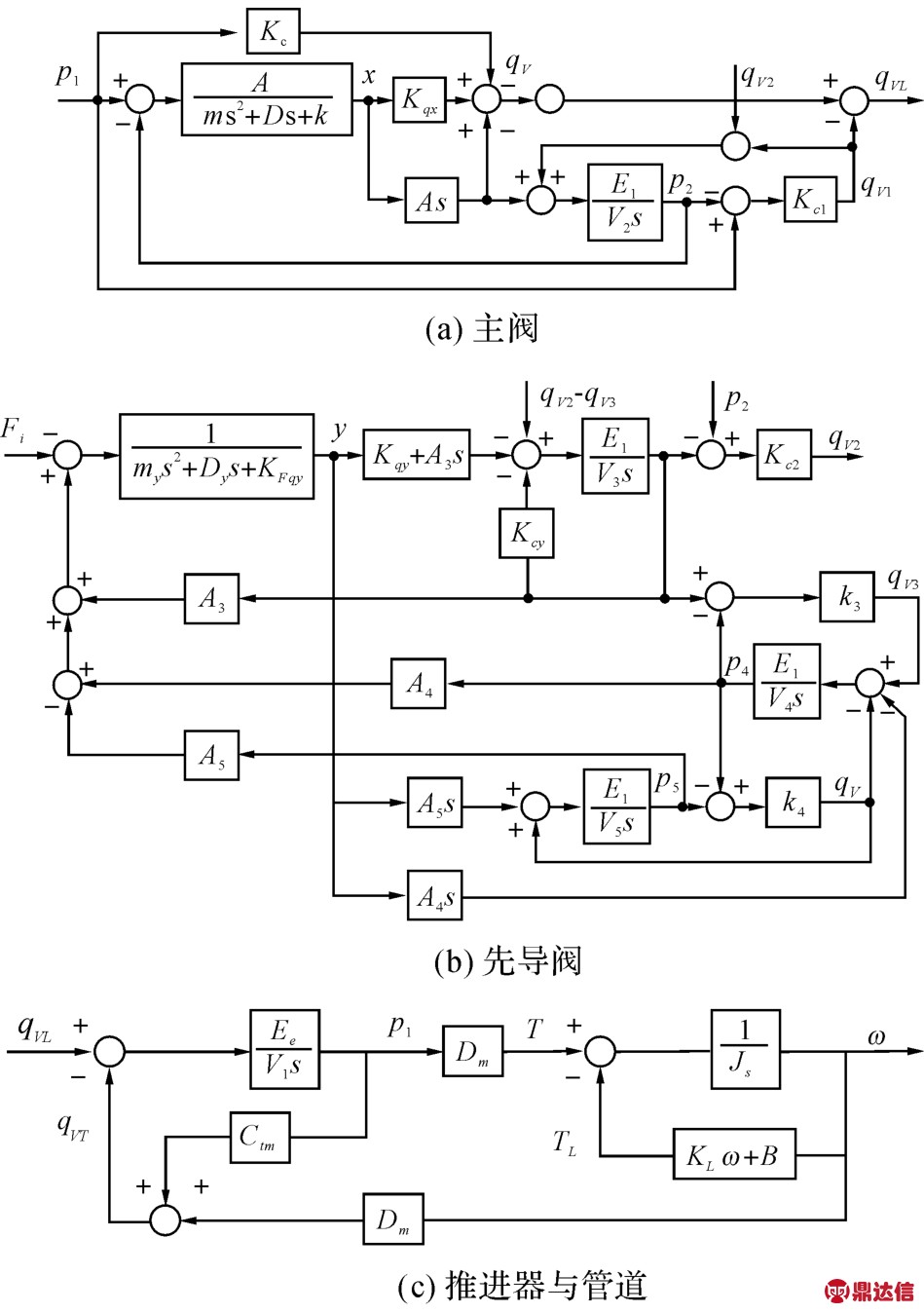

摘 要:针对伺服阀控式推进系统效率低、成本高的问题,提出先导比例减压阀控式液压推进系统应用于水下机器人.在螺旋桨低速运行时,推进系统的负载特性会引起减压阀出口压力不稳定.根据螺旋桨转速推力曲线与减压阀压力流量方程,对阀进行非线性化建模分析,研究管道有效弹性模量和液压油黏度等系统参数对减压阀稳定性的影响.基于Matlab建立物理模型进行仿真研究,搭建推进器测试台架进行水池试验.仿真和水池试验结果表明,在优化系统结构参数后,该比例减压阀具有较好的稳定性,可以提高系统效率,降低制造维护成本.

关键词:比例减压阀;推进系统;稳定性;液压;弹性模量;黏度

水下机器人作为海洋资源开发的重要工具,研究倍受国内外重视.水下环境复杂,工况恶劣,因此为机器人设计一套强有力的推进系统很有必要.液压推进系统由于功率密度大,调速性能好,得到了广泛应用[1-2].而液压阀作为液压系统的关键组成元件,性能好坏直接决定了推进系统的控制品质.

为提高潜水器的响应速度和控制精度,推进系统 较 多 地 采 用 伺 服 阀 控 制[1,3,6].20世 纪80年 代 由加拿大ISE公司研制的ROV-Ventana就是伺服推进系统的一个范例,它作为蒙特利海湾研究所(MBARI)运作的首台ROV,已下潜超过3 000次,为海洋科学研究作出了巨大贡献[4-5].但伺服阀对流体介质清洁度要求苛刻,能量损耗大,制造成本高,使液压系统维护需要耗费更多的时间和费用.

20世纪90年代,液压比例技术开始大量进入行走机械领域,各种负载敏感控制、负载适应控制等节能器件与系统日益增多[7].瑞士wandfluh公司开发出NG3和NG4系列的小规格比例流量阀[8],因优越的性能和特殊的补偿设计而广泛应用于水下机器人控制.此类推进系统通过小流量比例阀控制液压马达变量机构来调节螺旋桨转速,虽然节能高效,但二次调节系统响应相对较慢.此外,变量马达的最小排量也有28ml/r,其功率和尺寸并不适用于中小型ROV.

为提高效率和降低成本,近年来国内有学者提出将高速开关阀应用于水下推进系统[9],通过控制成对的高速开关阀来调节螺旋桨转速,但是不可避免地会造成输出压力和转速脉动[10-11].虽然通过增加转动惯量(飞轮)或者蓄能器可以有效降低脉动幅度,但较大的重量和体积限制了在水下机器人中的应用.

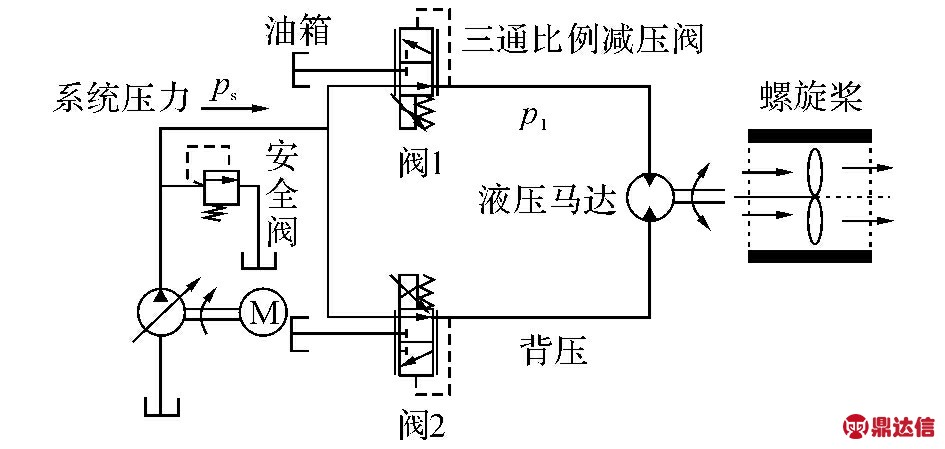

本文介绍的先导比例减压阀式液压推进系统主要由恒压液压泵、三通比例减压阀(螺纹插装式)和定量马达组成,通过调节减压阀线圈电流来控制液压马达进出油口压差,最终改变推进器的扭矩和转速.该控制系统制造和维护成本低,具有阀控系统响应快的特点,而且结构尺寸紧凑,适用于中小型ROV.但三通比例减压阀内部压力反馈结构复杂,存在大量的非线性因素,阀的稳定性较差.特别在螺旋桨低速运行时,推进器的负载特性容易引起减压阀出口压力不稳定.虽然有研究表明可以通过改变阀芯结构形式或者增加特殊元件设计来改善稳定性[12-14],但此类产品研制过程复杂,周期较长,适用范围小.由于减压阀稳定性不仅受本身结构参数影响,还与执行元件的负载特性有关,因而可以通过合理改变流体介质参数与负载特性以改善系统稳定性.本文根据螺旋桨转速推力曲线与减压阀压力流量方程,基于Matlab建立阀的非线性模型进行仿真,研究了管道有效弹性模量和液压油粘度等系统参数对减压阀稳定性的影响,并搭建了推进器测试台架进行水池试验.研究成果应用于4500级作业型ROV 海马号上,并于2014年4月在中国南海取得了海试的成功.

1 先导比例减压阀结构与工作原理

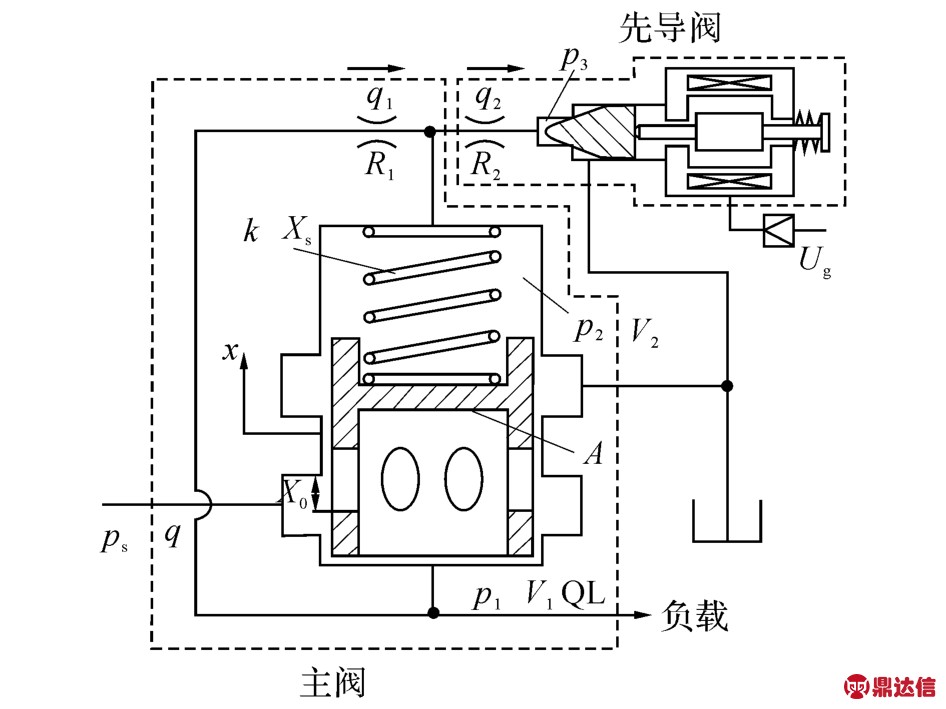

先导比例减压阀的工作原理和结构如图1和2所示.图中ps 为高压供油压力,p1 为减压阀出口压力,p2 为主阀芯负载敏感腔压力,p3 为先导阀压力.由液阻R1、R2 与先导阀阀口组成的液压半桥的作用,控制主阀芯运动以改变节流口面积,使减压阀出口压力保持恒定.当先导阀关闭时,液阻R1 和R2没有油液通过,p1、p2 和p3 相等,主阀芯在弹簧作用下保持打开状态;当p3 作用力大于电磁线圈推力,先导阀被打开,油液通过R1、R2 和先导阀口流回油箱,p1 压力大于p2,主阀芯向上运动使阀口面积变小,阀芯在上下两腔压差、液动力和弹簧力作用下达到新的平衡状态.

如果在ps 与p1 之间关断后,p1 压力仍大于设定值,主阀芯会继续向上运动,使p1 与油箱连通,实现溢流功能.由于该三通式减压阀能实现减压和溢流工况,因而定量液压马达式推进器便可由一对减压阀实现控制.其中马达进油口减压阀实现减压功能,马达出油口减压阀实现溢流功能,而马达的正反转由两边比例减压阀给定电流大小决定.

图1 减压阀工作原理图

Fig.1 Schematic diagram of pressure reducing valve

图2 减压阀结构

Fig.2 Structure of pressure reducing valve

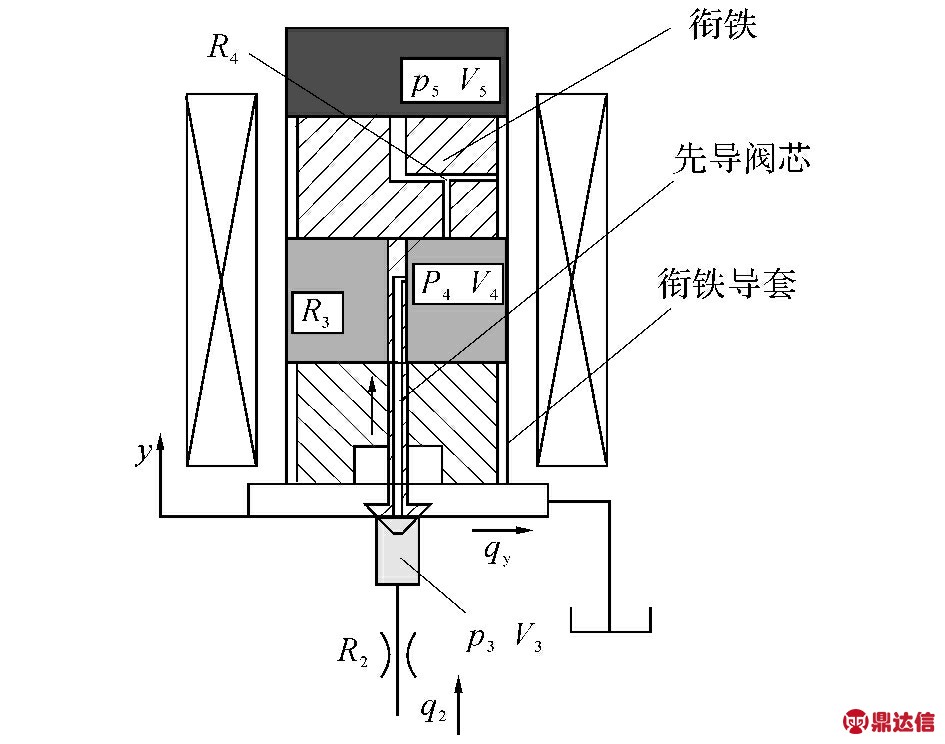

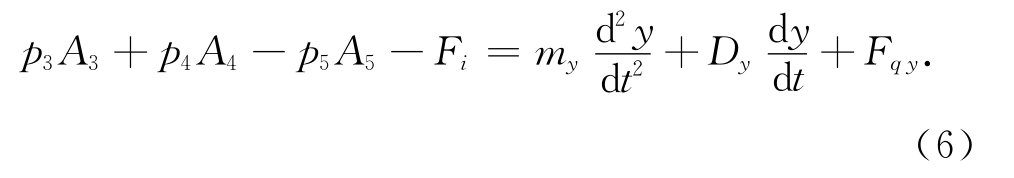

减压阀的先导阀结构如图3所示,主要由衔铁、先导阀芯和导套等组成.衔铁与先导阀芯构成了先导阀的运动组件,其中p3 作用面积A3 与p4 作用面积A4 之和大于p5 作用面积A5.在稳态时,没有流量通过液阻R3 和R4,p3、p4 和p5 相等,由面积差产生的液压作用力可使运动组件与电磁力达到平衡;在动态时,p3、p4 和p5 并不相等,衔铁上方的p5腔起到了液压弹簧的作用,有利于提高频响.

图3 先导阀结构

Fig.3 Structure of pilot valve

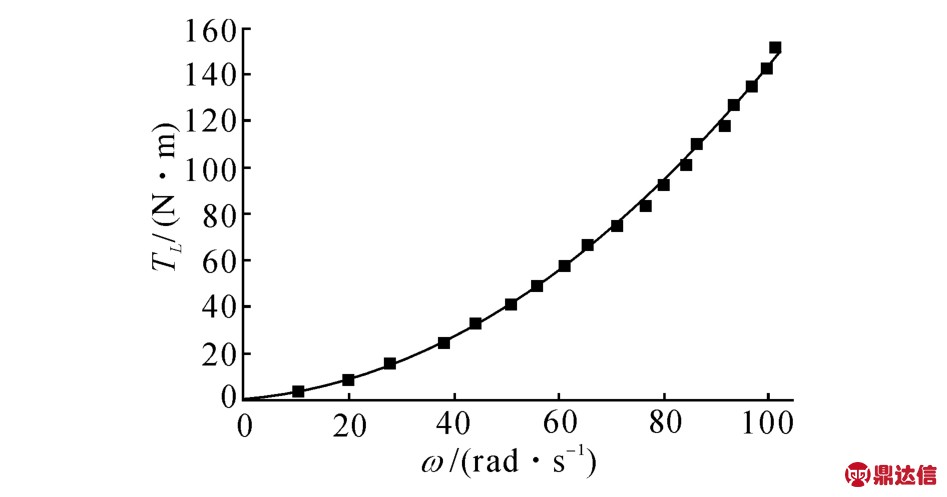

2 减压阀的数学模型

2.1 主阀模型

主阀的数学模型可由图1得到.忽略重力和动态液动力的影响,主阀芯力学平衡方程为

式中:A 为主阀芯作用面积,Fq 为稳态液动力,m 为主阀芯质量,x 为主阀芯位移,D 为阻尼系数,k 为主阀芯弹簧刚度,xs 为弹簧预压缩量.

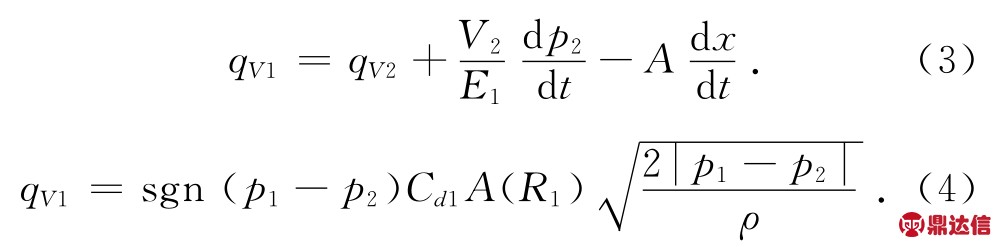

根据流量连续性方程和阀口流量公式,主阀流量qV 可写为

式中:qV2为通过液阻R2 的先导流量,V2 为负载敏感腔体积,E1 为液压油弹性模量,Cd1为液阻R1 流量系数,A(R1)为液阻R1 通流面积.

由于主阀通油口处有6 个半径为R 的圆孔均匀分布,主阀通流面积A(x)由如图4所示可得

图4 主阀油口通流面积

Fig.4 Discharge area of main spool

2.2 先导阀模型

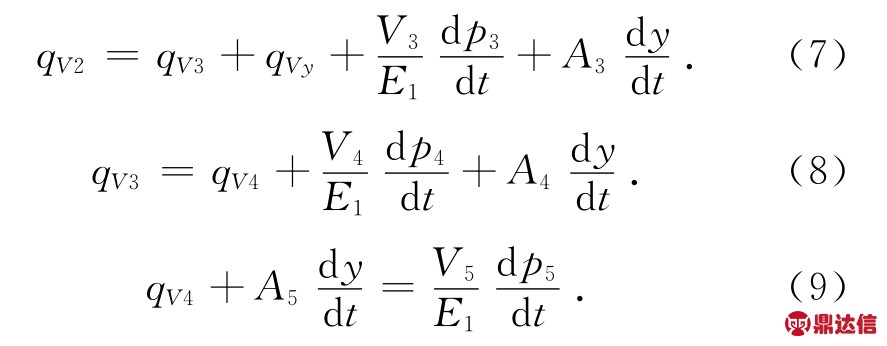

由图3可得先导阀阀芯与衔铁组件力平衡方程为

式中:A3、A4、A5 分别为p3,p4,p5 压力作用面积,Fqy为先导阀稳态液动力,Fi 为电磁线圈吸力,my 为先导阀阀芯与衔铁组件质量,y 为先导阀芯位移,Dy为阻尼系数.

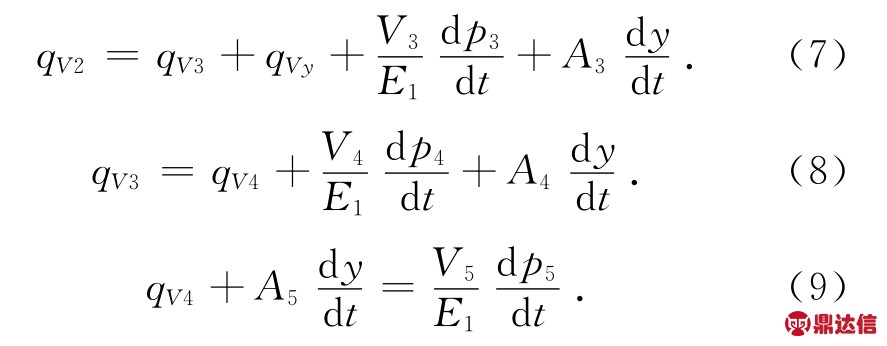

根据各容腔流量连续性方程,可得

式中:qV3为通过液阻R3 的流量,qV4为通过液阻R4的流量,qVy为先导阀回油流量.

由节流孔和锥阀阀口流量公式计算qV2和qVy,得

式中:Cd2为液阻R2 流量系数,A(R2)为液阻R2 通流面积,Cdy为先导阀口流量系数,dm 为先导阀座平均直径,β为先导锥阀倾角.

因液阻R3 和R4 均为细长孔,故qV3和qV4可用层流公式计算

式中:k3 为液阻R3 流量压力比例系数,k4 为液阻R4 流量压力比例系数.

3 推进器

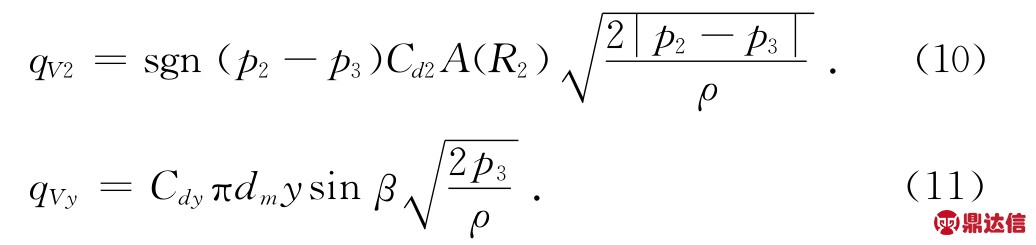

推进器是吸收和转化液压功率的主要部件,其特性直接影响到ROV 的运动性能.导管螺旋桨推进器因推进效率高而在水下机器人中得到广泛应用.该推进器主要结构如图5 所示,主要由液压马达、桨叶和导流罩组成.为提高推进器性能和缩减整体尺寸,液压马达不仅设计了加长型输出轴和机械密封结构,而且增加了内置测速齿轮.

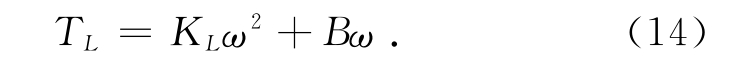

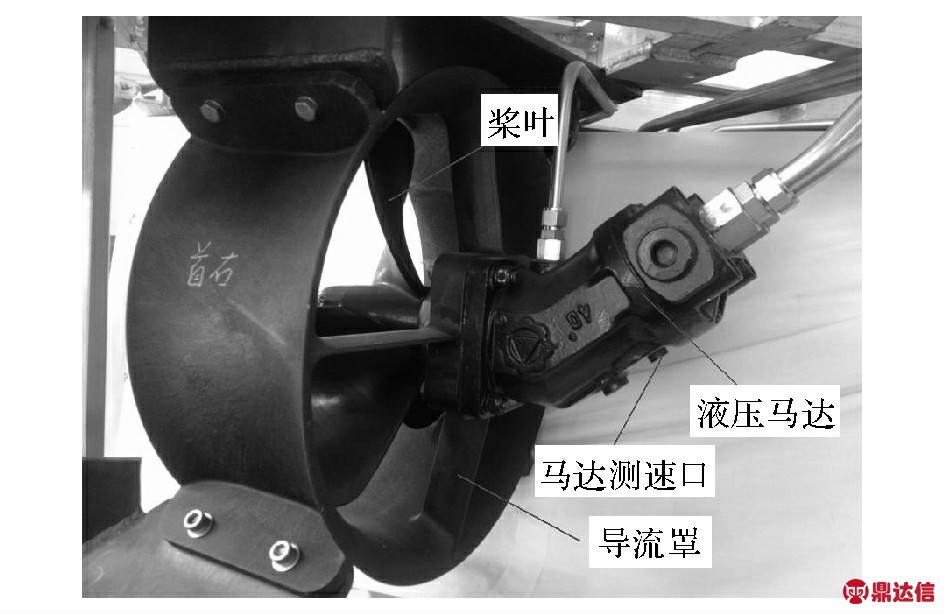

推进器的桨叶直径为406mm,在960r/min转速下可提供350kg的推力,其负载特性曲线如图6所示.由于螺旋桨负载扭矩与转速平方成正比,又考虑到马达摩擦阻尼,因而推进器负载扭矩曲线可拟合为

式中:TL 为推进器负载扭矩,KL 为螺旋桨扭矩系数,B 为推进器阻尼系数,ω 为马达角速度.

图5 推进器结构

Fig.5 Structure of thruster

图6 推进器负载特性曲线

Fig.6 Load characteristics of thruster

推进器驱动扭矩T 由定量马达进出油口压差产生,其平衡方程为

式中:Dm 为马达排量,J 为螺旋桨和马达转动惯量.

由马达流量方程和管道容腔流量连续性方程,可得

式 中:qVT 为 马 达 流 量,Ctm 为 马 达 泄 漏 系 数,V1 为 管道容腔体积,Ee 为管道有效弹性模量.

4 仿真与试验结果

4.1 仿真

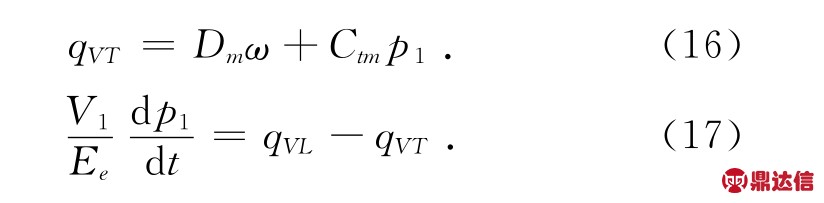

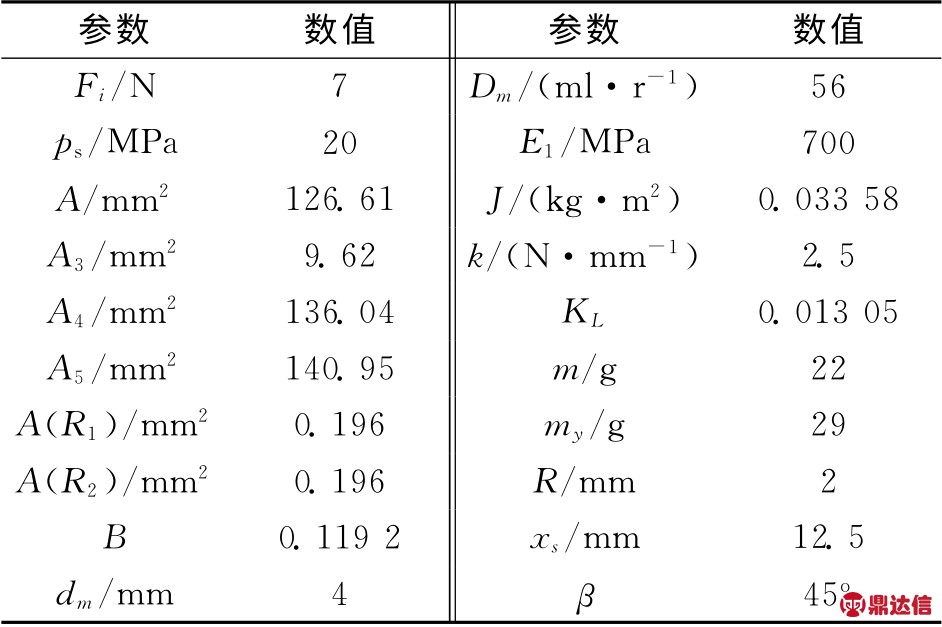

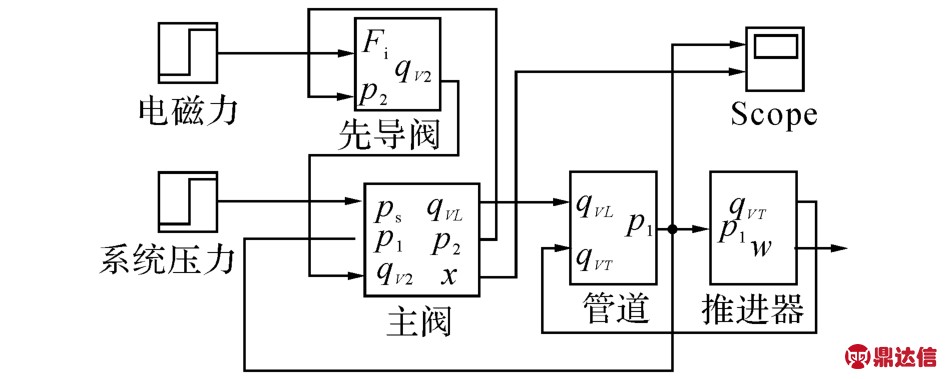

为分析减压阀内部流量与压力间复杂的逻辑关系,先后绘出主阀、先导阀、推进器与管道的简化控制方框图(如图7所示)然后根据上述方程进行补充细化.其中Kc 为主阀流量压力系数,Kcy 为先导阀流量压力系数,Kc1和Kc2分别为液阻R1 和液阻R2的流量压力系数,Kqx和Kqy分别为主阀和先导阀的流量增益.

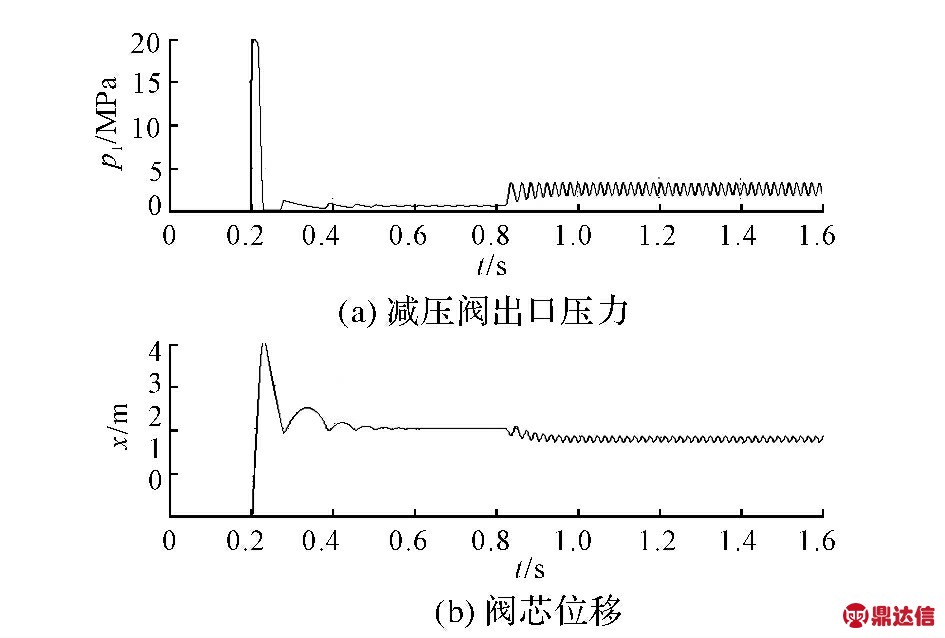

在综合所有子模型后,可得到以电磁力为输入,先导减压阀出口压力为输出的整体Simulink模型(如图8所示).为全面观察阀的动态响应,增加了系统压力阶跃输入以模拟真实工况(泵启动工况).其中电磁力Fi 输入阶跃时间为0.8s,系统压力ps 输入阶跃时间为0.2s,具体参数设置如表1所示.图8给出了管道长度L=2m(管径15.75mm),运动黏度ν=46×10-6 m2/s的仿真结果.

表1 仿真参数

Tab.1 Simulation parameters

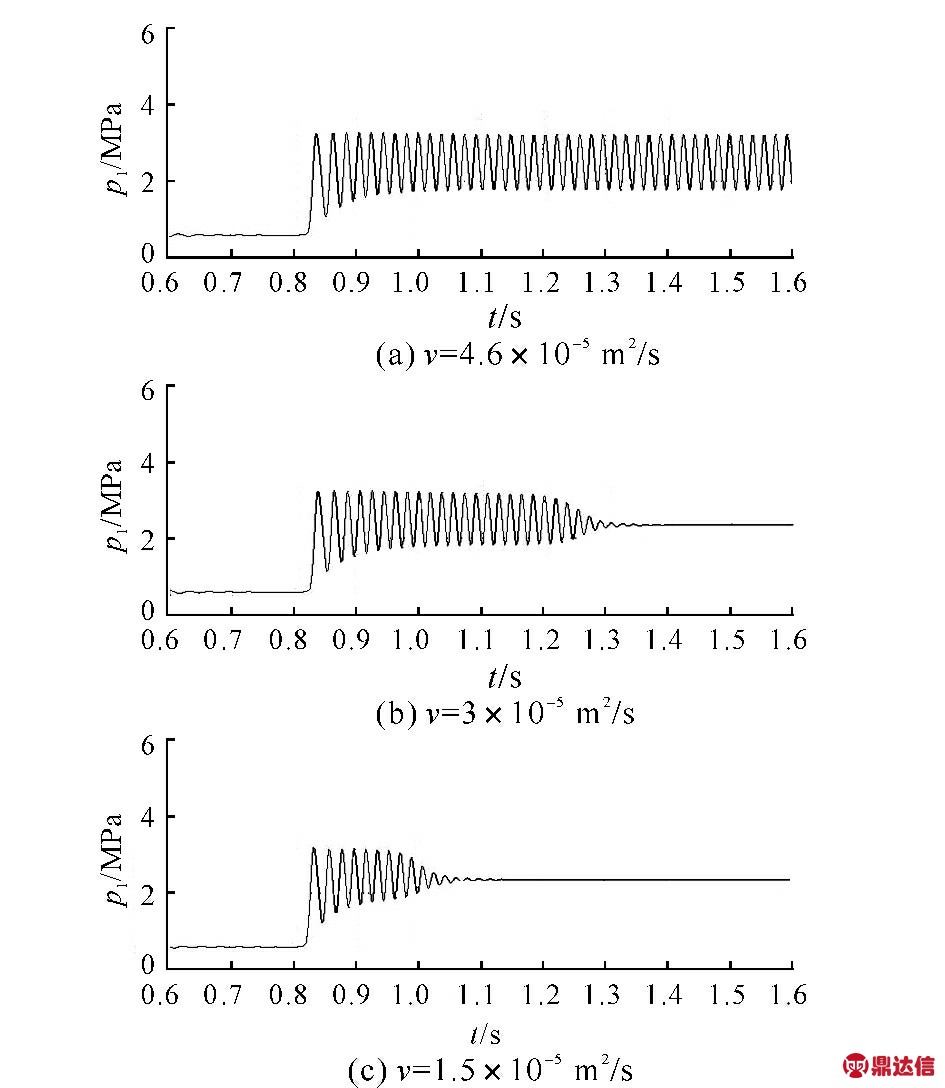

如图9显示了在阶跃输入下减压阀出口压力与阀芯位移的动态过程.在系统压力阶跃输入下,压力与位移在0.3s后趋于稳定;但在电磁力阶跃作用后,出口压力与主阀芯同时产生振动,振动频率相同(约为55Hz).为研究油液黏度对减压阀稳定性的影响,运动黏度ν的值取4.6×10-5,3×10-5,1.5×10-5 m2/s,保持其他参数不变.如图10所示是不同黏度下的仿真对比结果(管道长度L 均为2m).当ν=4.6×10-5 m2/s时,减压阀出口压力p1 不稳定,出现周期性振动,振幅略小于2 MPa;当ν=3×10-5 m2/s时,p1 在0.5s内达到稳定值,时间稍长;当ν=1.5×10-5 m2/s时,p1 只需经过约0.25s即能达到稳定.

图7 比例减压推进系统简化方框图

Fig.7 Control block of proportional reducing propulsion system

图8 比例减压阀Simulink模型

Fig.8 Simulink model of proportional reducing valve

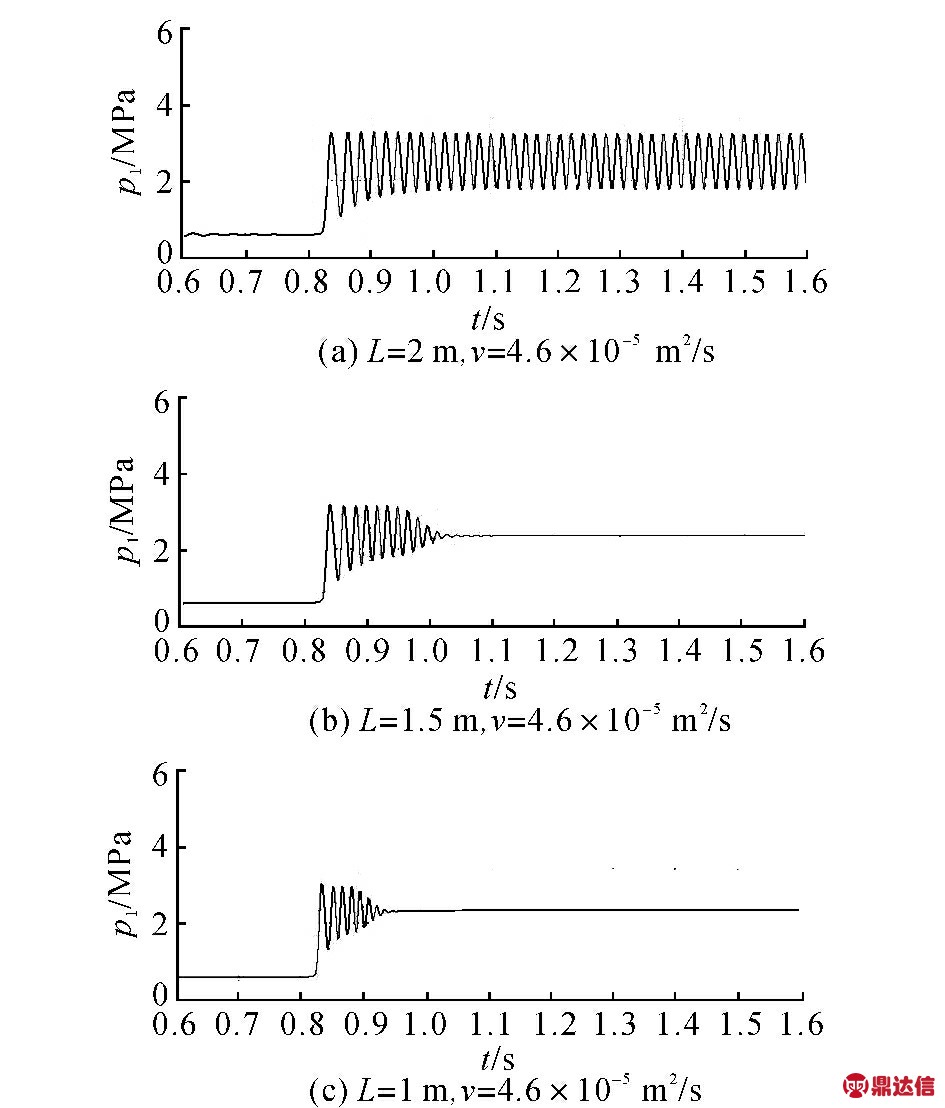

如图11所示为油液黏度为4.6×10-5 m2/s时不同管道长度的仿真结果.管道长短直接决定管道容腔体积V1 大小,因而改变其长度对仿真结果影响很显著.当管长缩短至1.5m 时,出口压力p1 在0.2s内达到稳定;当管长仅1m 时,p1 可在约0.1 s内达到稳定值.由图可见,缩短管道长度还能减小振幅和提高振动频率.然而缩短管道长度会受工程应用制约,其最小尺寸一般由阀块和推进器的安装位置决定.

图9 压力与阀芯位移仿真结果

Fig.9 Simulation result of pressure and spool displacement

图10 不同油液黏度下的仿真结果

Fig.10 Effect of fluid viscosity on pressure vibration

管道有效弹性模量Ee 也是影响稳定性的重要参数.由方程(17)可知,主要是V1 和Ee 的比值决定管道特性,因而增大Ee 的效果与缩短管长L 相同.但管道有效弹性模量不仅与管壁材料和厚度有关,还与管道内流体特性有关.即使选用的管壁材料有较高的杨式模量,Ee 最大值也不可能超过液压油体积弹性模量E1.

4.2 试验结果与分析

图11 不同管道长度下的仿真结果

Fig.11 Effect of pipe length on pressure vibration

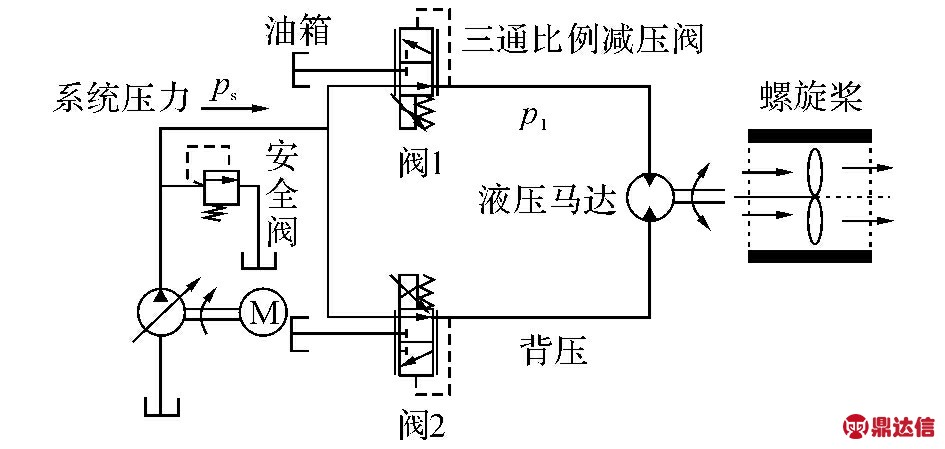

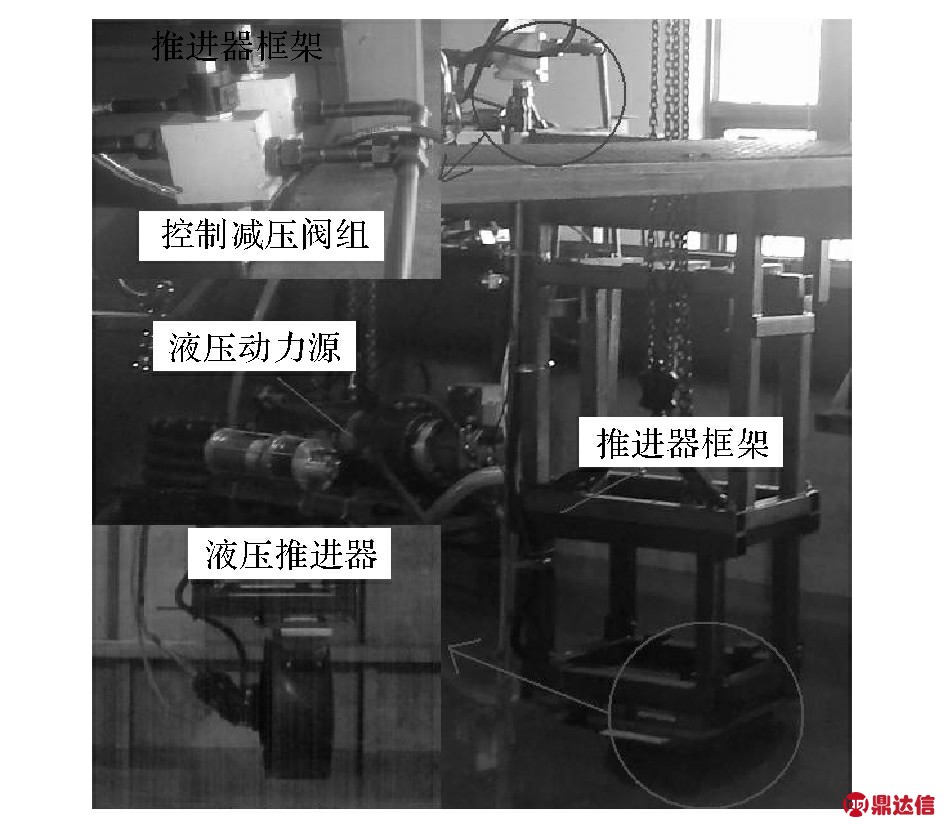

为了测试各参数对减压阀稳定性的影响,根据液压推进系统原理图(如图12所示)搭建了液压试验台架.试验台架主要由液压动力源(电机泵组和油箱)、安装框架、控制阀组和推进器组成(如图13所示).其中螺旋桨推进器由2个减压阀驱动控制(阀1减压工况,阀2溢流工况),控制阀1线圈电流即可调节减压阀出口压力p1 大小.液压泵由大功率水下电机驱动,控制方式为恒压变量,压力设定在20 MPa左右,最大输出流量达130L/min.

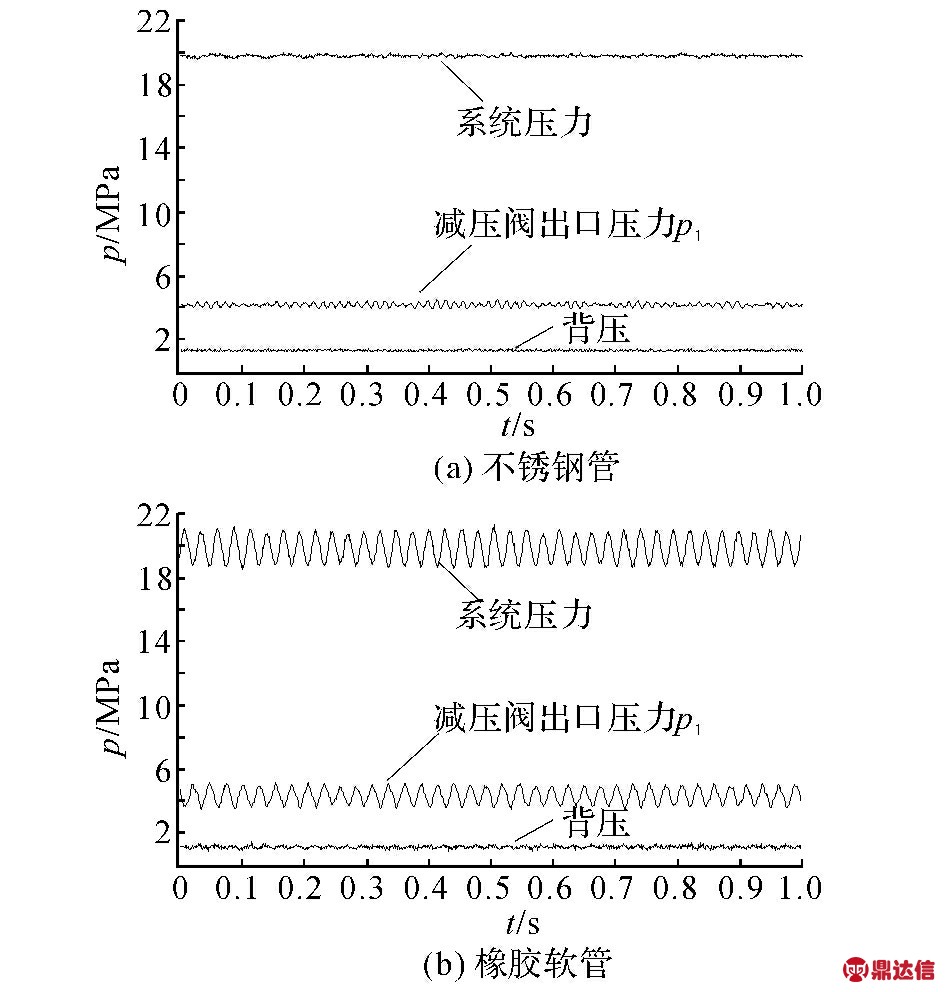

为延缓螺旋桨空泡发生和保证液压油散热,推进器和液压动力源均没入水中并保持足够深度.温度和压力传感器分别集成安装在油箱和管路中以便于监控系统和采集数据.如图14所示为15号航空液压油在不同管道材料下的试验结果(管道长度L均为2m,温度保持在40 ℃).当减压阀与马达管道之间使用不锈钢管时,减压阀出口压力p1 保持稳定;当使用橡胶软管时,不仅p1 会产生2 MPa左右的低频振动,而且会造成系统压力的周期振荡.这主要是由于橡胶软管管壁的柔性使有效弹性模量Ee 显著下降,相当于增加管长L,不利于减压阀压力稳定.

图12 液压推进系统原理图

Fig.12 Schematic diagram of hydraulic propulsion system

图13 液压试验台架

Fig.13 Hydraulic test bed

图14 不同管道材料的试验结果

Fig.14 Effect of pipe materials on pressure vibration

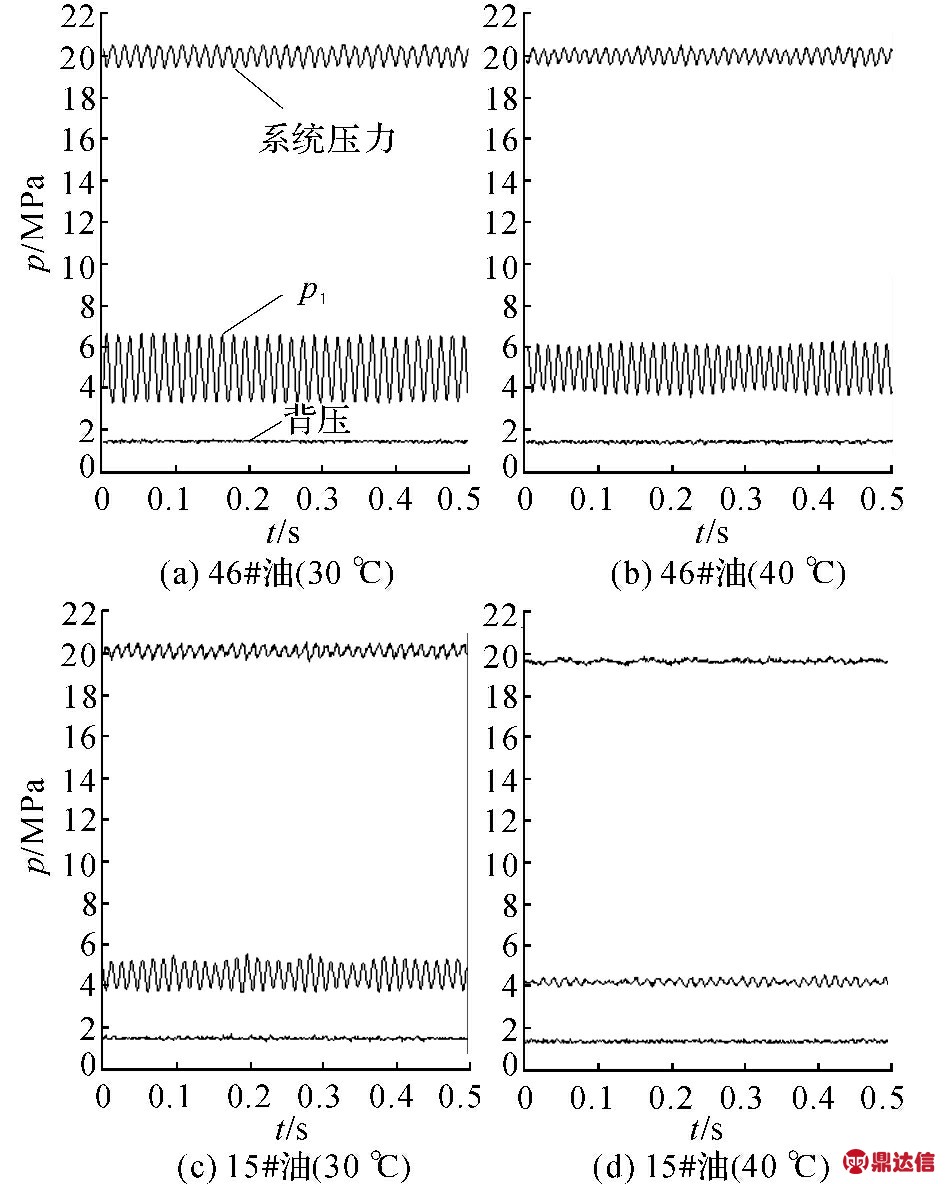

如图15所示为2种不同牌号的油在不同温度下的试验结果(管道长度L 均为2m).液压油黏度随温度升高而降低,减压阀出口压力振动幅度也会逐渐减小.在油温升至40 ℃时,46号油的压力振动幅度仍在2 MPa左右,而15号油压力波动已基本消失.虽然继续提高工作温度也能使高牌号油减小振动幅度,但受推进系统的海洋环境温度制约.油液黏度对系统稳定性的影响较大,这主要是当黏度从4.6×10-5下降至1.5×10-5 m2/s时,不仅使马达内泄漏系数Ctm 增至原先的3倍,还会使减压阀开度变大,工作点特征参数发生改变(Kqx 和Kc 变大).但油液黏度变化并不明显改变压力振动频率,这与仿真结果相一致.仿真和实验结果表明,在优化系统结构参数后,该比例减压阀具有较好稳定性,可应用于水下液压推进系统控制.

图15 不同油液粘度的试验结果

Fig.15 Effect of fluid viscosity on pressure vibration

5 结 论

(1)采用该比例减压阀控制的水下推进系统制造和维护成本低,结构尺寸紧凑,具有阀控系统响应快的特点.

(2)该阀内部压力反馈结构复杂,存在大量非线性因素.在螺旋桨低速时,推进系统的负载特性容易引起减压阀出口压力不稳定.

(3)缩短管道长度和提高管道有效弹性模量能减小压力振幅和提高振动频率,有利于改善减压阀稳定性.但2种措施都会受到实际应用上的制约.

(4)降低液压油粘度是提高减压阀稳定性的最有效的办法.油液粘度对阀的模型参数影响较大,粘度下降会显著增加马达内泄漏系数,从而使阀口开度变大,工作点的特征参数发生改变.