摘 要:智能自力式减压阀(简称智能减压阀)的膜片尺寸对控制部分的密封性能会产生重要影响,进而影响阀门的压力波动范围、寿命、功耗等性能参数.本文提出了一种智能减压阀膜片尺寸优化设计方法,即依据力平衡方程建立智能减压阀压力相关性的理论模型,通过流动实验和实时采样获取原始数据,以此为基础进行回归分析建立实际数学模型,采用有约束条件的最小值优化模型对膜片尺寸进行优化.优化结果表明:采用优化后的膜片尺寸,压差和减少了30%,最大压差极值减少了7.7%,最小压差极值减少了39.6%.这对有效降低控制系统漏率起到了有益的作用.

关键词:回归分析;智能减压阀;优化设计

减压阀是工业中应用广泛的稳压器件之一[1],而自力式减压阀[2]具有不需动力电源、自动稳压的特点,在供水工程中获得大量的应用.随着社会的进步,人们对自力式减压阀的性能提出了更高的要求,如更高的稳压精度、更宽的压力调节范围、更好的工况适用性等,甚至还要求其具有远程压力可调性,智能自力式减压阀(以下简称智能减压阀)便应运而生了[3].智能减压阀是在传统减压阀的基础上增加了膜片缸和控制器,通过控制膜片缸的压力来达到调节阀门出口压力的目的[4].目前国内对智能减压阀的研究较少,本文从智能减压阀的原理入手,建立了计算膜片缸压力的理论模型,通过实验和数据拟合得到相关系数,应用最小值优化模型对智能减压阀膜片缸的直径进行优化,并将优化前后的情况进行对比,证明了优化结果的有效性.

1 理论模型

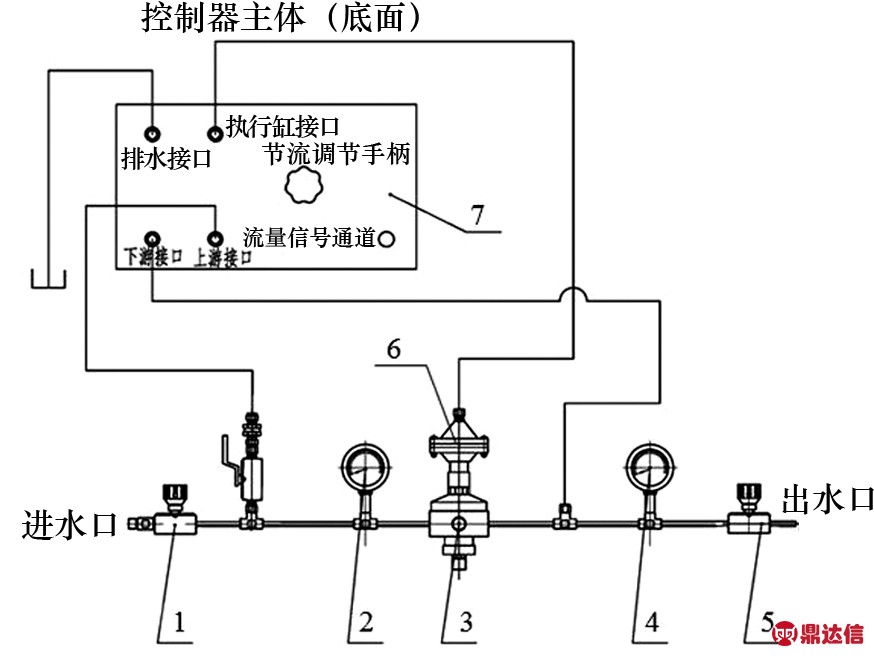

传统自力式减压阀和智能自力式减压阀的结构图分别如图1和图2所示.

图1 自力式减压阀结构图

Fig.1 Structure of self-operated pressure reducing valve

图2 智能型自力式减压阀结构图

Fig.2 Structure of intelligent self-operated pressure reducing valve

如图1所示,传统减压阀的静力平衡方程为:

k(x0+x)+P1×A1=P2×A2

(1)

式中:k为弹性系数;![]() /4,(i=1,2);P1,P2分别为阀门进出口压力;x0是减压阀弹簧初始压缩量;x为有载荷情况下的压缩变形.

/4,(i=1,2);P1,P2分别为阀门进出口压力;x0是减压阀弹簧初始压缩量;x为有载荷情况下的压缩变形.

当进口压力波动为ΔP1,假设出口压力波动为ΔP2,则ΔP2=(kΔx+ΔP1×A1)/A2,由于k/A2<0.01,A1≪A2,所以出口压力波动远小于进口压力波动,从而起到稳压的效果[5].

如图2所示,智能减压阀的静力平衡方程为:

P3×A3+P1×A1=P2×A2

(2)

式中:P3为膜片缸压力.

由式(2)得出膜片压力为:

(3)

经测量:d2=65 mm,d1=14 mm,d3=50 mm,将已知参数代入式(3)可得:

(4)

式(4)表明,阀前压力、阀后压力与膜片压力是线性相关的,通过控制膜片压力可以达到改变阀门出口压力的目的.由于以上公式中仅将膜片按线性特性来考虑,且忽略了摩擦力和动水作用力,因此这种简化会存在一些误差,现通过实验来建立三者之间的实际数学模型,为膜片尺寸的优化打下基础.

2 实验及数据处理

为了与理论模型进行比较,本文通过实验测得进口压力、膜片压力、出口压力原始数据,并对实验数据进行处理,求得膜片缸压力与阀前、阀后压力之间的实际数学表达式.

实验中所使用的主要仪器仪表包括:

1)精密压力表(精度等级0.4级,表盘直径63 mm,量程0~+2.5 MPa),2块;

2)微型高压软管接头总成(型号:HFJ1-J1-3-P-0.4),4根;

3)DN20,PN40小型流体实验台;

4)压力变送器MPM480A(0~+2.5 MPa),精度0.1级;

5)USB-DAQ-PIC18F-V02高速12位模拟量采样板.

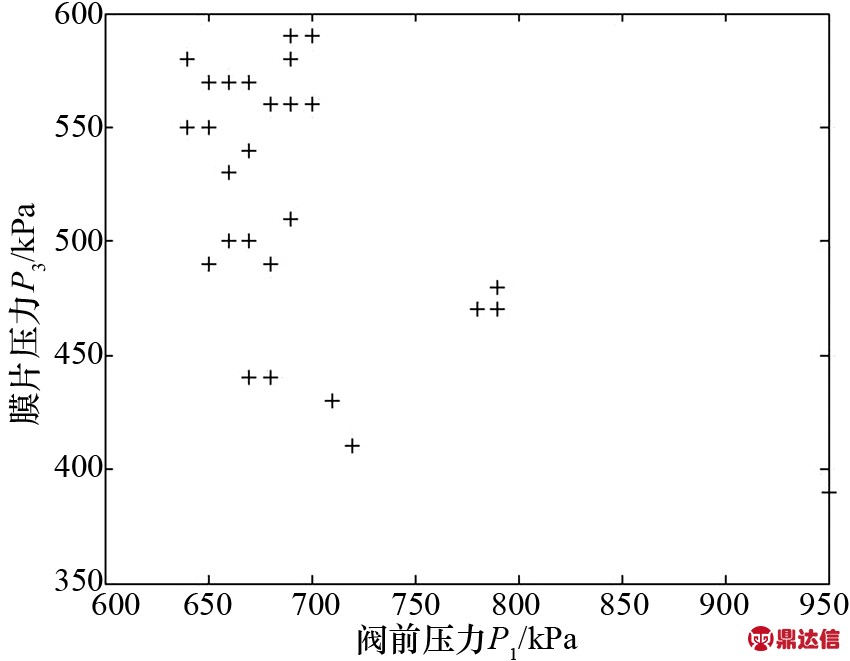

按图3所示连接管路和实验装置,进水口连接试压泵,出水口直接排空.保持各种阀的位置不动,通过给控制器发送指令,调节阀后压力至目标值,采用虚拟仪器平台,测试过程的人机界面如图4所示.

(a)实验原理图

(b) 试验平台 1.阀前针型阀,2.阀前压力表,3.减压阀,4.阀后压力表, 5.阀后针型阀,6.膜片缸,7.控制器

图3 智能减压阀实验原理及平台

Fig.3 Experiment platform of intelligent pressure reducing valve

图4 虚拟仪器采样界面

Fig.4 Virtual instrument stamping interface

根据以上实验测得的相关数据经整理后如表1所示.

表1 实验数据

Tab.1 Test data

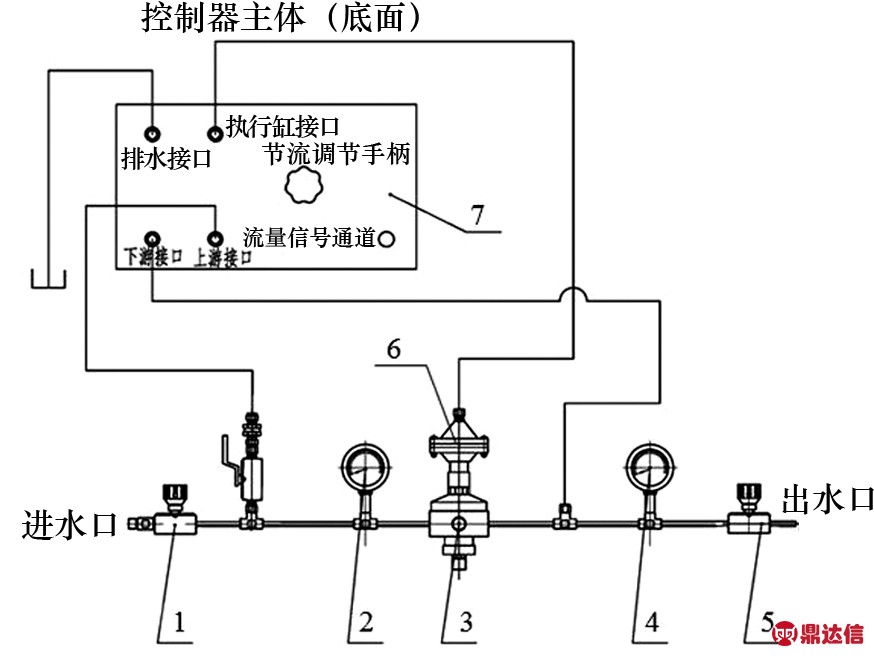

为建立三者之间的实际关系,采用数据拟合的方法对实验数据进行处理.首先分别绘出P1与P3,P2与P3的散点图分别如图5、图6所示.

图5 阀前压力与膜片压力散点图

Fig.5 Scatter diagram between upstream pressure and diaphragm pressure

图6 阀后压力与膜片压力散点图

Fig.6 Scatter diagram between downstream pressure and diaphragm pressure

从图5和图6可看出,阀门前、后压力分别与膜片压力均呈现出线性相关性,且阀前压力与膜片压力呈负相关,阀后压力与膜片压力呈正相关.因此,可采用二元线性回归模型,现设定模型为![]() 3=β0+β1×P1+β2×P2.采用数学方法对数据进行处理[6-9],得到其回归模型系数及其置信区间如表2所示.

3=β0+β1×P1+β2×P2.采用数学方法对数据进行处理[6-9],得到其回归模型系数及其置信区间如表2所示.

表2 回归模型系数及其置信区间

Tab.2 Regressive model coefficient and confidence interval

由表2可知,所有回归系数的置信区间都不包含零点,残差均匀分布在零点左右,且无任何异常数据点,说明模型是可用的.由表2所示的回归系数估计值可得阀门前、后压力与膜片压力之间的回归方程为:

(5)

以β1×P1+β2×P2为横轴,P3为纵轴,将膜片压力的拟合值、理论值和实际值统一放到二维散点图中,如图7所示.可见实际值分布在拟合线两侧,有较好的精度,而理论值偏向拟合线下侧,说明理论值总体偏小.

图7 预测模型比较图

Fig.7 Comparison with forecast model

对回归模型进行显著性校验,结果如表3所示.

表3 显著性校验

Tab.3 Checking validity

对回归模型进行F检验,取显著性水平α为0.05.由表3的计算结果可知,F值较大,而P值很小仅为0.000 0,明显低于0.05,表明回归方程是显著的;S为方差σ2的估计值,表示数据值偏离回归线的标准距离,S值仅为299.297 6,说明偏差较少;拟合优度R2为0.913 3,与1十分接近,说明拟合的回归方程预测响应效果良好,对数据的拟合优度高,拟合的回归方程可用.

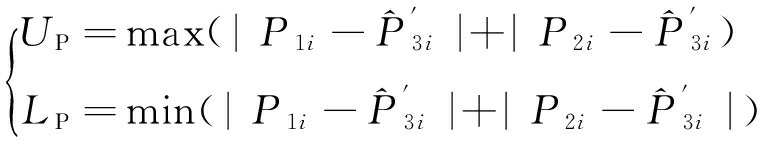

3 膜片尺寸优化

膜片缸直径越大,膜片缸压力对点滴泄漏越不敏感,但膜片缸直径不合理时会增大阀门的泄漏,不利于密封,所以需要对膜片缸的直径进行优化,以控制电磁阀的泄漏同时改善膜片缸对泄漏的敏感性,提高保压时间.显然,膜片直径的平方与膜片压强成反比,直径d3过大,膜片压力P3减小,进水侧电磁阀压差和增大,甚至排水侧电磁阀有造成负压的风险,造成泄漏;相反,直径过小,膜片压力增加,出水侧电磁阀压差增加,亦存在泄漏隐患.因此膜片缸直径d3是一个非常重要的参数,需要对其进行优化.

选取膜片直径d3作为设计变量,即:

X=x=d3

(6)

设计的膜片缸应在满足结构性能的条件下,降低阀门工作时的泄漏风险.考虑到阀门工作时各处的压力是在一定范围内随机变化的,为更好地贴近实际工作情况,以表1圆整后的实验数据为准,考虑阀门前后压力对出现的权重,以各情况下的压差和P最小作为优化目标函数,即:

(i=1,2,…,45)

(7)

式中![]() 为优化后直径d所对应的膜片压力;w(i)为每种工况可能出现的权重系数.由式(5)可推出:

为优化后直径d所对应的膜片压力;w(i)为每种工况可能出现的权重系数.由式(5)可推出:

(8)

确定约束条件如下:

1)根据阀门的正反向耐压值分别为100和50,可得:

(9)

2)根据阀门内流体的流向,可得:

(10)

3)为防止膜片变形过大影响其使用寿命和工作性能,对膜片压力提出约束条件如下:

(11)

综上所述,根据优化原理,可建立膜片尺寸的优化数学模型为:

(12)

根据上文建立的数学模型,将优化前使用的膜片直径d=50作为初始值,采用有约束优化模型求最小值函数fmincon对其进行计算[10-12],得出结果优化后的直径为63.495 mm,为满足实际加工制造的需求,将膜片直径圆整为64 mm,并与优化前的结果进行对比如表4所示.从表4中可以看出,优化后阀门工作时的各压差和为403.03 kPa,比优化前的值降低了30.597%.且优化后出现的最大、最小压差均较优化前有所降低,也说明了改进后的减压阀在各工况下的泄漏量都有所降低,工作更加平稳.

表4 优化前后结果对比

Tab.4 Result comparison with optimization

其中:

(i=1,2,…,45)

(13)

4 结 论

本文采用基于实验数据的回归分析和尺寸优化,得出了最优的膜片缸尺寸.

1)建立了普通减压阀和智能减压阀的力学模型,得出了普通减压阀阀后压力与阀前压力的相关性以及智能减压阀膜片压力、阀前压力、阀后压力三者之间的关系,证明了三者之间符合线性相关,智能减压阀设计是可行的.

2)采用实验方法测量、采集阀门各相关压力数据,并以理论模型为基础对相关参数进行线性回归分析,得出阀门前后压力与膜片压力的拟合曲线和回归方程,然后进行多项式显著性检验和拟合优度检验验证回归模型的可靠性,为后续优化模型的建立提供依据.

3)以阀门的压差和最小为目标函数,考虑各工况出现的概率作为权重,建立非线性优化模型,基于计算软件编程求出对应的最优解.优化结果表明,优化后压差和的值比优化前降低了30.597%,最大压差值降低了8.9%,最小压差降低了40%,电磁阀的工况得到了改善,有效改善了控制系统的保压时间.

本文结合理论研究、实验研究和优化设计方法展开对智能减压阀的研究,本研究方法及得出的数学模型对类似阀门的设计开发具有一定的参考意义.